Изобретение относится к области обработки металлов давлением, а именно к способам изготовления тонких листов методом холодной прокатки из высокопрочного псевдо-альфа-титанового сплава (псевдо-α-титанового сплава) Ti - 6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si, которые могут быть использованы в аэрокосмической, энергетической, химической отраслях промышленности, машиностроении и других областях народного хозяйства.

Холодная прокатка по сравнению с горячей имеет два больших преимущества. Во-первых, она позволяет производить листы и полосы толщиной менее 1,0-0,8 мм вплоть до нескольких микрон, что горячей прокаткой недостижимо. Во-вторых, она обеспечивает получение продукции более высокого качества по всем показателям - точности размеров, отделке поверхности, физико-механическим свойствам.

Титановые сплавы достаточно трудоемки при обработке, поэтому затраты на их обработку значительно выше в сравнении с большинством других конструкционных металлов. В частности, большинство титановых сплавов трудно поддаются деформации при комнатной температуре, вследствие этого в промышленности предпочтение отдается горячей деформационной обработке для получения полуфабрикатов, в том числе листового проката.

Например, известен способ изготовления тонких листов из слитка псевдо-α-титанового сплава. Способ включает деформацию слитка сплава Ti - 6,5Al-2,5Sn-4Zr-lNb-0,7Mo-0,15Si в сляб и его механическую обработку.

Далее осуществляют нагрев до температуры выше температуры полиморфного превращения (ТИП), деформацию и многопроходную прокатку на подкат с регламентируемой суммарной степенью деформации и степенью деформации за проход. Проводят сборку листов в пакет, прокатку пакета на готовый размер и многопроходную прокатку с регламентируемой суммарной деформацией пакета, извлечение полученных листов из пакета и их адъюстажную обработку. Получают микроструктуру листов, обеспечивающую высокий и равномерный уровень прочностных и пластических свойств. (Патент РФ №2487962, МПК C22F 1/18, B21B 3/00) - прототип.

Процесс предварительно требует тщательной скрупулезной подготовки, он затратный и малопроизводительный по сравнению с холодной прокаткой. Кроме того, реализация технологии в условиях высоких температур само по себе значительно усложняет сам процесс и требует наличия дорогостоящего нагревательного оборудования.

Известен способ изготовления тонких листов из псевдо-β-титановых сплавов, включающий выплавку сплава, получение сляба, механическую обработку поверхности сляба, горячую, теплую, холодную прокатки и последующую термообработку, выплавляемый титановый сплав должен содержать Аl в сплаве не более 5,0 мас.% и иметь молибденовый эквивалент Mo eq.>12 мас.%, при этом полученный после горячей и теплой прокатки подкат толщиной 8-2 мм перед холодной прокаткой подвергают закалке при Тпп+(20-50°C) в течение 0,1-0,5 ч с последующим охлаждением, холодную прокатку проводят за два и более этапа в несколько проходов с регламентированной степенью деформации, при этом между этапами осуществляют промежуточные закалки (Патент РФ №2484176, МПК C22F 1/18, B21B 3/00).

Данный способ не может быть реализован применительно к предлагаемому сплаву по следующим причинам:

- сплав относится к псевдо-α-сплавам и имеет в отожженном состоянии структуру, состоящую из гексагональной α-фазы и небольшого количества β-фазы, Mo eq.<2,5 мас.% (Колачев Б.А. и др. Титановые сплавы разных стран, М.: ВИЛС, 2000 г., стр. 13-16). Сплав обладает недостаточной пластичностью в холодном состоянии;

- предлагаемый способ обработки сплава, содержит Al более 5%, а именно 6,5%.

Известен способ получения листов из титанового сплава Ti-6Al-4V, включающий предварительную обработку слитка, резку листов и отделочные операции, отличающийся тем, что предварительную обработку слитка проводят последовательной ковкой или штамповкой слитка в β- или в (α+β)-областях с получением сляба, сляб прокатывают в черновой клети в β-области с получением полосы и ее смоткой в рулон с последующим травлением и отжигом, затем проводят холодную прокатку полосы за несколько циклов до получения полосы заданной толщины и микроструктуры со смоткой ее в рулон с последующим отжигом и травлением (патент РФ №2381296, МПК C22F 1/18, публ. 10.02.2010) - прототип.

Способ позволяет получить качественный листовой полуфабрикат с повышенным выходом годного, при минимальных трудовых и энергетических затратах.

Способ специализирован под производство листов из (α+β)-титановых сплавов и не может быть адоптирован для обработки псевдо-α-сплавов.

Задачей, на решение которой направлено данное изобретение, является повышение технологичности изготовления и качества тонких листов из труднодефомируемого псевдо-α-титанового сплава на стандартном оборудовании при снижении трудоемкости и стоимости процесса.

Технический результат, достигаемый при осуществлении изобретения, заключается в получении высококачественных тонких листов из высокопрочного псевдо-α-титанового сплава Ti-6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si холодной прокаткой толщиной до 0,3 мм и менее.

Технический результат достигается тем, что в способе получения тонких листов из титанового сплава Ti-6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si, включающем предварительную обработку слитка ковкой или штамповкой слитка в β-области с получением сляба, горячую прокатку сляба в рулонный подкат, с последующим отжигом и травлением, холодную прокатку за два или более этапов с промежуточными и окончательным отжигами и адьюстажными обработками, горячую прокатку ведут в два этапа: на первом - при температуре Тпп+(100-150)°C с суммарной деформацией 60-80% и на втором - при температуре Тпп±30°C с суммарной деформацией 50-90% при деформации в проходе, равной 10-15%, до толщины рулонного подката, равного 2-4 мм, холодную прокатку осуществляют за два и более этапов со степенью деформации 10-20%, после горячей прокатки и каждого этапа холодной прокатки производится отжиг при температуре 900±10°C в течение 10-20 минут.

Сущность изобретения

Ковка слитка в сляб при температурах β-области формирует геометрические размеры сляба, а также разрушает литую структуру, усредняет химический состав сплава, уплотняет заготовку, устраняя такие литейные дефекты, как пустоты, раковины и др. Дальнейшая многопроходная прокатка сляба на подкат с суммарной степенью деформации 60-80% после нагрева до температуры на 90÷150°C выше ТПП повышает пластичность металла и ограничивает образование дефектов при последующей деформации при температуре Тпп±30°C. После деформации в β-области осуществляют нагрев до температуры на Тпп±30°C и осуществляют многопроходную прокатку с суммарной деформацией 50-90% для разрушения больше угловых границ зерен, увеличения плотности дислокаций, т.е. осуществляют деформационный наклеп. Степень деформации за проход 10-15% в процессе горячей прокатки определяется технологическими свойствами сплава при данной температуре деформации. Полученный металл имеет повышенную внутреннюю энергию и последующий нагрев до температуры 900°C сопровождается рекристаллизацией с измельчением зерна, что создает условия для проведения холодной прокатки. Холодную прокатку осуществляют за два и более этапов со степенью деформации 10-20%, после горячей прокатки и каждого этапа холодной прокатки производится отжиг при температуре 900±10°C в течение 10-20 минут. Степень деформации является компромиссом между производительностью процесса и технологическими возможностями сплава (деформация выше 20% провоцирует образование трещин). Холодная деформация характеризуется изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного течения металла, а также механических и физико-химических свойств металла (наклепом). Упрочнение возникает вследствие поворота плоскостей скольжения, увеличения искажений кристаллической решетки в процессе холодного деформирования (накопления дислокаций у границ зерен). Они могут быть устранены с помощью отжига в течение 10-20 минут при температуре 900±10°C (экспериментальные данные).

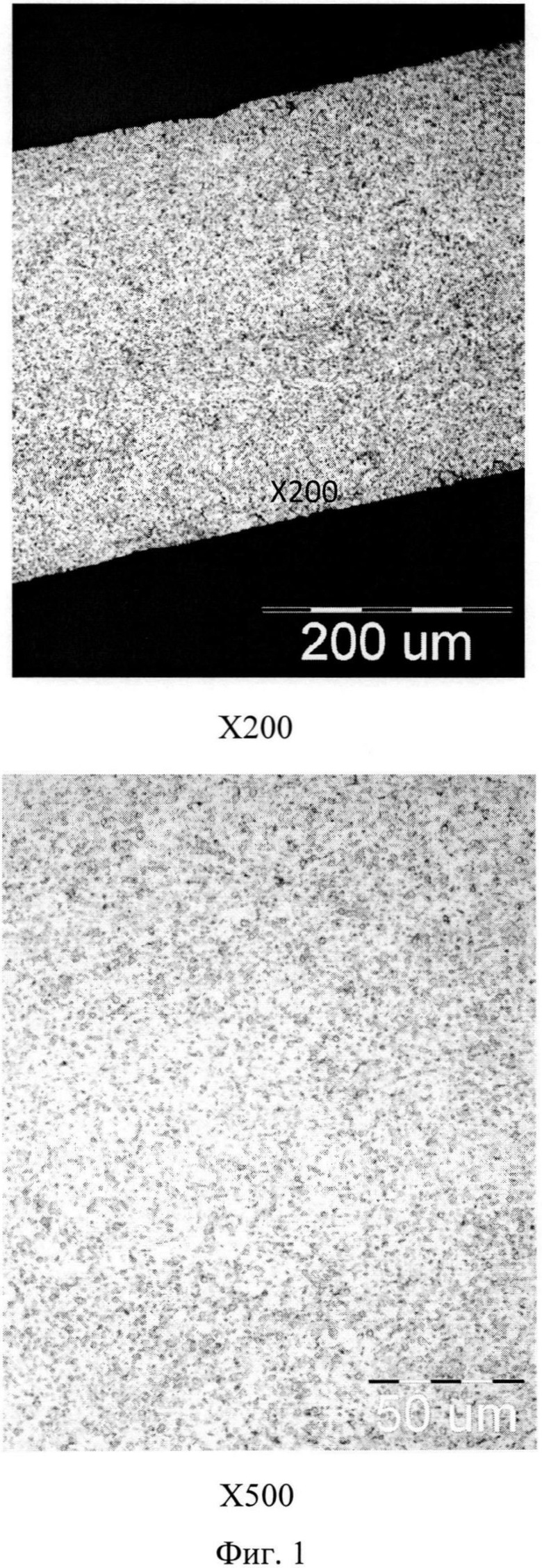

В этих условиях происходит рекристаллизация, при которой за счет дополнительной тепловой энергии, увеличивающей подвижность атомов, в твердом металле без фазовых превращений из множества центров растут новые зерна, заменяющие собой вытянутые, деформированные зерна. Происходит формирование глобулярной мелкодисперсной структуры с величиной зерна, равной 45-90 мкм.

Промышленная применимость подтверждается конкретным примером выполнения изобретения.

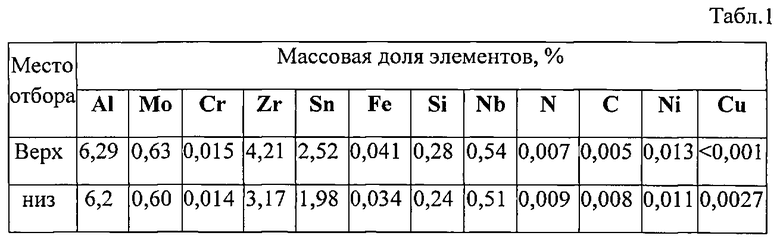

Для получения листов толщиной 0,12 мм были выплавлены слитки из псевдо-альфа-титанового сплава весом 32 кг. Химический состав сплава приведен в табл. 1. Температура полиморфного превращения сплава 1020°C.

Листы были изготовлены по следующей технологии.

1. Ковка сляба толщиной 45 мм.

2. Удаление газонасыщенного слоя (с основных и боковых граней, съем по 5 мм на сторону).

3. Нагрев сляба в печи Туст=1110°C.

4. Горячая прокатка подката на толщину 10 мм. Обжатие в проходе 10-15%.

5. Нагрев заготовок Туст=1020°C.

6. Горячая прокатка подката на толщину 3 мм. Обжатие в проходе 10-12%.

7. Отжиг (Туст=900°C, выдержка 15 минут, охлаждение воздух).

8. Удаление окалины пескоструйной.

9. Травление в растворе HCL+HF, съем - 0,2 мм.

10. Холодная прокатка на толщину 2,1 мм.

11. Отжиг (Туст=900°C, выдержка 15 минут, охлаждение воздух)

12. Холодная прокатка на толщину 1,7 мм.

13. Травление в растворе HCL+HF, съем - 0,05 мм.

14. Отжиг (Туст=900°C, выдержка 15 минут, охлаждение воздух)

15. Холодная прокатка на толщину 1,3 мм.

16. Травление в растворе HCL+HF, съем - 0,05 мм.

17. Отжиг (Туст=900°C, выдержка 15 минут, охлаждение воздух).

18. Холодная прокатка на толщину 1,0 мм.

19. Травление в растворе HCL+HF, съем - 0,05 мм.

20. Отжиг (Туст=900°C, выдержка 15 минут, охлаждение воздух).

21. Холодная на толщину 0,75 мм.

22. Травление в растворе HCL+HF, съем - 0,05 мм.

23. Отжиг (Туст=900°C, выдержка 15 минут, охлаждение воздух).

24. Холодная прокатка 0,55 мм. Травление в растворе HCL+HF, съем - 0,05 мм.

25. Отжиг (Туст=900°C, выдержка 15 минут, охлаждение воздух).

26. Холодная на толщину 0,3 мм.

27. Травление в растворе HCL+HF, съем - 0,05 мм.

28. Отжиг (Туст=900°C, выдержка 15 минут, охлаждение воздух).

29. Холодная прокатка на толщину 0,25 мм. Травление в растворе HCL+HF, съем - 0,03 мм.

30. Отжиг (Туст=900°C, выдержка 15 минут, охлаждение воздух).

31. Сплошная зачистка окалины. Толщина после зачистки - 0,19…0,20 мм.

32. Холодная прокатка на толщину 0,12 мм.

33. Отжиг (Туст=900°C, выдержка 15 минут, охлаждение воздух) и адьюстажная обработка.

Изображения микроструктуры листов представлены на фиг. 1. Анализ микроструктуры листов показал, что ее структура равноосная, близка к глобулярной с размером зерен 45-90 мкм. Качество поверхности листов соответствовало всем требованиям нормативной документации, трещин и расслоений не зафиксировано.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ТОНКИХ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА Ti-6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si | 2015 |

|

RU2583567C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ | 2011 |

|

RU2487962C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОГО ПРОКАТА ИЗ ПСЕВДО-АЛЬФА ТИТАНОВОГО СПЛАВА МАРКИ ВТ18У | 2018 |

|

RU2681236C1 |

| ХОЛОДНОКАТАНАЯ ПОЛОСА ДЛЯ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКИХ КОМПОНЕНТОВ ОБОРУДОВАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2808020C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ ПСЕВДО-АЛЬФА ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2595196C1 |

| Способ изготовления листов из сплава Ti - 6Al - 2Sn - 4Zr - 2Mo с регламентированной текстурой | 2015 |

|

RU2624748C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА ОТ4 | 2017 |

|

RU2641214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2785129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ | 2013 |

|

RU2522252C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ВЫСОКОЛЕГИРОВАННОГО ТИТАНОВОГО СПЛАВА | 2014 |

|

RU2569611C1 |

Изобретение относится к области обработки металлов давлением, а именно к способам изготовления тонких листов из высокопрочного псевдо-альфа-титанового сплава Ti - 6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si. Способ получения тонких листов из титанового сплава Ti - 6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si включает предварительную обработку слитка ковкой или штамповкой слитка в β-области с получением сляба, горячую прокатку сляба в рулонный подкат ведут в два этапа. На первом - при температуре Тпп+(100-150)°C с суммарной деформацией 60-80%, на втором - при температуре Тпп±30°C с суммарной деформацией 50-90% с деформацией в проходе, равной 10-15%, до толщины рулонного подката, равного 2-4 мм, с последующим отжигом и травлением. Далее проводят холодную прокатку за два или более этапов со степенью деформации 10-20% с промежуточными и окончательным отжигами и адьюстажными обработками. После горячей прокатки и каждого этапа холодной прокатки производят отжиг при температуре 900±10°C в течение 10-20 минут. Повышается технологичность изготовления и качество тонких листов из труднодефомируемого титанового сплава на стандартном оборудовании при снижении трудоемкости и стоимости процесса. 1 ил., 1 табл.

Способ получения тонких листов из титанового сплава Ti - 6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si, включающий предварительную обработку слитка ковкой или штамповкой слитка в β-области с получением сляба, горячую прокатку сляба в рулонный подкат с последующим отжигом и травлением, холодную прокатку за два или более этапов с промежуточными и окончательным отжигами и адьюстажными обработками, отличающийся тем, что горячую прокатку ведут в два этапа, причем на первом этапе - при температуре Тпп+(100-150)°C с суммарной деформацией 60-80%, на втором - при температуре Тпп±30°C с суммарной деформацией 50-90% с деформацией в проходе, равной 10-15%, до толщины рулонного подката, равного 2-4 мм, холодную прокатку осуществляют за два и более этапов со степенью деформации 10-20%, после горячей прокатки и каждого этапа холодной прокатки производят отжиг при температуре 900±10°C в течение 10-20 минут.

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА Ti-6Al-4V | 2008 |

|

RU2381296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2381297C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПСЕВДО-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2484176C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2250806C1 |

| US 20130000799 A1,03.01.2013 | |||

| US 7708845 B2, 04.05.2010. | |||

Авторы

Даты

2015-11-27—Публикация

2014-06-03—Подача