Изобретение относится к области литейного производства и предназначено для литья чушек в изложницах из металлов и сплавов, и особенно для литья из модифицирующих лигатур.

Известна разъемная вертикально устанавливаемая изложница, содержащая боковые и торцовые стенки, установленные на основании и снабженные элементами закрепления (US 4301991 А, опублик. 24.11.81).

Недостатком этой изложницы является сложность ее конструкции и недостаточный съем литья с производственной площади.

Прототипом изобретения является вертикальная разъемная изложница для литья чушек металлов и сплавов, содержащая отъемные боковые стенки со средствами крепления образующие литейную полость (SU 599913, опублик. 13.04.78).

Недостатком этой изложницы является сложность конструкции, в том числе, элементов крепления и недостаточная их надежность, а также низкая оборачиваемость изложниц. К недостаткам относится большая масса заливаемого в изложницу металла и медленность его остывания, что может приводить к ликвации в случае использования изложницы для литья модифицирующих лигатур.

Достигаемый в изобретении технический результат заключается в следующем:

- обеспечение образования мелкокристаллической структуры интерметаллидов по объему слитка или чушки, особенно при литье модифицирующих алюминиевых и магнитных лигатур;

- обеспечение получения чушек металлов и сплавов без ликвации, т.е. с равномерным распределение частиц интерметаллидов по объему чушки;

- упрощение конструкции;

- повышение ее оборачиваемости.

Указанный технический результат достигается следующим образом.

Вертикальная разъемная изложница для литья чушек модифицирующих лигатур содержит отъемные боковые стенки и средства крепления.

Отличие изложницы заключается в том, что на внутренних поверхностях боковых стенок выполнены выработки, симметрично которым выполнены выработки на обеих сторонах вставки, установленной между боковыми стенками.

Выработки образуют две сужающиеся книзу литейные полости с закругленными торцевыми стенками и дном. Каждая из литейных полостей снабжена литниковой системой, выполненной в виде литейной воронки с закругленным снизу литейным стояком. Одни торцы боковых стенок снабжены приливами, соединенными между собой цилиндрической осью. Другие торцы боковых стенок снабжены зажимом.

Литейные полости имеют следующие размеры:

радиус закругления торцевых стенок и дна R=20-25,

длина L=480-500,

высота Н=250-260,

ширина верхней части а=25-32,

ширина нижней части b=18-22,

Литниковая система имеет следующие размеры:

диаметр литейной воронки d=60-80,

толщина литейного стояка с=12-15,

высота литниковой системы h=230-240,

длина литниковой системы 1=90-100.

Отличие заключается также в том, что литейные полости ограничены снизу приливами, которыми снабжены нижние части боковых стенок и вставки.

Кроме того, отличие заключается в том, что зажим содержит накидную скобу, зажимной болт и упор.

Отличие заключается также в том, что боковая наружная поверхность обеих боковых стенок снабжена тонкостенными теплоотводящими ребрами жесткости.

Предложенная конструкция изложницы позволяет уменьшить толщину литейной полости и увеличить интенсивность теплоотвода за счет увеличения площади поверхности отливаемой чушки и наличия теплоотводящих ребер. Изложница конструктивно проста и технологична в работе.

При литье металлов и сплавов в изложницы особое значение имеет образование мелкокристаллической структуры слитка или чушки, особенно при литье из модифицирующих лигатур. Размер зерен интерметаллических соединений тугоплавких металлов в лигатуре должен быть более 100-120 мкм. Это достигается при литье со скоростью охлаждения более 10 град/с. Желательна более мелкая структура лигатуры.

Скорость охлаждения и кристаллизации влияет на размер и форму кристаллов интерметаллидов модификаторов.

Повышение скорости охлаждения и кристаллизации приводит к измельчению первичных кристаллов интерметаллидов.

При замедлении скорости охлаждения и кристаллизации в слитках происходит т.н. весовая ликвидация (и такой слиток бракуется).

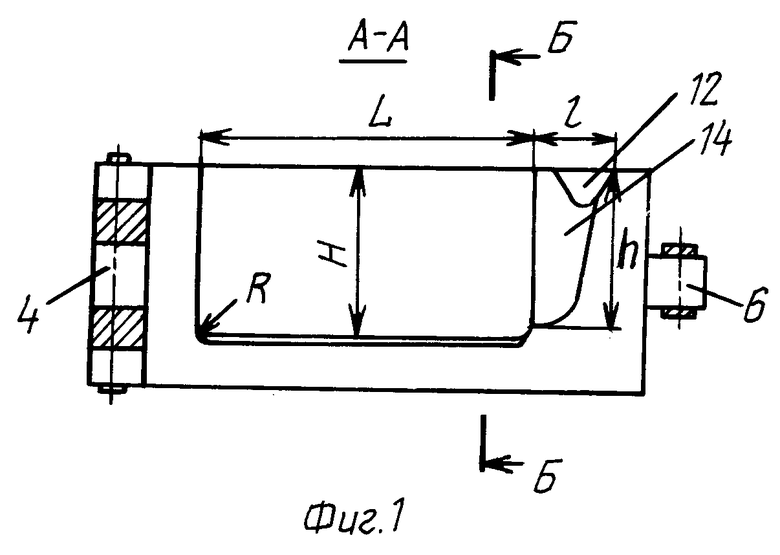

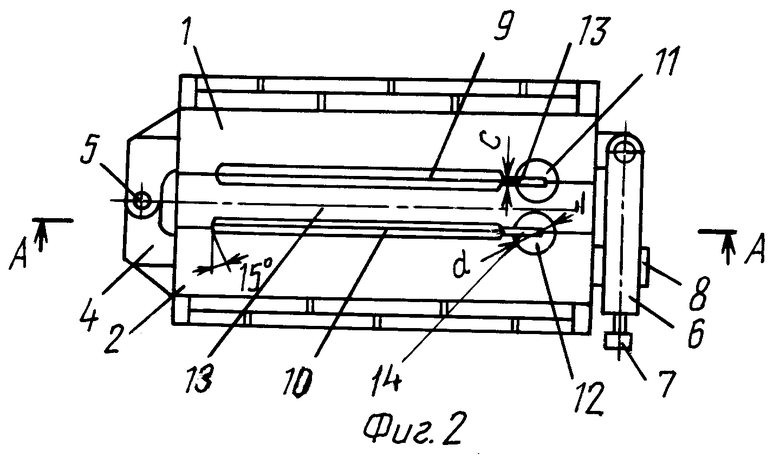

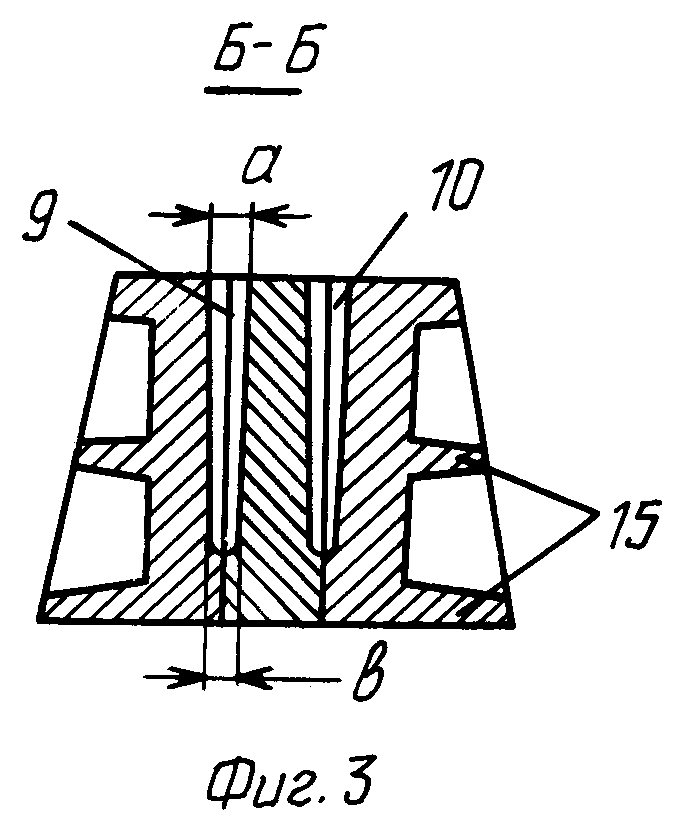

Изобретение поясняется чертежом, где показаны: на фиг.1 в разрезе вид изложницы спереди, на фиг.2 вид изложницы сверху, на фиг.3 в разрезе вид изложницы сбоку.

Конструкция изложницы содержит следующие части: две боковые стенки 1, 2, установленную между ними вставку 3. Боковые стенки 1, 2 имеют с одного торца приливы 4, соединенные между собой цилиндрической осью 5. С другого торца боковых стенок предусмотрен зажим, позволяющий сжимать их и вставку с помощью накидной скобы 6, винта 7 и упора 8.

С внутренней стороны боковые стенки 1, 2 имеют выработки и симметрично им аналогичные выработки имеет с обеих сторон вставка 3.

Выработки при зажиме боковых стенок 1, 2 образуют две сужающиеся книзу литейные полости 9, 10 с закругленными торцевыми стенками и дном, форму которых имеют чушки после их отлития.

Литейные полости имеют следующие размеры:

R=20-25 мм- радиус закругления торцевых стенок и дна,

L=480-500 мм - длина,

Н=250-260 мм - высота,

а=25-32 мм - ширина верхней части,

b=18-22 мм - ширина нижней части.

Каждая из литейных полостей снабжена литниковыми системами, выполненными в виде литейных воронок 11, 12 с закругленными снизу литейными стояками 13, 14, что позволяет отливать одну или две чушки в одну изложницу.

Литниковые системы имеют следующие размеры:

d=60-80 мм - диаметр литейной воронки,

с=12-15 мм - толщина литейного стояка,

h=230-240 мм - высота литниковой системы,

1=90-100 мм - длина литниковой системы.

Внутренние поверхности боковых стенок 1, 2 и обе стороны вставки 3 гладкие.

Нижние части боковых стенок и вставки также снабжены приливами, которые прижимаются друг к другу при закрытии зажима и ограничивают таким образом литейные полости 9, 10 снизу, что предотвращает выливание жидкого металла при заполнении им изложницы.

Для облегчения выемки чушек и придания им товарного вида торцевые стенки и дно литейных полостей 9, 10, а также литейные стояки 13, 14 снизу имеют закругления.

Наружная поверхность боковых стенок снабжена тонкостенными ребрами 15, которые предназначены для интенсификации теплоотвода от поверхности изложницы при остывании, а также придания боковинам определенной жесткости.

Работа изложницы осуществляется следующим образом.

Изложницу устанавливают в вертикальное положение. Боковые стенки 1, 2 поворотом вокруг оси 5 сводят вместе, но предварительно между ними устанавливают вставку 3.

Боковые стенки 1, 2 изложницы в сжатом положении удерживают с помощью накидной скобы 6 и зажимного болта 7, который при закручивании упирается в упор 8.

В изложницу можно отливать один или два слитка, используя обе или одну литейные полости 9, 10. Литье жидкого металла проводится в летниковые системы.

После остывания для извлечения чушек, имеющих форму литейной полости, изложницу разбирают в обратном порядке. Сначала освобождают накидную скобу 6 путем откручивания болта 7. Затем откидывают скобу 6, разводят боковые стенки 1, 2 изложницы в разные стороны и удаляют слиток.

Отливаемые в изложнице чушки металлов и сплавов имеют плоскую, клинообразную в поперечном сечении форму и небольшую толщину, что обеспечивает тонкодисперсную структуру металла и отсутствие ликвации интерметаллидов.

Пример.

Отливали слитки лигатур А1-В(1-5%) и A1-Sc(l-10%) в изложнице конструкция которой была выполнена в соответствии с изобретением. Литейные полости имели следующие размеры:

R=23 мм - радиус закругления торцевых стенок и дна,

L=490 мм - длина,

Н=255 мм - высота,

а=27 мм - ширина верхней части,

b=20 мм - ширина нижней части.

Литниковые системы имели следующие размеры:

d=70 мм - диаметр литейной воронки,

с=14 мм - толщина литейного стояка,

h=235 мм - высота литниковой системы,

1=95 мм - длина литниковой системы.

Начальная температура литья 850°С. Время начала кристаллизации (около 700°С) занимало около 3 с, т.е. скорость охлаждения составляла 50 град/с.

Полученные слитки имели равномерную мелкокристаллическую структуру с размером зерен интерметаллидов от 2-4 мкм (80%) до 40 мкм. Поверхность полученных слитков гладкая, ровная, с закругленными углами. Усадочная раковина вдоль слитка - глубиной не более 5 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ | 2007 |

|

RU2355506C2 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ ЧУШЕК В ИЗЛОЖНИЦЫ ЛИТЕЙНОГО КОНВЕЙЕРА И КОМПЛЕКС ДЛЯ ЛИТЬЯ | 2010 |

|

RU2457919C2 |

| ПАКЕТИРУЕМАЯ МЕТАЛЛИЧЕСКАЯ ЧУШКА | 2024 |

|

RU2840502C1 |

| ВЕРТИКАЛЬНАЯ РАЗЪЕМНАЯ ИЗЛОЖНИЦА | 2003 |

|

RU2240891C1 |

| Изложница для отливки слитков | 1984 |

|

SU1161229A1 |

| Пакетируемая металлическая чушка | 1990 |

|

SU1776487A1 |

| Установка для разливки металла и обработки слитков | 1989 |

|

SU1708497A1 |

| Способ литья в кокиль для получения плоских отливок из алюминиевых и магниевых сплавов | 2019 |

|

RU2720331C1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ ЧУШЕК | 1992 |

|

RU2038895C1 |

| Литейная форма для получения отливок направленной кристаллизацией | 1984 |

|

SU1337185A1 |

Вертикальная разъемная изложница содержит отъемные боковые стенки, между которыми установлена вставка. На внутренних поверхностях боковых стенок и на обеих сторонах вставки выполнены симметрично друг другу выработки. Выработки образуют две сужающиеся книзу литейные полости. Каждая из полостей снабжена литниковой системой, включающей литейную воронку и закругленный снизу стояк. Боковые стенки с одного торца соединены между собой цилиндрической осью, а с другого снабжены зажимом. Литейные полости имеют следующие размеры, мм: радиус закругления торцевых стенок и дна R=20-25, длина L=480-500, высота Н=250-260, ширина верхней части а=25-32, ширина нижней части b=18-22. Литниковая система имеет следующие размеры, мм: диаметр литейной воронки d=60-80, толщина литейного стояка с=12-15, высота литниковой системы h=230-240, длина литниковой системы 1=90-100. Изобретение позволяет повысить интенсивность теплоотвода от затвердевающей отливки за счет малой толщины и увеличенной площади боковой поверхности литейной полости. Обеспечивается получение чушек с мелкокристаллической структурой и без ликвации. 3 з.п.ф-лы, 3 ил.

| Вертикальная разъемная изложница для отливки слитков | 1976 |

|

SU599913A1 |

| Форма для отливки створок кокилей для пищеварных горшков | 1955 |

|

SU102795A1 |

| US 3993119, 23.11.1976 | |||

| ДУБИНИН Н.П | |||

| Механизация и автоматизация литья в металлические формы | |||

| - М.: Машгиз, 1959, с.70, рис.27г | |||

| ГАЛДИН Н.М | |||

| Литниковые системы и прибыли для фасонных отливок | |||

| - М.: Машиностроение, 1992, с.72-74, 78-90. | |||

Авторы

Даты

2004-04-10—Публикация

2002-07-11—Подача