Изобретение относится к электрохимическому нанесению покрытий и может быть использовано при нанесении композиционных покрытий в авиационной, химической, нефтяной отраслях промышленности, а также при ремонте деталей.

Известен способ гальванического покрытия, при котором вдоль .поверхности осаждения прикладывают постоянное магнитное поле, создаваемое путем пропускания постоянного тока через катод.

Основной недостаток известного способа нанесения покрытий заключается в низкой износостойкости из-за отсутствия пропускания электрического тока через покрываемую поверхность детали.

Наиболее близким по технической сущности и достигаемому результату к предлага-. емому является способ электролитического хромирования, при котором на постоянный ток накладывают импульсный.

Хотя известный способ нанесения покрытий позволяет повысить выход по току и скорость осаждения, однако он обладает следующими недостатками: пониженной износостойкостью покрытий, в особенности на никелевой и медной матрицах; высокой шероховатостью покрываемой поверхности детали; техническими трудностями при нанесении покрытий в труднодоступных местах.

Цель изобретения заключается в повышении износостойкости покрытий.

Поставленная цель достигается тем, что в электролитическом способе нанесения композиционных покрытий из электролита с твердыми частицами при наложении дополнительного тока на постоянный процесс нанесения покрытий осуществляют в проточном электролите, а дополнительный постоянный ток пропускают по покрываемой

сл

с

v| ГО ЬО О О

поверхности детали в направлении движения электролита.

При протекании дополнительного тока по покрываемой поверхности детали в межэлектродном пространстве образуется круговое магнитное поле, которое воздействует на движущиеся в электролите диссоциированные ионы. При этом на катионы электролита будет действовать сила Лоренца Рл, определяемая уравнением

Рл q НЛЛ/э-Slna,(1)

где q - заряд катиона электролита;

Л/Э - средняя скорость движения электролита в межэлектродном пространстве (МЭП);

Н - напряженность магнитного поля в МЭП;

а - угол между векторами скорости и напряженности Н; в нашем примере а 90° nSina 1.

Напряженность магнитного поля, генерируемая дополнительным током, определяется выражением

Н

.ЯР

где I - дополнительный ток, протекающий по покрываемой поверхности детали;

г - радиус покрываемой поверхности детали.

Под действием силы Лоренца катионы электролита получают дополнительное ускорение при движении к покрываемой поверхности детали. При этом они увлекают за собой непроводящие частицы в электролите, что составляет вторую фазу. В результате пропускания дополнительного тока по покрываемой поверхности детали образуется более плотный осадок с низкой шероховатостью поверхности, что значительно повышает износостойкость покрытия.

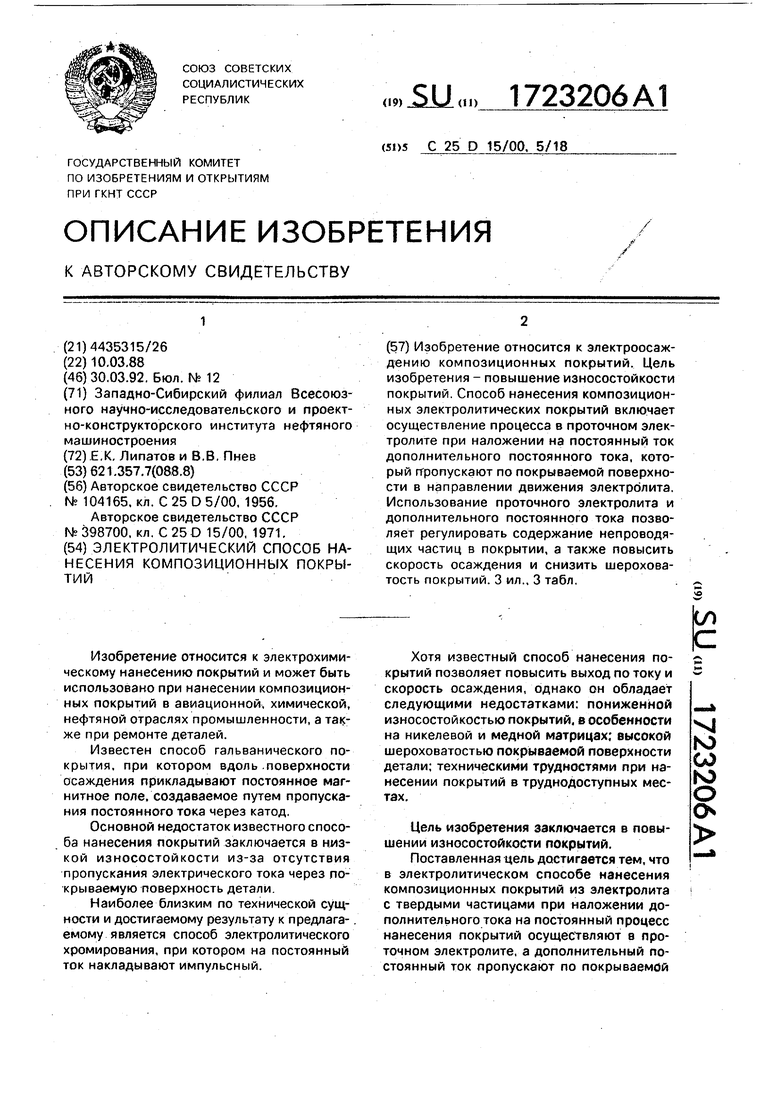

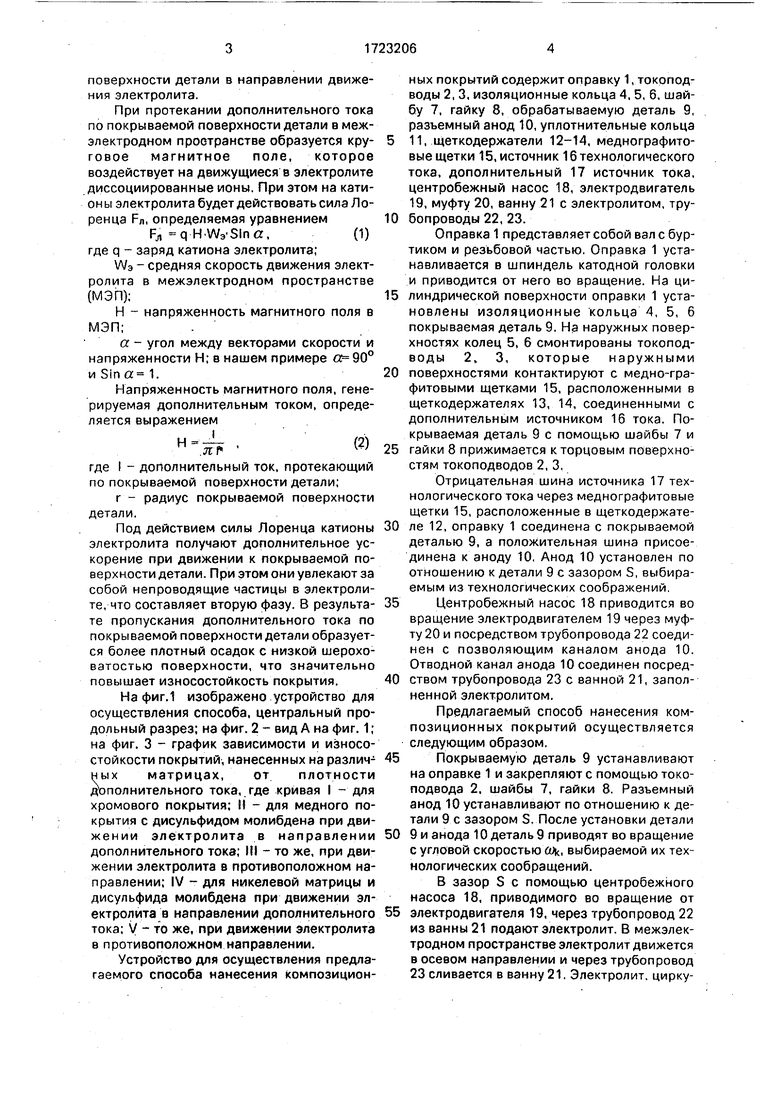

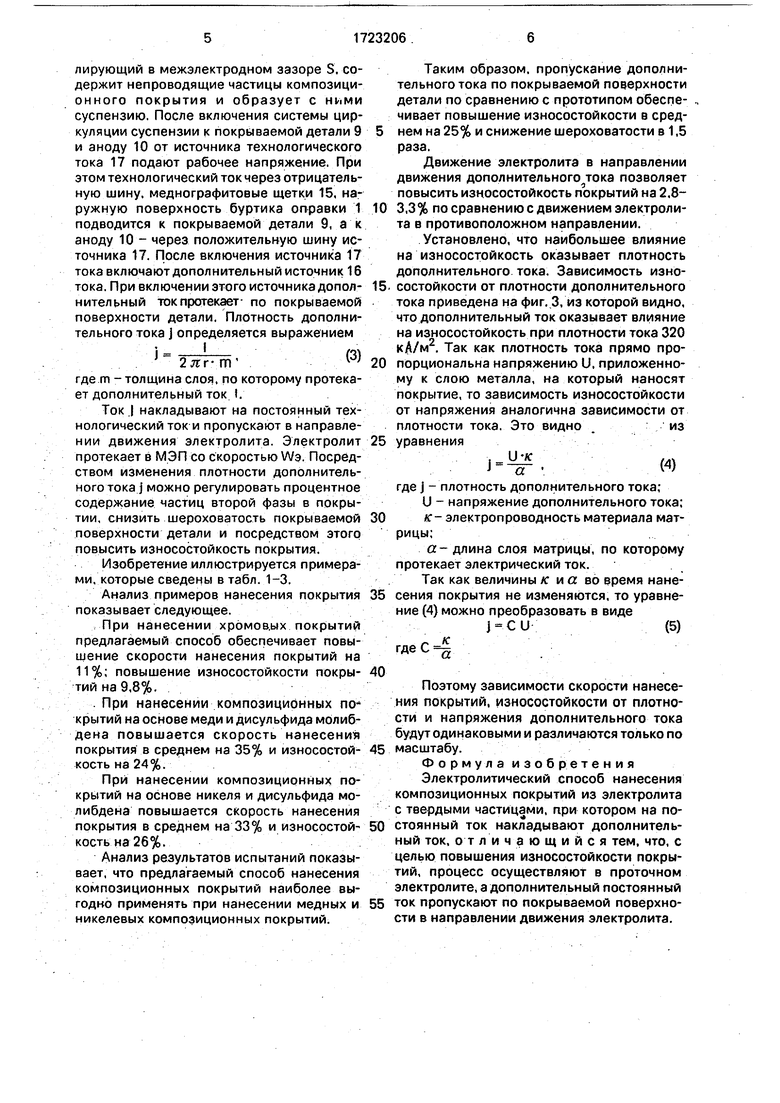

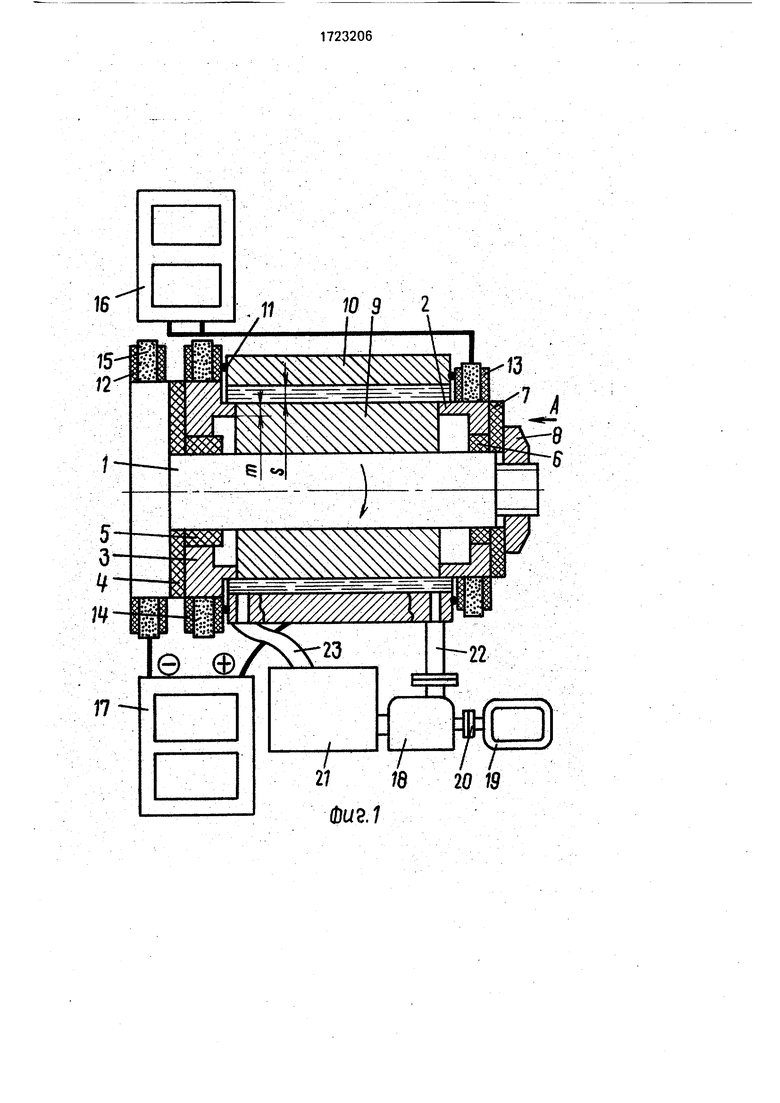

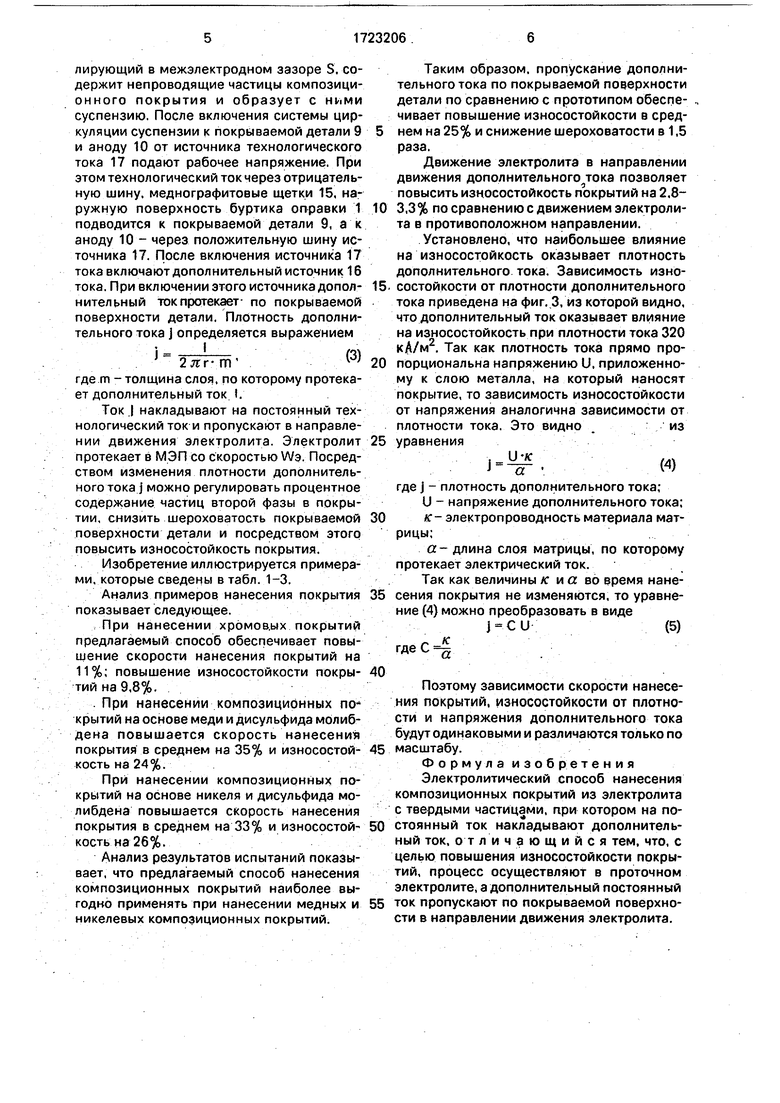

На фиг.1 изображено устройство для осуществления способа, центральный продольный разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - график зависимости и износостойкости покрытий, нанесенных на различ- ных матрицах, от плотности дополнительного тока, где кривая I - для хромового покрытия; II - для медного покрытия с дисульфидом молибдена при движении электролита в направлении дополнительного тока; III - то же, при движении электролита в ПРОТИЁОПОЛОЖНОМ направлении; IV - для никелевой матрицы и дисульфида молибдена при движении электролита в направлении дополнительного тока; V - то же, при движении электролита в противоположном направлении.

Устройство для осуществления предлагаемого способа нанесения композицион

ных покрытий содержит оправку 1, токопод- воды 2, 3, изоляционные кольца 4, 5, 6, шайбу 7, гайку 8, обрабатываемую деталь 9, разъемный анод 10, уплотнительные кольца

5 11, Щеткодержатели 12-14, меднографито- вые щетки 15, источник 16 технологического тока, дополнительный 17 источник тока, центробежный насос 18, электродвигатель 19, муфту 20, ванну 21 с электролитом, тру10 бопроводы 22, 23.

Оправка 1 представляет собой вал с буртиком и резьбовой частью. Оправка 1 устанавливается в шпиндель катодной головки и приводится от него во вращение. На ци15 линдрической поверхности оправки 1 установлены изоляционные кольца 4, 5, 6 покрываемая деталь 9. На наружных поверхностях колец 5, 6 смонтированы токопод- воды 2 3, которые наружными

20 поверхностями контактируют с медно-гра- фитовыми щетками 15, расположенными в щеткодержателях 13, 14, соединенными с дополнительным источником 16 тока. Покрываемая деталь 9 с помощью шайбы 7 и

25 гайки 8 прижимается к торцовым поверхностям токоподводов 2, 3.

Отрицательная шина источника 17 технологического тока через меднографитовые щетки 15, расположенные в щеткодержате30 ле 12, оправку 1 соединена с покрываемой деталью 9, а положительная шина присоединена к аноду 10. Анод 10 установлен по отношению к детали 9 с зазором S, выбираемым из технологических соображений.

35 Центробежный насос 18 приводится во вращение электродвигателем 19 через муфту 20 и посредством трубопровода 22 соединен с позволяющим каналом анода 10. Отводной канал анода 10 соединен посред40 ством трубопровода 23 с ванной 21, заполненной электролитом.

Предлагаемый способ нанесения композиционных покрытий осуществляется следующим образом.

45 Покрываемую деталь 9 устанавливают на оправке 1 и закрепляют с помощью токо- подвода 2, шайбы 7, гайки 8. Разъемный анод 10 устанавливают по отношению к детали 9с зазором S. После установки детали

50 9 и анода 10 деталь 9 приводят во вращение с угловой скоростью (Wk, выбираемой их технологических сообращений.

В зазор S с помощью центробежного насоса 18, приводимого во вращение от

55 электродвигателя 19, через трубопровод 22 из ванны 21 подают электролит. В межэлектродном пространстве электролит движется в осевом направлении и через трубопровод 23 сливается в ванну 21. Электролит, циркупирующий в межэлектродном зазоре S, содержит непроводящие частицы композици- онного покрытия и образует с суспензию. После включения системы циркуляции суспензии к покрываемой детали 9 и аноду 10 от источника технологического тока 17 подают рабочее напряжение. При этом технологический ток через отрицательную шину, меднографитовые щетки 15, наружную поверхность буртика оправки 1 подводится к покрываемой детали 9, а к аноду 10 - через положительную шину источника 17. После включения источника 17 тока включают дополнительный источник 16 тока. При включении этого источника дополнительный ток протекает- по покрываемой поверхности детали. Плотность дополнительного тока j определяется выражением

где m - толщина слоя, по которому протекает дополнительный ток 1.

Ток | накладывают на постоянный технологический ток и пропускают в направлении движения электролита. Электролит протекает в МЭП со скоростью Л/э. Посредством изменения плотности дополнительного тока j можно регулировать процентное содержание частиц второй фазы в покрытии, снизить шероховатость покрываемой поверхности детали и посредством этого повысить износостойкость покрытия.

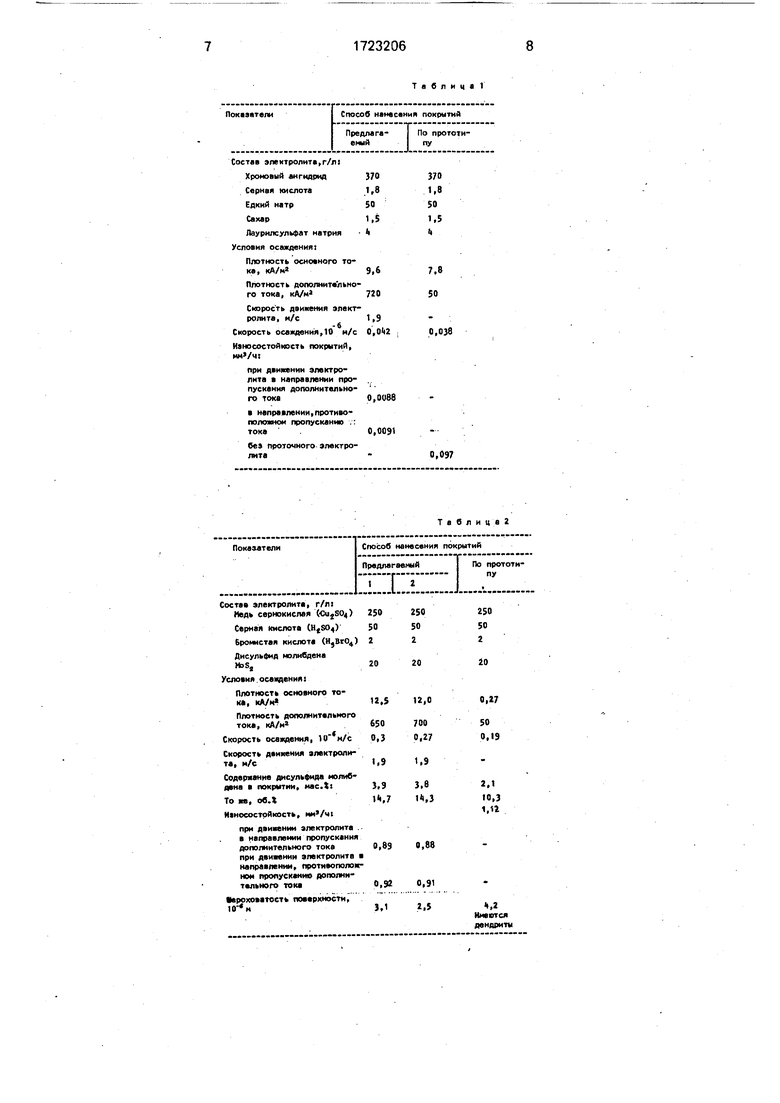

Изобретение иллюстрируется примерами, которые сведены в табл. 1-3.

Анализ примеров нанесения покрытия показывает следующее.

При нанесении хромов.ых покрытий предлагаемый способ обеспечивает повышение скорости нанесения покрытий на 11%; повышение износостойкости покрытий на 9,8%.

. При нанесении композиционных покрытий на основе меди и дисульфида молиб- дена повышается скорость нанесения покрытия в среднем на 35% и износостойкость на 24%.

При нанесении композиционных покрытий на основе никеля и дисульфида молибдена повышается скорость нанесения покрытия в среднем на 33% и износостойкость на 26%.

Анализ результатов испытаний показывает, что предлагаемый способ нанесения композиционных покрытий наиболее выгодно применять при нанесении медных и никелевых композиционных покрытий.

Таким образом, пропускание дополнительного тока по покрываемой поверхности детали по сравнению с прототипом обеспечивает повышение износостойкости в сред- нем на 25% и снижение шероховатости в 1,5 раза.

Движение электролита в направлении движения дополнительного тока позволяет повысить износостойкость покрытий на 2.8- 3,3% по сравнению с движением электролита в противоположном направлении.

Установлено, что наибольшее влияние на износостойкость оказывает плотность дополнительного тока. Зависимость изно- состойкости от плотности дополнительного тока приведена на фиг. 3, из которой видно, что дополнительный ток оказывает влияние на износостойкость при плотности тока 320 кД/м2- Так как плотность тока прямо про- порциональна напряжению U, приложенному к слою металла, на который наносят покрытие, то зависимость износостойкости от напряжения аналогична зависимости от плотности тока. Это видноиз

уравнения

i U -к, лч

J-о W

где j - плотность дополнительного тока;

U - напряжение дополнительного тока; к- электропроводность материала матрицы;

or-длина слоя матрицы, по которому протекает электрический ток.

Так как величины УС и а во время нане- сения покрытия не изменяются, то уравнение (4) можно преобразовать в виде

J--CU-;(5)

Поэтому зависимости скорости нанесения покрытий, износостойкости от плотности и напряжения дополнительного тока будут одинаковыми и различаются только по

масштабу.

Формул а изобретения Электролитический способ нанесения композиционных покрытий из электролита с твердыми частицами, при котором на постоянный ток накладывают дополнительный ток, отличающийся тем, что, с целью повышения износостойкости покрытий, процесс осуществляют в проточном электролите, а дополнительный постоянный

ток пропускают по покрываемой поверхности в направлении движения электролита.

Таблиц 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционных покрытий | 1987 |

|

SU1650789A1 |

| Способ получения композиционного самосмазывающегося керамического покрытия на деталях из вентильных металлов и их сплавов | 2023 |

|

RU2807788C1 |

| Устройство для нанесения электролитических композиционных покрытий | 1984 |

|

SU1225882A1 |

| Способ получения композиционных покрытий | 1981 |

|

SU960319A1 |

| СПОСОБ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН | 2010 |

|

RU2439210C2 |

| Способ нанесения композиционных покрытий | 1988 |

|

SU1663057A1 |

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНЫХ ПОКРЫТИЙ | 2010 |

|

RU2463391C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ КОМБИНИРОВАННЫХ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ЭЛЕКТРОЛИТИЧЕСКИМ НАТИРАНИЕМ | 2009 |

|

RU2430199C2 |

| СПОСОБ ДВУХСТАДИЙНОЙ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2023 |

|

RU2809818C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2707672C2 |

Изобретение относится к электроосаждению композиционных покрытий. Цель изобретения - повышение износостойкости покрытий. Способ нанесения композиционных электролитических покрытий включает осуществление процесса в проточном электролите при наложении на постоянный ток дополнительного постоянного тока, который пропускают по покрываемой поверхности в направлении движения электролита. Использование проточного электролита и дополнительного постоянного тока позволяет регулировать содержание непроводящих частиц в покрытии, а также повысить скорость осаждения и снизить шероховатость покрытий. 3 ил., 3 табл.

Износостойкость покрытий,

ИМ /Ч1

при движении электролита « направлении пропускания дополнительного тока

направлении,противоположном пропусканию ;: тока

беа проточного электролита

Плотность основного тока,

Плотность дополнительного тока, кА/м1

Скорость осаждения, 10 м/с

Скорость движения электролита, и/с

Содержание дисульфида молибдена в покрытии, нес.:

То же, об.t Ивносострйкость, ни /4t

при движении электролита . в направлении пропускания дополнительного тока

при движении электролита в направлении, противоположном пропускании дополни

0,0088 0,0091

0,097

Таблицах

12,0

0,27

Состав электролита,г/л:

Никель сернокислый (NiS04)

Аммоний хлористый

Натрий азотнокислый (NaN03)

Борная кислота Дисульфид молибдена Условия осаждения:

Плотность основного тока, кА/м2

Плотность дополнительного тока, кА/м2

Скорость движения электролита, м/с

Скорость осаждения

Содержание дисульфида молибдена в покрытии, мас„%:

То же, об0%

Износостойкость покрытий, мм3/ч:

при движении электролита в направлении пропускания дополнительного тока

в направлении, противоположном пропусканию дополнительного тока

Шероховатость поверхности,

ТаблицаЗ

0,14

6,7

Наблюдаются дендриты

Вид А

ЮО 200 300 WO 500 600 700 BOO Плотность дополнительного токо.,кА/пг 0U2.3

| Способ гальванического покрытия ферромагнитными металлами | 1956 |

|

SU104165A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 0 |

|

SU398700A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-03-30—Публикация

1988-03-10—Подача