Изобретение относится к области измерительной техники и может быть использовано для измерения давления при аэродинамических испытаниях авиационной техники.

Цель изобретения - уменьшение размеров чувствительного элемента и габаритов (толщины) датчика, повышение механической прочности и влагостойкости (эксплуатационной надежности) и расширение диапазона измерения в сторону малых давлений.

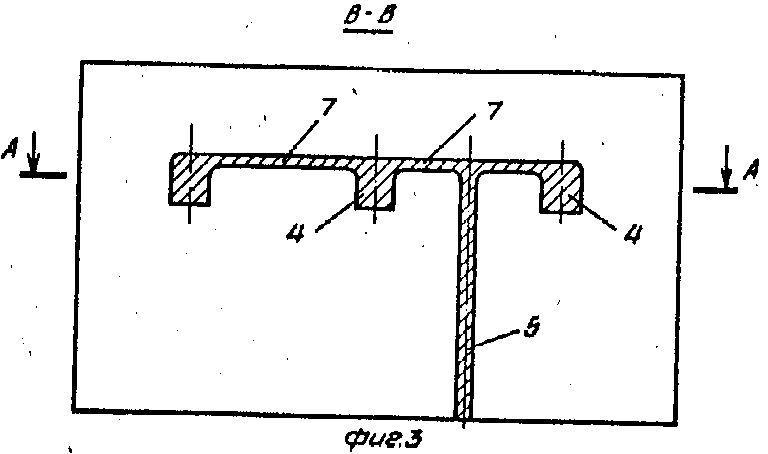

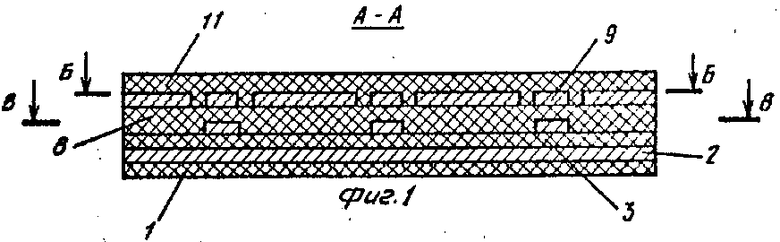

На фиг. 1, 2 и 3 представлена конструкция датчика давления, получаемого предлагаемым способом (сечения А-А, Б-Б, В-В).

Датчик имеет тонкопленочную основу 1, металлизированный экран 2, изоляционный слой 3, нижние обкладки (электроды) 4, выводы 5 и 6, перемычки 7, диэлектрический слой чувствительного элемента 8, верхние обкладки 9, экран 10 и защитный диэлектрический слой 11.

Предлагаемый способ реализуется следующим образом. Осаждение диэлектрических слоев лака в конструкции датчика можно осуществлять под воздействием центробежной силы в центрифуге, способом термического испарения в вакууме и с помощью пульверизатора. При применении любого из этих способов последовательность выполнения изготовления датчика одинакова и характерны три основных технологических цикла.

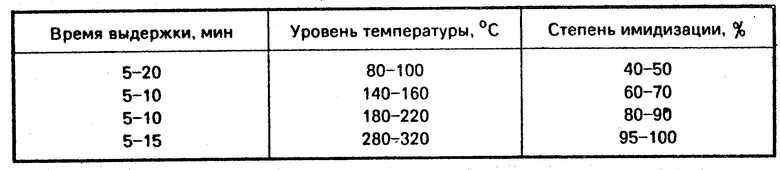

П е р в ы й ц и к л. На поверхность металлизированной диэлектрической пленки осаждают диэлектрический изоляционный слой 3. Каждый диэлектрический слой из полиамидокислотного лака подвергают термической обработке в термостате в течение 5-20 мин при 80-100оС, затем 5-10 мин повышают до 140-160оС, 5-10 мин до 180-220оС и 5-15 мин до 280-320оС. Термообработка полиамидокислоты (лака) необходима для получения полиамидной смолы. В процессе термической обработки происходит превращение формолимера в конечный продукт - полиимид.

Ступенчатая подача температуры позволяет получить гладкий без пузырей слой полиимида. Так, при 80-160оС происходит удаление содержащегося в нанесенном слое лака растворителя и частично имидизационной воды. На промежуточных стадиях термообработки при 180-320оС происходит дальнейший процесс имидизации. Практически при 320оС получают 100% -ную конверсию полиамидокислоты в полиимид.

Пленку постепенно охлаждают до температуры окружающей среды, не вынимая образцов из камеры в течение 20-25 мин.

Режимы термической обработки датчика приводятся в таблице.

Ступенчатый режим подъема температуры необходим для равномерного и постепенного удаления растворителя и образующейся в процессе имидизации имидизационной воды. При резком же повышении температуры, например до 280-320оС растворитель закипает и слои получаются пористыми.

В т о р о й ц и к л. Через маски соответствующей конфигурации (см. фиг. 1) способом термического испарения в вакууме осаждают нижние обкладки 4, выводы 6 и перемычки 7. Затем осаждают слой диэлектрического материала 8, выполняющий роль чувствительного элемента. Проводят термическую обработку в вышеуказанном режиме.

Т р е т и й ц и к л. После второго цикла металлизируют через маски (см. фиг. 2) верхние обкладки 9, экран 10, выводы и защитный диэлектрический слой 11. После осаждения последнего защитного слоя 11 датчик подвергают термической обработке продолжительностью 20 мин при 80оС, 10 мин при 150оС, 10 мин при 220оС и 5 мин при 320оС.

До нанесения металлических и диэлектрических слоев поверхность диэлектрика обезжиривают спиртом или бензолом. Для соединения датчика с усилителем выводы 5, 6 и экраны покрывают диэлектрическим слоем не полностью, оставляют небольшие открытые контактные площади. Малая толщина диэлектрической перемычки 7 между обкладками позволяет получить большую выходную емкость датчика и обеспечить хорошее согласование датчика с измерительной аппаратурой и соответственно высокую чувствительность. Малая толщины защитного слоя 11 обеспечивает более низкий предел измеряемого давления.

Датчик укрепляют на поверхности исследуемого объекта с помощью клея. Возможет и другой вариант изготовления трех- четырехслойного пленочного датчика давления с помощью полиамидокислотного лака. В этом случае в качестве связующих между слоями (вместо клея) используют вышеуказанный лак. Верхние электроды от внешних воздействий тоже защищаются слоем лака, причем после изготовления слоев датчика подвергается термической обработке по указанным режимам (см. таблицу).

Пленочный датчик давления по принципу работы представляет собой датчик емкостного типа. Его электрическая емкость изменяется в зависимости от измеряемого давления. При изменении давления на Δ Р толщина чувствительного элемента под обкладками изменяется на величину Δ l, соответственно на величину Δ С изменяется электрическая емкость С, пропорционально давлению. При этом выходное напряжение, снимаемое с датчика Δ U пропорционально напряжению поляризации и отношению  . (56) Приборы и техника эксперимента, 1983, N 4, с. 220-221.

. (56) Приборы и техника эксперимента, 1983, N 4, с. 220-221.

Изобретение относится к измерительной технике и может быть использовано при аэродинамических испытаниях авиационной техники. Цель изобретения - уменьшение габаритов (толщины) датчика, повышение его эксплуатационной надежности и расширение диапазона измерения в сторону малых давлений. На металлизированную диэлектрическую пленку последовательно наносят слои полиамидокислотного лака. Термическая обработка пленки после нанесения каждого слоя последовательно в течение 5 - 20 мин при 80 - 100С 5 - 10 мин при 140 - 160 С 5 - 10 мин при 180 - 220С и 5 - 15 мин при 280 - 320С необходима для получения полиамидной смолы. Температурный режим обеспечивает образование гладкого без пузырей слоя полиамида. После осаждения в вакууме через маски определенной конфигурации слоя металлов и слоя полиамидокислотного лака датчик вновь подвергают термической обработке в вышеописанном режиме. 3 ил, 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНЫХ ДАТЧИКОВ ДАВЛЕНИЯ, при котором формируют пакет скрепленных между собой металлизированных диэлектрических пленок, выполняющих роль чувствительных элементов, и экранов, отличающийся тем, что, с целью уменьшения габаритов, повышения эксплуатационной надежности и расширения диапазона измерения в сторону малых давлений, пакет скрепленных между собой металлизированных диэлектрических пленок формируют последовательным нанесением нескольких слоев полиамидокислотного лака осаждением на металлическую подложку металлизированной пленки, после нанесения каждого слоя пленку подвергают термической обработке последовательно в течение 5 - 20 мин при 80 - 100oС, 5 - 10 мин при 140 - 160oС, 5 - 10 мин при 180 - 220oС и 5 - 15 мин при 280 - 320oС, затем в вакууме последовательно осаждают через маски слой металлов соответствующих конфигураций, затем опять наносят осаждением слой полиамидокислотного лака и подвергают весь пакет термической обработке 5 - 20 мин при 80 - 100oС, 5 - 10 мин при 140 - 160oС, 5 - 10 мин при 180 - 220oС и 5 - 15 мин при 280 - 320oС.

Авторы

Даты

1994-01-15—Публикация

1986-09-30—Подача