Изобретение относится к измерительной технике и может быть использовано в производстве для изготовления тонкопленочных емкостных датчиков, используемых в машиностроении, энергетике, авиационной технике и т.д.

Известна конструкция устройства для изготовления мембраны емкостных датчиков давления. Устройство для изготовления мембраны состоит из следующих элементов. Диэлектрическая или металлическая пленка мембраны расположена на дугообразной пластине из стали шириной 100 мм. Размер натягиваемой пленки длиной 240-250 мм, шириной 5-100 мм, толщиной 2-20 мкм. Пленку прижимают к поверхности дуги четыре винта через металлические пластинки, расположенные на двух концах двух держателей. Металлическую дугу вместе с диэлектрической или металлической пленкой деформируют с помощью двух других винтов, установленных на основании устройства. На поверхности натянутой пленки мембраны наносят лак и сушат в термостате. Затем из этих пленок собирают пакет датчика с мембраной, покрытой лаком с обеих сторон.

Такое решение позволяет измерять давление на гладкой поверхности объекта без его дренирования [Патент РФ N 2157878, G 01 L 9/12, 2000, БИ 29. Устройство для изготовления мембраны емкостных датчиков давления и способ его реализации. Автор А.А. Казарян].

Недостаток устройства натяжения мембраны датчика заключается в том, что натяжение мембраны происходит до сборки датчика в процессе изготовления мембраны, при этом не обеспечивается гладкость мембраны на поверхности датчика.

Известен способ изготовления мембраны емкостных датчиков давления. В этом способе на поверхности дуги устройства располагают металлическую пленку мембраны и растягивают с помощью винтов. В растянутом состоянии на поверхность мембраны из металлической пленки наносят полиамидокислотный лак при температуре 20-30oС. Затем ступенчато повышают температуру в термостате от 30-60oС до 60-320oС при времени продолжительности каждой ступени 15-20 мин, с числом ступеней 6-9. Затем собранный пакет блока датчика выдерживают под давлением (3,0-3,5)•106 Па/см2 при температуре 160-170oС в течение 50-60 мин, затем охлаждают до 50-60oС.

Такое решение позволяет измерять давление на гладкой поверхности объекта без его дренирования [Патент РФ N 2157978, G 01 L 9/12, БИ N 29, 2000. Устройство для изготовления мембраны емкостных датчиков давления и способ его реализации. Автор А.А. Казарян].

Недостаток способа изготовления мембраны заключается в том, что в процессе сборки датчика мембрану скрепляют на поверхности основания датчика без натяга. Из-за чего поверхность мембраны получается неровной, что может вызвать некоторую нелинейность градуировочной характеристики.

Наиболее близким к предлагаемому изобретению является устройство для изготовления мембраны емкостных датчиков давления. Это устройство состоит из тонкой пластины круглой формы, закрепленной по периферии зажимной кольцевой гайкой, скрепляющих колец и колец, припаеваемых к мембране.

Такое решение позволяет измерять давление на поверхности исследуемого объекта [Г.П. Нуберт. Измерительные преобразователи неэлектрических величин. Л. : Энергия, 1970, с. 3-4. Чувствительные элементы датчиков давления, с. 51-56, рис.3-19].

Недостатком этого устройства является то, что такой датчик на поверхности изделия закрепляется дополнительным крепежом или поверхность изделия дренируется. И сам датчик, и затраты на проведение измерений имеют большую стоимость.

Наиболее близким к предлагаемому изобретению яяявляется способ изготовления мембраны емкостных датчиков давления. Известен способ изготовления емкостных датчиков давления, в котором блок датчика подвергают прессовке под давлением. Надежное крепление обеспечивается зажатием мембраны двумя наружными кольцами и внутренней кольцеобразной гайкой с V-образным торцом, который при ввинчивании входит в соответствующий V-образный торец большого кольца и обеспечивает равномерный радиальный натяг мембраны. Затем экспериментально определяют действительную величину радиального натяжения мембраны.

Для датчиков с очень малыми размерами рекомендуется натяжение мембраны с помощью специальной оправки, имеющей диаметр больший, чем у мембраны. После натяжения мембраны в подобной оправке, она припаивается или приваривается с обеих сторон к двум кольцам, а внешняя ее часть после удаления оправки обрезается.

Такое решение обеспечивает измерение давления на поверхности исследуемого объекта путем дополнительной механической обработки поверхности изделий [Г. П. Нуберт. Измерительные преобразователи неэлектрических величин. Л.: Энергия, с. 3-7. Чувствительные элементы датчиков, с. 51-55, рис.3-19].

Недостатком способа изготовления датчика является то, что при сварке или пайке действительное натяжение готовой мембраны может значительно отличаться от первоначального натяжения в оправке, вследствие чего получается большое количество брака.

Задачей настоящего изобретения является повышение надежности и качества изготовления датчика давления за счет сборки датчика в натянутом состоянии мембраны.

Технический результат достигается тем, что в устройстве для изготовления мембраны емкостных датчиков давления, содержащем натяжной механизм, натяжной механизм состоит из держателя, металлической пластины и винтов для крепления пленки мембраны, причем натяжной механизм выполнен из двух стержней, на противоположных концах каждого из которых нарезана, соответственно, правая и левая резьба, кроме того, в устройство введены пластины, одна из термостойкой резины, другая из дюралюминия для зажатия пакета блока датчика, причем толщина пакета блока датчика состоит из толщины материала мембраны из металла 2,0-80 мкм, диэлектрика 5-60 мкм, диаметр ячейки перфорации больше диаметра отверстия на металлической пластине в 1,03-1,05 раза.

Технический результат также достигается тем, что в способе сборки емкостного датчика давления, в котором мембрану датчика подвергают прессовке под давлением, натянутую пленку мембраны располагают на поверхности блока датчика, выбирают силу натяга при разных материалах мембраны 0,3-1,0 кг/см2, затем последовательно на поверхности мембраны располагают дюралюминиевую пластину и термостойкую резиновую пластину, собранный пакет размещают между двумя металлическими пластинами и подвергают воздействию давления (3,0-3,5)•106 Па/см2 при 160-170oС в течение 50-60 мин, причем после зажатия пакета блока датчика материал мембраны освобождают от устройства растяжения, в случае повышения верхнего диапазона рабочей температуры датчика между слоями пленки блока датчика наносят тонкий слой жидкого клея в частности на основе смолы, затем собранный пакет блока датчика выдерживают под давлением (3-4)•105 Па/см2 при температуре и продолжительности времени выдержки в следующих режимах: 30-50oС, 30-50 мин; 60-80oС, 30-40 мин; 100-150oС, 60-70 мин и 300-320oС, 20-30 мин, причем при нормальных условиях 20-30oС формирование пакета блока датчика выдерживают под давлением (2-4)•104 Па/см2 в продолжительности 72 часов, до полной имидизации пакета блока датчика, в последних двух режимах материал пленки освобождают от устройства растяжения после полного завершения цикла имидизации.

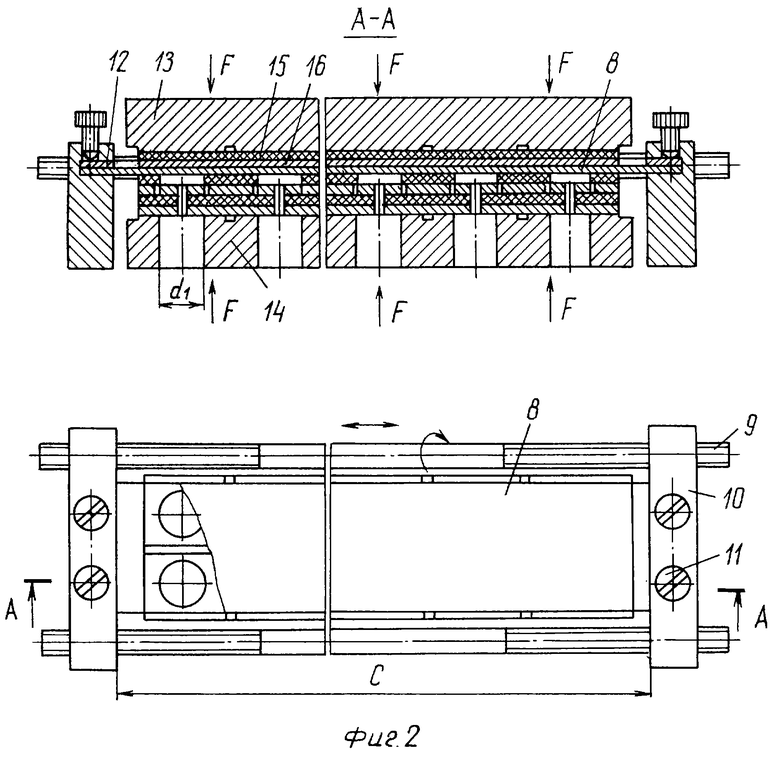

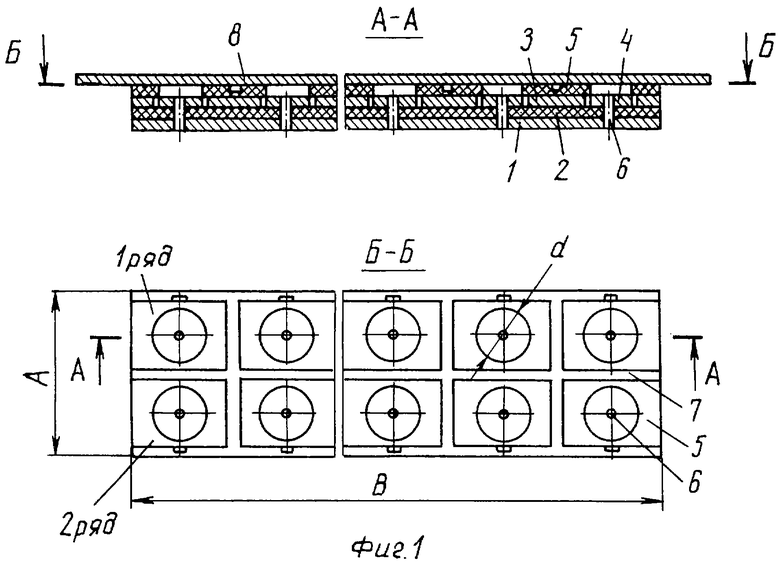

На фиг.1 изображена конструкция блока датчика. На фиг.2 показана конструкция устройства для изготовления датчиков.

Блок датчиков содержит: основной экран 1, диэлектрическую пленку 2, боковой экран 3, обкладку датчика 4, перфорированную диэлектрическую пленку 5, опорное отверстие 6, линии нарезки 7, мембрану датчиков 8 (фиг.1 сеч. А-А). Все слои блока датчика между собой скреплены "сухим" или жидким клеем.

Устройство для изготовления датчиков содержит: два стержня 9, два держателя мембраны (основание) 10, четыре винта 11, стальную пластину 12, металлические пластины 13-14, термостойкую резину 15, дюралюминиевую пластину 16.

Основной и боковые экраны 1,3 служат для защиты от внешних электромагнитных помех. Отверстие 6 обеспечивает связь с окружающей средой (с атмосферой), чтобы не образовалась воздушная прослойка за мембраной 8.

На фиг.2 с помощью двух стержней 9, двух оснований 10, служащих в качестве держателя, движением стержней (показано стрелками) увеличивают или уменьшают расстояние С. Материал мембраны 8 размещен в пазах основания 10. Оба конца мембраны прижимают четыре винта 11 через металлические пластины 12. Блок датчика о мембраной в натянутом состоянии с термостойкой резиновой и дюралюминевой пластинами 15, 16 собирают в пакет, располагают между двумя металлическими пластинами 13, 14 и подвергают воздействию давления.

Способ изготовления блока датчиков реализуют следующим образом.

Первый этап. Изготовление блока датчика, содержащего основные и боковые экраны 1, 3, перфорированные пленки 5, обкладки датчика 4 и отверстия для связи с атмосферным давлением 6, осуществляют по известной технологии фотолитографии. Размеры заготовки А•В (фиг.1 сеч. Б-Б) выбирают, исходя из размеров технологической аппаратуры фотолитографии. При этом расположение оснований датчиков по паре (по горизонтали) не больше двух рядов (фиг.1 сеч. Б-Б I ряд, II ряд).

Второй этап. Параллельно с первым этапом натягивают материал мембраны. При этом оба конца материала мембраны располагают в пазах основания устройства натяжения. Добиваются хорошо натянутого положения материала мембраны при силе натяга 0,5-1,0 кг/см2 при разных толщинах материала 2-80 мкм и из диэлектрической пленки, толщиной 5-50 мкм.

Третий этап. На поверхности металлической пластины 14 располагают блок датчика так, чтобы перфорированные ячейки были соосны с отверстиями на поверхности пластины 14. Причем диаметр ячейки перфорации d (фиг.1) выбирают больше диаметра d1 отверстия металлической пластины в 1,03-1,05 раза (фиг.2 cеч. А-А). Затем в натянутом состоянии мембрану (вместе c устройством натяжения) располагают на поверхности блока датчика. При этом на верхней поверхности натянутой мембраны располагают сначала дюралюминиевую 16, затем термостойкую резиновую 15 пластины. На собранный пакет сверху располагают другую металлическую пластину 13. Весь собранный пакет, расположенный между двумя металлическими пластинами 13, 14, подвергают воздействию давления (3-3,5)•106 Па/cм2.

Четвертый этап. В зажатом состоянии с собранным пакетом блока датчика между пластинами 13, 14 c помощью винтов 11 материал мембраны освобождают от устройства натяжения и подвергают термической обработке. Режим термической обработки выбирают в зависимости от типа выбранного клея и рабочей температуры датчика. Если между слоями пакета блока датчика применен сухой клей марки САФ (на эпоксидно-каучуковой основе), сформированный пакет датчика выдерживают под давлением (3,0-3,5)•106 Па/см2 при температуре 160-170oС в течение 50-60 мин. Затем собранный пакет охлаждают до температуры 50-60oС, разбирают и нарезают датчик поштучно.

В случае изготовления блока датчика на основе жидкого клея с целью повышения рабочей температуры датчика до 300oС и выше, в частности, выбирают клей на основе смолы. При этом на слои пленки блока датчика наносят тонкий слой жидкого клея. Затем сформированный пакет выдерживают под давлением (3-4)•105 Па/см2 (между двумя пластинами 13, 14 при температуре и продолжительности времени выдержки в следующих режимах: 30-50oС, 30-50 мин; 60-80oС, 30-40 мин; 100-150oС, 60-70 мин и 300-320oС, 20-30 мин. Во втором случае формирование блока датчика на основе жидкого клея при нормальных условиях реализуют следующим образом: сформированный блок датчика выдерживают под давлением (2-4)•104 Па/cм2 при продолжительности выдержки 72 часа при температуре 20-30oС. В этом случае мембрана датчика в течение 72 часов находится в натяженном состоянии до полной имидизации слоев пленки между собой и мембраной. Мембрану освобождают от устройства натяжения после 72 часов выдержки, т.е. после имидизации.

Такой технологический режим предотвращает течь клея в ячейки перфорации, вследствие чего не происходит залипание мембраны в ячейке перфорации.

Пятый этап. Определяются метрологические характеристики датчика и проводится паспортизация.

Таким образом, качество и надежность датчика повышается за счет хорошего натяжения мембраны. Натянутая мембрана обеспечивает режим работы без хлопка. При прессовке мембраны к основанию в натянутом состоянии мембраны его крепление также происходит между двумя пластинами при равномерном распределении давления на поверхности мембраны. Благодаря этому в материале мембраны не возникают радиальные и касательные усилия.

Принцип работы датчика. При изменении давления Р изменяется расстояние между обкладками 4 и мембраной 8. В результате прогиба мембраны изменяется начальная емкость С, приращение емкости С и относительное изменение емкости. Напряжение поляризации датчика подают на мембрану 8. Напряжение на выходе датчика, пропорциональное приращению и напряжению поляризации, измеряют между обкладками 4 и мембраной 8.

С этой целью в ЦАГИ был изготовлен датчик, на поверхности которого была наклеена мембрана в натянутом состоянии, материал мембраны из сплава толщиной 5 мкм, с обеих сторон покрыт полиамидно-кислотным лаком, марка сплава МН МЦ Ж40-1,25-045.

Был использован клей жидкий на основе эпоксидной смолы. Режимы отвердения пакета датчиков указаны в тексте заявки.

После проверки основных характеристик макетных образцов (5 шт.) установили: сборка датчика в натяженном состоянии мембраны обеспечивает хорошую линейность градуировочной характеристики в пределах меньше 0,5-0,8%. Минимальный уровень шума на выходе измерительной аппаратуры 30-45 дБ. Уровень измеряемых пульсаций давления 60-94 дБ.

Изобретение относится к измерительной технике и может быть использовано для изготовления тонкопленочных емкостных датчиков. Устройство для натяжения мембраны емкостных датчиков давления содержит натяжное устройство, держатели с двух сторон, винты (4 шт.) и пластины (2 шт.) для крепления материала мембраны, две металлические пластины (прессы), пластины из термостойкой резины и дюралюминиевые пластины. Все это предназначено для прессовки пакета датчика под давлением (3-4)•105 Пa/см2 и выдержки по времени в следующих режимах: 30-50oС, 30-50 мин; 60-80oС, 30-40 мин; 100-150oС, 60-70 мин и 300-320oС, 20-30 мин. При нормальных условиях 20-30oС пакет датчика выдерживают под давлением (2-4)•104 Па/см2 при продолжительности выдержки 72 ч. Слои датчика между собой скрепляют тонким слоем жидкого клея на основе эпоксидной смолы. Технический результат - повышение надежности и качества изготовления датчика за счет сборки датчика в натянутом состоянии мембраны. 2 с.п.ф-лы, 2 ил.

| ЕМКОСТНЫЙ ДАТЧИК ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2145065C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНОГО ДАТЧИКА ПУЛЬСАЦИЙ ДАВЛЕНИЯ | 1999 |

|

RU2159416C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1999 |

|

RU2157978C1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| US 4085620, 25.04.1978 | |||

| US 5666295, 09.02.1997. | |||

Авторы

Даты

2002-07-27—Публикация

2001-07-12—Подача