Текст описания в факсимильном виде (см. графическую часть).

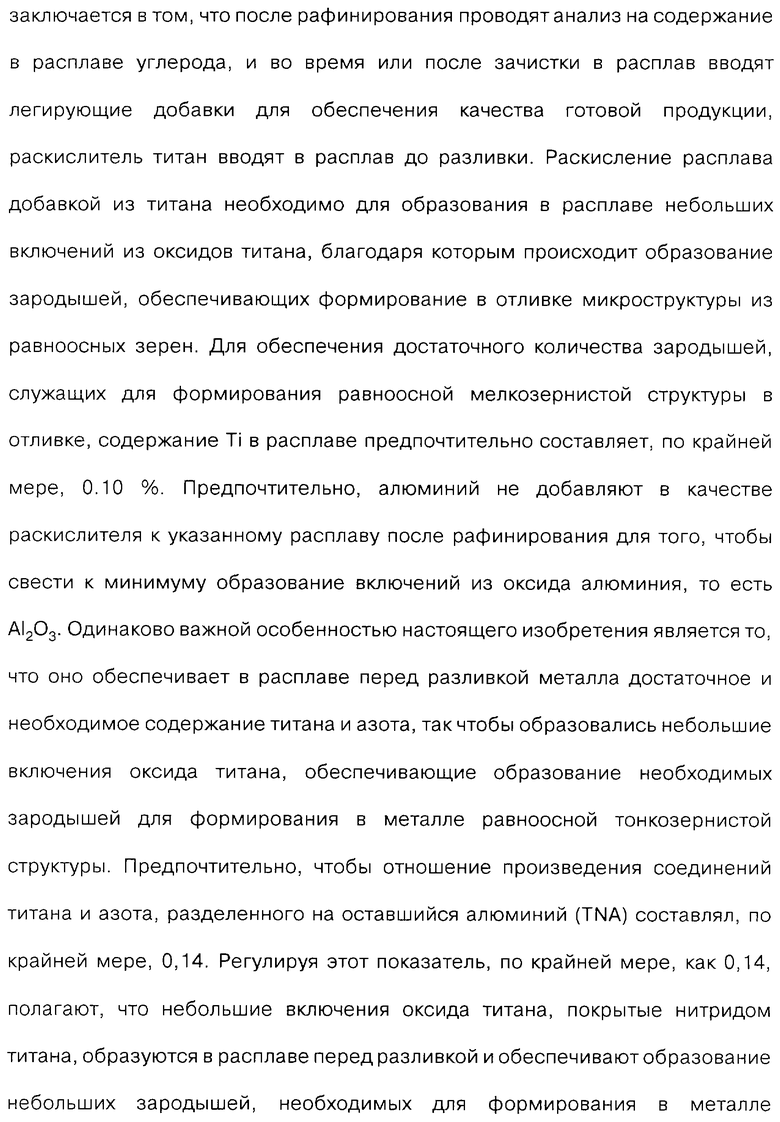

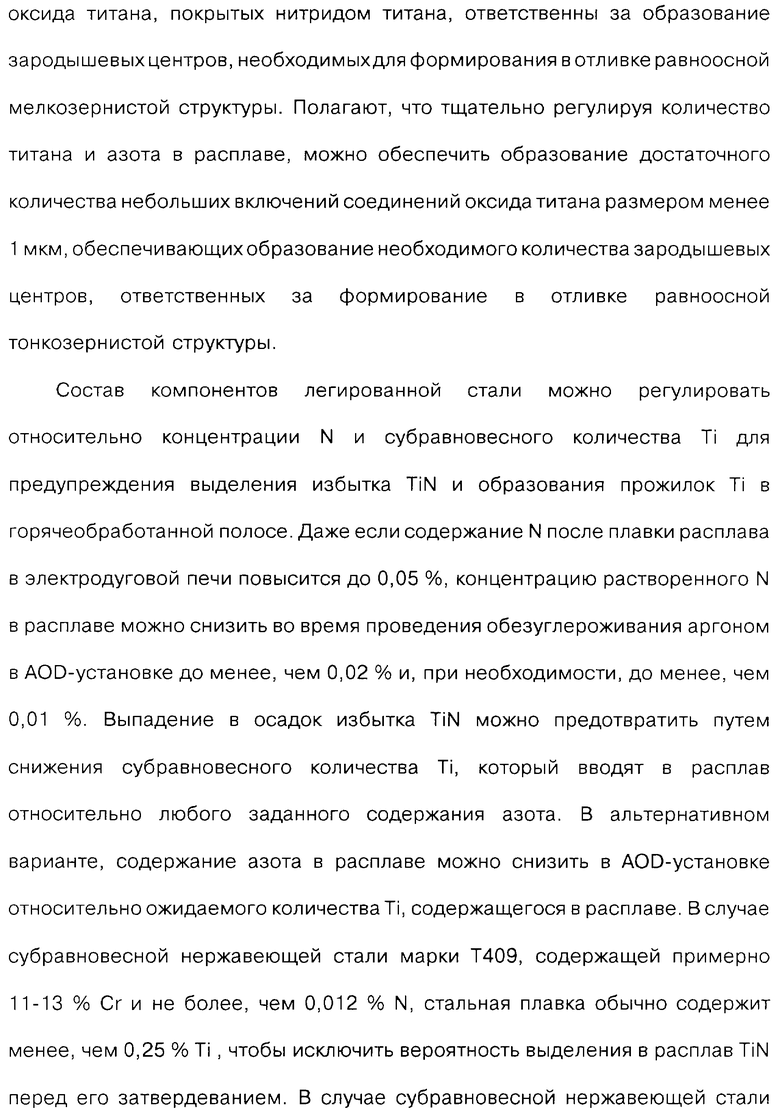

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ, ОБЛАДАЮЩАЯ ПРЕВОСХОДНОЙ СТОЙКОСТЬЮ К ОКИСЛЕНИЮ, ХОРОШИМИ ЖАРОПРОЧНОСТЬЮ И ФОРМУЕМОСТЬЮ | 2013 |

|

RU2650467C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ЛИСТОВОЙ СТАЛИ, ОБЛАДАЮЩЕЙ МАГНИТНОЙ ИНДУКЦИЕЙ ≥ 1,7 Тл, ПОТЕРЯМИ В ЖЕЛЕЗЕ ≤ 5,61 Вт/кг И ПОВЕРХНОСТЬЮ БЕЗ ДЕФЕКТОВ ВОЛНИСТОСТИ | 2015 |

|

RU2710147C2 |

| СТАЛЬ НИЗКОЙ ПЛОТНОСТИ, ОБЛАДАЮЩАЯ ХОРОШЕЙ ДЕФОРМИРУЕМОСТЬЮ ПРИ ШТАМПОВКЕ | 2008 |

|

RU2436849C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ ТВИП-СТАЛИ, ВКЛЮЧАЮЩЕЙ АУСТЕНИТНУЮ МАТРИЦУ | 2017 |

|

RU2705826C1 |

| ЭКОНОМИЧНАЯ ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2598739C2 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНО ОТОЖЖЕННОГО НЕСТАРЕЮЩЕГО ХОЛОДНОКАТАНОГО ПРОКАТА УЛЬТРА ГЛУБОКОЙ ВЫТЯЖКИ | 2015 |

|

RU2604081C1 |

| ХОЛОДНОКАТАНАЯ И ОТОЖЖЕННАЯ ЛИСТОВАЯ СТАЛЬ, СПОСОБ ЕЕ ПРОИЗВОДСТВА И ИСПОЛЬЗОВАНИЕ ТАКОЙ СТАЛИ ДЛЯ ПРОИЗВОДСТВА ДЕТАЛЕЙ ТРАНСПОРТНЫХ СРЕДСТВ | 2017 |

|

RU2704983C1 |

| ЛИСТОВАЯ ТВИП-СТАЛЬ, ВКЛЮЧАЮЩАЯ АУСТЕНИТНУЮ МАТРИЦУ | 2017 |

|

RU2706252C1 |

| ХОЛОДНОКАТАНАЯ ТЕРМООБРАБОТАННАЯ ЛИСТОВАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2784454C2 |

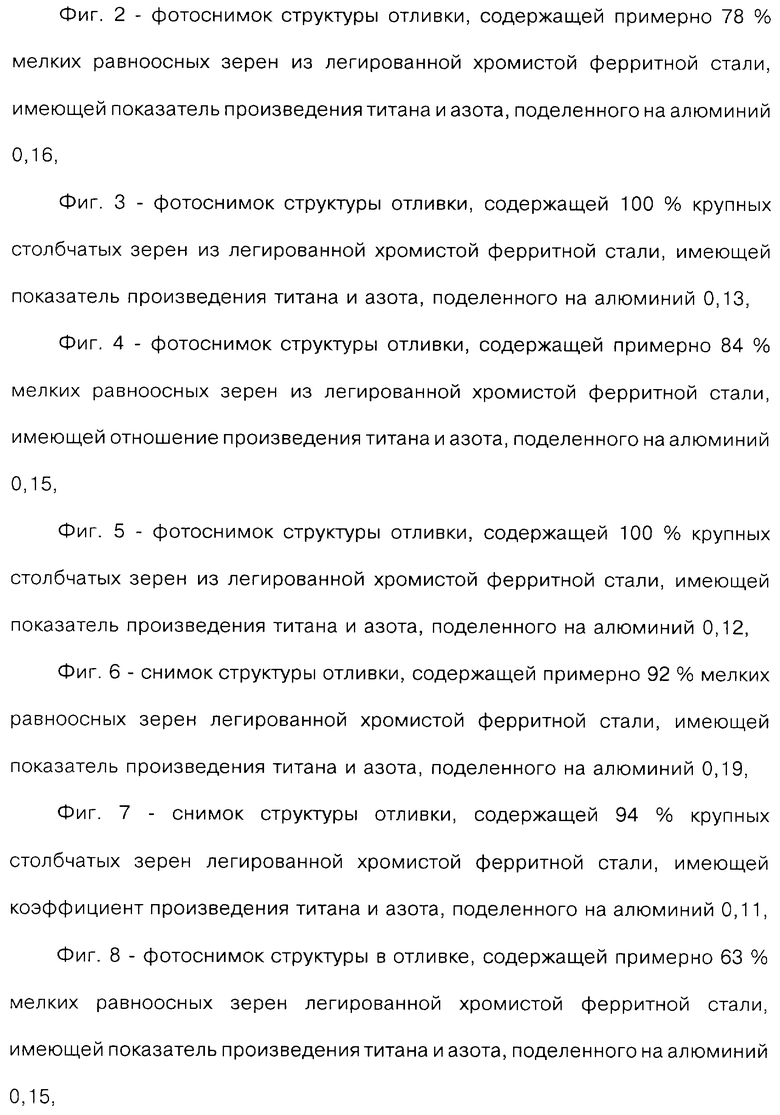

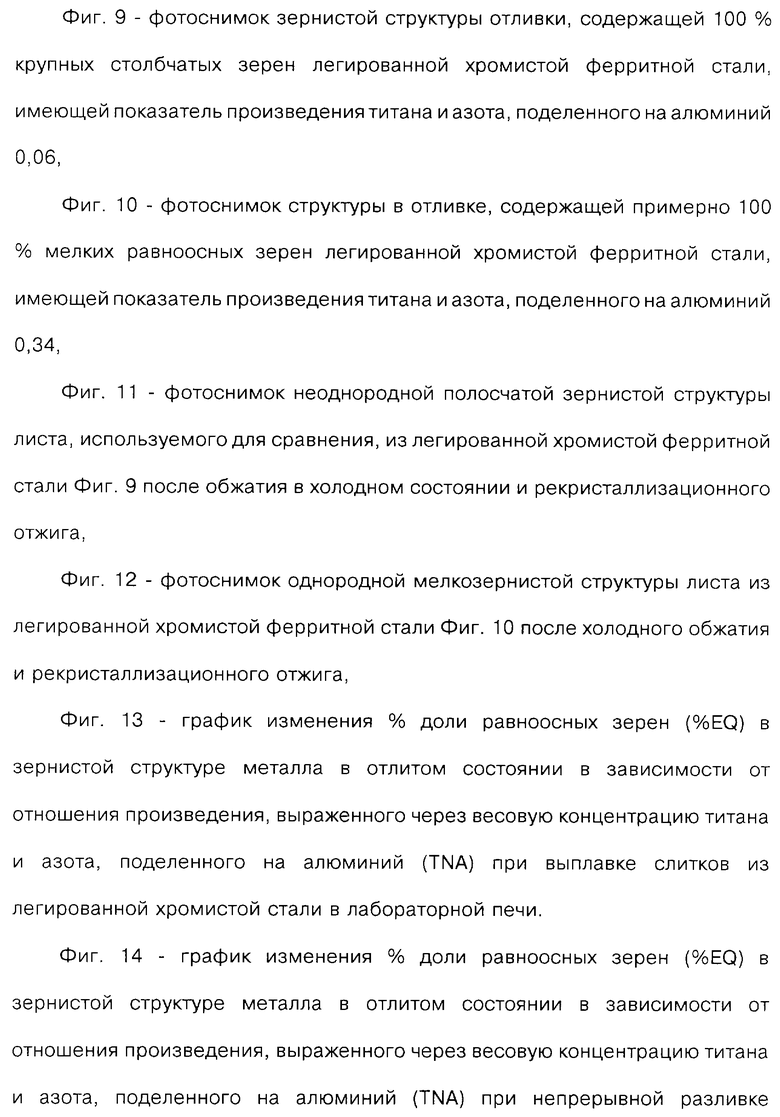

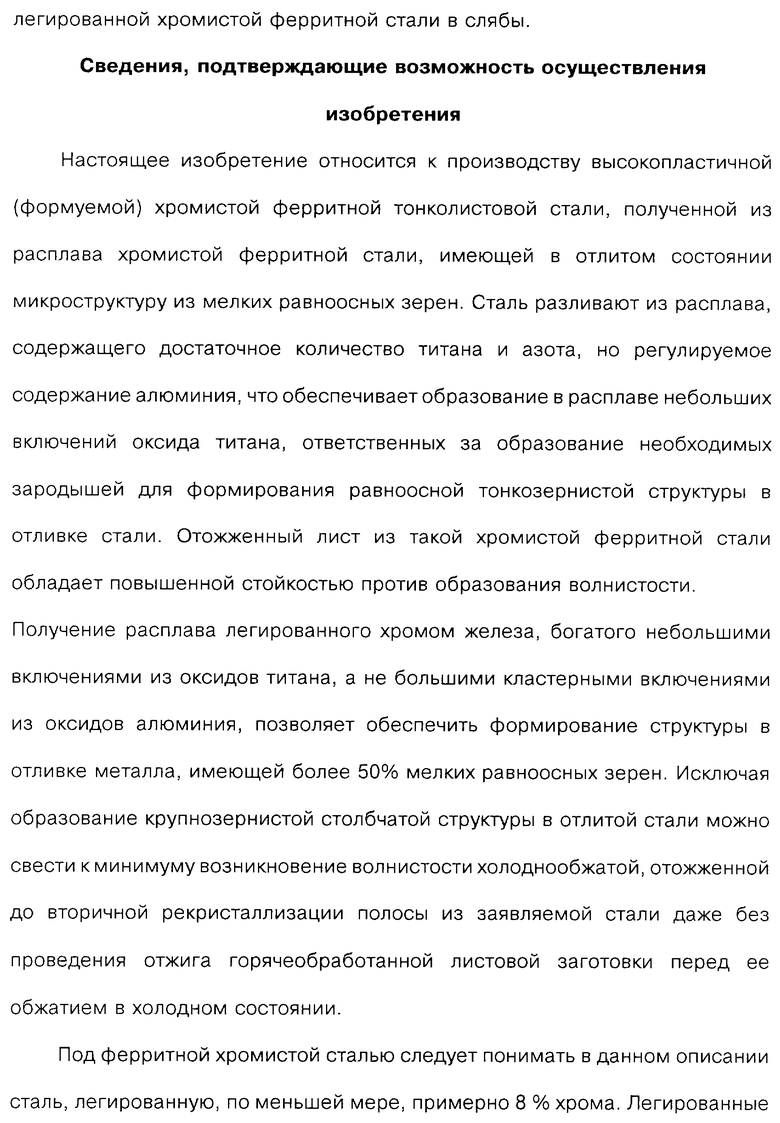

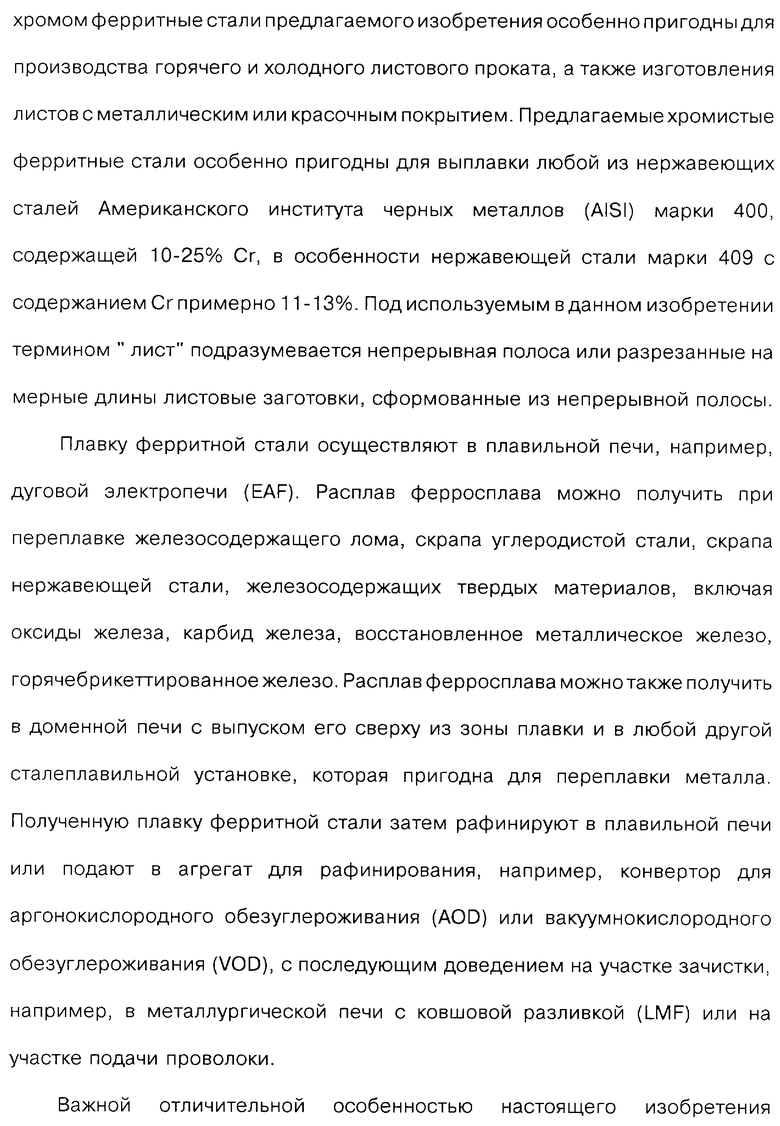

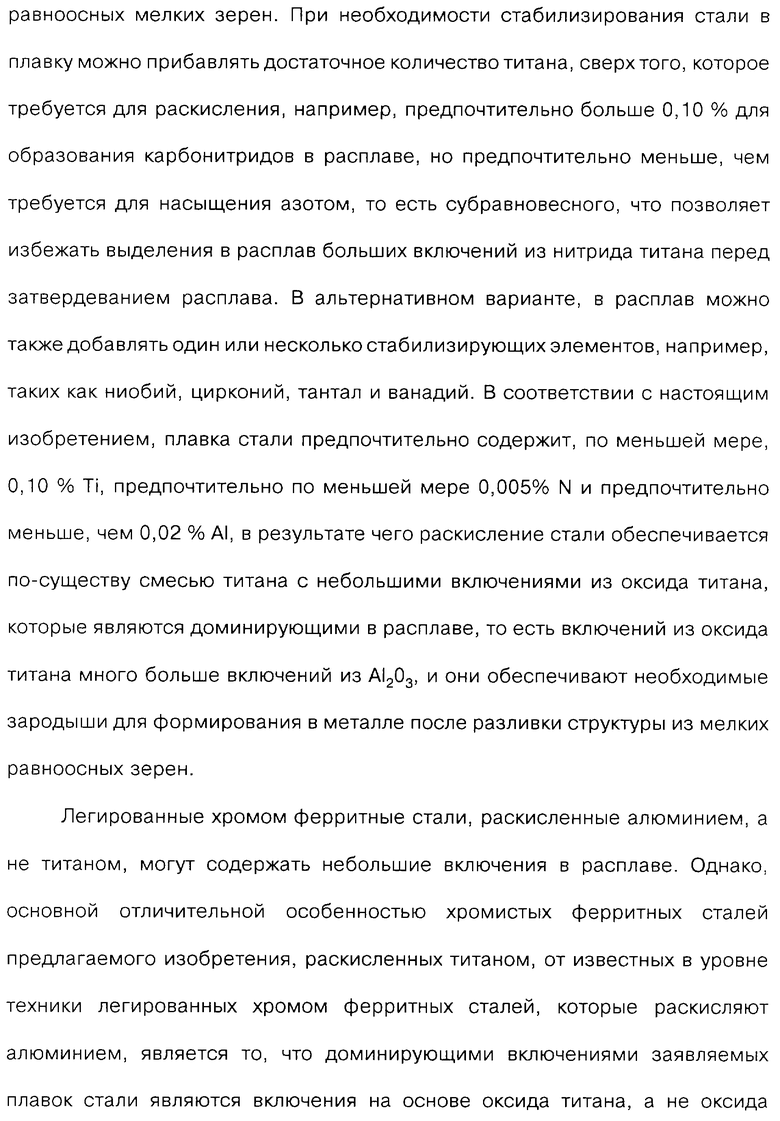

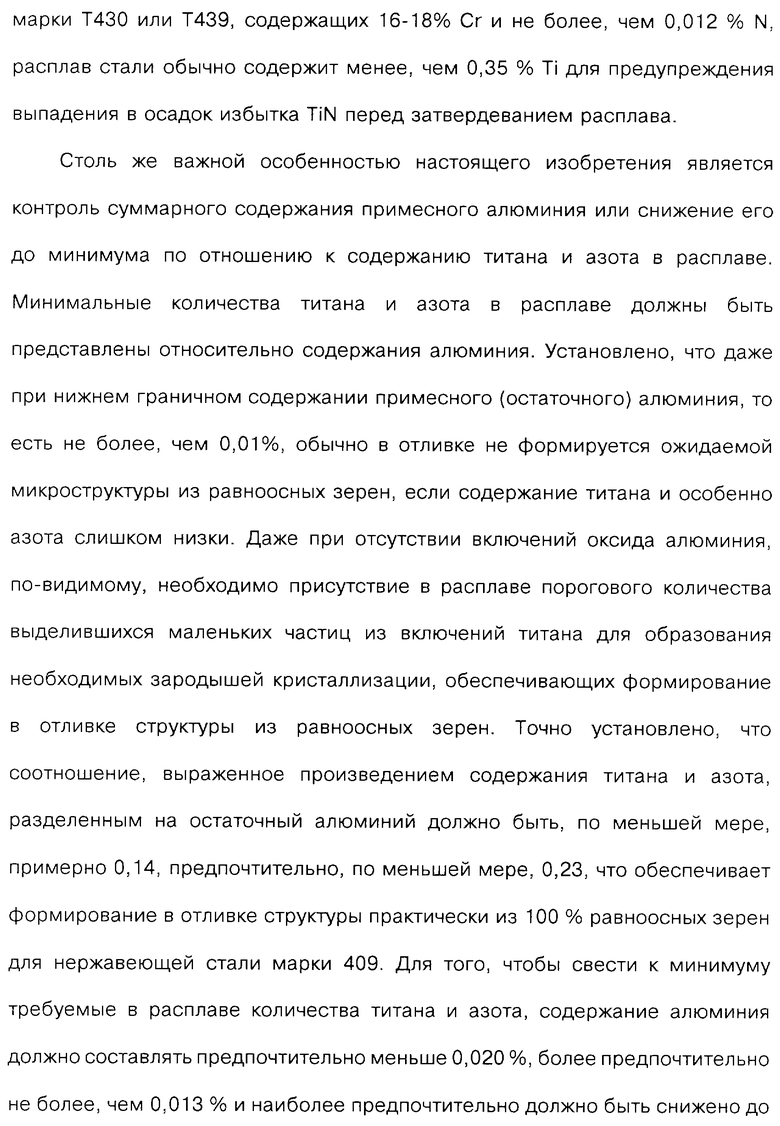

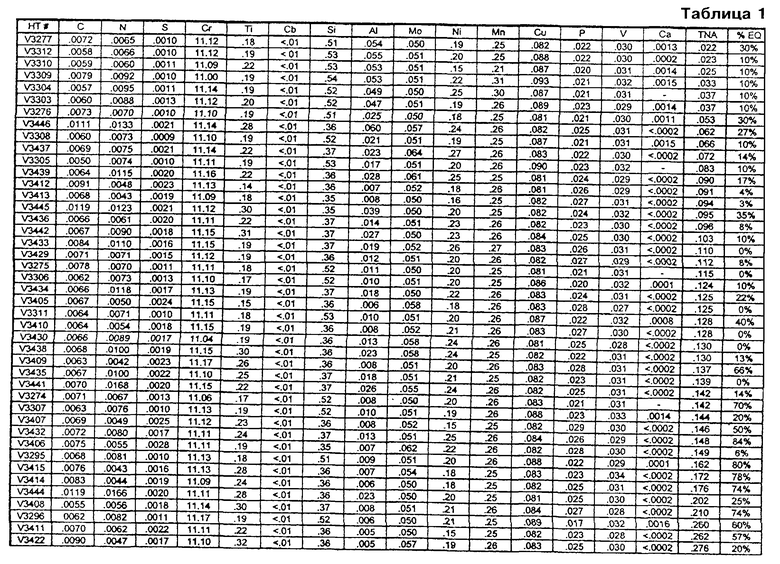

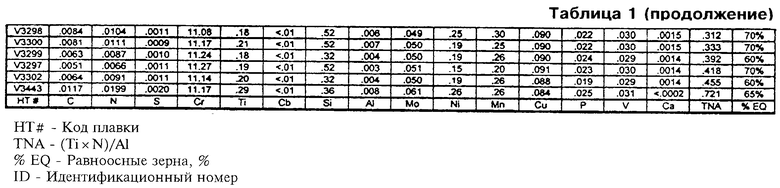

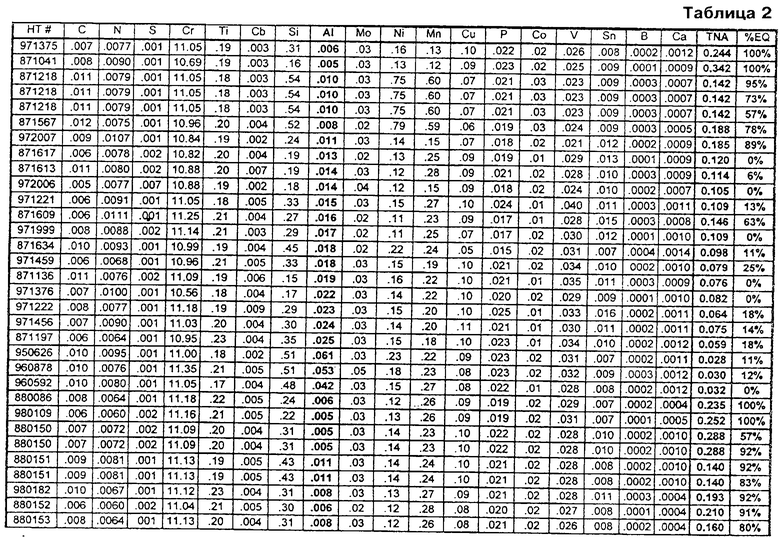

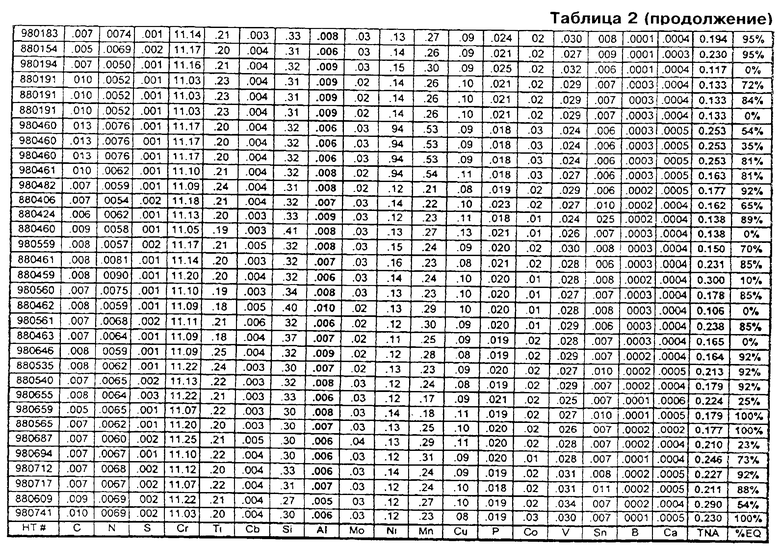

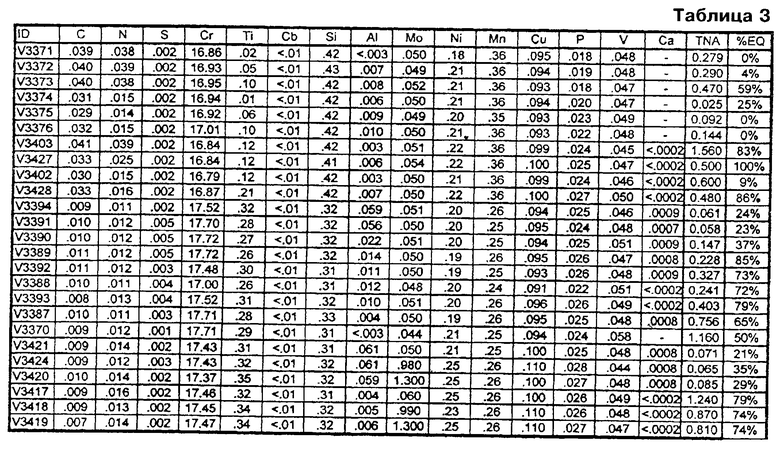

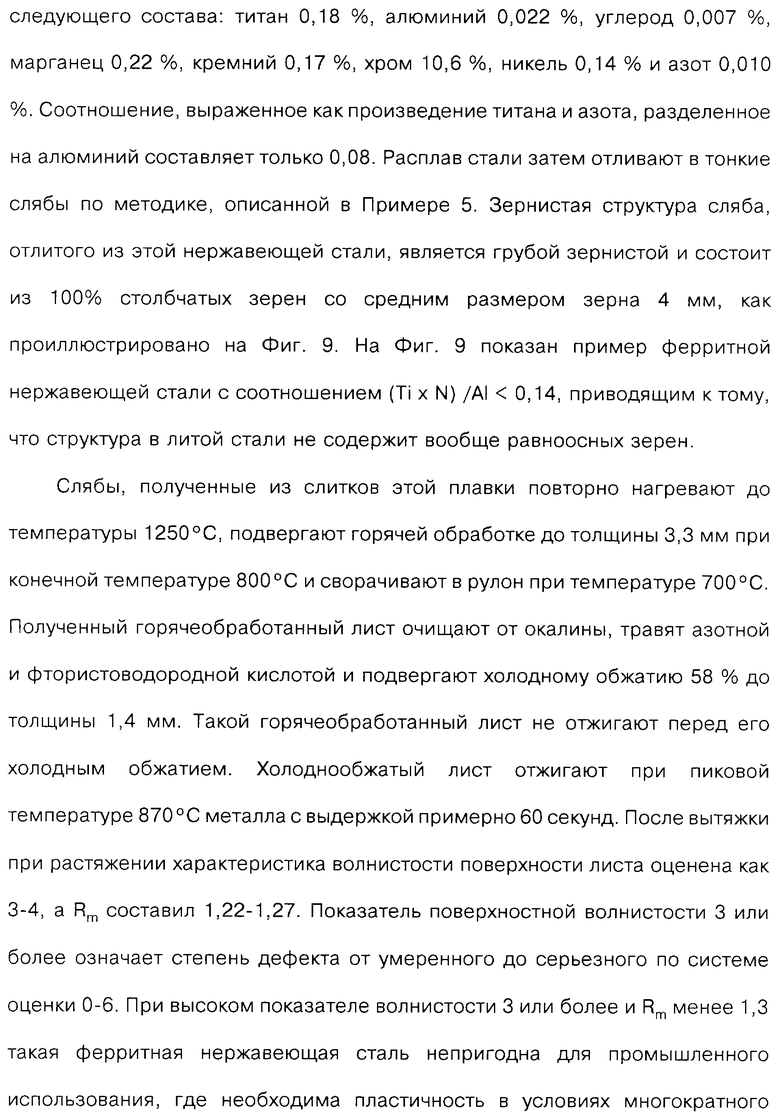

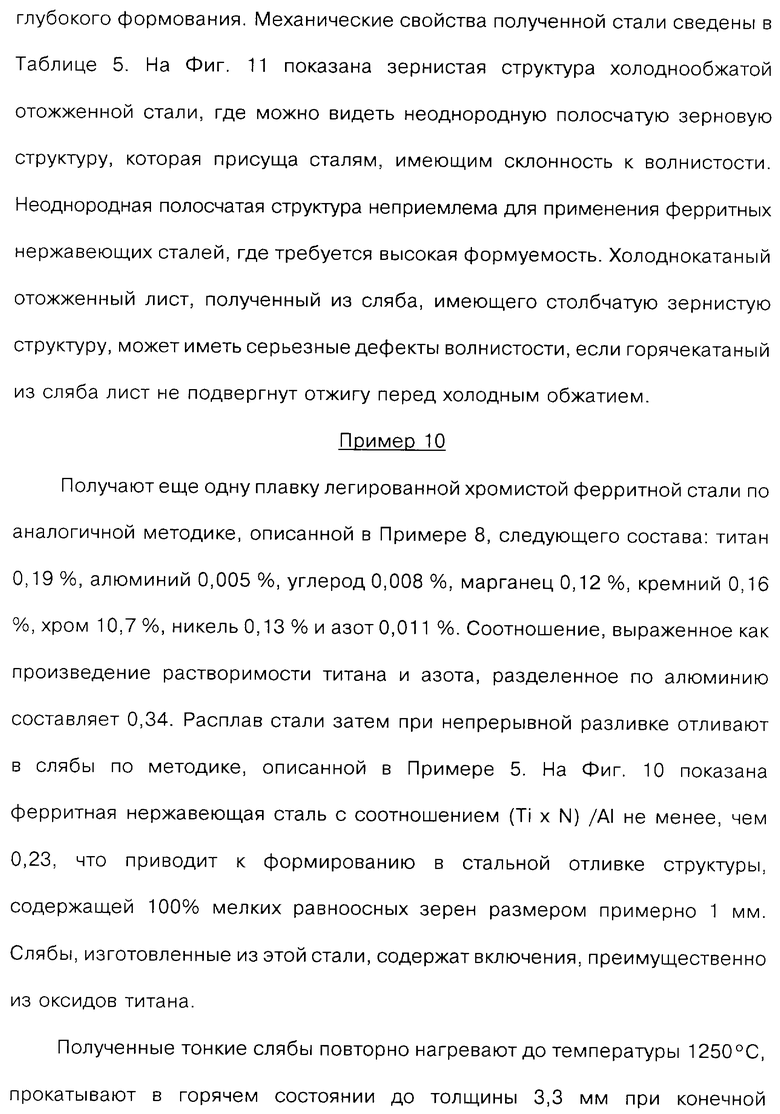

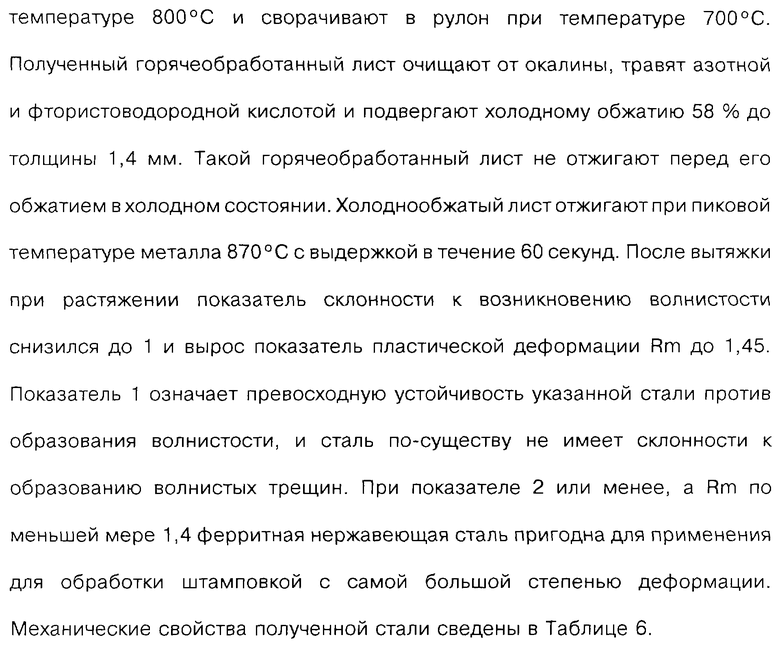

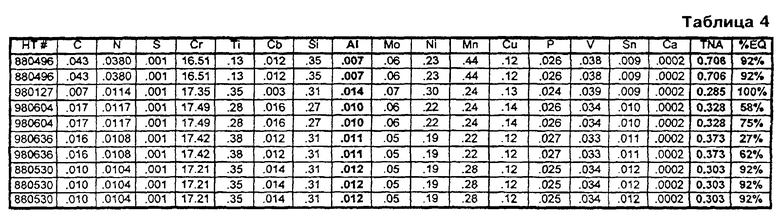

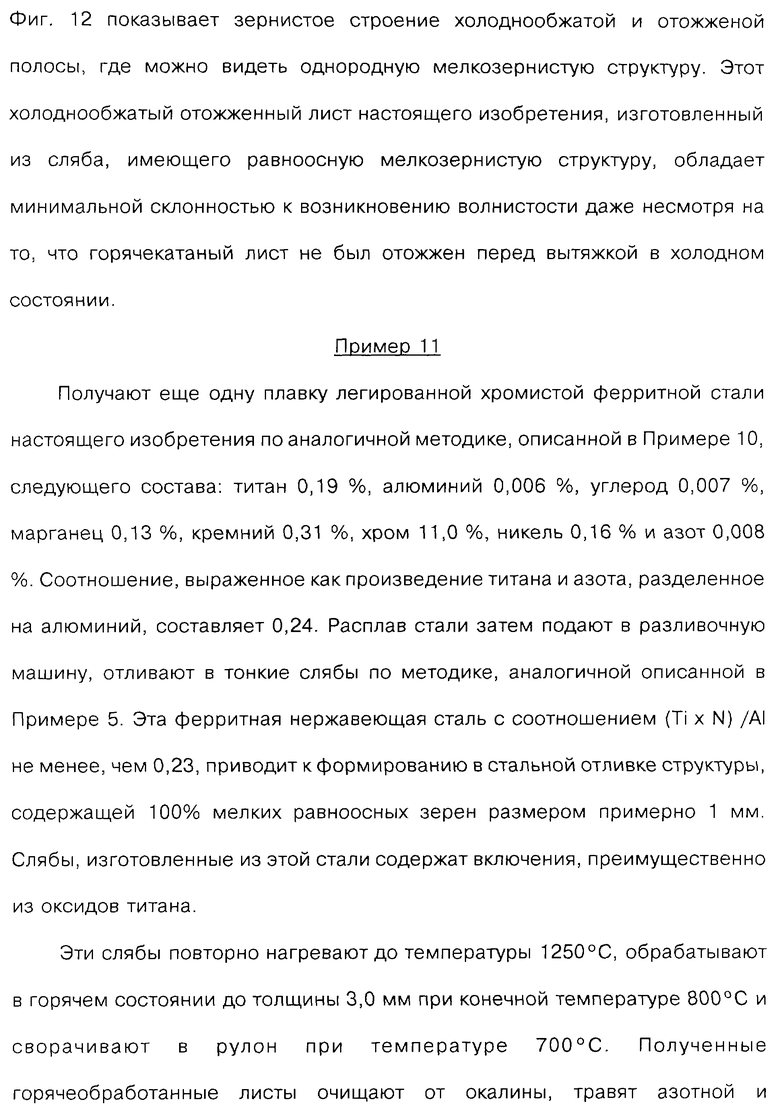

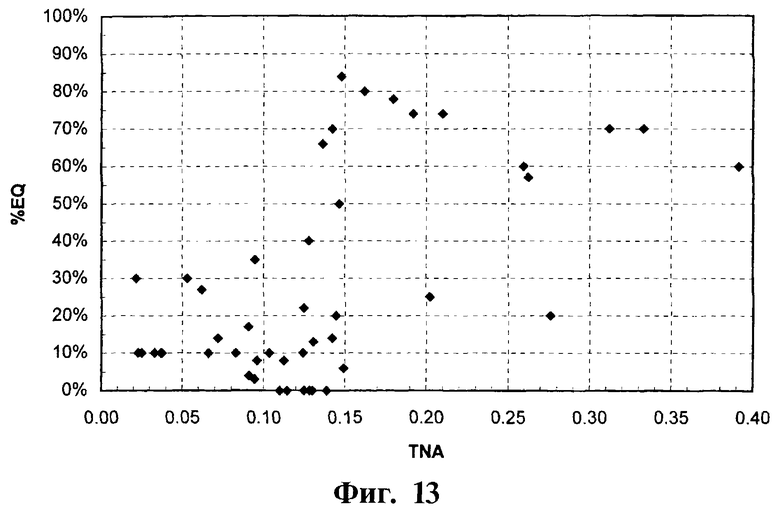

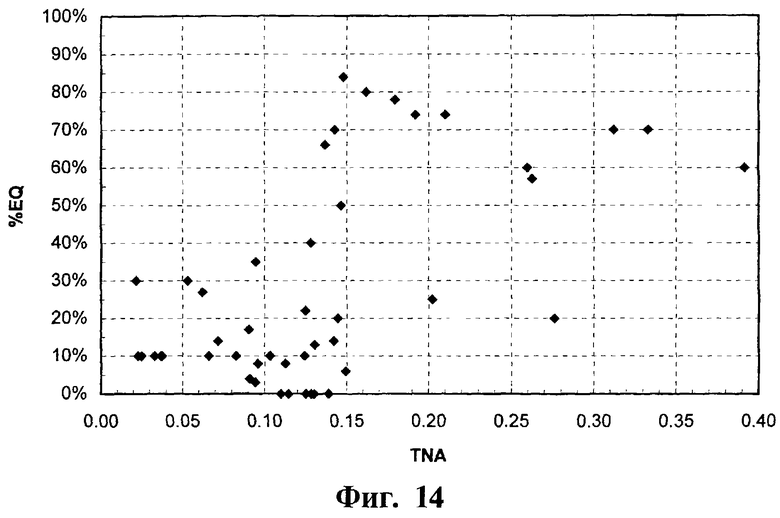

Изобретение относится к металлургии, в частности к получению нержавеющей ферритной стали, пригодной для обработки штамповкой с большой степенью деформации, устойчивой к возникновению волнистости. Расплав легированной хромом стали разливают в виде слитка при непрерывном литье в форме полосы или сляба с получением равноосной тонкозернистой структуры, практически не содержащей столбчатых зерен. Сталь имеет следующий состав, мас.%: углерод не более чем 0,08; хром не менее 8; марганец не более 1,5; алюминий менее 0,030; азот не более 0,05; кремний не более 1,5; никель менее 2,0; железо - остальное и примеси. В предпочтительном варианте содержание титана не менее 1,10%, и его содержание регулируют так, чтобы оно удовлетворяло соотношению (Ti×N)/Al≥0,14 и (Ti/48)/[(C/12)+(N/14)]>l,5. Технический результат заключается в том, что для получения готового отожженного листа, практически не имеющего волнистости и обладающего высокой формуемостью, не требуется проведение промежуточного отжига горячеобработанного листа перед его обжатием в холодном состоянии. 3 с. и 16 з.п. ф-лы, 14 ил., 8 табл.

Углерод Не более чем 0,08

Хром Не менее чем 8

Алюминий Меньше 0,03

Марганец Не более чем 1,50

Азот Не более чем 0,05

Кремний Не более чем 1,5

Никель Меньше 2,0

Железо и примеси Остальное

при этом сталь раскислена титаном и имеет структуру в отлитом состоянии, содержащую больше 50% равноосных зерен.

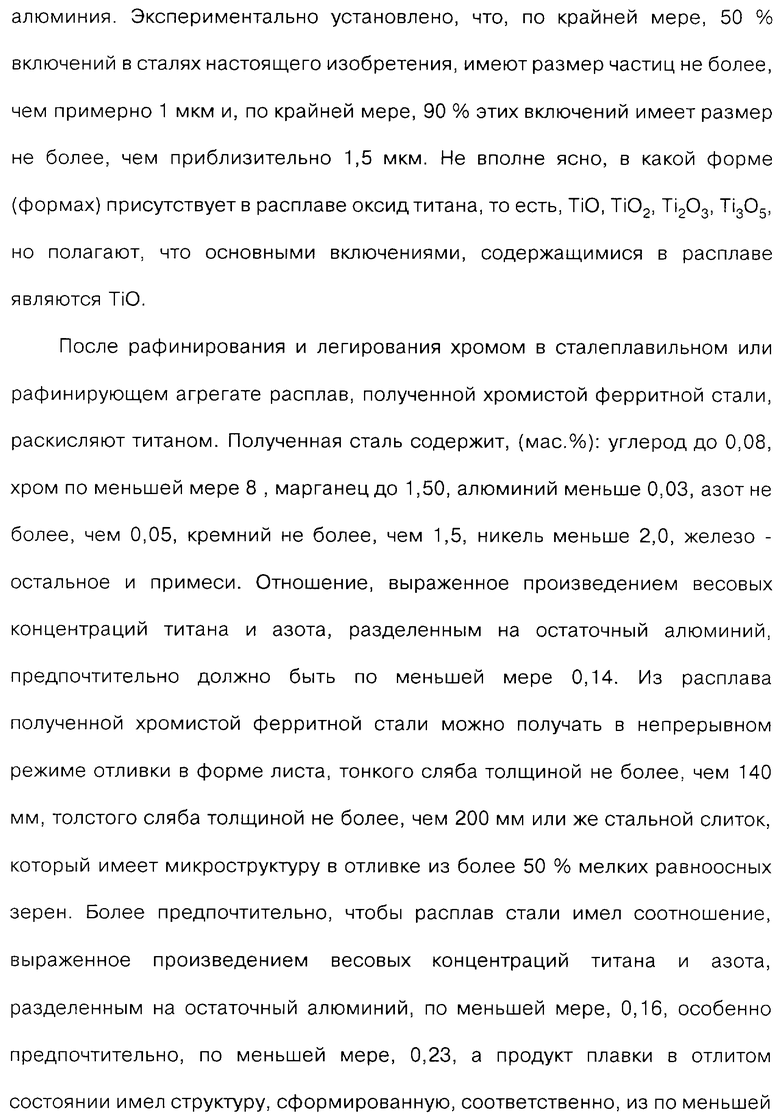

| СТАЛЬ | 1993 |

|

RU2063465C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Коррозионно-стойкая сталь | 1991 |

|

SU1801145A3 |

Авторы

Даты

2004-04-20—Публикация

1998-12-21—Подача