Изобретение относится к испытательной технике, а именно к способам оценки качества металлических заготовок, преимущественно полупродукта металлургического производства, и может быть использовано на металлургических предприятиях, производящих и использующих в дальнейшем производстве металлические заготовки, полученные прокаткой на непрерывно-заготовочном стане или непрерывной разливкой на машинах непрерывного литья заготовок.

Все непрерывнолитые и катаные заготовки, предназначенные для дальнейшего передела, подвергаются проверке на наличие поверхностных дефектов. Контроль качества поверхности заготовок осуществляется визуально или с использованием соответствующих средств дефектоскопии. Заготовки с поверхностными дефектами, величина которых может оказать влияние на качество готовой продукции, подвергаются сплошной или выборочной зачистке. Зачистка заготовок осуществляется огневым или абразивным методом. Последний предусматривает использование обдирочно-шлифовальных станков.

В процессе контроля качества поверхности обнаруженные дефекты маркируются - выделяются специальными жидкими или порошкообразными красителями, причем цвет окраски варьируется в зависимости от глубины дефекта и определяет глубину последующей зачистки. Качество поверхности заготовки при этом определяется по величине окрашенной поверхности и цвету краски. Такая оценка качества поверхности заготовок субъективна и обладает достаточной точностью, т.к. не позволяет определить количество снятого при зачистке металла. Повышение точности оценки качества поверхности заготовок позволит оперативно внести соответствующие коррективы в процессе производства заготовок на участке непрерывной разливки металла - при производстве непрерывнолитой заготовки, или на непрерывно-заготовочном стане - при производстве катаной заготовки.

Известен способ оценки качества металлической заготовки заданного профиля по показателю, характеризующему глубину снимаемого зачисткой слоя металла на единице длины изделия [1].

Недостатком известного способа является низкая точность оценки качества поверхности, т.к. в этом случае не определяется масса снимаемого при зачистке металла и отсутствует количественная оценка качества поверхности заготовок.

В качестве прототипа принят способ оценки качества металлической заготовки заданного профиля по показателю, характеризующему массу снимаемого зачисткой металла на единице длины профиля [2].

Недостатком известного профиля является низкая его точность в связи с затрудненностью количественных оценок качества заготовок по массе снимаемого при зачистке металла, а также отсутствие возможности оперативного вмешательства в процесс производства заготовок с целью уменьшения запороченности их поверхности.

Цель изобретения - упрощение и повышение оперативности при высокой точности способа оценки качества поверхности металлической заготовки.

Задача, решаемая изобретением, состоит в разработке простого количественного показателя качества поверхности заготовок, оценка которой позволяет оперативно влиять на процесс производства заготовок.

Поставленная цель достигается тем, что в способе оценки качества заготовки заданного профиля по показателю, характеризующему массу снимаемого зачисткой металла на единице длины заготовки, в качестве показателя, характеризующего массу снимаемого зачисткой металла, используют количество энергии, расходуемой на зачистку дефектов поверхности металла на этой же длине заготовки.

Сравнение с прототипом показывает, что заявляемый способ отличается тем, что в качестве показателя, характеризующего массу снимаемого зачисткой металла, используют количество энергии, расходуемой на зачистку дефектов поверхности металла на этой же длине заготовки.

Следовательно, заявляемый способ соответствует критерию "новизна". Сравнительный анализ известных и заявляемого способов не обнаружил у них исходных признаков. Следовательно, заявляемый способ обладает существенными отличиями.

Способ осуществляется следующим образом. Прокатанные или полученные непрерывной разливкой заготовки квадратного, прямоугольного или круглого сечения заданной длины (длина передельной заготовки, использующейся на непрерывных сортовых станах составляет, как правило, 12 м) подвергают проверке на наличие поверхностных дефектов. Обнаруженные дефекты маркируют - окрашивают специальным порошком или краской, причем цвет краски определяет глубину распространения дефекта от поверхности заготовки и, соответственно, глубину зачистки на зачистном станке. Заготовки, назначенные для зачистки на зачистных станках, передаются в отделение отделки, например, на обдирочно-шлифовальных станках. В процессе зачистки каждой заготовки с помощью датчика тока двигателя привода шлифовального круга дискретно фиксируется количество затраченной энергии. При объеме зачищенной заготовки со стола зачистного станка полученная информация суммируется и поступает в систему слежения ЭВМ для обработки данных и распечатывания. При этом качество заготовки можно оценить по величине показателя Р, определяемого из соотношения:

где Wф - фактическое количество энергии, расходуемой на зачистку дефектов, в условных единицах; Wmax - максимальное количество энергии, затрачиваемое на зачистку дефектов, определяющее бракованную заготовку. Превышение Wmax при зачистке говорит о том, что указанная заготовка не подлежит последующей переработке и является браком. При хорошем качестве поверхности заготовки Wф стремится к нулю, а Р - к единице. При снижении качества заготовки Wф увеличивается, а Р уменьшается. В случае бракованной заготовки по качеству поверхности Wф>>Wmax, а Р≤0.

Масса снимаемого при зачистке металла определяется из соотношения:

G=k Wф,

где G - масса снимаемого зачисткой металла, кг;

k - коэффициент пропорциональности, характеризующий конструктивные особенности зачистных средств и определяемый экспериментально (для условий БМЗ К=0,33);

Wф - количество энергии в условных единицах, затраченное на зачистку.

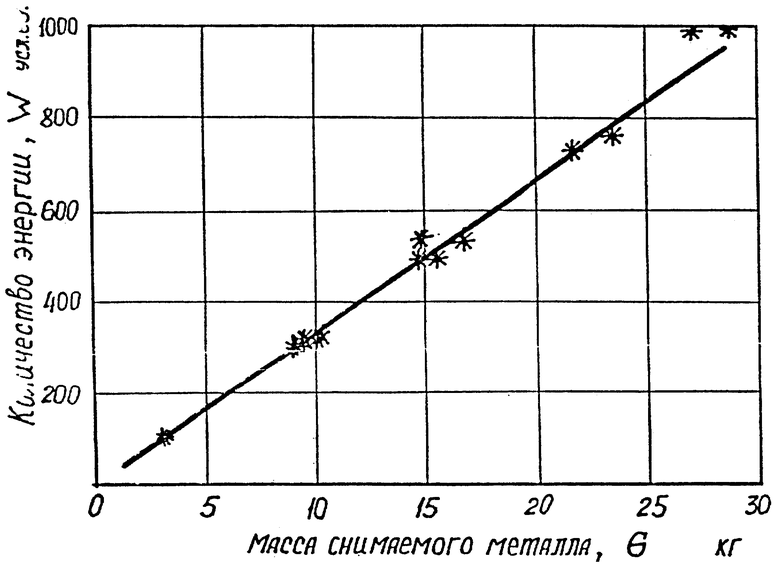

Изобретение поясняется чертежом, на котором представлен экспериментально полученный график зависимости количества расходуемой энергии от массы снимаемого зачисткой металла на зачистных станках стана 800 сортопрокатного цеха Белорусского металлургического завода.

Информация о количестве энергии, затраченной на зачистку, характеризующая массу снятого при зачистке металла при отделке заготовки заданного профиля и длины, то есть на заданной поверхности заготовки, является количественной оценочной категорией качества поверхности заготовок, с использованием которой можно также определить массу снятого при зачистке металла.

Реализация предлагаемого способа позволяет объективно в количественных показателях оценить качество непрерывнолитой или катаной заготовки, определить количество снятого при зачистке металла по количеству затраченной на зачистку энергии. Это позволит оперативно внести соответствующие коррективы в процесс производства заготовок и определить косвенным путем потери металла при зачистке заготовок. Таким образом, обеспечивается повышение точности и достоверности оценки качества поверхности заготовок.

Предлагаемый способ опробован на Белорусском металлургическом заводе в процессе проведения экспериментальных исследований, выполняемых с целью разработки метода контроля качества поверхности заготовок, основанного на простых, достоверных количественных критериях. Эксперименты проводились при производстве заготовок квадратного сечения размерами 125×125 мм и круглого сечения диаметром 80-140 мм широкого марочного сортамента. При проведении экспериментов проверялись и фиксировались величина затраченной на зачистку энергии, величина массы снимаемого при зачистке металла (по разности массы заготовки до и после зачистки), мощность шлифования, скорость вращения и усилие прижима шлифовального круга, геометрические размеры заготовки до и после зачистки.

Количество электроэнергии, затраченной на зачистку (съем) металла, определялось с помощью датчика тока двигателя привода шлифовального круга. При этом принималось, что для съема 30 г металла при зачистке соответствует приращение значения тока двигателя привода шлифовального круга, равное одной условной единице электроэнергии. На основании результатов экспериментов получена зависимость затраченной на зачистку энергии от массы снимаемого металла для различных групп марок стали и разработана методика количественной оценки качества поверхности заготовок, позволяющая оперативно контролировать процесс их производства. Точность определения потери массы металла при зачистке по сравнению с прототипом повышается на 20-25%. Это обеспечивается за счет исключения случайной составляющей ошибки измерения массы заготовки при установлении зависимости W=f(G), построенной по данным большого числа измерений.

С использованием средств вычислительной техники (управляющей ЭВМ) разработанная в условиях БМЗ система контроля качества поверхности заготовок позволяет оформить результаты зачистки заготовки и количество затраченной энергии. По окончании зачистки всей плавки формируется итоговый протокол с указанием общего количества зачищенных заготовок, времени зачистки, суммарных затрат электроэнергии и результат сортировки заготовок по запороченности, в котором учитывается профиль сечения заготовки и его размер, и длина заготовки.

Таким образом, использование предлагаемого способа, на основании которого разработана указанная методика оценки качества поверхности заготовок, позволило в условиях Белорусского метзавода в количественных показателях оценить качество поверхности заготовок, что существенно повышает точность и достоверность способа. Кроме того, обеспечивается возможность оперативного внесения корректив в процесс производства заготовок с целью уменьшения запороченности поверхности заготовок со снижением расходного коэффициента использования металла.

Источники информации

1. Производство сортового проката и катанки на непрерывном мелкосортно-проволочном стане. Технологическая инструкция. ВТИ-518-ПС-01-84. Рыбница, 1984, с.53-54.

2. Производство подката на непрерывном мелкосортном стане 250-6 СПЦ-3. Технологическая инструкция. ТИ 228-ПСЗ-01-84. Кривой Рог, 1986, с.13-21 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ КОВАНЫХ И НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК, СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА К ПРОКАТКЕ КОТЕЛЬНЫХ ТРУБ, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ К ПРОКАТКЕ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ ПО ГОСТ 9940 | 2005 |

|

RU2306993C2 |

| Способ зачистки заготовок проката | 1987 |

|

SU1444011A2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ СЛИТКОВ, ПОЛУЧЕННЫХ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ (МНЛЗ) КРИВОЛИНЕЙНОГО ТИПА | 2008 |

|

RU2423193C2 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Способ прокатки сортовых профилей | 1989 |

|

SU1623803A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ НА АГРЕГАТЕ СО СТАНАМИ ВИНТОВОЙ ПРОШИВКИ И НЕПРЕРЫВНЫМ СТАНОМ ПРОДОЛЬНОЙ ПРОКАТКИ | 2010 |

|

RU2441722C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОГО КАЧЕСТВА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2008 |

|

RU2401169C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОЙ ТРУБНОЙ ЗАГОТОВКИ ДЛЯ ПРОКАТКИ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2004 |

|

RU2288054C2 |

| СПОСОБ ПОДГОТОВКИ ЗАГОТОВОК ДЛЯ ПРОКАТКИ ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2340417C2 |

Изобретение может быть использовано для оценки качества заготовок, получаемых путем прокатки на непрерывно-заготовочном стане или путем непрерывной разливки. Способ включает зачистку заготовки. Ее качество определяют по показателю, характеризующему массу снимаемого зачисткой металла на единице длины заготовки. В качестве показателя используют количество электроэнергии, расходуемой на зачистку дефектов поверхности металлической заготовки на той же единице ее длины. Изобретение позволяет создать способ, использование которого позволяет оперативно влиять на процесс производства заготовок. 1 ил.

Способ оценки качества металлической заготовки заданного профиля, включающий ее зачистку и определение качества по показателю, характеризующему массу снимаемого зачисткой металла на единице длины заготовки, отличающийся тем, что в качестве показателя используют количество электроэнергии, расходуемой на зачистку дефектов поверхности металлической заготовки на той же единице ее длины, а качество заготовки оценивают по величине показателя Р, определяемой из соотношения

где Wф- фактическое количество электроэнергии, расходуемой на зачистку дефектов, в условных единицах;

Wmax - максимальное количество электроэнергии, расходуемой на зачистку дефектов, в условных единицах.

| Катодное реле | 1921 |

|

SU250A1 |

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

| Кривой Рог | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| КАТОДНАЯ МЕДЬ ДЛЯ ПРОИЗВОДСТВА МЕДНОГО ПРОКАТА И СПОСОБ КОНТРОЛЯ ЕЕ КАЧЕСТВА | 1999 |

|

RU2151823C1 |

| DE 4231273 A1, 24.03.1994. | |||

Авторы

Даты

2004-04-27—Публикация

2001-11-02—Подача