N

Изобретение относится к прокатному производству, может быть использовано при отделке заготовок проката из углеродистых ..легированных сталей, преимущественно, методом обдирочного шлифования абразивны ш кругами и йвляется усовершенствованием основного изобретения по авт. св. №1255230.

Цель изобретения повышение вы- хода годной стали, обеспечение возможности автоматизации зачистки и сниже1те трудоемкости.

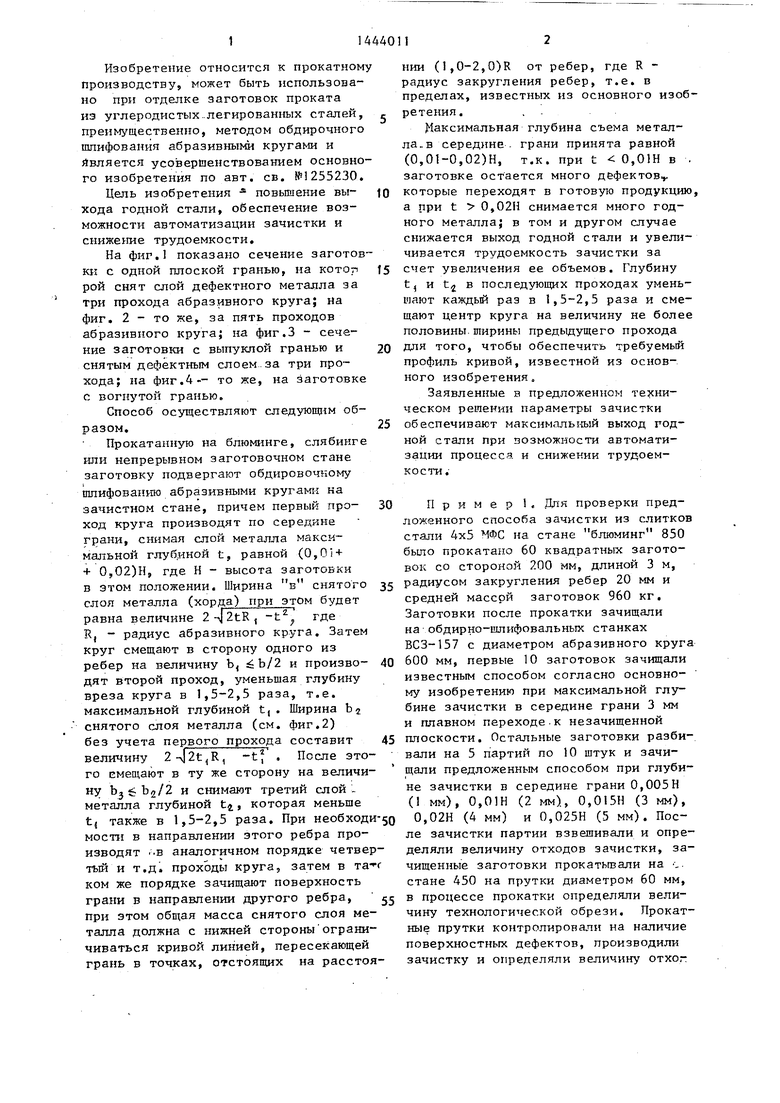

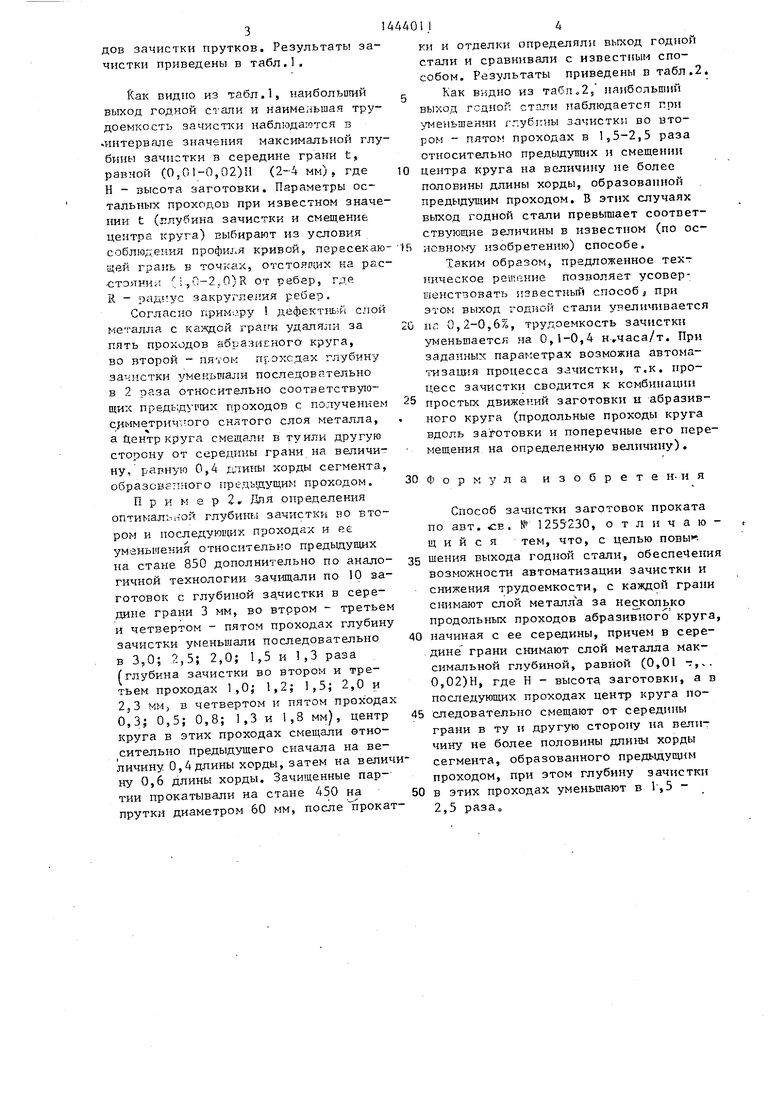

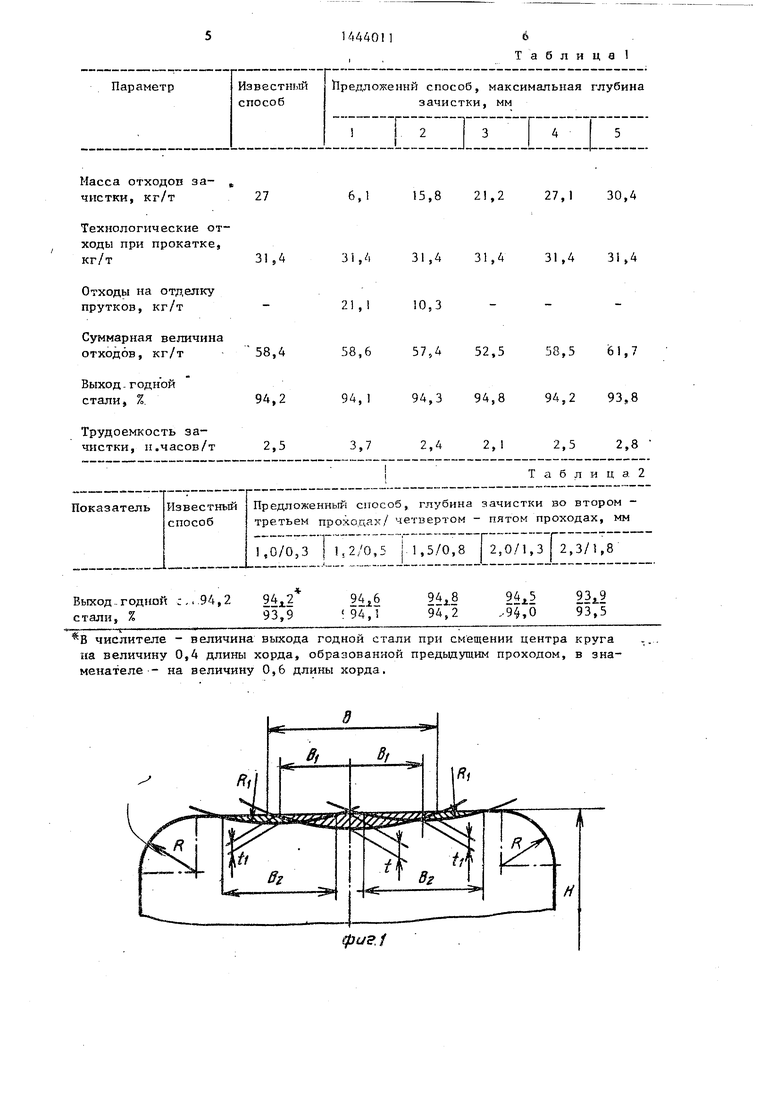

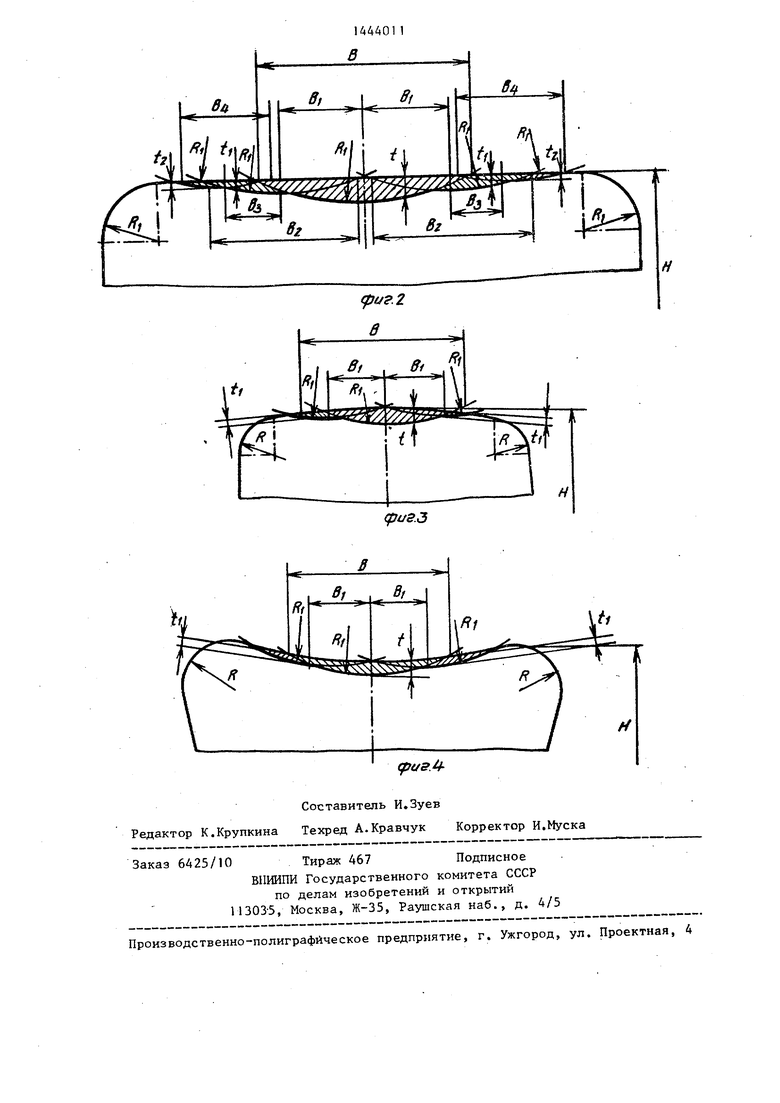

На фиг.1 показано сечение заготовки с одной плоской гранью, на котор рой снят слой дефектного металла за три прохода абразивного круга; на фиг, 2 - то же, за пять проходов абразивного круга; на фиг.З - сечение заготовки с выпуклой гранью и снятым дефектным слоем за три прохода; на фиг.4-- то же, на заготовке с вогнутой гранью.

Способ осуществляют следующим образом,

Прокатанную на блюминге, слябинге или непрерывном заготовочном стане заготовку подвергают обдировочкому шлифованию абразивными кругам - на зачистном стане, причем первый про- ход круга производят по середине грани, снимая слой металла максимальной глубиной t, равной (0,01+ + 0,02)Н, где Н - высота заготовки в этом положении. Ширина в снятого слоя металла (хорда) при этом будет равна величине 2 -AJ2tR , -t где R, - радиус абразивного круга. Затем круг смещают в сторону одного из ребер на величину Ь, Ь/2 и произво- дят второй проход, уменьшая глубину вреза круга в 1,5-2,5 раза, т.е. максимальной глубиной t, . Ширина bj снятого слоя металла (см, фиг.2) без учета первого прохода составит величину 2 421,R, -tf . После этого смещают в ту же сторону на величину Ь 6 Ь2/2 и снимают третий слой - металла глубиной tj;, которая меньше tj также в 1,5-2,5 раза. При необходи мости в направлении этого ребра производят ..в аналогичном порядке четвер тьш и т.д. проходы круга, затем в таком же порядке зачищают поверхность грани в направлении другого ребра, при этом общая масса снятого слоя металла должна с нижней стороны ограничиваться кривой линией, пересекающей грань в точках, отстоящих на расстоянии (,0-2,0)R от ребер, где R - радиус закругления ребер, т.е. в пределах, известных из основного изобретения. . Максимальная глубина съема метал- ла.в середине - грани принята равной (0,01-0,02)Н, т.к. при t 0,01Н в заготовке остается много дефектов.,, которые переходят в готовую продукцию а при t 0,02Н снимается много годного металла; в том и другом случае снижается выход годной стали и увеличивается трудоемкость зачистки за счет увеличения ее объемов. Глубину t и tj в последующих проходах уменьшают каждый раз в 1,5-2,5 раза и смещают центр круга на величину не боле половины.ширины предыдущего прохода для того, чтобы обеспечить требуемый профиль кривой, известной из основного изобретения.

Заявленные в предложенном ческом решении параметры зачистки обеспечивают максимальга 1Й выход годной стали при позможности автоматизации процесса и снижении трудоемкости .

Пример S, Для проверки предложенного способа зачистки из слитков стали 4x5 МФС на стане блюминг 850 бьшо прокатано 60 квадратных заготовок со стороной 200 мм, длиной 3 м, радиусом закругления ребер 20 мм и средней массой заготовок 960 кг. Заготовки после прокатки зачищали на обдирно-шлифовальных станках вез-157 с диаметром абразивного круга 600 мм, первые 10 заготовок зачищали известным способом согласно основному изобретению при максимальной глубине зачистки в середине грани 3 мм и плавном переходе.к незачищенной плоскости. Остальные заготовки разбивали на 5 партий по 10 штук и зачищали предложенным способом при глубине зачистки в середине граниО,005Н (1 мм), 0, (2 мм), 0,015Н (3 мм), 0,02Н (4 мм) и 0,025Н (5 мм). После зачистки партии взвешивали и определяли величину отходов зачистки, зачищенные заготовки прокатывали на -,. стане 450 на прутки диаметром 60 мм, в процессе прокатки определяли величину технологической обрези. Прокатные прутки контролировали на наличие поверхностных дефектов, производили зачистку и определяли величину отхо,

дов зачистки прутков. Результаты зачистки приведены в табл.1.

Как видно из та6л.1, наибольший выход годной стали и наименьшая трудоемкость зачистки наблюдаются з .1нтервале значения максимальной глубины зачистки в середине грани t, равной (0,01-0,02)11 (2-4 мм), где Н - высота заготовки. Параметры остальных проходов при известном значении t (глубина зачистки и смещение центра круга) выбирают из условия соблюдения профш.я кривой, пересекаю дей грань в точках, отстояр их на расстояние; (Ь,0-2,0)R от ребер, где R - радиус закругления ребер.

Согласно прим; ру дефект№;й слой металла с каждой rpai- H удаляли за пять проходов абразиЕНОго круга, во второй - пя гок пг.охсдах глубину зачистки уменьшали последовательно в 2 раза относительно соответствующих предыдуимх проходов с получением симметричного снятого слоя металла, а Центр круга смещали в ту или другую сторону от середины грани на величину, равную 0,4 хорды сегмента, образоваттного предьздущим проходом.

П р и м е р 2 Для определения оптимальной глубины зачистки ко втором и последующих проходах и ее уменьшения относительно предыдущих на стане 850 дополнительно по аналогичной технологии зачищали по 10 заготовок с глубиной за.чистки в середине грани 3 мм, во втором - третьем и четвертом - пятом проходах глубину зачистки уменьшали последовательно в 3,0; 2,5; 2,0; 1,5 и 1,3 раза (глубина зачистки во втором и третьем проходах 1,0 1,2; 1,5; 2,0 и 253 MMj в четвертом и пятом проходах 0,3; 0,5; 0,8; 1,3 и 1,8 мм), центр круга в этих проходах смещали относительно предыдущего сначала на величину 0,4 длины хорды, затем на величну 0,6 длины хорды. Зачищенные партии прокатывали на стане 450 на прутки диаметром 60 мм, после прокат

ки и отделки определяли выход годной стали и сравнивали с известным способом. Результаты приведены п табл.2. Как видно из паи больший

выход годной стали наблюдается при уменьшении глубины злчисткя во втором - пятом проходах в 1,5-2,5 раза относительно предыдущих и смещении центра круга на величину не более половины длины хорды, образованной предыдущим проходом. В этих случаях выход годной стали превышает соответствующие величины в известном (по основному изобретению) способе.

Таким образом, предложенное техт ническое решение позволяет усовершенствовать известный способу при этом выход годной стали увелтпшается

иг 0,2-0,6%, трудоемкость зачистки уменьшается на 0,1-0,4 н,часа/т. При заданных пapa :eтpax возможна автома- шзащш процесса зачистки, т.к. процесс зачистки сводится к комбинации

простых движений заготовки н абразивного круга (продольные проходы круга вдоль заготовки и поперечные его перемещения на определенную величину).

30 ф о р

л а и 3 о б р е т е н-и я

Способ зачистки заготовок проката по авт. в. № 1255230, отличающийся тем, что, с целью шения выхода годной стали, обеспечения возможности автоматизации зачистки и снижения трудоемкости, с каждой грани снимают слой металл а за несколько продольных проходов абразивного круга, начиная с ее середины, причем в сереине грани снимают слой металла максимальной глубиной, равной (0,01 т,.. 0,02)Н, где Н - высота заготовки, а в последующих проходах центр круга последовательно смещают от середины грани в ту и другую сторону на величину ие более половины длины хорды сегмента, образованного предьщусцим проходом, при этом глубину зачистки в этих проходах уменьшают в 1,5 - 2,5 раза

Масса отходов за- , чистки, кг/т

Технологические отходы при прокатке, кг/т

Отходы на отделку прутков, кг/т

Суммарная величина

27

3,4

6,115,8 2,227,1 30,4

31,431,4 31,431,4 31,4

21,1

10,3

6,115,8 2,227,1 30,4

10,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ зачистки заготовок проката | 1984 |

|

SU1255230A1 |

| Горячекатаная круглая заготовка | 1984 |

|

SU1219180A1 |

| Способ прокатки сортовых профилей из малопластичных сталей и сплавов | 1983 |

|

SU1090466A1 |

| Способ изготовления стальных прутков из металлического порошка | 1987 |

|

SU1611571A1 |

| Способ абразивной зачистки | 1978 |

|

SU1135612A1 |

| Способ изготовления топоров | 1982 |

|

SU1080908A1 |

| Способ изготовления изделий из порошков | 1985 |

|

SU1458081A1 |

| Способ получения сортового проката | 1989 |

|

SU1659136A1 |

| Способ прокатки сортового металла и катанки | 1989 |

|

SU1729646A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПРОЧНЫХ И ВЫСОКОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2179899C1 |

Изобретение относится к прокатному производству, может быть использовано при отделке заготовок проката из углеродистых легированг1ых сталей преимущественно методом обдирочного шлифования абразивными кругами и является усовершенствованием основного изобретения по авт. ев, № 1255230. Цель изобретения - повышение выхода годной стали, обеспечение возможности автоматизации зачистки и снижение трудоемкости. Зачистку заготовки производят продольными проходами абразивного инструмента, начиная с середины грани и попеременно отступая к тому и другому краю, с одновременным регламентированным уменьшением глубины зачистки. Такая процедура зачистки максимально соответствует характеру залегания дефектов и позволяет избежать избыточного съема здорового металла, а простота процедуры позволяет легко автомат1г- зировать процесс. 2 табл.. Аил. с &

ВЫХОД..ГОДНОЙ -,..94,2 94,294,

стали, %93,9 94,Т94, 2,-9,0

В числителе - величина выхода годной стали при смещении центра круга на величину 0,4 длины хорда, образованной предыдущим проходом, в знаменателе - на величину 0,6 длины хорда.

фие

Т а б л и ц а 2

93,5

(fius.3

(fJt/S.

| Способ зачистки заготовок проката | 1984 |

|

SU1255230A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-15—Публикация

1987-05-26—Подача