Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов.

Известен способ непрерывного литья слитков прямоугольного сечения, включающий подачу металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, охлаждение слитка в кристаллизаторе и во вторичной зоне водой, распыливаемой форсунками, изменение удельных расходов воды в этой зоне в зависимости от скорости вытягивания, при этом удельные расходы воды в зоне вторичного охлаждения изменяют по экспоненциальному закону от максимального значения под кристаллизатором до минимального в ее конце в пределах от 3,5-4,0 м3/(м2·ч) до 1,7-1,9 м3/(м2·ч), при этом воду подают на слиток на участке, соответствующем 0,6-0,7 времени его полного затвердевания, в прямо пропорциональной зависимости от толщины слитка (см. а.с. СССР № 445510, МПК В 22 D 11/00).

Недостатком известного способа является низкое качество непрерывнолитых слитков. Это объясняется тем, что известные режимы не обеспечивают необходимую закономерность изменения теплоотвода от слитка в зоне вторичного охлаждения при малых скоростях вытягивания слитка прямоугольного поперечного сечения с большим значением отношения размеров граней. В результате поверхность слитка в начале зоны вторичного охлаждения переохлаждается, а в конце зоны, наоборот, разогревается. Вследствие этого в слитке возникают сетчатые, гнездообразные трещины и трещины, перпендикулярные широким граням, вызывающие брак слитков.

Наиболее близким к заявляемому является способ непрерывного литья заготовок на машинах криволинейного типа, включающий подачу из промежуточного ковша стали, содержащей углерод, кремний, марганец и алюминий, в кристаллизатор, вытягивание из него заготовки и охлаждение ее по зонам путем подачи воды на поверхность заготовки со стороны большого и малого радиусов, когда расход воды по зонам определяют в зависимости от содержания углерода, кремния, марганца и алюминия, количества зон охлаждения, ширины заготовки, скорости вытягивания ее, а также температуры металла в промковше и температуры поверхности заготовки на выходе из последней зоны охлаждения (см. описание патента РФ № 2173604, МПК В 22 D 11/043).

Недостатком известного способа является то, что в нем определяется абсолютный расход воды, который не позволяет влиять на интенсивность охлаждения поверхности заготовки в зонах вторичного охлаждения и приводит к переохлаждению или перегреву поверхности заготовки в зависимости от ее ширины. Не учитывается требуемый балл внутренних и поверхностных дефектов заготовки.

Кроме того, не рассматривается процесс охлаждения металла во время его прохождения через кристаллизатор, охлаждение в котором оказывает существенное влияние на формирование и развитие поверхностных дефектов.

Технической задачей, на решение которой направлено предлагаемое изобретение, является выбор режимов охлаждения слитков, позволяющий получить заданную температуру поверхности слитка как на выходе из кристаллизатора, так и на выходе из последней зоны вторичного охлаждения и при этом обеспечить равномерное охлаждение поверхности слитка по его металлургической длине в машине непрерывного литья заготовок и уменьшить запороченность поверхностными дефектами непрерывнолитого слитка.

Для решения этой задачи в известном способе, включающем подачу стали в кристаллизатор, вытягивание из него слитка с переменной скоростью, охлаждение слитка водовоздушной смесью, распыливаемой форсунками с изменением удельных расходов воды в этих зонах и по большому и по малому радиусам установки, в кристаллизатор подают углеродсодержащую шлакообразующую смесь, при этом общий расход воды на охлаждение кристаллизатора определяют по выражению:

F=exp{-0,29·M-0,095·[С]+1,41·B-0,103·L+0,473·Н-5,71},

где F - расход воды на охлаждение кристаллизатора, м3/ч;

М - влажность шлакообразующей смеси, %;

[С] - содержание углерода в шлакообразующей смеси, %;

В - основность шлакообразующей смеси;

L - ширина заготовки, м;

Н - глубина сетчатых трещин на поверхности заготовки, м.

Общий удельный расход воды для охлаждения слитка в зонах вторичного охлаждения со стороны большого и малого радиусов определяют соответственно по выражениям:

Q бр = -1,16·V+I·0,0166+1,432,

Q мp = -1,248·V+I-0,0317+1,58,

где - Q бр, Q мр - удельный расход воды для охлаждения слитка в зонах вторичного охлаждения со стороны большого и малого радиусов соответственно, м3/(ч·м2);

V - скорость вытягивания заготовки, м/мин;

I - балл развития трещин, перпендикулярных широким граням, и гнездообразных трещин, балл;

1,248; 0,0317; 1,58; 1,16; 0,0166; 1,432 - эмпирические коэффициенты, полученные опытным путем,

причем на каждую зону вторичного охлаждения абсолютный расход воды определяют из выражения:

Fi=Кi·F,

где Fi - абсолютный расход воды на i зону, м3/(ч·м2);

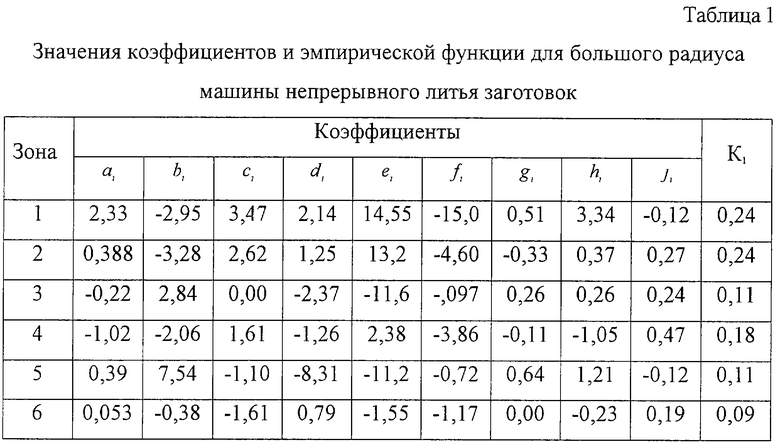

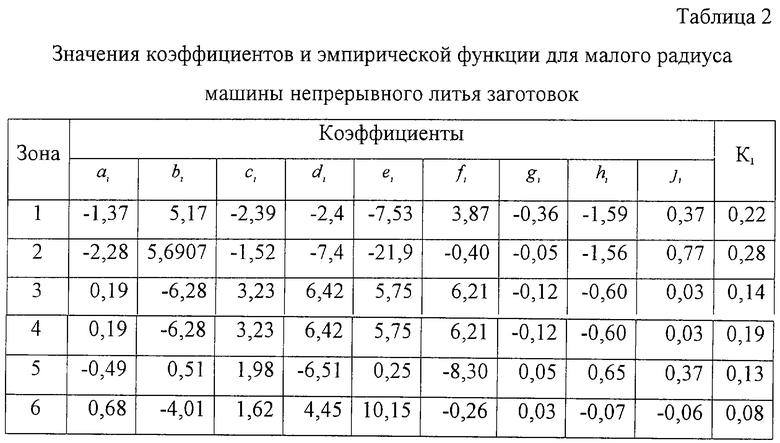

Кi - эмпирическая функция, полученная опытным путем, зависящая от процентного содержания химических элементов в стали, имеющая вид

Кi=аi·[Al]+bi·[Сu]+сi·[Ni]+di·[Сr]+еi·[Р]+fi·[S]+gi·[Mn]+hi·[С]+j,

F - общий абсолютный расход воды, м3/(ч·м2).

Признаки, отличающие заявляемое техническое решение от известного, не выявлены в других технических решениях, и, следовательно, заявляемое решение имеет изобретательский уровень.

Технический результат, достигаемый предлагаемым способом непрерывного литья слитков прямоугольного сечения, заключается в том, что рассчитанные расходы воды позволяют получить требуемую температуру поверхности слитка на выходе из кристаллизатора и последней зоны вторичного охлаждения и при этом обеспечить равномерное охлаждение поверхности слитка по его металлургической длине в машине непрерывного литья заготовок и снизить поверхностные дефекты непрерывнолитого слитка.

Предлагаемый способ иллюстрируется примером

Сталь марки 08Ю по ГОСТ 9045 с содержанием углерода 0,049%, марганца 0,306%, серы 0,02%, фосфора 0,014%, хрома 0,031%, никеля 0,032%, меди 0,056% и алюминия 0,054% разливается в заготовки сечением 250×1370 мм2 со скорость вытягивания 0,7 м/мин. Влажность шлакообразующей смеси в кристаллизаторе составляет 0,176%, основность смеси 0,98 и процентное содержание углерода 7,95%. Необходимо определить расходы воды на кристаллизатор и в зонах вторичного охлаждения, при которых поверхностные трещины образуются глубиной не более 1 мм, и суммарный балл по гнездообразным трещинам и трещинам, перпендикулярным широкой грани, не более 1.

Общий расход воды на кристаллизатор составит:

F=exp{-0,29·17,6-0,095·7,95+1,41·0,98-0,103·1,37+0,473·0,001+5,71}=466,3 .

.

Общий удельный расход воды на все зоны вторичного охлаждения по большому и малому радиусу составит:

Qбp=-1,160·0,7+0,0166·1+1,432=0,74 ,

,

Qмр=-1,248·0,7+0,0317·1+1,58=0,63 .

.

При сечении слитка 1370 мм получим абсолютные расходы воды соответственно 11,67 и 9,99

и 9,99 .

.

Для определения удельных расходов воды на каждую зону вторичного охлаждения выполним расчет весовых коэффициентов для большого и малого радиусов МНЛЗ. Общий вид эмпирической функции записывается в виде:

Кi=аi·[Al]+bi·[Сu]+сi·[Ni]+di·[Cr}+ei·[Р]+fi·[S]+gi·[Mn]+hi·[C]+ji.

Значения эмпирических коэффициентов и эмпирической функции для малого и большого радиусов машины непрерывного литья слитков приведены в табл.1 и 2.

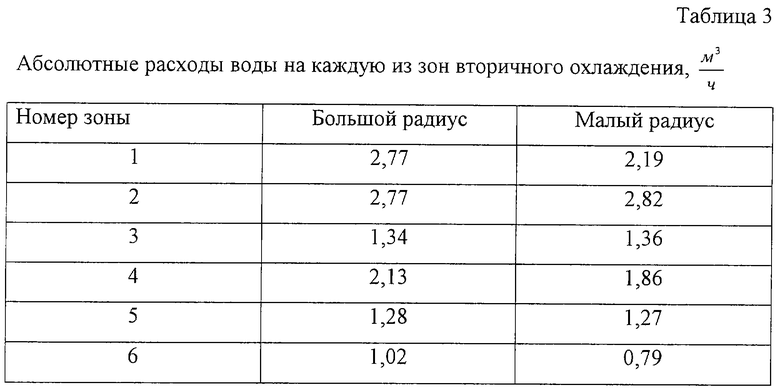

Расходы воды на каждую из зон вторичного охлаждения приведены в табл.3.

Разливка металла по предлагаемым режимам позволяет получить требуемую температуру поверхности на выходе из кристаллизатора и последней зоны вторичного охлаждения, обеспечить равномерное охлаждение слитка и снизить количество сетчатых трещин на 8-10%, а гнездообразных трещин и трещин, перпендикулярных широкой грани, на 15-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК НА МАШИНАХ КРИВОЛИНЕЙНОГО ТИПА | 1999 |

|

RU2173604C2 |

| Способ получения непрерывнолитых слябов прямоугольного сечения из высокоуглеродистой стали | 2020 |

|

RU2763951C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2010 |

|

RU2444413C1 |

| СПОСОБ РАЗЛИВКИ ТРУБНОЙ СТАЛИ НА МАШИНЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2011 |

|

RU2481920C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛИТКОВ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2000 |

|

RU2187408C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1991 |

|

SU1775931A1 |

| СПОСОБ ОХЛАЖДЕНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 2010 |

|

RU2446913C2 |

| ГРАНУЛИРОВАННАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2403124C1 |

| Способ полунепрерывного литья никеля | 1989 |

|

SU1678509A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2451574C1 |

Изобретение относится к металлургии. Способ непрерывного литья слитков прямоугольного сечения на установках криволинейного типа включает подачу в кристаллизатор углеродсодержащей шлакообразующей смеси, вытягивание из него слитка с переменной скоростью, охлаждение слитка водовоздушной смесью, распыливаемой форсунками с изменением удельных расходов воды в этих зонах и по большому и по малому радиусам установки. Общий расход воды на охлаждение кристаллизатора определяют по выражению: F=exp{-0,29·М-0,095·[C]+1,41·В-0,103·L+0,473·Н-5,71}, где F - расход воды на охлаждение кристаллизатора, м3/ч; М - влажность шлакообразующей смеси, %; [C] - содержание углерода в шлакообразующей смеси, %; В - основность шлакообразующей смеси; L - ширина заготовки, м; Н - глубина сетчатых трещин на поверхности заготовки, м. Общий удельный расход воды для охлаждения слитка в зонах вторичного охлаждения со стороны большого и малого радиусов определяют соответственно по определенным выражениям. На каждую зону вторичного охлаждения абсолютный расход воды (Fi) определяют из выражения: Fi=Ki·F, где F - общий абсолютный расход воды, м3/(ч·м2); Ki - эмпирическая функция, полученная опытным путем, зависящая от процентного содержания химических элементов в стали. Технический результат - получение требуемой температуры поверхности слитка на выходе из кристаллизатора и последней зоны вторичного охлаждения, обеспечение равномерного охлаждения слитка и снижение количества сетчатых трещин на 8-10%, а гнездообразных трещин и трещин, перпендикулярных широкой грани, на 15-20%. 3 табл.

Способ непрерывного литья слитков прямоугольного сечения на установках криволинейного типа, включающий подачу стали в кристаллизатор, вытягивание из него слитка с переменной скоростью, охлаждение слитка водовоздушной смесью, распыливаемой форсунками с изменением удельных расходов воды в этих зонах и по большому и по малому радиусам установки, отличающийся тем, что в кристаллизатор подают углеродсодержащую шлакообразующую смесь, при этом общий расход воды на охлаждение кристаллизатора определяют по выражению:

F=exp{-0,29·М-0,095·[C]+1,41·В-0,103·L+0,473·Н-5,71},

где F - расход воды на охлаждение кристаллизатора, м3/ч;

М - влажность шлакообразующей смеси, %;

[C] - содержание углерода в шлакообразующей смеси, %;

В - основность шлакообразующей смеси;

L - ширина заготовки, м;

Н - глубина сетчатых трещин на поверхности заготовки, м,

общий удельный расход воды для охлаждения слитка в зонах вторичного охлаждения со стороны большого и малого радиусов определяют соответственно по выражениям:

Qбр = -1,16·V+I·0,0166+1,432,

Qмр = -1,248·V+I·0,0317+1,58,

где Qбр, Qмр - удельный расход воды для охлаждения слитка в зонах вторичного охлаждения со стороны большого и малого радиусов соответственно м3/ч·м2;

V - скорость вытягивания заготовки, м/мин;

I - балл развития трещин, перпендикулярных широким граням, и гнездообразных трещин, балл;

1,248; 0,0317; 1,58; 1,16; 0,0166; 1,432 - эмпирические коэффициенты, полученные опытным путем,

причем на каждую зону вторичного охлаждения абсолютный расход воды определяют из выражения

Fi=Ki·F,

где Fi - общий абсолютный расход воды на i-зону, м3/ч·м2;

Ki - эмпирическая функция, полученная опытным путем, зависящая от процентного содержания химических элементов в стали, имеющая вид

Ki=ai·[Al]+bi·[Cu]+ci·[Ni]+di·[Cr]+ei·[P]+fi·[S]+gi·[Mn]+hi·[C]+ji,

F - общий абсолютный расход воды, м3/ч·м2.

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК НА МАШИНАХ КРИВОЛИНЕЙНОГО ТИПА | 1999 |

|

RU2173604C2 |

| Способ непрерывного литья заготовок | 1988 |

|

SU1666269A1 |

| Способ непрерывной разливки металла | 1988 |

|

SU1540931A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ НА МАШИНЕ КРИВОЛИНЕЙНОГО ТИПА | 1992 |

|

RU2027540C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| US 4476914, 16.10.1984 | |||

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 1992 |

|

RU2035259C1 |

| Способ охлаждения слитка на установке непрерывной разливки металлов | 1973 |

|

SU445510A1 |

Авторы

Даты

2004-05-10—Публикация

2002-11-18—Подача