Изобретение относится к черной металлургии, в частности к способам охлаждения непрерывнолитых заготовок на машинах криволинейного типа.

Известен способ непрерывной разливки металла, включающий подачу металла в кристаллизатор, вытягивание слитка с переменной скоростью, охлаждение поверхности слитка охладителем, контроль расхода охладителя в каждой форсуночной секции и при его изменении в одной из секций, расход охладителя в каждой из последующих секций производят в обратной пропорциональности (авт. св. 1540931).

Недостатком известного способа является отсутствие взаимосвязи расхода охладителя и температуры поверхности заготовки, что при обратно пропорциональной зависимости приводит к ее скачкообразному изменению, способствует развитию зоны столбчатых кристаллов и росту внутренних дефектов.

Наиболее близким к заявляемому является способ непрерывной разливки стали, включающий подачу металла в кристаллизатор, вытягивание из него заготовки и последующий нагрев участков заготовки до расплавления поочередно, причем нагрев каждого последующего участка осуществляется после охлаждения до полной кристаллизации предыдущего (авт. св. 1666269).

Недостатком данного способа является усложнение конструкции машины непрерывного литья заготовок за счет оснащения ее индукционным нагревателем и механизма его перемещения синхронно с заготовкой.

Технической задачей, решаемой предлагаемым изобретением, является выбор режимов охлаждения непрерывнолитых заготовок, позволяющий без изменения конструкции действующих машин, получить заданную температуру поверхности на выходе из последней зоны охлаждения и при этом обеспечить равномерное охлаждение поверхности по ее металлургической длине в машине непрерывного литья заготовок, что, в свою очередь, приводит к минимизации внутренних термических напряжений в слитке и препятствует образованию дефектов.

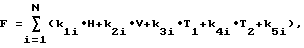

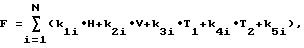

Это достигается тем, что в известном способе непрерывного литья заготовок на машинах криволинейного типа, включающем подачу из промежуточного ковша стали, содержащей углерод, кремний, марганец и алюминий, в кристаллизатор, вытягивание из него заготовки и охлаждение ее по зонам путем подачи воды на поверхность заготовки со стороны большого и малого радиусов, по изобретению расход воды по зонам определяют из выражения

где F - общий расход воды, которую подают на поверхность заготовки в зонах охлаждения со стороны большого и малого радиусов, м2/ч;

i - индекс, определяющий номер зоны вторичного охлаждения;

kij - (k1i, ..., k5i) - эмпирические коэффициенты, различные для большого и малого радиусов, зависящие от процентного содержания химических элементов в стали, определяемые по формуле

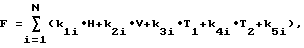

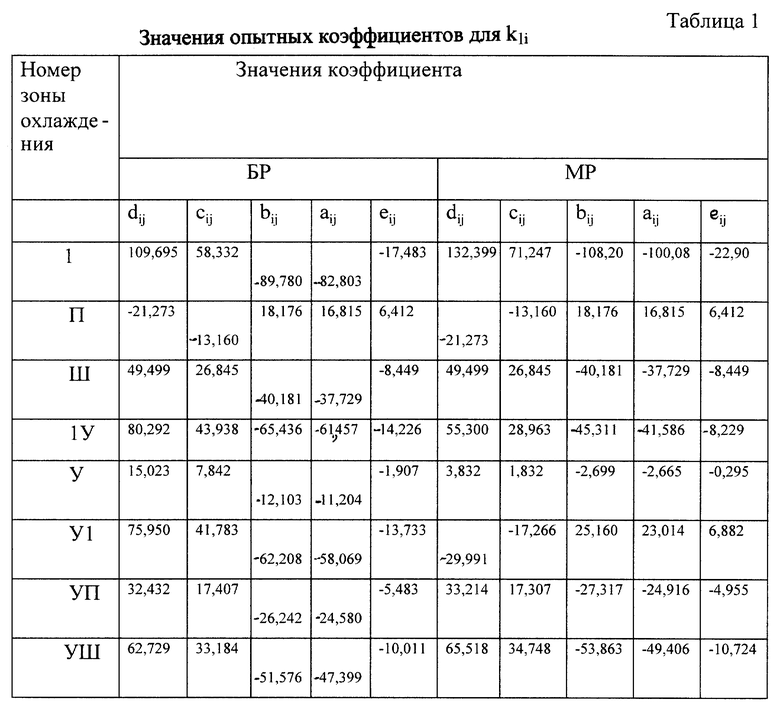

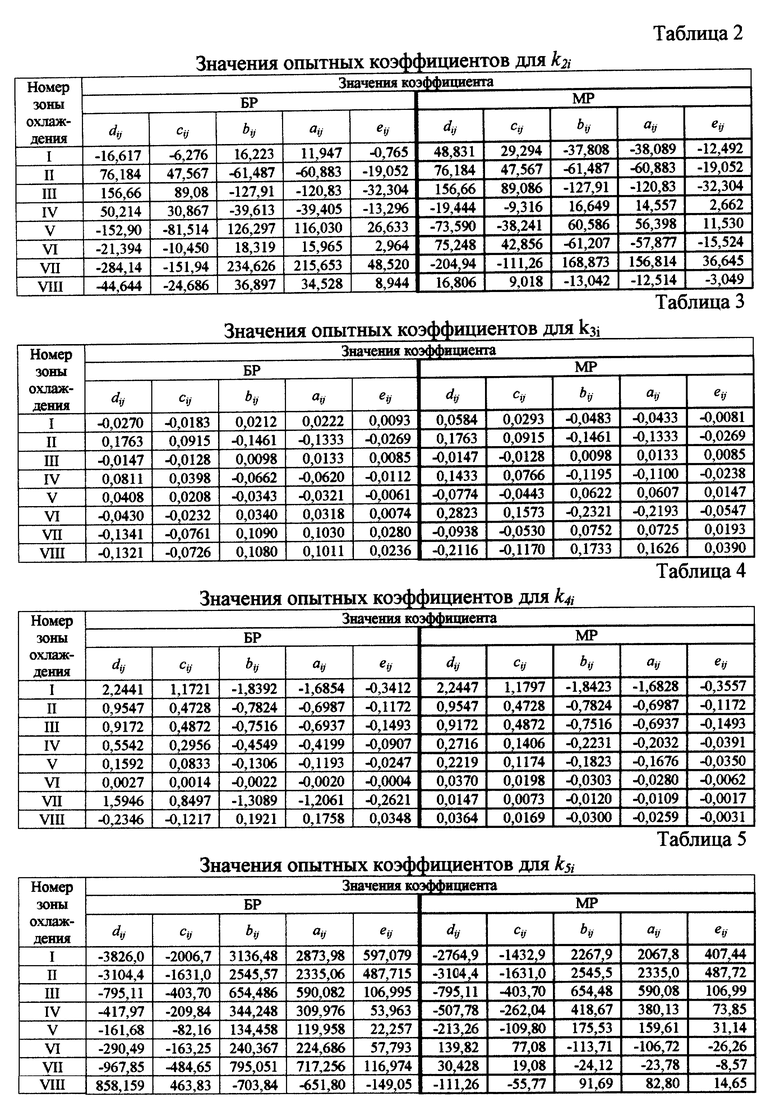

kij = aij • exp([C] ) + bij • exp([Si]) + сij • exp([Mn]) + dij • exp([Al]) + eij, (1)

где aij, bij, сij, dij, eij - коэффициенты, полученные опытным путем;

[C] , [Si] , [Mn], [Al] - содержание углерода, кремния, марганца и алюминия в стали, %;

N - количество зон охлаждения;

H - ширина заготовки, м;

V - скорость вытягивания заготовки, м/мин;

T1 - температура поверхности заготовки на выходе из последней зоны охлаждения, oC;

T2 - температура металла в промежуточном ковше, oC.

Непрерывно разливали сталь в слябы сечением 250 х 850 - 1580 мм2 со скоростью вытягивания 0,5 - 1,2 м/мин.

Коэффициенты для расчета по (1) приведены в табл. 1 - 5. В табл. 1 - 5 введены обозначения: БР - столбцы, содержащие коэффициенты уравнений со стороны большого радиуса машины непрерывного литья заготовок, МР - соответственно малого.

Данный способ иллюстрируется следующими примерами.

Пример 1. Сталь марки 08Ю по ГОСТ 9045 с содержанием углерода 0,047%, кремния 0,0149%, марганца 0,336% и алюминия 0,053% разливается в заготовки сечением 250х1250 мм2, со скоростью вытягивания 1,0 м/мин, при температуре в промежуточном ковше 1550oC и необходимой температурой поверхности на выходе из последней зоны охлаждения 1100oC.

Эмпирический коэффициент при первом слагаемом для первой зоны малого радиуса составит

k11МР = - 100,08•0,047 - 108,21•0,0149 + 71,25•0,336 + 132,399•0,053 - 22,9 = 1,695.

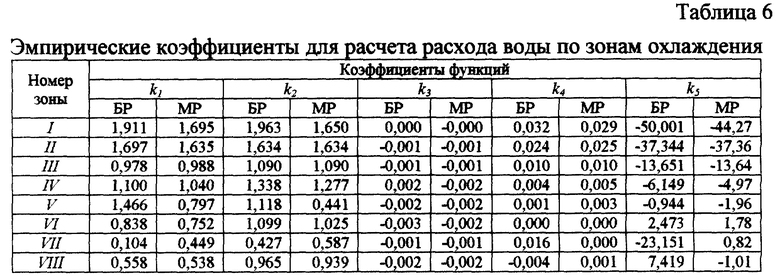

Остальные коэффициенты рассчитываются аналогично и приведены в табл. 6.

Процесс разливки ведут известными способами.

Согласно формулы для первой зоны охлаждения со стороны малого радиуса получим

F1МР = 1,695•1,25 + 1,65•1,0 + 0,000•1100 + 0,029 •1550 - 44,27 = 4,005 (м3/ч)

и со стороны большого

F1БР = 1,911•1,25 + 1,963•1,0 + 0,000•1100 + 0,032•1550 - 50,001 = 4,525 (м3/ч).

Суммарный расход воды по первой зоне охлаждения составит

F1 = F1МР + F1БР = 4,005 + 4,525 = 8,53 (м3/ч).

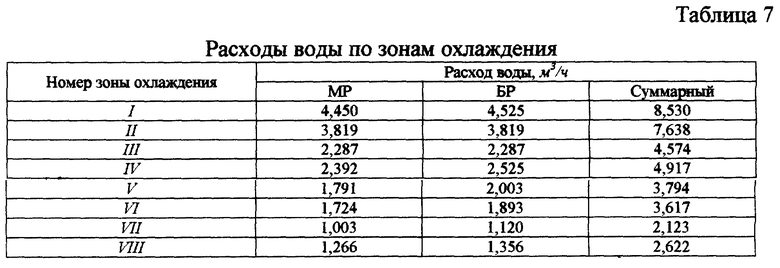

Аналогичные расчеты позволяют получить расходы воды для остальных зон охлаждения, которые приведены в табл. 7.

Суммарный расход воды на все зоны охлаждения составит

F = F1 + F2 + F3 + F4 + F5 + F6 + F7 + F8 = 8,53 + 7,638 + 4,574 + 4,917 + 3,794 + 3,617 + 2,123 + 2,622 = 37,815 (м3/ч).

При расходах воды, приведенных в табл. 7, полное затвердевание слитка происходит через 33 мин после начала разливки плавки по полном времени нахождения заготовки в машине непрерывного литья заготовок 35 мин.

Для предлагаемых режимов за счет снижения термических напряжений средний балл по трещинам, перпендикулярным широкой грани заготовки, уменьшается на 15%, по гнездообразным трещинам - на 25%.

Пример 2. Сталь марки Ст3сп по ГОСТ 380 с содержанием углерода 0,177%, кремния 0,202%, марганца 0,657% и алюминия 0,043% разливается в заготовки сечением 250х1250 мм2, со скоростью вытягивания 1,0 м/мин и необходимой температурой поверхности на выходе из последней зоны охлаждения 1200oC.

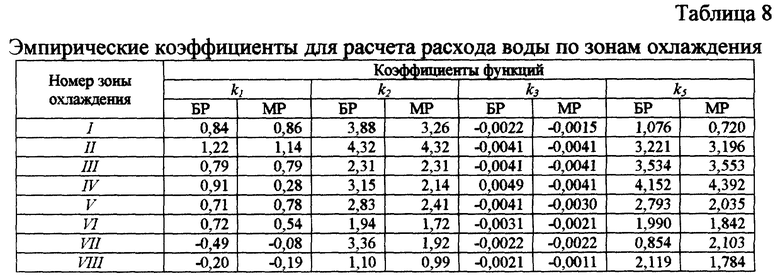

Для указанной марки стали эмпирические коэффициенты имеют значения, представленные в табл. 8.

Коэффициенты при k4 для выбранной марки стали в данной зависимости являются незначимыми и считаются равными 0 для всех зон охлаждения.

Согласно формулы для первой зоны охлаждения со стороны большого радиуса получим

F1БР = 0,84 • 1,25 + 3,89 • 1 - 0,0017 • 1200 + 1,066 = 3,92 (м3/ч)

и со стороны малого

F1МР = 0,86 • 1,25 + 3,26 • 1 - 0,0015 • 1200 + 0,72 = 3,24 (м3/ч).

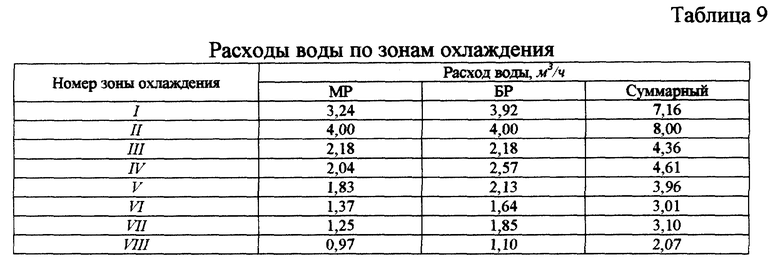

Аналогичные расчеты позволяют получить расходы воды для остальных зон охлаждения, которые приведены в табл. 9.

Суммарный расход воды на все зоны охлаждения составит

F= F1+F2+F3+F4+F5+F6+F7+ F8 = 7,16+8,00+4,36+4,61+3,96+3,01+3,10+2,07 = 36,27 (м3/ч).

При расходах воды, приведенных в табл. 9, полное затвердевание слитка происходит через 25 мин после начала разливки плавки по полном времени нахождения заготовки в машине непрерывного литья заготовок 35 мин.

Для предлагаемых режимов за счет снижения термических напряжений средний балл по трещинам, перпендикулярным широкой грани заготовки, уменьшается на 11%, по гнездообразным трещинам - на 35% и по точечной неоднородности - на 15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2002 |

|

RU2228236C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК НА МАШИНАХ КРИВОЛИНЕЙНОГО ТИПА | 2000 |

|

RU2198058C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК НА МАШИНАХ КРИВОЛИНЕЙНОГО ТИПА | 2003 |

|

RU2229956C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК НА МАШИНЕ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2002 |

|

RU2218237C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛИТКОВ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2000 |

|

RU2187408C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2010 |

|

RU2444413C1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2010 |

|

RU2440213C1 |

| СПОСОБ РАЗЛИВКИ ТРУБНОЙ СТАЛИ НА МАШИНЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2011 |

|

RU2481920C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗАГОТОВОК НА МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ | 2009 |

|

RU2422242C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2012 |

|

RU2494833C1 |

Изобретение относится к черной металлургии, в частности к способам охлаждения непрерывнолитых заготовок на машинах криволинейного типа. Технический результат - выбор режима охлаждения непрерывнолитых заготовок, позволяющий без изменения конструкции действующих машин получить заданную температуру поверхности на выходе из последней зоны охлаждения и обеспечить равномерное охлаждение поверхности по ее металлургической длине. Способ непрерывного литья заготовок на машинах криволинейного типа включает подачу металла в кристаллизатор, вытягивание из него заготовки, ее охлаждение по зонам. Расход воды по зонам определяют из выражения

где F - общий расход воды, которую подают на поверхность заготовки в зонах охлаждения со стороны большого и малого радиуса, м3/ч; i - индекс, определяющий номер зоны вторичного охлаждения; kij - (k1i, ..., k5i) - эмпирические коэффициенты, различные для большого и малого радиусов, зависящие от процентного содержания химических элементов в стали, определяемые по формуле: kij = aij • exp([C]) + bij • exp([Si]) + cij • exp([Mn]) + dij • exp([Al] ) + eij, где aij, bij, cij, dij, eij - коэффициенты, полученные опытным путем; [C] , [Si], [Mn], [Al] - содержание углерода, кремния, марганца и алюминия в стали, %; N - количество зон охлаждения; H - ширина заготовки, м; V - скорость вытягивания заготовки, м/мин; T1 - температура поверхности заготовки на выходе из последней зоны охлаждения, oC; T2 - температура металла в промежуточном ковше, oC. 9 табл.

Способ непрерывного литья заготовок на машинах криволинейного типа, включающий подачу из промежуточного ковша стали, содержащей углерод, кремний, марганец и алюминий, в кристаллизатор, вытягивание из него заготовки и охлаждение ее по зонам путем подачи воды на поверхность заготовки со стороны большого и малого радиусов, отличающийся тем, что расход воды по зонам определяют из выражения

где F - общий расход воды, которую подают на поверхность заготовки в зонах охлаждения со стороны большого и малого радиуса, м3/ч;

i - индекс, определяющий номер зоны вторичного охлаждения;

kij - (k1i, . . . , k5i), - эмпирические коэффициенты, различные для большого и малого радиусов, зависящие от процентного содержания химических элементов в стали, определяемые по формуле

kij = aij • exp ([C]) + bij • exp ([Si]) + cij exp ([Mn]) + dij • exp ([Al]) + eij,

где aij, bij, cij, dij, eij - коэффициенты, полученные опытным путем;

[C] , [Si] , [Mn], [Al] - содержание углерода, кремния, марганца и алюминия в стали, %;

N - количество зон охлаждения;

H - ширина заготовки, м;

V - скорость вытягивания заготовки, м/мин;

T1 - температура поверхности заготовки на выходе из последней зоны охлаждения, oC;

T2 - температура металла в промежуточном ковше, oC.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ непрерывного литья заготовок | 1988 |

|

SU1666269A1 |

| Способ непрерывной разливки металла | 1988 |

|

SU1540931A1 |

| Способ разливки металлов и сплавов | 1974 |

|

SU472745A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ НА МАШИНЕ КРИВОЛИНЕЙНОГО ТИПА | 1992 |

|

RU2027540C1 |

| RU 2000167 C, 07.09.1993 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Станок для гибки трубных панелей | 1974 |

|

SU476914A1 |

Даты

2001-09-20—Публикация

1999-10-04—Подача