Изобретение относится к черной металлургии, конкретнее к химическому составу анизотропной электротехнической /трансформаторной/ стали, выплавляемой в конвертере и предназначенной для непрерывной разливки в слябы и последующей их прокатки и термообработки.

Наиболее близкой по технической сущности является анизотропная электротехническая сталь, содержащая, мас.%.: углерод 0,035-0,050; кремний 2,9-3,3; фосфор менее 0,015; алюминий 0,011-0,017; азот 0,008-0,012; сера менее 0,007; никель и/или хром 0,06-0,18; марганец менее 0,32; медь менее 0,6; остальное - железо. При этом Mn/S более 20,0; Сu/Мn более 1,5. /См. Международную заявку РСТ/КР 94/00160, кл. С 21 D 8/12, опубликована 01.05.1996/.

Недостатком известной стали являются высокие ваттные потери и низкая индукция магнитопроводов из известной стали, в том числе трансформаторов. Это объясняется отсутствием в химическом составе известной стали титана, кислорода и кальция. В этих условиях происходит образование в известной стали низкотемпературных ингибиторных фаз типа AlN и Сu2S. Cказанное приводит в процессе нагрева и горячей прокатки непрерывно литых слябов к протеканию неконтролируемых процессов структуро- и текстурообразования, что вызывает формирование разнозернистой структуры и ухудшение необходимой направленной текстуры готовой металлопродукции.

Технический эффект при использовании изобретения заключается в повышении индукции и понижении удельных ваттных потерь трансформаторов, изготовляемых из заявляемой стали.

Указанный технический эффект достигается тем, что анизотропная электротехническая сталь содержит углерод, кремний, фосфор, алюминий, азот, серу, никель, хром, марганец, медь.

Сталь дополнительно содержит титан, кислород и кальций при следующем соотношении компонентов, мас.%: углерод 0,020-0,050; кремний 2,8-3,3; фосфор 0,005-0,020; алюминий 0,011-0,021; азот 0,007-0,015; сера ≤ 0,010; никель ≤ 0,10; хром ≤ 0,10; марганец 0,10-0,30; медь 0,3-0,6; титан 0,0005-0,005; кислород 0,001-0,005; кальций 0,0002-0,001; железо - остальное.

Повышение индукции и понижение удельных ваттных потерь трансформаторов, изготовляемых из заявляемой стали, будет происходить вследствие введения в ее химический состав титана, кислорода и кальция в указанных пределах, а также изменения и уточнения количества содержания в стали фосфора, углерода, кремния, алюминия, азота, серы, никеля, хрома, марганца и меди.

Введение в сталь титана и кислорода обеспечивает формирование высокотемпературных дисперсных фаз TiN и Аl2О3, обеспечивающих контроль структуро- и текстурообразования при нагреве и горячей обработке стали. Введение в сталь кальция обеспечивает глобуляризацию включений Аl2О3 и снижение их негативного влияния на величину удельных магнитных потерь.

Диапазон содержания в стали титана в пределах 0,0005-0,005 мас.% объясняется физико-химическими закономерностями текстуро- и структурообразования в стали при горячей прокатке и последующих термообработках. Нижний предел содержания титана в стали выбран для обеспечения необходимого количества ингибиторной фазы. При меньших значениях влияние содержания титана на процесс структуро- и текстурообразования на ранних стадиях горячей прокатки стали не сказывается.

При больших значениях будет происходить увеличение количества крупных, не удаляемых в процессе рафинировочного отжига включений TiN, увеличивающих величину магнитных потерь в трансформаторах. Кроме того, титан связывает часть азота, необходимого для формирования частиц АlN, служащих ингибиторной фазой, что приводит к ухудшению текстуры в стали и к снижению величины магнитной индукции.

Легирование стали фосфором в пределах 0,005-0,020 мас.% объясняется необходимостью повышения штампуемости листовой стали.

Введение кислорода в сталь в пределах 0,001-0,005 мас.% осуществляется в процессе продувки кислородом при выплавке стали в конвертере. При меньших значениях не будет обеспечиваться необходимое количество дисперсных включений Аl2О3. При больших значениях будет происходить увеличение количества трудноудалимых оксидов алюминия, что приводит к ухудшению магнитных свойств стали.

Введение в сталь кальция в пределах 0,0002-0,001 мас.% объясняется необходимостью уменьшения негативного влияния включений Аl2О3 на магнитные свойства стали. При меньших значениях не будет обеспечиваться улучшение (глобуляризация) включений окислов алюминия. При больших значениях не будет обеспечиваться предотвращение образования избыточного количества окислов алюминия.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого изобретения с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию “изобретательский уровень”.

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Реализация изобретения осуществляется следующим образом.

Пример. Анизотропная электротехническая сталь выплавляется в конвертере емкостью 160 т. В процессе выплавки сталь продувается кислородом сверху через погружную форму с расходом 2-4 м3/мин·т стали. После выпуска в сталеразливочный ковш сталь подвергают внепечной обработке. Затем сталь разливают на установках непрерывной разливки в слябы сечением 240-1250 мм. После разливки слябы подвергают горячей прокатке и необходимой термообработке.

Разливаемая анизотропная электротехническая сталь содержит, мас.%: углерод 0,020-0,050; кремний 2,8-3,3; фосфор 0,005-0,020; алюминий 0,011-0,021; азот 0,0070-0,015; сера ≤ 0,010; никель ≤ 0,10; хром ≤ 0,10; марганец 0,10-0,30; медь 0,3-0,6; титан 0,0005-0,005; кислород 0,001-0,005; кальций 0,0002-0,001; железо - остальное.

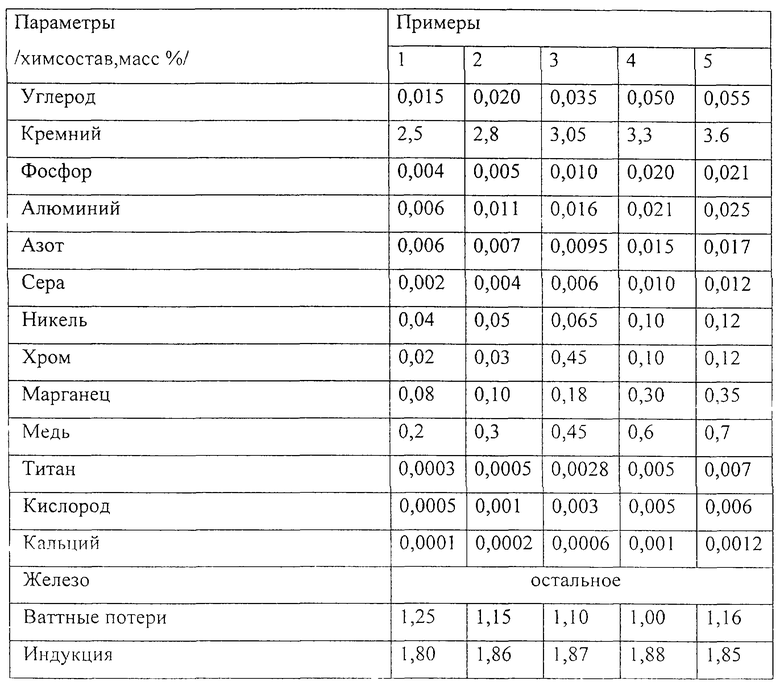

В таблице приведены примеры осуществления изобретения.

В первом и пятом примерах вследствие несоблюдения необходимого состава сформировалась неудовлетворительная текстура и структура стали, что привело к снижению величины магнитной индукции и увеличению удельных ваттных потерь.

В оптимальных примерах 2-4 вследствие необходимого химического состава стали обеспечивается повышение индукции и снижение удельных ваттных потерь трансформаторов, изготовляемых из этой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2397271C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2463374C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2426813C1 |

| Способ производства горячекатаного листового проката | 2023 |

|

RU2813917C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА С ПОВЫШЕННЫМ СОПРОТИВЛЕНИЕМ ВОДОРОДНОМУ И СЕРОВОДОРОДНОМУ РАСТРЕСКИВАНИЮ | 2011 |

|

RU2471003C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ ВЫСОКОПРОЧНОЙ ХЛАДОСТОЙКОЙ СТАЛИ | 2009 |

|

RU2439173C2 |

Изобретение относится к черной металлургии, конкретнее к химическому составу анизотропной электротехнической (трансформаторной) стали, выплавляемой в конвертере и предназначенной для непрерывной разливки в слябы и последующей их прокатки и термообработки. Задача изобретения заключается в повышении индукции и понижении удельных ваттных потерь трансформаторов, изготавляемых из заявляемой стали. Указанный технический эффект достигается тем, что анизотропная электротехническая сталь содержит углерод, кремний, фосфор, алюминий, азот, серу, никель, хром, марганец, медь. Сталь дополнительно содержит титан, кислород и кальций при следующем соотношении компонентов, мас.%: углерод 0,020-0,050; кремний 2,8-3,3; фосфор 0,005-0,020; алюминий 0,011-0,021; азот 0,007-0,015; сера ≤ 0,010; никель ≤ 0,10; хром ≤ 0,10; марганец 0,10-0,30; медь 0,3-0,6; титан 0,0005-0,005; кислород 0,001-0,005; кальций 0,0002-0,001; железо – остальное. Изобретение обеспечивает возможность контроля структуро- и текстурообразования при нагреве и горячей обработке стали. 1 табл.

Анизотропная электротехническая сталь, содержащая углерод, кремний, фосфор, алюминий, азот, серу, никель, хром, марганец, медь, отличающаяся тем, что сталь дополнительно содержит титан, кислород и кальций при следующем соотношении компонентов, мас.%:

Углерод 0,020-0,050

Кремний 2,8-3,3

Фосфор 0,005-0,020

Алюминий 0,011-0,021

Азот 0,007-0,015

Сера ≤0,010

Никель ≤0,10

Хром ≤0,10

Марганец 0,10-0,30

Медь 0,3-0,6

Титан 0,0005-0,005

Кислород 0,001-0,005

Кальций 0,0002-0,001

Железо Остальное

| Устройство для сбрасывания бревен | 1977 |

|

SU709470A1 |

| СТАЛЬ КРЕМНИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ И СПОСОБ ЕЕ ОБРАБОТКИ | 1996 |

|

RU2096516C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ (ВАРИАНТЫ) | 1992 |

|

RU2074900C1 |

| АНИЗОТРОПНАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2181786C1 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1987 |

|

SU1482962A1 |

Авторы

Даты

2004-05-10—Публикация

2002-08-27—Подача