Изобретение относится к атомной энергетике и может найти применение на предприятиях по изготовлению тепловыделяющих элементов (твэлов) и сборки их в тепловыделяющие сборки (ТВС) для ядерных реакторов, преимущественно РБМК, ВВЭР-1000, ВВЭР-440 и др.

Известно, что оболочки твэлов, изготовленные из сплава циркония с 1% ниобия, взаимодействуют с окружающей средой, в частности с кислородом, водородом и водой, с усилением взаимодействия при повышенных температурах (см. «Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов» под ред. Ф.Г.Решетникова, кн.1, М., Энергоатомиздат, 1995 г., стр.159). Известен способ поверхностной обработки твэлов в циркониевой оболочке, включающий их химическое травление в смеси азотной и плавиковой кислот, промывку и автоклавирование в дистиллированной воде при температуре 300°С в течение 72 часов с получением на поверхности твэлов прочной и плотной оксидной пленки черного цвета, толщиной 0,3-0,5 мкм (см. «Разработка, производство и эксплуатация твэлов энергетических реакторов» под ред. Ф.Г.Решетникова, кн.1, М., Энергоатомиздат, 1995 г., стр.164).

Способ обеспечивает удаление радиоактивных загрязнений с поверхности твэлов, однако недостатком известного способа является громоздкость оборудования, невысокая производительность и невозможность автоматизации процесса.

Известен способ поверхностной обработки твэлов в циркониевой оболочке, включающий жидкостную обработку, анодирование с использованием в качестве электролита 0,5%-ного раствора NaOH с образованием оксидной пленки, промывку и сушку (см. там же, стр.164-165). Жидкостную обработку в известном способе осуществляют путем химического травления в смеси кислот (HNO3+HF) с обработкой в растворе щелочи (около 500 г/л) с последующей промывкой водой и сушкой твэлов.

Все процессы, в том числе и анодирование, легко автоматизируются, обладают высокой производительностью, однако в отличие от автоклавирования при анодировании не происходит достаточной очистки поверхности оболочек от фтора, который вызывает коррозию оболочек из циркониевого сплава (см. там же, стр.164).

Наиболее близким по технической сущности и достигаемому эффекту является способ поверхностной обработки твэлов в циркониевой оболочке, включающий их жидкостную обработку с образованием пленки и сушку твэлов (см. патент RU 2153202 МПК 7 G 21 C 21/02, С 23 G 3/04 по заявке 98107072/06 от 14.04.1998, опубл. 20.07.2000 «Способ поверхностной обработки твэлов в циркониевой оболочке»).

Способ обеспечивает удаление с поверхности твэлов радиоактивных загрязнений и исключает при жидкостной обработке твэла применение смеси кислот (HNO3+HF) за счет нагрева и четырехкратной ультразвуковой обработки его в воде в магнитострикционных преобразователях. Однако при этом не исключается анодирование с последующей двухкратной ультразвуковой обработкой твэла в магнитострикционных преобразователях. Образовавшаяся при анодировании на поверхности твэла защитная окисная пленка защищает поверхность твэла от воздействия окружающей газовой среды, но при механическом перемещении твэла через ячейки дистанционирующих решеток при сборке твэлов в ТВС окисная пленка не предохраняет поверхность твэла от задиров о кромки ячеек.

Известно, что цирконий склонен к язвенной коррозии даже при отсутствии коррозионной среды при истирании между соприкасающимися поверхностями (см. «Металлургия циркония». Пер. с англ. Под ред. Г.А.Меерсона и Ю.В.Гагаринского. М., Издательство иностранной литературы, 1959 г., стр.298).

Задиры, возникшие на поверхности твэла, могут привести к его разгерметизации.

Для осуществления способа-прототипа требуется применение громоздкой системы оборудования перекачки, хранения, переработки, занимающих значительные производственные площади, большого расхода реагентов, электроэнергии и трудозатрат, удорожающих стоимость передела.

Удаление радиоактивных загрязнений с поверхности твэлов, обеспечиваемое способом-прототипом, достигается слишком большой ценой.

Технической задачей является повышение производительности и снижение стоимости передела за счет сокращения технологического цикла, повышение надежности хранения, качества сборки твэлов в ТВС и удаления радиоактивных загрязнений с поверхности твэлов.

Эта техническая задача решается тем, что в способе поверхностной обработки тепловыделяющих элементов в циркониевой оболочке, включающем их жидкостную обработку с образованием пленки и сушку тепловыделяющих элементов; согласно изобретению жидкостную обработку поверхности тепловыделяющих элементов с образованием пленки осуществляет их окунанием вертикально нижними заглушками вниз в горячий раствор поливинилового водорастворимого лака с выдержкой в вертикальном положении после выемки из раствора поливинилового лака на период их транспортировки на сушку, при которой при стекании лака сверху вниз на поверхности тепловыделяющего элемента образуется и фиксируется при сушке пленка в виде конусного утолщения поливинилового лака от верхней до нижней заглушки с адгезией радиоактивных загрязнений с поверхности тепловыделяющего элемента в пленку поливинилового лака, конусообразную с утолщением к нижней заглушке поливиниловую пленку покрывают водным раствором глицерина, частично поверхностный слой поливиниловой пленки растворяют, образуют жидкий слой смеси глицерина и поливинилового лака на твердой основе поливинилового лака, способствующего качественной без задиров поверхности тепловыделяющего элемента установке последнего проталкиванием через соосные ячейки параллельно установленных дистанционирующих решеток нижней заглушкой с конусным максимальным утолщением поливинилового лака вперед, через все дистанционирующие решетки и минимальным утолщением у верхней заглушки через одну дистанционирующую решетку с выравниванием поливиниловой пленки по всей длине тепловыделяющего элемента, удаление смеси глицерина и поливинилового лака вместе с радиоактивными загрязнениями перед упаковкой в герметичную тару осуществляют острым паром в горячей воде с промывкой в дистиллированной воде и сушкой, а образование защитной окисной пленки на поверхности тепловыделяющих элементов тепловыделяющих сборок непосредственно в ядерном реакторе осуществляют за первые 72 часа работы ядерного реактора при 300°С в водном теплоносителе. Другими отличиями является то, что:

- раствор поливинилового лака содержит поливиниловый спирт 70-75 г/дм3, остальное - дистиллированная вода при 80-90°С;

- сушку поливинилового лака на твэлах осуществляют при 90-100°С;

- используют смесь, содержащую:

дистиллированная вода в % - 20-40,

глицерин в % - 80-60;

- отмывку тепловыделяющей сборки осуществляют при 90-100°С;

- сушку тепловыделяющей сборки осуществляют при 100-130°С.

Использование изобретения позволит:

- повысить производительность за счет сокращения технологического цикла;

- снизить стоимость передела за счет ликвидации громоздкой технологической схемы;

- повысить надежность хранения, качество сборки твэлов в ТВС и обеспечить удаление радиоактивных отходов с поверхности твэлов.

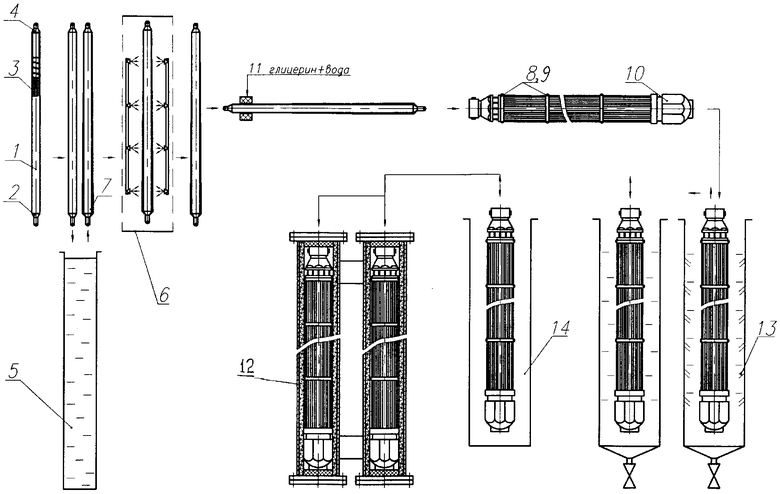

На чертеже представлена схема технологического цикла поверхностной обработки твэлов.

Способ осуществляют следующим образом. Тепловыделяющий элемент 1 с нижней заглушкой 2 после снаряжения в него таблеток 3 ядерного топлива и загерметизированный верхней заглушкой 4 может содержать на своей поверхности радиоактивные загрязнения, которые при транспортировке ТВС на атомные станции являются недопустимыми. В связи с этим тепловыделяющие элементы 1 подвергают жидкостной обработке окунанием вертикально нижними заглушками 2 вниз в горячий 80-90°С раствор 5 поливинилового водорастворимого лака, содержащего поливиниловый спирт 70-75 г/дм3, остальное - дистиллированная вода.

После выемки тепловыделяющих элементов 1 (возможно пучком) из раствора поливинилового лака их транспортируют на сушку 6 при 90-100°С. Во время транспортировки поливиниловый лак стекает сверху вниз и образует на поверхности тепловыделяющих элементов 1 конусные утолщения 7 от верхней заглушки 4 к нижней заглушке 2, которые фиксируются при сушке 6 с адгезией радиоактивных материалов с поверхности тепловыделяющего элемента 1 в пленку поливинилового лака - конусное утолщение 7. Твэлы 1 после сушки 6 могут храниться длительное время до их установки в соосные ячейки 8 дистанционирующих решеток 9 тепловыделяющей сборки 10.

Конусообразную с утолщением к нижней заглушке 2 поливиниловую пленку 7 покрывают водным раствором глицерина 11 с содержанием в % глицерина - 80-60, остальное - дистиллированная вода 20-40.

Частично поверхностный слой поливиниловой пленки - конусного утолщения 7 растворяют, образуют слой смеси глицерина и поливинилового лака на твердой основе поливинилового лака, способствующего качественной без задиров поверхности тепловыделяющего элемента 1 установке последнего проталкиванием через соосные ячейки 8 параллельно установленных дистанционирующих решеток 9 ТВС-10.

Установку проталкиванием тепловыделяющего элемента через соосные ячейки 8 осуществляют нижней заглушкой 2 с конусным максимальным утолщением 7 поливинилового лака вперед через все дистанционирующие решетки 9 и минимальным утолщением у верхней заглушки 4 через одну дистанционирующую решетку 9. У ТВС ядерного реактора ВВЭР-1000 дистанционирующих решеток пятнадцать.

В процессе сборки утолщение 7 у нижней заглушки 2 проходит все пятнадцать дистанционирующих решеток, а минимальное утолщение поливинилового лака у верхней заглушки 4 только одну дистанционирующую решетку.

Происходит выравнивание поливиниловой пленки по всей длине тепловыделяющего элемента 1 без повреждения его поверхности. Перед упаковкой в герметичную тару 12 ТВС 10 подвергают промывке 13 в горячей дистиллированной воде при 90-100°С острым паром с удалением с поверхности тепловыделяющих элементов глицерина, поливинилового лака вместе с радиоактивными загрязнениями, промывке в дистиллированной воде и сушке 14 ТВС-10 при 100-130°С. После установки ТВС-10 в ядерный реактор за первые 72 часа его работы при 300°С в водном теплоносителе на поверхности тепловыделяющих элементов образуют защитную окисную пленку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2002 |

|

RU2228550C2 |

| СПОСОБ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩУЮ СБОРКУ | 1999 |

|

RU2181220C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| СПОСОБ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2195720C2 |

| Способ изготовления тепловыделяющей сборки ядерного реактора | 2019 |

|

RU2806658C2 |

| Тепловыделяющая сборка ядерного реактора и способ ее изготовления | 2024 |

|

RU2829499C1 |

| СПОСОБ НАНЕСЕНИЯ ЛАКОВОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ (ТВЭЛОВ) С ОБОЛОЧКАМИ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ ПЕРЕД СНАРЯЖЕНИЕМ ИХ В КАРКАС ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ (ТВС) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2537951C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ЗАДИРОВ НА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТАХ И ДИСТАНЦИОНИРУЮЩАЯ РЕШЕТКА | 1999 |

|

RU2175456C2 |

| СПОСОБ ЗАЩИТЫ ВНУТРИРЕАКТОРНЫХ ЭЛЕМЕНТОВ ОТ РАЗРУШЕНИЯ | 2001 |

|

RU2195027C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2189644C2 |

Изобретение относится к ядерной технике, в частности к изготовлению тепловыделяющих элементов для тепловыделяющих сборок ядерного реактора. Техническим результатом изобретения является повышение производительности и снижение стоимости передела за счет сокращения технологического цикла, повышение надежности хранения, качества сборки твэлов в ТВС и удаление радиоактивных загрязнений с поверхности твэлов. Жидкостную обработку поверхности твэлов с образованием пленки осуществляют окунанием вертикально в горячий раствор поливинилового водорастворимого лака с выдержкой. Образовавшуюся пленку покрывают водным раствором глицерина. Частично растворенная пленка в смеси с глицерином способствует качественной установке твэлов в дистанционирующие решетки нижней заглушкой с конусным утолщением лака вперед. Удаляют пленку вместе с радиоактивным загрязнением перед упаковкой острым паром в горячей воде с промывкой в дистиллированной воде и сушкой. 1 н. и 5 з.п. ф-лы, 1 ил.

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ЦИРКОНИЕВОЙ ОБОЛОЧКЕ | 1998 |

|

RU2153202C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ЗАДИРОВ НА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТАХ | 2000 |

|

RU2179760C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ЗАДИРОВ НА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТАХ | 2000 |

|

RU2194314C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ДЛЯ ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2201627C2 |

| Устройство для сборки резьбовых соединений | 1985 |

|

SU1337244A1 |

Авторы

Даты

2005-12-10—Публикация

2003-10-31—Подача