Изобретение относится к атомной промышленности и может найти применение на предприятиях изготовления тепловыделяющих элементов (твэл), для ядерных водо-водяных энергетических реакторов (ВВЭР).

Известна автоматическая линия изготовления твэлов, содержащая устройства:

- подготовки оболочек к снаряжению со сваркой заглушки к одному концу оболочки;

- снаряжения столба топливных таблеток в открытый конец оболочки;

- запрессовки фиксаторов в открытый конец снаряженной оболочки;

- герметизации открытого конца снаряженной оболочки с механизмом подачи заглушки и сварки ее к оболочке под давлением инертного газа под оболочкой;

- контроля и разбраковки по давлению внутри оболочки твэлов, размещенного после устройства герметизации;

- контроля и разбраковки по наличию внутренних компонентов;

- поверхностной обработки, размещенных в едином потоке, снабженных транспортными средствами проводки с устройства на устройство и устройствами для вывода отбракованных твэлов (см. Патент ЕР 0192137, МПК G 21 C 21/02, 1986г. ).

Известная автоматическая линия изготовления твэлов не предусматривает в едином технологическом потоке размещение механизма зачистки сварного шва после сварки заглушки к одному из концов трубки-оболочки в устройстве подготовки оболочки к снаряжению, что приводит к сокрытию возможных дефектов сварки, т. е. последние выявляются после зачистки, кроме того, на известной линии возможно изготавливать твэлы ВВЭР-1000, либо твэлы ВВЭР-440, т.е. они имеют разную длину (3837 мм и 2500 мм), а линия предусматривает изготовление твэлов одного размера.

Известна автоматическая линия изготовления тепловыделяющих элементов (см. Патент Российской Федерации 2070740, МПК G 21 C 21/02 от 17.05.1994, опубл. 20.12.1996), содержащая:

- установку подготовки оболочек к снаряжению твэлов, включающую наклонный реечный стол, вдоль которого в технологической последовательности размещены механизмы отрезки трубок с двух сторон в размер оболочки для твэла, механизм контроля длины трубки-оболочки, механизм калибровки одного конца трубки-оболочки, примыкающие к наклонному столу смежные ванны обезжиривания и сушки наружной и внутренней поверхностей трубки-оболочки, примыкающий к ваннам наклонный реечный стол, вдоль которого в технологической последовательности размещены механизм запрессовки заглушки в калиброванный конец трубки-оболочки, механизм взвешивания оболочки, установку электронно-лучевой сварки заглушки к оболочке, механизм зачистки сварного шва, механизм ультразвукового контроля сварного шва;

- установку виброснаряжения столба топливных таблеток в открытый конец оболочки с механизмом укладки и досылки оболочек на снаряжение и съема снаряженных оболочек;

- устройство очистки открытого конца снаряженной оболочки;

- устройство запрессовки фиксаторов в открытый конец снаряженной оболочки;

- установку герметизации открытого конца снаряженной оболочки с механизмом подачи заглушки и сваркой ее к оболочке под давлением инертного газа под оболочкой;

- механизм контроля и разбраковки по давлению внутри оболочки твэла, по наличию внутренних компонентов;

- установку поверхностной обработки с оксидированием поверхности оболочки твэла, снабженных средствами проводки с устройства на устройство, вывода бракованных твэлов и системой автоматики.

Автоматическая линия устраняет недостатки известной линии в части зачистки сварных швов на оболочках после электронно-лучевой сварки заглушки к оболочке, но не может быть использована для изготовления твэлов двух модификаций для ядерного реактора ВВЭР-1000 и ВВЭР-440 из-за разных длин твэлов.

В известной линии предусмотрено размещение механизма взвешивания трубки-оболочки перед электронно-лучевой сваркой заглушки к оболочке, однако не предусмотрено взвешивание снаряженной оболочки, т.е. учет снаряженного ядерного топлива осуществляется только по длине снаряженного столба топливных таблеток, но не по его весу, что не исключает колебаний массы топлива в твэле и недопустимых локальных всплесков энерговыделения по высоте твэла при его работе в активной зоне ядерного реактора (см. "Разработка, производство и эксплуатация энергетических реакторов". Книга 1 под ред. Ф.Г. Решетникова. М.: Энергоатомиздат, 1995г. с.213).

В технических решениях по патенту ЕР 0192137 и по патенту RU 2070740 предусмотрен контроль и разбраковка по наличию внутренних компонентов, осуществляемой после герметизации твэла, т.е. если при контроле будет выявлен брак по сплошности топливного столба, суммарному и единичному зазору между топливными таблетками, сколам, крошке топливных таблеток, наличию фиксаторов и т.д., то потребуется расчехловка твэла с разрушением оболочки и возможным частичным разрушением топливных таблеток при расчехловке твэла.

Кроме того, из-за большой длины трубки-оболочки - 3837 мм и малой осевой жесткости, практически равной нулю, при взвешивании использовались двое весов с двумя соосными ложементами во избежание прогиба и деформации трубки-оболочки, что создавало известные трудности при выполнении этой операции из-за требуемого согласования двух весов на один вес - трубки-оболочки, т.е. требовалось постоянно соблюдать соосность весов, нахождение грузоподъемных устройств на одной прямой, перпендикулярной оси весов, и на одной высоте.

Допускаемая разность высот не должна была превышать 1 мм. При определении веса оболочки необходимо было суммировать показания двух весов. При массовом производстве любое отклонение выше перечисленных требований может вывести большое количество оболочек в брак по весу и сорвать производственный ритм или наоборот, выдать в годные оболочки бракованные по весу оболочки.

В процессе массового изготовления твэлов неизбежно применение нескольких установок электронно-лучевой сварки заглушки к оболочке, каждая из которых снабжена компьютерной системой, позволяющей поддерживать процесс с высокой точностью (по току луча, ускоряющему напряжению, по скорости вращения изделия и т.д. (см. "Разработка, производство и эксплуатация энергетических реакторов". Книга 1 под ред. Ф.Г. Решетникова. М.: Энергоатомиздат, 1995г. С. 208...212).

Присутствие оператора на каждой установке при компьютерной системе контроля обязательно, что требует соответственно увеличенных трудозатрат.

Наиболее близкой по технической сущности и достигаемому эффекту является автоматическая линия изготовления тепловыделяющих элементов (см. патент Российской Федерации RU 2155395, МПК7 G 21 С 21/02 от 17.02.1999, опубл. 27 августа 2000г.), содержащая:

- установку подготовки оболочек к снаряжению, включающую наклонный реечный стол, вдоль которого в технологической последовательности размещены механизмы отрезки трубок в размер оболочки, контроля длины трубки-оболочки, примыкающие к наклонному столу ванны обезжиривания, промывки и сушки, примыкающий к ваннам наклонный реечный стол, вдоль которого в технологической последовательности размещены механизм запрессовки заглушки в калиброванный конец трубки-оболочки (в дальнейшем оболочки), механизм взвешивания оболочки, установка электронно-лучевой заглушки к оболочке, механизм зачистки сварного шва, механизм ультразвукового контроля сварного шва и средства проводки с механизма на механизм с системой автоматики;

- установку виброснаряжения столба топливных таблеток в открытый конец оболочки с механизмами укладки и досылки оболочек на снаряжение и съема снаряженных оболочек;

- устройство зачистки открытого конца снаряженной оболочки;

- устройство запрессовки фиксаторов в открытый конец снаряженной оболочки;

- механизм контроля и разбраковки по внутренним компонентам;

- установку герметизации с контактной стыковой сваркой заглушки к снаряженной оболочке под давлением инертного газа гелия под оболочкой;

- механизм контроля и разбраковки по давлению внутри тепловыделяющего элемента;

- механизм ультразвукового контроля сварного шва;

- установку поверхностной обработки оболочки твэла;

- транспортные средства проводки с механизма на механизм годных оболочек твэлов, средства вывода бракованных твэлов и систему автоматики.

Автоматическая линия - прототип устраняет недостатки известных линий в части размещения механизма контроля и разбраковки снаряженной оболочки по внутренним компонентам непосредственно перед герметизацией, т.е. в случае выявления дефектов и отклонений от нормальных значений не представляет трудности вмешательства оператора по ликвидации отклонений без разрушения оболочки, т. к. на данный момент оболочка имеет открытый торец, по выпуску твэлов двух модификаций ВВЭР-1000 и ВВЭР-440 путем применения удлинителей для твэлов ВВЭР-440 и смещения датчиков, однако недостатки по отсутствию механизма взвешивания после снаряжения, использования двух весов для взвешивания оболочки и по обслуживанию электронно-лучевых установок остаются.

Технической задачей является автоматизация контроля и разбраковки снаряженных оболочек по весу топливного столба, исключения при этом колебаний массы топлива и недопустимых локальных всплесков энерговыделения при работе в активной зоне ядерного реактора, а также снижение трудозатрат при обслуживании электронно-лучевых установок сварки заглушки к оболочке.

Эта техническая задача решается тем, что в автоматической линии изготовления тепловыделяющих элементов, содержащей:

- установку подготовки оболочек к снаряжению, включающую наклонный реечный стол, вдоль которого в технологической последовательности размещены механизмы отрезки трубок в размер оболочки, контроля длины, калибровки одного конца трубки-оболочки, примыкающие к наклонному столу ванны обезжиривания, промывки и сушки, примыкающий к ваннам наклонный реечный стол, вдоль которого в технологической последовательности размещены механизм запрессовки заглушки в калиброванный конец трубки-оболочки (в дальнейшем оболочки), механизм взвешивания оболочки, установки электронной лучевой сварки заглушки к оболочке с компьютерными системами контроля электронно-лучевой сварки, механизм зачистки сварного шва, механизм ультразвукового контроля сварного шва и средства проводки с механизма на механизм с системой автоматики;

- установку виброснаряжения столба топливных таблеток в открытый конец оболочки с механизмами укладки и досылки оболочек на снаряжение и съема снаряженных оболочек;

- устройство зачистки открытого конца снаряженной оболочки;

- устройство запрессовки фиксаторов в открытый конец снаряженной оболочки;

- механизм контроля и разбраковки по внутренним компонентам;

- установку герметизации с контактной стыковой сваркой заглушки к снаряженной оболочке под давлением инертного газа гелия под оболочкой;

- механизм контроля и разбраковки по давлению внутри оболочки твэла;

- механизм ультразвукового контроля сварного шва;

- установку поверхностной обработки оболочки твэла;

- транспортные средства проводки с механизма на механизм годных оболочек твэлов, средства вывода бракованных твэлов и систему автоматики;

согласно изобретения перед установкой герметизации установлен механизм взвешивания снаряженной оболочки твэла с едиными весами и единым грузоприемным устройством с вертикальными стойками для укладки на них снаряженной оболочки твэла, между которыми размещены поворотные механизмы подачи снаряженной оболочки твэла на вертикальные стойки грузоприемного устройства и съема с них при вращении поворотных механизмов, механизм взвешивания снабжен компьютером и программируемым контроллером, осуществляющим остановку линии при несоответствии веса с заданным весом с разбраковкой как оболочки, так и снаряженной оболочки, компьютерные системы контроля установок электронно-лучевой сварки заглушки к оболочкам обеспечены выводами параметров контроля по току луча, ускоряющему напряжению, скорости вращения твэла на объединенный пульт с экраном показа всех параметров, и управления режимами сварки, объединенных в единую систему автоматического управления технологическими процессами с возможностью анализа и диагностирования составных частей электронно-лучевых установок.

Другими отличиями является то, что расстояние между стойками грузоприемного устройства, исключающее прогиб и деформацию оболочки твэла, составляет не более 250 мм.

Размещение механизма взвешивания непосредственно после снаряжения столба топливных таблеток в открытый конец оболочки позволяет определить вес столба топливных таблеток в каждой снаряженной оболочке и отбраковать снаряженные оболочки, у которых имеется несоответствие веса топливного столба с заданным, принять соответствующие меры к доснаряжению или изъятию таблеток из топливного столба до уровня заданного без разрушения оболочек, поскольку на данной операции снаряжения оболочка имеет открытый конец.

Компьютерная взаимосвязь между механизмами взвешивания оболочки и снаряженной оболочки позволяет определять чистый вес столба топливных таблеток в каждой снаряженной оболочке, что предотвращает выдачу в годные твэлов с перегрузом или недогрузом топливного материала топливных таблеток и исключит недопустимые локальные всплески энерговыделения при работе в активной зоне ядерного реактора.

Применение единых весов с единым грузоприемным устройством на операциях взвешивания оболочки вместо двух весов с двумя грузоприемными устройствами на каждой операции взвешивания позволит исключить регулировки соосности весов, соосности грузоприемных устройств, снизить трудозатраты на регулировку, вдвое уменьшить погрешность взвешивания и высвободить оборудование взвешивания.

Выполнение грузоприемного устройства с вертикальными стойками с расстоянием между стойками не более 250 мм позволит исключить прогиб и деформацию как оболочек, так и снаряженной оболочки, размещаемых на этих стойках.

Размещение между стойками поворотных механизмов подачи оболочек и снаряженных оболочек и снятия последних с механизмов взвешивания позволит автоматизировать этот процесс.

Снабжение механизмов взвешивания оболочки и снаряженной оболочки компьютером, программируемым контроллером с электрической связью позволит автоматизировать этот процесс и учитывать вес каждой оболочки и останавливать линию при несоответствии веса.

Объединение компьютерных систем контроля всех установок электронно-лучевой сварки с выводом параметров контроля на объединенный пульт с экраном показа всех параметров и управления режимами сварки позволит осуществлять технологический процесс с одного места оператора всеми установками электронно-лучевой сварки и осуществлять диагностику составных частей электронно-лучевых установок, что снизит трудозатраты.

На чертежах представлена:

- на фиг.1 - автоматическая линия изготовления твэлов;

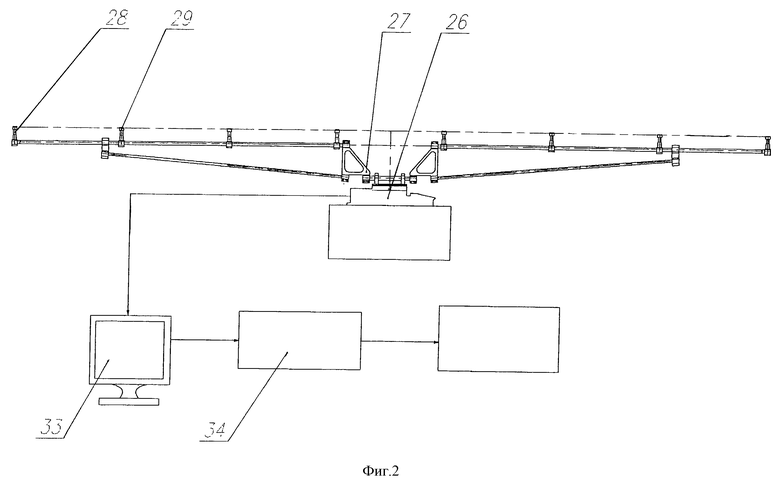

- на фиг.2 - структурная схема механизма взвешивания;

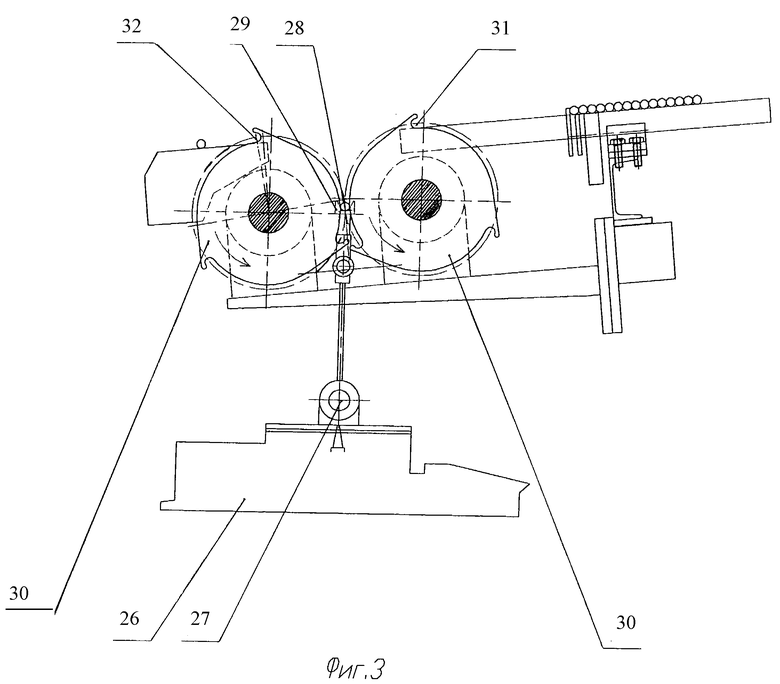

- на фиг.3 - механизм взвешивания.

Автоматическая линия изготовления тепловыделяющих элементов, содержащая установку подготовки оболочек 1 к снаряжению, включающую наклонный реечный стол 2, вдоль которого в технологической последовательности размещены механизмы отрезки 3 трубок в размер оболочки 1, контроля 4 длины, калибровки 5 одного конца трубки-оболочки 1, примыкающие к наклонному столу 2 ванны 6 обезжиривания, промывки и сушки, примыкающий к ваннам наклонный реечный стол 7, вдоль которого в технологической последовательности размещены механизм запрессовки 8 заглушки 9 в калибровочный конец трубки-оболочки 1 (в дальнейшем оболочки 1), механизм 10 взвешивания оболочки 1, установки 11 электронной лучевой сварки заглушки 9 к оболочкам 1 с компьютерными системами 12 контроля электронно-лучевой сварки, механизм зачистки 13 сварного шва, механизм ультразвукового контроля 14 сварного шва и средства проводки с механизма на механизм с системой автоматики (не показаны);

- установку 15 виброснаряжения столба топливных таблеток 16 в открытый конец оболочки 1 с механизмами укладки и досылки оболочек на снаряжение и съема снаряженных оболочек 1;

- устройство зачистки 17 открытого конца снаряженной оболочки 1;

- устройство запрессовки 18 фиксаторов 19 в открытый конец снаряженной оболочки 1;

- механизм 20 контроля и разбраковки по внутренним компонентам;

- установку 21 герметизации с контактной стыковой сваркой заглушки 22 к снаряженной оболочке 1 под давлением инертного газа гелия под оболочкой;

- механизм 23 контроля и разбраковки по давлению внутри тепловыделяющего элемента;

- механизм 24 ультразвукового контроля сварного шва;

- установку 25 поверхностной обработки твэла с его оксидированием;

- транспортные средства проводки с механизма на механизм годных оболочек и твэлов, средства вывода бракованных твэлов и систему автоматики (не показана).

Перед установкой герметизации 21 установлен механизм взвешивания снаряженной оболочки 1 твэла с едиными весами 26 и единым грузоприемным устройством 27 с вертикальными стойками 28 для укладки 29 на них снаряженной оболочки 1 твэла с расстоянием между стойками 28, исключающим прогиб и деформацию снаряженной оболочки 1 твэла, между которыми размещены поворотные механизмы 30 с местами 31 подачи снаряженной оболочки 1 твэлов на места 29 для твэлов грузоприемного устройства 27 при соосном совпадении осей мест 29, 31 для твэлов при вращении поворотного механизма 30 и съема оболочки 1 при совпадении осей мест 29, 32, механизм взвешивания снабжен компьютером 33 и программируемым контроллером 34.

На механизме взвешивания осуществлена выдача данных по чистому весу столбов топливных таблеток 16 без оболочки 1 каждого тепловыделяющего элемента с остановкой линии при несоответствии веса с заданным весом с разбраковкой как оболочки 1, так и снаряженной оболочки.

Компьютерные системы контроля 12 установок 11 электронно-лучевой сварки заглушки 9 к оболочкам 1 объединены с выводом параметров контроля по току луча, ускоряющему напряжению, скорости вращения твэла на объединенный пульт 35 с экраном показа всех параметров и управления режима сварки, объединенных в единую систему автоматического управления технологическим процессом с возможностью анализа и диагностирования составных частей электронно-лучевых установок.

Расстояние между вертикальными стойками 28 грузоприемного устройства 27, исключающее прогиб и деформацию оболочки 1 твэла, составляет не более 250 мм.

Поворотные механизмы 30 выполнены в виде насадок на валу с местами для твэлов 31, орбита вращения которых проходит через ось мест для твэлов 29 грузоприемного устройства 27 и оси приема и съема оболочки 1 с грузоприемного устройства.

Автоматическая линия изготовления тепловыделяющих элементов работает следующим образом.

По наклонному реечному столу 2 трубка поступает на механизм 3 отрезки трубок в размер оболочки 1, на механизм контроля 4 длины и на механизм 5 калибровки одного конца. После калибровки трубка-оболочка 1 в ваннах 6 проходит обезжиривание, промывку и сушку и поступает на реечный наклонный стол 7, где в калиброванный конец на механизме 8 запрессовки запрессовывается заглушка 9.

Оболочка 1 с запрессованной заглушкой 9 на механизме 10 взвешивается и на установке 11 электронно-лучевой сварки заглушки 9 приваривается к оболочке 1.

Компьютерные системы 12 контроля электронно-лучевой сварки установок 11 электронно-лучевой сварки заглушки 9 к оболочке 1 снабжены выводами параметров контроля по току луча, ускоряющему напряжению, скорости вращения твэла на объединенный пульт 35 с экраном показа всех параметров и управления режимами сварки, объединенных в единую систему автоматического управления технологическим процессом с возможностью анализа и диагностирования составных частей электронно-лучевых установок 11.

На механизме 13 зачистки осуществляется зачистка сварного шва, а на механизме 14 проверяют качество сварного шва ультразвуковым методом.

Транспортным средством оболочки 1 подаются на установку 15 виброснаряжения столбами топливных таблеток 16 одновременно шести оболочек в их открытые концы, а затем на устройство 17 зачистки открытого конца снаряженной оболочки от пыли топливного материала, на устройство 18 запрессовки фиксаторов 19 в открытый конец оболочки и на механизм 20 контроля и разбраковки по внутренним компонентам, где при несоответствии заданным компонентам снаряженная оболочка выводится из технологического процесса для принятия мер по комплектации компонентов, а годные снаряженные оболочки 1 направляются на механизм взвешивания на весах 26, где поворотным механизмом 30 с помощью мест 31 для твэлов снаряженная оболочка 1 укладывается в места 29 для твэл вертикальных стоек 28 грузоприемного устройства 27 механизма взвешивания.

Данные взвешивания поступают в компьютер 33 и программируемый контроллер 34, где уже имеются данные по весу взвешиваемой оболочки с механизма взвешивания 10 пустой оболочки 1.

При соответствии чистого веса столба топливных таблеток 16 заданному снаряженная оболочка 1 направляется на герметизацию, а в случае несоответствия веса снаряженная оболочка 1 выводится из потока для принятия мер по приведению веса в соответствии с заданным.

Вторым поворотным механизмом 30 с помощью мест 32 для твэлов снаряженная оболочка 1 снимается с мест 29 для твэлов и в установке 21 осуществляется контактно-стыковая сварка заглушки 22 к оболочке 1 под давлением гелия под оболочкой.

После контроля давления газа под оболочкой на механизме 23 годная загерметизированная снаряженная оболочка 1 твэла направляется на ультразвуковой контроль на механизм 24, а брак с механизма 23 и механизма 24 выводится из технологического процесса.

После оксидирования поверхности оболочки твэла на установке 25 поверхностной обработки твэлы направляются на сборку тепловыделяющих сборок.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2459292C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 2001 |

|

RU2216058C2 |

| СПОСОБ КОНТРОЛЯ, РАЗБРАКОВКИ И ПЕРЕРАБОТКИ БРАКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2195722C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2231836C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 1995 |

|

RU2107960C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2002 |

|

RU2228550C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2248054C2 |

Изобретение относится к атомной промышленности и может найти применение на предприятиях по изготовлению тепловыделяющих элементов для ядерных реакторов. Технический результат: автоматизация контроля и разбраковки снаряженных оболочек по весу топливного столба, исключение при этом колебаний массы топлива и недопустимых локальных всплесков энерговыделения в активной зоне при работе ядерного реактора, снижение трудозатрат при обслуживании электронно-лучевых установок сварки заглушки к оболочке. В автоматической линии перед установкой герметизации установлен механизм взвешивания снаряженной оболочки тепловыделяющего элемента с едиными весами и единым грузоприемным устройством с вертикальными стойками для укладки на них снаряженной оболочки тепловыделяющего элемента. Между стойками размещены поворотные механизмы подачи снаряженных оболочек на вертикальные стойки грузоприемного устройства и съема с них при вращении поворотных механизмов. Механизм взвешивания снабжен компьютером и программируемым контроллером. Программируемый контроллер осуществляет остановку линии при несоответствии веса заданному весу с разбраковкой как оболочки, так и снаряженной оболочки. 1 з.п.ф-лы, 3 ил.

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| ПЕРЕПЛЕТЕННОЕ БУМАЖНОЕ ИЗДЕЛИЕ С ФУНКЦИОНАЛЬНЫМИ ПОВЕРХНОСТЯМИ | 1996 |

|

RU2145549C1 |

| RU 2070740 С1, 20.12.1996 | |||

| АВТОМАТ ДЛЯ МОЙКИ, СУШКИ И НАНЕСЕНИЯ ЛЮМИНОФОРА НА ТРУБЧАТОЕ СТЕКЛО | 0 |

|

SU391642A1 |

| МЕХАНИЗИРОВАННАЯ КРЕПЬ | 0 |

|

SU192137A1 |

Авторы

Даты

2003-11-20—Публикация

2001-04-23—Подача