Настоящее изобретение относится к способу получения углеводородов из смеси монооксида углерода и водорода. Настоящее изобретение, в частности, относится к способу получения углеводородов из смеси монооксида углерода и водорода, имеющей определенное молярное отношения Н2/СО.

Смеси водорода и монооксида углерода часто относят к синтез-газу. Такой синтез-газ может быть использован в многочисленных хорошо известных способах для получения большого ряда органических соединений, содержащих углерод, водород и необязательно кислородные фрагменты.

Способ получения парафиновых углеводородов из смеси монооксида углерода и водорода (синтез-газа) общеизвестен как синтез Фишера-Тропша. Указанный способ синтеза включает контактирование синтез-газа при повышенных температуре и давлении с катализатором, содержащим в качестве каталитически активного компонента металл VIII группы, в частности Fe, Ni, Ru и Со, с получением парафиновых углеводородов. Подробное описание примера такого синтеза Фишера-Тропша может быть найдено в ЕР-А-0428223 и ЕР-А-0174696.

В указанном выше способе синтеза Фишера-Тропша, в частности в способе с использованием катализатора, содержащего Ni, Ru или Со и не имеющего активности по конверсии СО, синтез-газ обычно расходуется при молярном расходном отношении H2/CO, равном 2,0-3,0, в частности 2,0-2,3, зависящем, главным образом, от длины образующихся парафиновых углеводородов. Следует иметь в виду, что, когда в данном способе синтеза Фишера-Тропша синтез-газ расходуется при молярном расходном отношении H2/CO, равном, например, 2,1, а также для избежания избытка Н2 или СО, молярное отношение в загрузке Н2/СО должно быть предпочтительно равно 2,1.

В настоящем изобретении решается проблема, заключающаяся в том, что исходный синтез-газ, имеющий молярное отношение Н2/СО, равное 2,1, не является легкодоступным и может быть получен только при неприемлемо высоких расходах.

В данной области известен ряд способов получения синтез-газа. Молярное отношение Н2/СО в синтез-газе может широко изменяться в зависимости от способа получения синтез-газа и от вида исходного органического сырья тонких способов. Если в качестве исходного органического сырья в таком способе используется уголь, молярное отношение Н2/СО в полученном синтез-газе обычно ниже, чем в случае использования в качестве исходного органического сырья природного газа. В способе риформинга метана с водяным паром, в котором в качестве исходного органического сырья используется природный газ, обычно получается синтез-газ, имеющий молярное отношение H2/CO, равное, по меньшей мере, 3. Способ, включающий частичное окисление природного газа, или автотермическое или каталитическое окисление, обычно обеспечивает получение синтез-газа, имеющего молярное отношение Н2/СО, равное 1,7. В способе частичного окисления при использовании в качестве исходного органического сырья угля или кубовых остатков обычно получается синтез-газ, имеющий молярное отношение Н2/СО, равное 0,5.

Соответственно для получения синтез-газа, имеющего молярное отношение Н2/СО, равное, например, 2,1, синтез-газ необходимо получать с использованием, по меньшей мере, двух различных способов, например, комбинации риформинга метана с водяным паром и частичного окисления природного газа и последующим смешиванием полученных таким образом двух смесей Н2/СО. Так, например, в ЕР-А-0168892 и ЕР-А-0178007 раскрыты энергетически эффективные способы получения синтез-газа из двух различных способов. Альтернативно синтез-газ можно получить одним способом получения синтез-газа и смешать полученный таким образом синтез-газ с отдельным потоком водорода или монооксида углерода до достижения требуемого отношения водорода к монооксиду углерода.

Следует понимать, что будет наиболее желательно использовать в способе синтеза исходный синтез-газ, который получен только из одного способа получения синтез-газа, причем без необходимости смешивать исходный синтез-газ с другим синтез-газом, имеющим другое отношение водорода к монооксиду углерода, или с отдельными потоками водорода или монооксида углерода.

В GB-A-2243616 раскрыт способ получения парафиновых и ароматических углеводородов из исходного углеродсодержащего сырья. Указанный способ включает превращение исходного углеродсодержащего сырья в синтез-газ, имеющий молярное отношение Н2/СО менее 2,1, частичное превращение синтез-газа в парафиновые углеводороды и превращение оставшегося синтез-газа в ароматические углеводороды. В способе получения парафиновых углеводородов синтез-газ расходуется при расходном отношении Н2/СО более высоком, чем отношение Н2/СО в загрузке, тогда как в способе получения ароматических углеводородов синтез-газ расходуется при расходном отношении H2/CO более низком, чем отношение H2/CO в загрузке. Как указано в этом документе, наиболее эффективная конверсия получается в том случае, когда общее расходное отношение Н2/СО является таким же, как отношение Н2/СО в загрузке.

В ЕР-А-0679620 описан по существу однократный синтез углеводородов взаимодействием Н2 и СО на первой стадии(ях) в присутствии неконвертирующего катализатора, отделением жидких продуктов и взаимодействии оставшихся газов и потоков в присутствии конвертирующего катализатора.

Примеры других хорошо известных способов получения органических продуктов из синтез-газа представляют способы получения кислородсодержащих углеводородов, подобных метанолу, высшим спиртам или простому диметиловому эфиру, и они хорошо известны в данной области.

В GB-A-2092172 раскрыт способ получения на первой стадии кислородсодержащих органических соединений из синтез-газа, имеющего молярное отношение H2/CO, равное, по меньшей мере, 0,5, и на второй стадии парафиновых углеводородов из неконвертированного синтез-газа с первой стадии. Полученные на первой стадии кислородсодержащие соединения могут быть использованы в качестве промежуточных соединений при производстве других органических соединений, подобных олефинам.

Получение олефинов непосредственно из синтез-газа хорошо известно специалистам в данной области. В US-А-4518707 и ЕР-А-0446035 раскрыты примеры таких способов получения.

В US-A-4624968 описан многостадийный способ Фишера-Тропша, предназначенный для получения парафиновых восков путем превращения на первой стадии синтез-газа в олефины и превращения на второй стадии олефинов и любого дополнительного синтез-газа в парафины. При использовании в одном каталитическом слое смеси необходимых различных катализаторов две стадии могут быть объединены в одну стадию. Считается, что этот двустадийный способ получения парафиновых углеводородов имеет преимущество, состоящее в том, что в результате его осуществления получают повышенные количества тяжелых углеводородов и уменьшенную селективность метана и этана по сравнению с одностадийным производством парафинов.

Одна из проблем, возникающих в способах, использующих в качестве исходного сырья синтез-газ, связана с получением побочных продуктов. В ЕР-А-0153781 описан двустадийный способ получения парафиновых углеводородов. На первой стадии используют катализатор, который способен давать продукт, содержащий лишь ограниченные количества побочных продуктов. Тем не менее, в продукте этого способа присутствуют побочные продукты. Образование побочных продуктов становится еще более значительной проблемой, если желательно получить органические продукты, используемые в химической промышленности. Так, например, если желательно получить олефиновые углеводороды, проблему будет представлять образование парафиновых углеводородов.

Побочные продукты могут быть отделены от требуемого продукта известными в данной области способами, такими как молекулярные сита, адсорбция, перегонка или промывка, но они являются относительно дорогостоящими и часто экономически невыгодными с точки зрения ограниченных объемов полученных побочных продуктов (т.е. экономия на масштабе отсутствует).

Желательно, чтобы побочные продукты способа синтеза с использованием в качестве исходного материала синтез-газа можно было бы отделить от основного продукта и использовать экономически выгодным способом.

Как и в случае отделения побочных продуктов, производство органических продуктов из синтез-газа также подчиняется принципу экономии на масштабе. Поэтому предпочтительно, чтобы производство органических продуктов из синтез-газа осуществлялось в большом масштабе. Однако, если желательно получить органические продукты, применяемые в химической промышленности, рынок сбыта может быть относительно небольшим по сравнению с масштабом, необходимым для осуществления получения таких экономически выгодных органических продуктов, и, следовательно, препятствующим экономичному производству таких продуктов.

Несмотря на завершенность исследований в этой области, а также изобилие публикаций, которые ежегодно публикуются в этой области, считается, что ни в одной из них не рассмотрено получение на первой стадии первого органического продукта и первого побочного продукта, и получение на второй стадии второго органического продукта и второго побочного продукта, и на третьей стадии, - например, отделение первого побочного продукта от первого органического продукта и смешивание первого побочного продукта с продуктом со второй стадии.

Настоящее изобретение, следовательно, предлагает способ получения, по меньшей мере, двух органических продуктов из синтез-газа

(i) превращением первой загрузки синтез-газа в первый органический продукт и первый побочный продукт;

(ii) превращением второй загрузки синтез-газа во второй органический продукт и второй побочный продукт;

(iii) отделением первого и/или второго побочного продукта соответственно от первого и/или второго органического продукта и

(iv) смешиванием первого и/или второго побочного продукта соответственно со вторым и/или первым органическим продуктом, где общие структурные формулы первого и второго органических продуктов независимо выбраны из групп соединений, классифицированных как олефины, парафины, алканолы, альдегиды и кетоны; синтез-газ, содержащий смесь водорода и монооксида углерода, имеет молярное отношение водорода к монооксиду углерода F, причем способ включает осуществление на первой стадии одной из следующих операций:

(а) превращения указанной первой загрузки синтез-газа в первый органический продукт и первый побочный продукт при условиях конверсии монооксида углерода Xi и молярном расходном отношении водорода к монооксиду углерода Fi, где Fi больше F, или

(b) превращения указанной второй загрузки синтез-газа во второй органический продукт и второй побочный продукт при условиях конверсии монооксида углерода Хii и молярном расходном отношении водорода к монооксиду углерода Fii, где Fii меньше F,

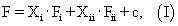

и подачи непревращенного монооксида углерода и водорода на вторую стадию, на которой осуществляют другую из операций (а) или (b), причем первую и вторую стадии осуществляют при таких условиях, чтобы удовлетворялось следующее соотношение:

где с имеет значение до 0,2.

Следует понимать, что указанное является в особенности выгодным, когда ценность первого или второго побочного продукта выше в смеси с соответственно вторым или первым органическим продуктом, чем наоборот. Примером является случай, когда, например, первый побочный продукт образует исходную смесь со вторым органическим продуктом, предназначенную для дальнейшей переработки.

На стадии (iii) способ предпочтительно включает отделение как первого, так и второго побочного продукта соответственно от первого и второго органического продукта. Более предпочтительно, способ дополнительно включает на стадии (iv) смешивание первого и второго побочного продукта соответственно со вторым и первым органическим продуктом.

Следует иметь в виду, что наиболее выгодно, если первый побочный продукт имеет такую же общую структурную формулу, как и второй органический продукт. Наиболее выгодно также, если второй побочный продукт имеет такую же общую структурную формулу, как и первый органический продукт. Поскольку количества полученных отдельных побочных продуктов могут быть слишком малыми для допустимой коммерческой эксплуатации, в частности в отдельных частях света, побочный продукт, смешанный с основным продуктом, т.е. с первым или вторым органическим продуктом, может очень хорошо подходить для коммерческой эксплуатации.

Обычно общие структурные формулы первого и второго органических продуктов независимо выбирают из групп соединений, классифицированных как олефины, парафины, алканолы, альдегиды или кетоны.

В дополнительном воплощении настоящего изобретения способ осуществляют так, что по существу весь синтез-газ расходуется и водород или монооксид углерода не остаются. В соответствии с дополнительным аспектом расходное отношение водорода к монооксиду углерода конверсии из синтез-газа в первый органический продукт выше, чем отношение в загрузке синтез-газа, тогда как расходное отношение конверсии во второй органический продукт ниже, чем отношение в загрузке синтез-газа.

В настоящем изобретении значение с предпочтительно равно до 0,1. Наиболее предпочтительно с равно 0. В данном случае с может иметь небольшое отрицательное значение, т.е. значение снижается до - 0,1 вследствие реакции конверсии СО на первой и/или второй стадии. Молярное расходное отношение в реакции конверсии СО (СО+Н2О→CO2+Н2) равно - 1. Следует понимать, что в значение терминов до 0,2 и до 0,1, как отмечалось выше, включены отрицательные значения до -0,1.

Следует иметь в виду, что Xi и Хii представляют общую конверсию монооксида углерода в расчете на присутствующий в синтез-газе монооксид углерода. Таким образом, конверсия монооксида углерода Xi подсчитывается делением общего количества монооксида углерода, превращенного в первом способе синтеза, т.е. в способе получения первого органического продукта, на общее количество монооксида углерода, первоначально присутствующего в синтез-газе. Конверсии Xi и Хii не являются обязательно такими же, как и конверсии за одно прохождение. Степень конверсии за одно прохождение может быть, например, ниже, вследствие петлей рециркуляции синтез-газа, имеющего различное молярное отношение водорода к монооксиду углерода.

Соответственно следует иметь в виду, что молярное отношение Н2/СО в первой или во второй загрузке синтез-газа необязательно является таким же, как молярное отношение Н2/СО в синтез-газе, полученном в способе производства синтез-газа. Так, например, молярное отношение Н2/СО в первой или во второй загрузке синтез-газа может быть изменено с помощью рециркулирующих потоков непревращенного синтез-газа. Как будет описано далее, при получении парафиновых углеводородов из синтез-газа может быть предпочтительным использование загрузки синтез-газа, имеющей молярное отношение Н2/СО, которое значительно ниже расходного отношения в способе синтеза. В предпочтительном воплощении изобретения, по меньшей мере, часть непревращенного монооксида углерода и водорода операции (а) или (b) представляет собой единственную загрузку синтез-газа для другой операции.

Описанный выше способ предпочтительно осуществляется с использованием в качестве исходного сырья синтез-газа, имеющего молярное отношение водорода к монооксиду углерода F менее 2,1. В предпочтительном воплощении синтез-газ получают из природного газа способом каталитического или автотермического частичного окисления, такие способы известны в данной области. Они имеют преимущество, состоящее в том, что получается синтез-газ, имеющий молярное отношение Н2/СО в диапазоне от 1,5 до 1,9. Это особенно выгодно, если желательно получить на одной стадии большие количества первого продукта, например парафиновых углеводородов, имеющего расходное отношение H2/CO, относительно близкое к молярному отношению в синтез-газе, и получить на второй стадии меньшие количества продуктов, используемых в качестве химического сырья и имеющих расходное отношение Н2/СО, относительно далекое от молярного отношения в синтез-газе. Примерами таких продуктов, используемых в качестве химического сырья, являются олефины и кислородсодержащие продукты. Соответственно в предпочтительном воплощении настоящего изобретения используется синтез-газ, имеющий молярное отношение водорода к монооксиду углерода F в диапазоне от 1,5 до 1,9, в частности примерно 1,7.

Обычно первую загрузку синтез-газа превращают в парафиновые углеводороды в качестве первого органического продукта. Конверсию, как правило, осуществляют с использованием так называемого катализатора Фишера-Тропша, содержащего металл VIII группы. Катализаторы Фишера-Тропша хорошо известны специалистам в данной области. Примерами подходящих катализаторов Фишера-Тропша, селективных для конверсии синтез-газа в парафиновые углеводороды, являются также катализаторы, содержащие в качестве активного металла кобальт или рутений, в частности катализаторы, описанные в ЕР-А-0428223 и в ЕР-А-0510771.

Молярное расходное отношение в синтез-газе Fi указанной стадии конверсии обычно находится в диапазоне от 2,0 до 2,3, в частности 2,1. Кроме того, было найдено, что выгодно использовать в способе загрузку синтез-газа, имеющую молярное отношение водорода к монооксиду углерода в диапазоне от 0,6 до 1/4, в частности 1,1. Использование загрузки синтез-газа, имеющий значительно более низкое отношение водорода к монооксиду углерода, чем действительное расходное отношение, является в особенности выгодным для селективности способа в отношении длинноцепочечных парафиновых углеводородов. Недостаток способа состоит в том, что использование такой загрузки приводит к получению большего количества побочных продуктов. Обычно в способе конверсии исходного синтез-газа в парафиновые углеводороды в качестве побочного продукта получаются олефины и/или оксигенаты.

Соответственно в одном аспекте настоящего изобретения первую загрузку синтез-газа превращают в парафиновые углеводороды в качестве первого органического продукта и оксигенаты и/или олефиновые углеводороды - в качестве первого побочного продукта.

Условия реакции получения парафиновых углеводородов из синтез-газа могут изменяться в широком диапазоне. Обычно получение парафиновых углеводородов осуществляют при температуре в диапазоне от 100 до 400°С, в частности от 200 до 250°С. Общее давление может быть выбрано в диапазоне от 0,1 до 10 МПа, в частности от 2 до 6 МПа. Среднечасовая скорость подачи газа (GHSV) (ССПГ) обычно может быть выбрана в диапазоне от 100 до 10000 Nл/л/час, предпочтительно от 500 до 2000 Nл/л/час. Условия реакции предпочтительно являются такими, чтобы при использовании данного катализатора конверсия Xi была такой, чтобы удовлетворялось уравнение I. Определение указанных условий реакции осуществляется специалистами в данной области.

В одном воплощении вторую загрузку синтез-газа превращают в олефиновые углеводороды, в частности, в качестве второго органического продукта. Конверсию обычно осуществляют с использованием катализатора синтеза олефинов. Катализаторы синтеза олефинов хорошо известны специалистам в данной области. Примерами подходящих катализаторов синтеза олефинов являются такие катализаторы, которые содержат металл VIII группы, например железо, необязательно в комбинации со щелочным металлом, таким как калий, и/или необязательно с металлом, выбранным из переходных металлов, в частности, групп Ib, IIb, Vb, VIb, VIIb или VIII Периодической таблицы элементов, опубликованной в Handbook of Chemistry and Physics, 65th edition, предпочтительно марганец или цинк. Каталитически активные металлы необязательно наносят на носитель, обычно носитель на основе тугоплавкого оксида. Побочные продукты, которые могут быть получены в этом способе, включают оксигенаты и/или парафиновые углеводороды.

Соответственно в дополнительном аспекте настоящего изобретения вторую загрузку синтез-газа превращают в олефиновые углеводороды в качестве второго органического продукта и оксигенаты и/или парафиновые углеводороды в качестве второго побочного продукта.

Условия реакции получения олефиновых углеводородов из синтез-газа могут изменяться в широком диапазоне. Обычно получение олефиновых углеводородов осуществляют при температуре в диапазоне от 100 до 400°С, в частности от 250 до 300°С. Общее давление может быть выбрано в диапазоне от 0,1 до 10 МПа, в частности от 0,5 до 4 МПа. Среднечасовая скорость подачи газа (GHSV) обычно может быть выбрана в диапазоне от 100 до 10000 Nл/л/час, предпочтительно от 500 до 2000 Nл/л/час. Условия реакции предпочтительно являются такими, чтобы при использовании данного катализатора конверсия Хii была такой, чтобы удовлетворялось уравнение I. Определение указанных условий реакции осуществляется специалистами в данной области.

Молярное расходное отношение в синтез-газе Fii указанной стадии конверсии обычно находится в диапазоне от 0,5 до 1,2, в частности от 0,5 до 0,8. Расходное отношение в синтез-газе для конверсии синтез-газа в олефиновые углеводороды обычно значительно ниже, чем расходное отношение для конверсии синтез-газа в парафиновые углеводороды. Это обусловлено тем фактом, что ряд катализаторов синтеза олефинов, в частности такие, которые содержат щелочной металл, также имеют активность в отношении конверсии СО.

Катализаторы, обладающие активностью в отношении конверсии СО, имеют активность для конверсии монооксида углерода и воды в водородный газ и диоксид углерода или наоборот. Следует иметь в виду, что для обеспечения возможности конверсии СО в водородный газ и диоксид углерода в реакторе должна присутствовать вода. Вода может быть инжектирована вместе с синтез-газом, но она также образуется в процессе синтеза олефиновых углеводородов.

В предпочтительном воплощении настоящего изобретения вторая загрузка синтез-газа контактирует с катализатором, имеющим активность в отношении конверсии СО, которая больше зависит от температуры реакции, чем олефиновая селективность катализатора в конверсии в олефиновые углеводороды. Такой вариант имеет преимущество, состоящее в том, что изменением температуры реакции расходное отношение в синтез-газе можно изменять, пока олефиновоуглеводородный продукт остается более или менее неизменным. Соответственно осуществлением способа при различных температурах с использованием такого катализатора, конверсии Xi и Хii могут совершенно легко изменяться до тех пор, пока удовлетворяется уравнение I. Предпочтительно катализатор содержит металл VIII группы, в частности железо. Предпочтительно катализатор дополнительно содержит металл IIb или VIIb группы, в частности марганец или цинк, необязательно в комбинации с металлом IIb, Vb или VIb группы, в частности с ванадием или церием. Более предпочтительно, катализатор дополнительно содержит щелочной металл, в частности калий. Предпочтительно атомное отношение K/Fe находится в диапазоне от 0,03 до 0,3 и атомное отношение (Zn и/или Mn)/Fe находится в диапазоне от 0,3 до 3. Катализатор может содержать или может не содержать носитель. Следует иметь в виду, что точное изменение расходного отношения с изменением температуры в значительной степени зависит от определенного вида используемого катализатора. Однако это соотношение может быть легко определено специалистами в данной области обычным экспериментом.

В другом воплощении настоящего изобретения вторую загрузку синтез-газа превращают в оксигенат, предпочтительно алканол, в качестве второго органического продукта и другой оксигенат, предпочтительно другой алканол, в качестве второго побочного продукта. Более предпочтительно, вторую загрузку синтез-газа превращают в смесь 2-метил-1-алканола, в частности изобутанола, и метанола в качестве органического продукта и дополнительные оксигенаты, в качестве второго побочного продукта.

Если первую загрузку синтез-газа превращают в парафиновые углеводороды, тогда второй побочный продукт может быть использован в качестве компонента смешения с парафиновыми углеводородами, кипящими в диапазоне кипения бензина или среднего дистиллята.

Смеси 2-метил-1-алканола и метанола могут быть получены контактированием синтез-газа в условиях синтеза с катализатором, известным специалистам в данной области. Примеры подходящих катализаторов включают ZnCr или Cu/ZnO катализаторы, активированные щелочью.

Рабочие условия могут изменяться в значительной степени и зависят от действительно используемого катализатора. Оптимальные рабочие условия для определенного катализатора могут быть легко определены специалистами в данной области ничем, кроме обычного эксперимента. Температуру реакции обычно выбирают в диапазоне от 300 до 500°С, предпочтительно в диапазоне от 320 до 450°С. Общее давление не является критическим и может изменяться в диапазоне от 3 до 50 МПа. Предпочтительно давление выбирают в диапазоне от 9 до 18 МПа. GHSV обычно выбирают в диапазоне от 100 до 100000 Nл/1/час, предпочтительно от 1000 до 10000 Nл/1/час.

Следует иметь в виду, что может быть также предпочтительным получать в качестве второго органического продукта другие оксигенаты, подобные первичным спиртам, в частности первичным спиртам, содержащим в своей структуре 2-15 атомов углерода. Катализаторы, известные в данной области, включают в качестве каталитически активного компонента один или более металлов, выбранных из VIII группы, Ib группы и/или VIb группы, в частности железо, никель, кобальт, медь и/или молибден. Обзор различных способов синтеза первичных спиртов из синтез-газа представлен Forzatti et al. в Catal. Rev. Sci. Eng., 33 (1&2), 109-168 (1991).

В еще одном воплощении настоящего изобретения первую загрузку синтез-газа превращают в оксигенат, предпочтительно алканол, в особенности в метанол, в качестве первого органического продукта и необязательно в другие оксигенаты в качестве первого побочного продукта. Пример подходящего катализатора включает медь и цинк на носителе на основе тугоплавкого оксида, в частности на носителе из оксида алюминия.

Рабочие условия могут в значительной степени изменяться и зависят от действительно используемого катализатора. Оптимальные рабочие условия для определенного катализатора могут быть легко определены специалистами в данной области ничем, кроме обычным экспериментом. Температуру реакции обычно выбирают в диапазоне от 100 до 400°С, предпочтительно в диапазоне от 240 до 280°С. Общее давление не является критическим и может изменяться в диапазоне от 1 до 20 МПа. Предпочтительно давление выбирают в диапазоне от 5 до 10 МПа. GHSV обычно выбирают в диапазоне от 100 до 10000 Nл/1/час, предпочтительно от 1000 до 5000 Nл/1/час.

Следует иметь в виду, что настоящее изобретение не ограничивается способом, в котором первые органические продукты получаются только из одной первой реакции синтеза и вторые органические продукты получаются только из одной второй реакции синтеза. Поэтому первый и второй органические продукты могут включать смеси нескольких первых и вторых реакций синтеза. Кроме того, конечно, можно получить, например, в качестве первого органического продукта парафиновые углеводороды и в качестве вторых органических продуктов получить отдельно олефиновые углеводороды и оксигенаты. Следует иметь в виду, что в таком случае выражение FiiХii в уравнении I состоит из суммы двух подвыражений: FiiХii (олефины) и FiiХii (оксигенаты). Предпочтительно или один, или оба органических побочных продукта могут быть отделены и смешаны с первым органическим продуктом.

В дополнительном воплощении настоящее изобретение относится к способу получения из синтез-газа, по меньшей мере, двух органических продуктов, при этом синтез-газ, содержащий смесь монооксида углерода и водорода, имеет молярное отношение водорода к монооксиду углерода F, способ включает осуществление на первой стадии одной из следующих операций:

(а) превращения первой загрузки синтез-газа в парафиновые углеводороды или оксигенаты, в частности метанол, при условиях конверсии монооксида углерода Xi и молярном расходном отношении водорода к монооксиду углерода Fi, где Fi больше F, или

(b) превращения второй загрузки синтез-газа в олефиновые углеводороды или оксигенаты, в частности смеси метанола и изобутанола, при условиях конверсии монооксида углерода Хii и молярном расходном отношении водорода к монооксиду углерода Fii, где Fii меньше F,

и подачи непревращенного монооксида углерода и водорода на вторую стадию, на которой осуществляют другую из операций (а) или (b), причем первую и вторую стадии осуществляют при таких условиях, чтобы удовлетворялось следующее соотношение:

где с имеет значение до 0,2, предпочтительно до 0,1.

Большая выгода достигается объединением крупномасштабной установки синтеза парафиновых углеводородов с относительно небольшой установкой синтеза олефиновых углеводородов, например с установкой, производственная мощность которой составляет около 1/3 или 1/4 от производственной мощности установки синтеза парафиновых углеводородов. Благодаря крупномасштабному производству, например при подходящей производственной мощности, равной, по меньшей мере, 20000 баррель/день (1780000 кг/день), предпочтительно, по меньшей мере, 50000 баррель/день (4450000 кг/день), более предпочтительно, по меньшей мере, 100000 баррель/день (8900000 кг/день), установка синтеза парафиновых углеводородов будет обеспечивать преимущества крупномасштабного производства и, таким образом, парафиновые углеводороды, полученные в установке синтеза олефиновых углеводородов, будут обеспечивать такие же преимущества. Установка синтеза олефиновых углеводородов будет обеспечивать получение олефиновых углеводородов в химически крупном масштабе и преимущества за счет относительно низких производственных затрат. Количество парафиновых углеводородов, полученных в установке синтеза олефиновых углеводородов, составляет обычно между 25 и 60 вес.%, более предпочтительно около 40 вес.%. В случае отсутствия объединения с крупномасштабной установкой синтеза парафиновых углеводородов топливная ценность парафиновых углеводородов будет относительно низкой или парафиновые углеводороды будут даже считаться отходом производства. Поэтому объединение двух установок синтеза углеводородов приводит к синергии в потоке сырья, а также в потоках продукта.

Далее настоящее изобретение будет дополнительно описано следующими примерами.

ПРИМЕР 1

Типичная технологическая схема в одном воплощении настоящего изобретения является следующей. Синтез-газ получается частичным окислением природного газа при температуре 1200°С в присутствии кислорода или молярном отношении O2/СН4, равном 0,6. Синтез-газ имеет молярное отношение водорода к монооксиду углерода, равное 1,7.

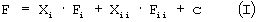

Синтез-газ смешивают с рециркулирующим синтез-газом с получением загрузки синтез-газа, имеющей молярное отношение водорода к монооксиду углерода, равное 1,1. Загрузку синтез-газа подают в реактор синтеза тяжелых парафинов (реактор HPS) (реактор СТП) с GHSV 800 Nл/1/час. Реактор HPS содержит катализатор Фишера-Трогала, включающий 18 частей по весу кобальта на 100 частей по весу носителя из диоксида кремния. Загрузку синтез-газа контактируют с катализатором при температуре 220°С и давлении 2,8 МПа. Расходное отношение водорода к монооксиду углерода Fi составляет 2,1. Способ осуществляют до достижения полной конверсии монооксида углерода Xi, равной 0,75. В способе получаются продукты, приведенные в таблице I.

Молярное отношение водорода к монооксиду углерода в синтез-газе, выходящем из реактора HPS, составляет 0,5. Часть синтез-газа рециркулируют (рециркулирующий синтез-газ) в реактор HPS для получения первой загрузки синтез-газа, имеющей молярное отношение водорода к монооксиду углерода, равное 1,1. С2-С4-олефины отделяют от парафинов перегонкой.

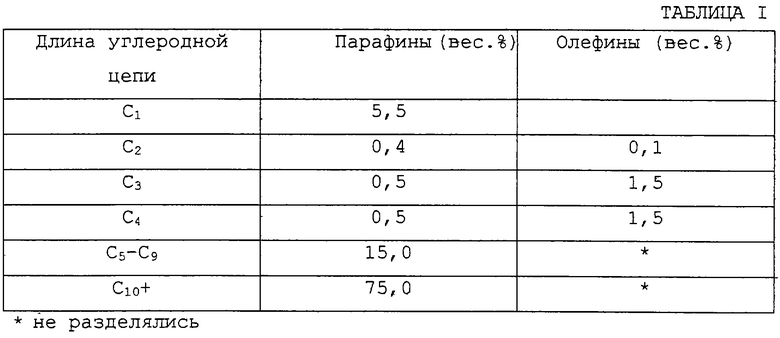

Оставшийся синтез-газ, имеющий отношение водорода к монооксиду углерода, равное 0,5, используется в качестве второй загрузки синтез-газа в способе синтеза олефиновых углеводородов. Загрузку синтез-газа подают в реактор синтеза олефиновых углеводородов (реактор HOS) (реактор СОУ) при GHSV 1000 Nл/1/час. Реактор HOS содержит катализатор синтеза олефинов, включающий железо, калий, медь и марганец при следующем атомном отношении Fe:Mn:К:Сu=100:33:3:1. Катализатор не содержит носитель. Загрузку синтез-газа контактируют с катализатором при температуре 270°С и давлении 1,0 МПа. Расходное отношение водорода к монооксиду углерода Fii равно 0,5. Способ осуществляют до достижения полной конверсии монооксида углерода Хii, равной 0,25. В способе конвертируется 50% СО в СО2 и получаются углеводородные продукты, приведенные в таблице II.

С1-С4-парафины отделяют от С2-С4-олефинов перегонкой и объединяют с С1-С4-парафинами, полученными в первом способе синтеза тяжелых парафинов. С5-С9-парафины отделяют от С5-С9-олефинов адсорбционным способом, коммерчески доступным от UOP под торговой маркой “OLEX”. С10+ парафины отделяют от С10+ олефинов таким же способом.

С10+ парафины со второй стадии смешивают с С10+ парафинами с первой стадии и направляют в установку конверсии тяжелых парафинов для превращения части этой загрузки в С5-С9-парафины. Подходяще, С5-С9-парафины из реактора HPS, реактора HOS и установки конверсии тяжелых парафинов могут быть объединены и использованы в качестве исходного сырья для термического крекинга (крекинга нефти) с целью превращения С5-С9-парафинов в C2-С4-олефины.

ПРИМЕР 2

Типичная технологическая схема в дополнительном воплощении настоящего изобретения является следующей. Синтез-газ получается частичным окислением природного газа при температуре 1200°С в присутствии кислорода и при молярном отношении О2/СН4, равном 0,57. Синтез-газ имеет молярное отношение водорода к монооксиду углерода, равное 1,7.

Синтез-газ смешивают с рециркулирующим синтез-газом с получением загрузки синтез-газа, имеющей молярное отношение водорода к монооксиду углерода, равное 1,1. Загрузку синтез-газа подают в реактор синтеза тяжелых парафинов (реактор HPS) (реактор СТП) при GHSV 800 Nл/1/час. Реактор HPS содержит катализатор Фишера-Тропша, включающий 18 частей по весу кобальта на 100 частей по весу носителя диоксида кремния. Загрузку синтез-газа контактируют с катализатором при температуре 220°С и давлении 2,8 МПа. Расходное отношение водорода к монооксиду углерода Fi составляет 2,1. Способ осуществляют до достижения полной конверсии монооксида углерода Xi, равной 0,71. Молярное отношение водорода к монооксиду углерода в синтез-газе, выходящем из реактора HPS, составляет 0,7. Часть синтез-газа рециркулируют (рециркулирующий синтез-газ) в реактор HPS для получения первой загрузки синтез-газа, имеющей молярное отношение водорода к монооксиду углерода, равное 1,1.

Оставшийся синтез-газ, имеющий отношение водорода к монооксиду углерода, равное 0,7, используется в качестве второй загрузки синтез-газа для способа синтеза спиртов. Загрузку синтез-газа подают в реактор синтеза спиртов (реактор AS) (реактор СС) при GHSV 3000 Nл/1/час. Реактор AS содержит катализатор синтеза спиртов, включающий цинк и хром при следующем атомном отношении Zn:Cr=3,7:1. Катализатор дополнительно содержит 2,6 % по весу калия. Загрузку синтез-газа контактируют с катализатором при температуре 400°С и давлении 5,0 МПа. Расходное отношение водорода к монооксиду углерода Fii равно 0,7. Способ осуществляют до достижения степени конверсии монооксида углерода Хii, равной 0,29. В способе конвертируется 30 % по весу СО в СO2 и в качестве второго органического продукта получается смесь метанола (20 вес.%) и изобутанола (20 вес.%). Побочные продукты включают другие оксигенаты (30 вес.%) и углеводороды (30 вес.%). Последние могут быть смешаны с С2-С4-парафинами, полученными в реакторе HPS. Другие оксигенаты отделяют от метанола и изобутанола перегонкой и смешивают с C5-С9-парафинами или С10+ парафинами, полученными в первом способе, причем указанная смесь используется в качестве бензина или продукта с диапазоном кипения среднего дистиллята. Перед смешиванием с оксигенатами из второго способа и использованием смеси в качестве продукта с диапазоном кипения бензина парафины, полученные в первом способе, необязательно могут быть подвергнуты, например, процессу каталитического реформинга. В случае необходимости метанол и изобутанол могут быть использованы для получения простого метил-трет-бутилового эфира (МТВЕ), который может быть использован в качестве компонента смешения для бензина.

ПРИМЕР 3

Типичная технологическая схема в другом воплощении настоящего изобретения является следующей.

Синтез-газ получается частичным окислением природного газа, как описано в примере 2.

Синтез-газ подают в реактор синтеза тяжелых парафинов (реактор HPS, смотри пример 2, с использованием катализатора кобальт/марганец/диоксид титана. Реактор может работать в “однократном режиме” или с рециркуляцией газа. Продукты из HPS-реакции разделяют на газообразную фракцию (содержащую водород, монооксид углерода, метан, С2-С4-парафины и С2-С4-олефины и инертные газы) и жидкую фракцию (C5+ соединения).

Газообразную фракцию (содержащую непревращенный синтез-газ) подают в реактор синтеза олефиновых углеводородов (реактор HOS, смотри пример 1). Продукты реакции HOS разделяют на газообразную фракцию (содержащую непрореагировавший синтез-газ, С2-С4-соединения и инертные газы) и жидкую фракцию (С5+ соединения).

Жидкую фракцию реакции HOS разделяют на С5-С16-фракцию, которую затем разделяют на С5-С15-олефины и С5-С15-парафины, и C15+ фракцию.

Жидкую фракцию реакции HPS вместе с фракцией C15+ реакции HOS направляют в установку конверсии тяжелых парафинов (НРС) для гидрокрекинга соединений в присутствии водорода и подходящего катализатора. Кроме гидрокрекинга будет происходить также гидрирование и гидроизомеризация.

Продукты реакции НРС вместе с фракцией С5-С15-парафинов из реакции HOS разделяют на фракцию нафты, керосиновую фракцию, дизельную фракцию и тяжелый продукт, для которых необходимы три сепаратора. Тяжелую фракцию рециркулируют в реактор НРС.

Конверсии монооксида углерода в комбинации с молярным расходным отношением водорода к монооксиду углерода в реакторе HPS и НРС являются такими, чтобы удовлетворялось уравнение I.

По сравнению с изолированной установкой синтеза парафиновых углеводородов, HMU (установка для производства водорода, необходимого для увеличения отношения водород/монооксид углерода от 1,7-1,8 до 2,15, принятого пользователями) (предпочтительно комплексная), которая по существу не является установкой для производства углеводородов, заменена установкой для производства углеводородов, производящей высокоценные химические промежуточные продукты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2010 |

|

RU2554511C2 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ГАЗА | 2009 |

|

RU2524720C2 |

| СПОСОБ И ИНТЕГРИРОВАННАЯ СИСТЕМА ДЛЯ ПРИГОТОВЛЕНИЯ НИЗШЕГО ОЛЕФИНОВОГО ПРОДУКТА | 2010 |

|

RU2560185C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ТРУДНО КОНВЕРТИРУЕМЫХ ОКСИГЕНАТОВ В БЕНЗИН | 2006 |

|

RU2428455C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНОВЫХ КИСЛОТ, СПИРТОВ ИЛИ СЛОЖНЫХ ЭФИРОВ (ВАРИАНТЫ) | 2000 |

|

RU2268872C2 |

| Способ получения углеводородов с загрузкой катализатора в непрерывном режиме | 2012 |

|

RU2628079C2 |

| СПОСОБ ПУСКА ПРОЦЕССА ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА | 2006 |

|

RU2414445C2 |

| ТРЕХСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ МЕТАНА И/ИЛИ ЭТАНА | 1998 |

|

RU2165955C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2458899C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВОГО ПРОДУКТА | 2012 |

|

RU2617499C2 |

Использование: нефтехимия. Сущность: способ получения углеводородов из монооксида углерода и водорода включает в себя следующие стадии: (i) превращение первой загрузки синтез-газа в первый органический продукт и первый побочный продукт; (ii) превращение второй загрузки синтез-газа во второй органический продукт и второй побочный продукт; (iii) отделение первого и/или второго побочного продукта соответственно от первого и/или второго органического продукта и (iv) смешивание отделенного первого и/или второго побочного продукта соответственно со вторым и/или первым органическим продуктом. Предпочтительно первый органический продукт представляет собой парафиновые углеводороды или оксигенаты и второй органический продукт представляет собой олефиновые углеводороды или оксигенаты. Технический результат: упрощение технологии. 8 з.п. ф-лы, 2 табл.

где с имеет значение до 0,2.

| Смазка для холодной обработки металлов давлением | 1978 |

|

SU679620A1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 2003 |

|

RU2243616C1 |

| US 4625968 А, 25.11.1986 | |||

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ СИНТЕЗ-ГАЗА В УГЛЕВОДОРОДЫ И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 1988 |

|

RU2017517C1 |

Авторы

Даты

2004-05-20—Публикация

2000-02-10—Подача