Изобретение относится к области специальной электрометаллургии и может найти применение для получения слитков и слябов высокореакционных металлов коммерческой чистоты.

Известна конструкция электронной плавильной печи, запатентованной в США в 1965 году фирмой Temescal Metallurgical Corp. (Смелянский М.Я. Электронные печи. - М.: Энергия, 1971, с. 34). Конструкция печи включает рабочую камеру, в которой установлены независимые источники нагрева, холодный под и загрузочное устройство.

Недостатками печи являются: низкая производительность печи (при перезагрузке переплавляемой заготовки печь останавливается), возможность плавки только монолитной заготовки, сложность введения в расплав легирующих добавок.

Известен способ электронно-лучевого переплава губчатого титана и установка для его осуществления (патент РФ № 94037492, опуб., 20.07.97), содержащие расходуемый титановый контейнер, подающее устройство, электронные пушки с отклоняющими системами, промежуточную емкость и кристаллизатор.

Недостатками установки являются необходимость изготовления расходуемого контейнера, заполнение его шихтой, загрузку в печь и подачу в зону переплава, остановка печи при перезагрузке.

Известна конструкция печи ЕМО-1200 (Смелянский М.Я. Электронные печи. - М.: Энергия, 1971, с. 42-43), состоящая из рабочей камеры, двух транспортеров для подачи плавильных стержней, распложенных на одной оси и направленных навстречу друг другу, независимых источников нагрева и медного водоохлаждаемого кристаллизатора - прототип.

Недостатками конструкции являются большие габаритно-весовые параметры, обусловленные расположением подающих конвейеров, невозможность использования в качестве шихты сыпучих материалов, необходимость остановки печи при перезагрузке, что значительно снижает время полезного использование печи.

Задачей, на решение которой направлено данное изобретение, является повышение производительности печи и оптимизация процесса плавки.

Техническим результатом изобретения является создание вакуумной плавильной печи с холодным подом, в которой операции загрузки в печь шихты и легирующих элементов с их последующей подачей в рабочую зону проводятся независимо друг от друга и без остановки процесса плавки.

Технический результат достигается тем, что в вакуумной плавильной печи с холодным подом, содержащей рабочую камеру, загрузочные устройства для шихты, независимые источники нагрева, холодный под, на котором установлены водоохлаждаемые плавильный и рафинирующий тигли и кристаллизатор, печь имеет три или более независимых загрузочных устройства, размещенных концентрично по отношению к плавильному тиглю, выполненному в форме многогранника, причем плавильный тигель установлен таким образом, что под каждым загрузочным устройством перпендикулярно к его оси расположена одна из его стенок.

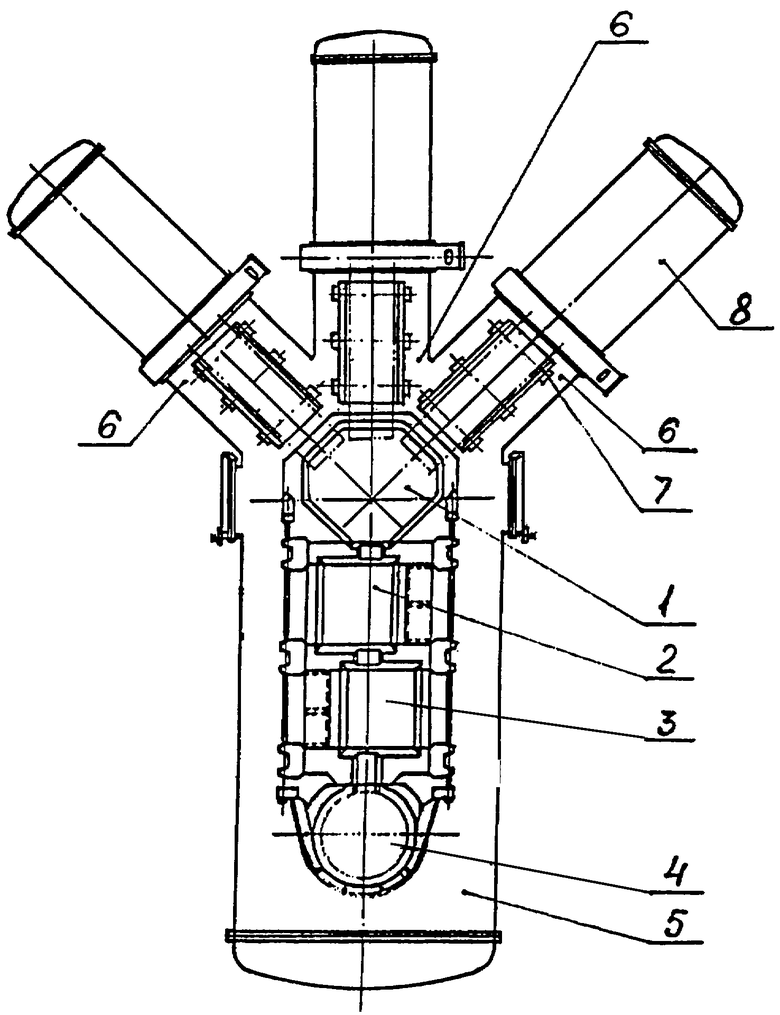

Сущность изобретения поясняется чертежом, где изображен вид печи сверху.

Плавильная печь содержит плавильный тигель 1, рафинирующие тигли 2 и 3, кристаллизатор 4, рабочий кожух 5, загрузочные устройства 6, состоящие из подающего устройства 7 и шлюзовой камеры 8.

Работа печи осуществляется следующим образом.

В рабочем кожухе 5 создается вакуум. Шихта загружается в шлюзовые камеры 8 загрузочных устройств 6 и затем с помощью подающих устройств 7 подается на плавильный тигель 1.

По мере заполнения тигля жидкий металл через переливной порог поступает в рафинирующие тигли 2 и 3, а затем в кристаллизатор 5, где формируется в слиток. Плавка и поддержание температурного режима в печи производятся с помощью независимых нагревательных устройств. Шихта во время плавки подается по первому загрузочному устройству. После полного расходования шихты в данном загрузочном устройстве подача шихты осуществляется из второго устройства, а первое устройство через шлюзовую камеру загружается шихтой. Возможен также вариант одновременной подачи лигатуры по третьему загрузочному устройству в зону плавки, а также работа всех устройств одновременно. Использование трех независимо работающих загрузочных устройств значительно повышает функциональные возможности печи. Появляется возможность непрерывного введения в зону плавки разнородной шихты и лигатуры в оптимальном соотношении как по химическому составу, так и по геометрическим размерам. Геометрическая форма тигля выбрана в форме многогранника исходя из следующих условий:

1. При загрузке обеспечить размещение шихты непосредственно в зоне действия независимого источника нагрева (например, электронный луч электронно-лучевой установки). Перемещение шихты из зоны непосредственного воздействия источника нагрева ограничено стенкой тигля, расположенной перпендикулярно оси загрузочного устройства.

2. Рационального размещения загрузочных устройств, гарантирующего их независимую и надежную работу, а также удобство в эксплуатации и ремонте.

Пример. Изготовлена плазменная дуговая печь с холодным подом для выплавки титановых сплавов, мощностью 450 кв•А, производительностью 2500 т в год. Печь оборудована тремя независимыми загрузочными устройствами, имеющими шлюзовые камеры и размещенными концентрично над восьмиугольным плавильным тиглем. Ось каждого загрузочного устройства находится перпендикулярна к одной из сторон тигля. Оси самих устройств размещены под углом 45° по отношению друг к другу. Загрузочные устройства могут находиться в трех режимах работы: загрузки, подачи плавильного материала или ожидания. Каждое устройство способно производить загрузку любого типа шихты: сыпучей, прессованной или литой. Регулируя работу этих механизмов, можно подавать в зону плавления шихту в различных комбинациях в соответствии с требованиями технологии по химическому составу, величине фракций и объему.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНЫЙ ПОД ПЛАВИЛЬНОЙ ПЕЧИ | 2002 |

|

RU2231725C2 |

| Комплексное устройство для стыковки арматурных стержней на строительной площадке | 2024 |

|

RU2836787C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ С ХОЛОДНЫМ ПОДОМ | 2009 |

|

RU2413017C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛИТКОВ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2012 |

|

RU2486265C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2005 |

|

RU2288287C2 |

| ПЕЧЬ ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ РЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2426804C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| КОМБИНИРОВАННАЯ ВАКУУМНАЯ ИНДУКЦИОННО-ЭЛЕКТРОННО-ЛУЧЕВАЯ ПЕЧЬ ДЛЯ ПЛАВКИ, РАФИНИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2093768C1 |

| ВАКУУМНАЯ ИНДУКЦИОННАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2017 |

|

RU2663025C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345141C1 |

Изобретение относится к области специальной электрометаллургии, в частности для получения слитков и слябов высокореакционных металлов коммерческой чистоты. Печь имеет рабочую камеру, независимые источники нагрева, холодный под, на котором установлены водоохлаждаемые плавильный и рафинирующий тигли и кристаллизатор, три или более независимых загрузочных устройства для шихты, размещенных концентрично по отношению к плавильному тиглю, выполненному в форме многогранника. Плавильный тигель установлен так, что под каждым загрузочным устройством перпендикулярно к его оси расположена одна из его стенок. Изобретение позволяет производить загрузку в печь шихты и легирующих элементов с последующей подачей в рабочую зону независимо друг от друга и без остановки процесса плавки. 1 ил.

Вакуумная плавильная печь с холодным подом, содержащая рабочую камеру, загрузочные устройства для шихты, независимые источники нагрева, холодный под, на котором установлены водоохлаждаемые плавильный и рафинирующий тигли и кристаллизатор, отличающаяся тем, что печь имеет три или более независимых загрузочных устройства, размещенных концентрично по отношению к плавильному тиглю, выполненному в форме многогранника, причем плавильный тигель установлен таким образом, что под каждым загрузочным устройством перпендикулярно его оси расположена одна из его стенок.

| СМЕЛЯНСКИИ М.Я | |||

| Электронные печи | |||

| - М.: Энергия, 1971, с.34, 42 и 43 | |||

| Электроннолучевая печь | 1970 |

|

SU349320A1 |

| Электроннолучевая печь для плавки металла | 1971 |

|

SU337002A1 |

| ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ ВАКУУМНАЯ УСТАНОВКА ДЛЯ ПЛАВЛЕНИЯ И ПОЛУЧЕНИЯ ЛИТЫХ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2092758C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ ФОРМУЛЫ RSH ПУТЕМ ГИДРОСУЛЬФУРИЗАЦИИ | 2020 |

|

RU2805660C2 |

Авторы

Даты

2004-05-20—Публикация

2002-08-07—Подача