Изобретение относится к плавильному оборудованию, а именно к конструктивным элементам плазменно-дуговых и электронно-лучевых печей с холодным подом, и может найти применение для получения слитков и слябов высокореакционных металлов коммерческой чистоты.

Процесс плавки в плазменной и электронно-лучевой печах характеризуется нагревом холодного пода, воздействием теплового нагружения на конструкцию в течение фиксированного времени и последующим остыванием. В течение рассматриваемого времени происходит изменение температурных полей в конструкции пода, что приводит к циклическому изменению напряженно-деформированного состояния. Продолжительность одного цикла составляет несколько часов. С ростом числа циклов нагружения происходит рост пластических деформаций вплоть до образования трещины.

Известны способ электронно-лучевого переплава губчатого титана и установка для его осуществления (патент РФ №94037492, опубл. 20.07.97), содержащие электронные пушки с отклоняющими системами, расходуемый контейнер, промежуточную емкость и кристаллизатор.

Недостатками установки являются:

- крупногабаритные узлы, изготовленные из монолитных заготовок, требуют сложных конструктивных решений для компенсации их значительных температурных расширений;

- нерациональная компоновка, требующая точной установки узлов с минимальными зазорами и постоянный контроль за ними в процессе работы;

- сложность организации рациональных потоков металла по направлению и высоте перелива.

Известна конструкция плавильного тигля с холодным подом в электронной плавильной печи, запатентованной в США в 1965 году фирмой Temescal Metallurgical Corp. (M.Я. Смелянский. Электронные печи. - М.: Энергия, 1971, стр.34) - прототип.

Недостатком указанной конструкции является сложность в изготовлении холодного, монолитного пода большого размера в составе нескольких тиглей, расположенных на разных уровнях. Размеры пода ограничиваются максимальными размерами заготовки медной плиты, т.к. при существующих технологических процессах получение слитка меди с массой более 10 тонн становится экономически неоправданным. При данном ограничении, а также с учетом припусков на механическую обработку возможная максимальная рабочая площадь пода не превышает 4 м2.

Кроме того, работа конструкции происходит в условиях цикличного нагрева при больших градиентах температуры, приводящих к неравномерному тепловому расширению ее элементов. Возникающие температурные напряжения становятся одним из основных факторов, снижающих стойкость холодного пода, и предпосылкой для создания аварийной ситуации.

Задачей, на решение которой направлено данное изобретение, является создание крупногабаритного, технологичного в изготовлении холодного пода плавильной печи с повышенным сроком эксплуатации.

Техническим результатом изобретения является:

- создание холодного пода печи из последовательно собранных между собой конструкций, размеры каждой из которых позволяют их изготовление на стандартном оборудовании;

- разработка конструкции холодного пода, при которой температурные напряжения, возникающие во время работы пода, не превышают предела текучести материала при рабочих температурах;

- технологичность конструкции пода, его высокая стойкость, простота в монтаже, эксплуатации и ремонте.

Технический результат достигается тем, что в холодном поде плавильной печи, состоящем из последовательно установленных на раме устройств в составе плавильного и рафинирующих тиглей, кристаллизатора и переливных порогов, только кристаллизатор жестко закреплен на раме, а все устройства последовательно соединены упругими внешними связями.

Холодный под может быть снабжен несколькими рафинирующими тиглями, последовательно соединенными между собой упругими внешними связями. Это значительно расширяет его функциональные возможности.

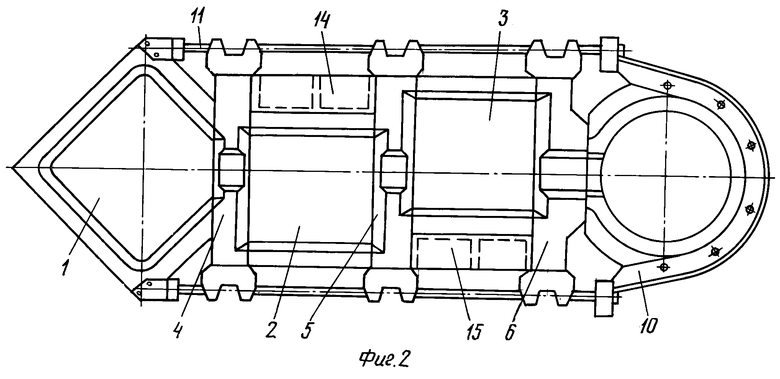

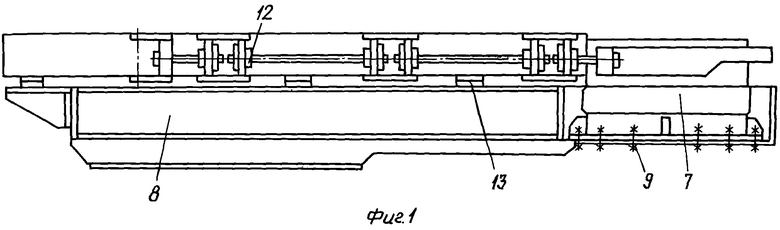

Сущность изобретения поясняется чертежами, на фиг.1 изображен холодный под, вид сбоку; на фиг.2 - вид сверху.

Под содержит плавильный тигель 1, рафинирующие тигли 2 и 3, разделительные пороги 4, 5 и 6, кристаллизатор 7, жестко закрепленный на раме 8 болтами 9. На верхнем фланце кристаллизатора 7 закреплено коромысло 10, к которому с помощью шпилек 11 и упругих элементов 12 присоединены пороги, рафинирующие и плавильный тигли, которые, в свою очередь, свободно опираются на раму 8 с помощью монтажных прокладок 13. Рафинирующие тигли с целью лучшего перемешивания металла смещены относительно центральной оси, а с целью экономии меди и сохранения симметрии дополнены рамами 14 и 15, сваренными из нержавеющей стали.

Плавильный и рафинирующие тигли представляют из себя корытообразные медные водоохлаждаемые плиты. Переливные пороги, с целью создания потока переливаемого металла и очистки его от тяжелых включений, выполнены разной высоты.

Плавление шихты производится в плавильном тигле. По мере заполнения тигля жидкий металл через переливной порог поступает в рафинирующие тигли, а затем в кристаллизатор, где формируется в слиток. Плавка и поддержание температурного режима в печи производятся с помощью независимых нагревательных устройств.

Плавильный и рафинирующие тигли расположены так, чтобы руслу жидкого металла придать змеевидную траекторию в плане и различную глубину на протяжении в зависимости от требования технологии.

По мере заполнения металлом на поверхности пода образуется гарнисаж. Тигли прогреваются, происходит увеличение их линейных размеров. Конструкция пода при его тепловом расширении обеспечивает смещение тиглей и переливных порогов по продольной оси рамы относительно жесткозакрепленного на раме кристаллизатора. Упругие элементы, скрепляющие устройства пода, ограничивают эти смещения таким образом, чтобы с одной стороны предотвратить возникновение напряжений в материале конструкции пода, превышающих предел текучести, а с другой не допустить образование зазоров в местах стыка.

Пример. Изготовлен водоохлаждаемый, холодный под для плазменной печи фирмы “RETECH”, применяемой для выплавки сплавов титана.

Габаритные размеры холодного пода: длина - 4800 мм, ширина - 1700 мм. Масса - 8760 кг. Ванна пода изготовлена из меди марки M1. Конструкция включает в себя плавильный и два рафинирующих тигля, три переливных порога и кристаллизатор, которые последовательно соединены упругими связями. Кристаллизатор жестко закреплен на раме. После проведения 5 опытных плавок нарушений конструкции пода не наблюдалось. Расчетная стойкость пода - 1000 плавок.

Предлагаемая сборная конструкция холодного пода позволяет изготовлять его комплектующие на стандартном оборудовании, снизить тепловые нагрузки, повысить стойкость и ремонтопригодность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВИЛЬНАЯ ПЕЧЬ С ХОЛОДНЫМ ПОДОМ | 2009 |

|

RU2413017C2 |

| ВАКУУМНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ С ХОЛОДНЫМ ПОДОМ | 2002 |

|

RU2228962C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ | 2010 |

|

RU2436853C2 |

| КОМБИНИРОВАННАЯ ВАКУУМНАЯ ИНДУКЦИОННО-ЭЛЕКТРОННО-ЛУЧЕВАЯ ПЕЧЬ ДЛЯ ПЛАВКИ, РАФИНИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2093768C1 |

| ПЕЧЬ ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ РЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2426804C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2005 |

|

RU2288287C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ СЛИТКОВ | 2012 |

|

RU2598020C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2005 |

|

RU2317343C2 |

| НАБОРНЫЙ ПЛАВИЛЬНЫЙ ИНСТРУМЕНТ | 2006 |

|

RU2324126C2 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2004 |

|

RU2283355C2 |

Изобретение относится к плавильному оборудованию, а именно к конструктивным элементам плазменно-дуговых и электронно-лучевых печей с холодным подом, и может найти применение для получения слитков и слябов высокореакционных металлов коммерческой чистоты. Технический результат - создание крупногабаритного, технологичного в изготовлении холодного пода плавильной печи с повышенным сроком эксплуатации. Холодный под плавильной печи состоит из последовательно установленных на раме устройств в составе плавильного и рафинирующих тиглей, кристаллизатора и переливных порогов. Кристаллизатор жестко закреплен на раме, а все устройства между собой последовательно соединены упругими внешними связями. Конструкция пода при его тепловом расширении обеспечивает смещение тиглей и переливных порогов по продольной оси рамы относительно жесткозакрепленного на раме кристаллизатора, предотвращая тем самым чрезмерные тепловые напряжения. 1 з.п. ф-лы, 2 ил.

| СМЕЛЯНСКИЙ М.Я | |||

| Электронные плавильные печи | |||

| - М.: Энергия, 1971, с.34 | |||

| КАМЕРНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2144169C1 |

| Секционный выкатной под промышленной печи | 1983 |

|

SU1157327A1 |

| US 4423514, 27.12.1983 | |||

| Привод подвагонного генератора | 1980 |

|

SU1062076A1 |

| НИКОЛЬСКИЙ Л.Е | |||

| Оборудование и проектирование электросталеплавильных цехов | |||

| - М.: Металлургия, 1993, с.140-142. | |||

Авторы

Даты

2004-06-27—Публикация

2002-07-12—Подача