Изобретение относится к способу получения высокочистого моноэтиленгликоля.

Моноэтиленгликоль получают в промышленности гидролизом оксида этилена, обезвоживанием и очисткой дистилляцией. Для улучшения селективности оксида этилена (в последующем сокращенно обозначаемой ОЭ) гидролиз проводят в гидролизном реакторе с большим избытком воды (массовое соотношение вода : ОЭ равно от 4:1 до 15:1). При этом компонент может заменяться высокими гликолями, особенно, диэтиленгликолем, триэтиленгликолем и так далее. Гидролизный реактор обычно эксплуатируют при температуре от 120°С до 250°С и давлении 30-40 бар. Продукт гидролиза сначала обезвоживают до остаточного содержания воды (100-200) частей на миллион частей и затем разделяют на различные гликоли в чистой форме.

Обезвоживание, как правило, осуществляют в каскаде колонн со ступенчатым понижением давления. Вследствие интеграции тепла, как правило, лишь нижняя часть выпарного аппарата (испарителя) первой работающей под давлением колонны обогревается паром извне, а все другие находящиеся под давлением колонны, напротив, обогреваются вторичным (соковым) паром расположенной всегда впереди колонны. Питание всегда подается в нижнюю часть колонн, ниже первой тарелки, так как для разделения воды и гликолей не требуется отгонной секции. В зависимости от содержания воды в выгрузке из гидролизного реактора и уровня давления и температуры используемого извне пара в нижней части выпарного аппарата первой колонны каскад обезвоживания под давлением состоит из 2-7 колонн. Обезвоживание под давлением заканчивается обезвоживанием под вакуумом, которое, как правило, осуществляют в колонне с дистилляционной секцией. Получающаяся при обезвоживании вода возвращается обратно перед гидролизным реактором. Обезвоженная смесь гликолей разделяется на чистые вещества в нескольких колоннах. Продукты - моноэтиленгликоль, ди- и триэтиленгликоль, всегда отводят в виде головного продукта, выходящего из верха колонны, все остальные высшие гликоли получаются в виде смеси под названием полиэтиленгликоль, как продукт, выходящий из нижней части последней колонны.

Традиционные установки для получения гликолей обычно имеют помимо потоков продукта только лишь один единственный другой выпуск, так называемую ацетальдегидную продувку в нижней части выпарного аппарата второй колонны обезвоживания под давлением. Через шлюзовое устройство там извлекают несконденсированную часть используемого для обогрева вторичного пара первой колонны. Таким образом, побочные компоненты, либо поступающие в установку для получения гликолей с потоком вода/ОЭ, либо образующиеся вследствие побочных реакций в установке для получения гликолей, могут извлекаться через шлюзовое устройство из установки только лишь посредством ацетальдегидной продувки или с потоком продуктов. Последнее ухудшает качество продукта и поэтому нежелательно.

С давних пор установки для получения гликолей оптимизировали лишь в отношении их основной задачи, в особенности, в отношении уменьшения энергетических и капитальных затрат при обезвоживании и очистке дистилляцией. С недавних пор установлены значительно более повышенные требования к качеству продукта моноэтиленгликоля, в особенности, в отношении содержания побочных компонентов. Существует два сорта качества продукта моноэтиленгликоля: технический сорт (антифризный сорт) с пониженными требованиями к чистоте продукта для использования в качестве хладагента и чистоты волокна с повышенными требованиями для использования, среди прочего, в производстве химических волокон. Спецификации чистоты волокна предусматривают известную зависимость от свободного альдегида, рассчитанную на ацетальдегид по спектрофотометрическому методу определения как синий МВТН-комплекс от 7 до 20 частей на миллион частей и по минимальной УФ-трансмиссии при 220 нм - 76-80% и при 275 нм - 90-95%. Результату измерения свободного альдегида особенно способствует формальдегид, ацетальдегид и гликолевый альдегид. УФ-активные вещества, так называемые УФ-спойлеры (интерцепторы), в значительной степени не известны и согласно спецификации вредны уже в концентрации менее 1 части на миллион частей. Примерами являются акролеин и кротоновый альдегид.

В японской заявке на патент JP-A-60089439 описан способ очистки гликоля вакуумной дистилляцией при подаче инертного газа. Часть побочных компонентов отгоняют потоком азота и получают гликоль высокой степени чистоты, пригодный для получения волокна. Однако этот способ имеет тот недостаток, что для эффективного удаления через шлюз побочных продуктов требуется большое количество азота. Это приводит к нежелательным потерям продукта с отходящим газом и к недопустимо сильным поточным нагрузкам на дистилляционную колонну.

В немецкой заявке на патент DE-A-1942094 описан способ очистки моноэтиленгликоля дистилляцией водяным паром в отгонной колонне, причем благодаря водяному пару повышается летучесть примесей в сравнении с моноэтиленгликолем.

В патенте Канады СА-С-1330350 описан способ очистки моноэтиленгликоля посредством добавки ионов бисульфита и последующей обработки анионообменными смолами.

Далее, известны способы очистки моноэтиленгликоля, в которых образование побочных продуктов должно быть уменьшено в результате предпринятых мер в области конструкции аппаратов и используемых при этом материалов. В немецкой заявке на патент DE-A-19602116 описывается способ очистки моноэтиленгликоля в аппарате, поверхность которого обработана восстановленными соединениями фосфора.

Однако все вышеназванные способы обладают тем недостатком, что для получения высокочистого моноэтиленгликоля требуются добавки или принятие дополнительных мер в области аппаратуры.

Технической задачей изобретения является создание простого дистилляционного способа получения высокочистого моноэтиленгликоля без использования добавок или специальных материалов. Удаление через шлюз вредных, согласно спецификации, побочных компонентов должно осуществляться в преобладающих водных отходящих потоках с максимальным содержанием гликоля 1 мас.%, причем побочные компоненты должны концентрироваться в отходящих потоках с фактором 10-100, так как в противном случае образуется слишком много отходящей воды.

Эта задача решается способом дистилляционного выделения высокочистого моноэтиленгликоля из продукта гидролиза оксида этилена путем обезвоживания в каскаде для обезвоживания под давлением, в котором, по меньшей мере, первая колонна содержит отгонную секцию, по меньшей мере, с одной разделительной стадией и в которой температура ниже точки питания колонны для обезвоживания под давлением составляет выше 80°С, а давление в отгонной секции равно не менее 1 бар, с удалением части головного потока из системы, затем обезвоживанием под вакуумом, с отводом водного потока, содержащего моноэтиленгликоль в концентрации менее 1 мас.%, предпочтительно 0,1 мас.%, среднекипящие компоненты и низкокипящие компоненты, с удалением его из системы, возможно, после дальнейшей переработки, с последующей дистилляционной очисткой в колонне дистилляционной очистки, в которой между отбором головного потока из верха колонны и боковым отводом моноэтиленгликоля расположено от 1 до 10 разделительных стадий, при этом обезвоживание под вакуумом осуществляют в двух колоннах для обезвоживания под вакуумом с отводом вышеуказанного водного потока в виде головного потока второй колонны для обезвоживания под вакуумом, или в одной колонне для обезвоживания под вакуумом с отводом вышеуказанного водного потока из колонны обезвоживания под вакуумом в виде бокового потока, а головной поток колонны дистилляционной очистки моноэтиленгликоля возвращают в среднюю часть колонны для обезвоживания под вакуумом или последней колонны для обезвоживания под вакуумом.

Особенно предпочтителен способ, в котором дополнительно к вышеназванному решению осуществляют обезвоживание под давлением в колонне для обезвоживания с отгонной секцией с, по меньшей мере, одной стадией разделения, предпочтительно, с 2-10 стадиями разделения, особенно предпочтительно, с 3-6 стадиями разделения и в котором удаляют через шлюз часть головного потока, выходящего из верхней части колонны (колонн), для обезвоживания с отгонной секцией.

Обнаружено, что вредные согласно спецификации побочные компоненты могут быть особенно эффективно извлечены на определенных местах способа. Определение этих мест в способе является нетривиальным, так как о характере побочных компонентов вследствие комплексного фазового равновесия до сих пор нельзя судить достаточно хорошо. Поэтому в традиционных промышленных способах создан лишь очень крупный выпуск для крайне низкокипящих побочных компонентов, так называемая ацетальдегидная продувка в нижней части выпарного аппарата второй колонны для обезвоживания под давлением. Этот выпуск не оптимизирован, так как содержание побочных компонентов было в значительной степени не известно или не учитывалось при оформлении процесса.

В данном случае компоненты подразделяются согласно их расположению при кипении на три класса:

1. Низкокипящие с большей летучестью, чем у воды (особенно, альдегид, формальдегид в чистой воде, акролеин).

2. Среднекипящие с летучестью промежуточной между водой и моноэтиленгликолем (особенно, формальдегид в гликольсодержащих водных растворах, формальдегид в безводном моноэтиленгликоле, гликолевый альдегид, кротоновый альдегид).

3. Высококипящие с низкой летучестью, как у моноэтиленгликоля (особенно, высокомолекулярные альдегиды, УФ-спойлер).

Согласно изобретению обезвоживание под вакуумом осуществляют так, что отводят водный поток, содержащий менее 1 мас.% моноэтиленгликоля, среднекипящие компоненты и низкокипящие компоненты и, возможно, после дополнительной регенерации удаляют через шлюз.

Вакуумное обезвоживание может происходить в колонне для обезвоживания под вакуумом, причем водный поток, содержащий среднекипящие компоненты и низкокипящие компоненты, отводят в виде бокового потока. Колонна для обезвоживания под вакуумом предназначена для подачи в нее потока, содержащего 1-99 мас.% моноэтиленгликоля и 1-99 мас.% воды, предпочтительно, 50-90 мас.% моноэтиленгликоля и 50-10 мас.% воды и содержащего вредные согласно спецификации побочные компоненты в пределах от 1 ч. на 106 ч. до 5%, предпочтительно, в пределах от 1 ч. на 106 ч. до 1%, особенно предпочтительно, в пределах от 1 ч. на 106 ч. до 1000 ч. на 106 ч. Тогда колонна для обезвоживания под вакуумом работает таким образом, что отводят головной продукт, выходящий из верха колонны, состоящий, в основном, из воды с содержанием моноэтиленгликоля менее 5 мас.%, предпочтительно, менее 1 мас.%, особенно предпочтительно, менее 1000 ч. на 106 ч., и продукт из низа колонны, состоящий, в основном, из гликоля с содержанием воды менее 5 мас.%, предпочтительно, менее 1 мас.%, особенно предпочтительно, менее 1000 ч. на 106 ч. Из колонны для обезвоживания под вакуумом извлекают боковой поток (из средней части колонны), в значительной степени освобожденный от моноэтиленгликоля, то есть с содержанием моноэтиленгликоля менее 5 мас.%, предпочтительно, менее 1 мас.%, особенно предпочтительно, менее 1000 ч. на 106 ч., и обогащенный вредными согласно спецификации побочными компонентами, в особенности, среднекипящими компонентами, так же как низкокипящими компонентами. Колонна для обезвоживания работает при максимальной температуре низа колонны 220°С, предпочтительно, от 120°С до 200°С, особенно предпочтительно, от 160°С до 180°С.

Подачей в колонну для обезвоживания под вакуумом является, как правило, вывод (выпуск) низа колонны для обезвоживания под давлением или последней колонны каскада для обезвоживания под давлением. Однако, в отдельных случаях возможно также осуществлять подачу непосредственно в вывод ОЭ-гидролизного реактора (реактора для гидролиза оксида этилена) колонны для обезвоживания под вакуумом. Продукт, выходящий из низа колонны обезвоживания под вакуумом, в значительной степени освобожден от воды и подается на очистку моноэтиленгликоля дистилляцией. Головной продукт, выходящий из верха колонны, состоящий в значительной степени из воды, освобожденной от моноэтиленгликоля, повторно полностью или частично используется в процессе, в особенности, направляется в гидролизный реактор. Боковой поток (из средней части колонны) может подаваться в отходящую (сточную) воду или подвергаться дальнейшей переработке.

В другой предпочтительной форме осуществления изобретения две колонны обезвоживания под вакуумом расположены друг за другом. Подлежащий очистке гликольсодержащий поток подают в первую колонну обезвоживания под вакуумом. Продукт, выходящий из низа первой колонны обезвоживания под вакуумом, подают во вторую колонну обезвоживания под вакуумом, предпочтительно, в ее среднюю часть. Типичная концентрация гликоля в продукте, выходящем из низа первой колонны обезвоживания под вакуумом, составляет 70-99,5 мас.%, предпочтительно, 85-99,5 мас.%, особенно предпочтительно, 95-99 мас.%. Головной продукт из верха второй колонны обезвоживания под вакуумом отводят в виде водного, в значительной степени освобожденного от гликоля потока с содержанием гликоля менее 5 мас.%, предпочтительно, менее 1 мас.%, особенно предпочтительно, менее 1000 ч. 106 ч., обогащенного как среднекипящими компонентами, так и низкокипящими компонентами. Продукт, выходящий из низа колонны обезвоживания под вакуумом, в значительной степени освобожден от гликоля. Его подают на очистку моноэтиленгликоля дистилляцией. Температура низа колонны (колонн) обезвоживания под вакуумом, как правило, не должна превышать 220°С, предпочтительно, она должна составлять от 120°С до 200°С, особенно предпочтительно, от 160°С до 180°С.

В особенно предпочтительном варианте в одну единственную или последнюю колонну обезвоживания под вакуумом, в ее среднюю часть подают головной поток, отходящий с дистилляционной очистки моноэтиленгликоля. Благодаря такой мере могут быть извлечены также побочные продукты, образующиеся в результате побочных реакций в процессе дистилляционной очистки моноэтиленгликоля. Головной поток из верха колонны, преимущественно, небольшой и составляет, особенно, от 1 до 10% от отводимого бокового потока моноэтиленгликоля. Для поддержания как можно меньшим возвратного головного потока побочные компоненты в головном потоке должны быть сконцентрированы. Для этого необходимы дополнительные стадии разделения между местом отбора чистого моноэтиленгликоля (боковой отвод) и возвращаемым обратно потоком, то есть в колонне для дистилляционной очистки моноэтиленгликоля должны быть осуществлены некоторые разделительные стадии между отбором головного потока из верха колонны и боковым отводом моноэтиленгликоля, предпочтительно, от 1 до 10, особенно предпочтительно, от 3 до 6 разделительных стадий. Преимущественным побочным эффектом концентрирования и возвратной подачи побочных компонентов является то, что вода, содержащаяся в небольшом количестве в питании колонны для дистилляционной очистки моноэтиленгликоля, также подается обратно на обезвоживание под вакуумом. В результате получают чрезвычайно обедненный водой моноэтиленгликоль.

Согласно особенно предпочтительному варианту способа дополнительно к удалению через шлюз при обезвоживании под вакуумом улучшается удаление через шлюз побочных компонентов, в особенности, низкокипящих компонентов, на стадии обезвоживания под давлением. Для этого колонну обезвоживания под давлением или, по меньшей мере, первую колонну каскада обезвоживания под давлением оснащают отгонной секцией, по меньшей мере, с одной стадией разделения, предпочтительно, с 2-10 стадиями разделения, особенно предпочтительно, с 3-6 стадиями, причем из верха колонны (колонн) для обезвоживания с секцией разделения удаляют через шлюз часть головного потока.

Традиционные промышленные способы имеют так называемую ацетальдегидную продувку в нижней части выпарного аппарата второй колонны обезвоживания под давлением. Здесь в значительной степени конденсируется вторичный пар первой колонны обезвоживания под давлением, не сконденсированную часть которого (около 1-5 мас.% от общего количества вторичного пара) удаляют через шлюз. Остаток вторичного пара, в случае необходимости, конденсируют впоследствии в другом теплоносителе, причем конденсационное тепло может быть востребовано в подходящем месте всего процесса.

Таким традиционным решением могут быть извлечены ацетальдегидной продувкой побочные компоненты, отводимые из первой колонны обезвоживания под давлением в виде составной части вторичного пара. Это является недостаточным, особенно, в случае формальдегида, так как летучесть формальдегида в водных растворах гликоля снижается с увеличением содержания гликоля, в особенности, вследствие химических реакций формальдегида с водой и гликолями. Таким образом, для отделения формальдегида из гликольсодержащего продукта низа колонны обезвоживания под давлением необходима отгонная секция в колонне обезвоживания под давлением или, по меньшей мере, в первой колонне обезвоживания под давлением каскада, как минимум, с одной стадией, предпочтительно, с 2-10 стадиями, особенно предпочтительно, с 3-6 стадиями. Только лишь после того, как формальдегид будет отделен от чистого водного вторичного пара первой колонны, он может быть извлечен вместе с ацетальдегидом при ацетальдегидной продувке. При этом отделение формальдегида в отгонной секции удается тем лучше, чем выше температура и, соответственно, выше давление в колонне для обезвоживания под давлением или в первой в каскаде колонне для обезвоживания под давлением, и чем больше воды в выпуске из реактора. В отгонной секции можно сэкономить две дополнительные тарелки, если нижняя часть выпарного аппарата конструктивно выполнена с возможностью отделения согласно немецкому патенту DE-C-3338488.

Количество удаленных через шлюз побочных компонентов, особенно, ацетальдегида и формальдегида зависит от того, на сколько много отходящей воды удаляется через шлюз. При этом количество вторичного пара, несконденсированного в нижней части выпарного аппарата второй колонны для обезвоживания, не всегда может быть увеличено по причине связывания энергии и исходя из предельно допустимых регулируемых технических условий. Был найден особенно предпочтительный вариант способа, согласно которому дальнейшее отделение побочных компонентов из сконденсированного вторичного пара возможно благодаря отгонке с паром (отпариванию). Обогащенный побочными компонентами отгонный пар может впоследствии быть энергетически использован в подходящем месте процесса. Поэтому для отгонки с водяным паром не требуется никакой дополнительной энергии, только лишь дополнительный аппарат. Удаление через шлюз побочных компонентов особенно эффективно, если погон отпарной колонны подают в качестве "возврата" (возвратного продукта) в первую колонну для обезвоживания, так как посредством такой возвратной подачи повышается содержание альдегида в головном продукте, поступающем из верха первой колонны обезвоживания под давлением и в отпарной колонне и, следовательно, увеличивается скорость удаления через шлюз.

Температура ниже точки питания колонны для обезвоживания под давлением, преимущественно, составляет выше 80°С, предпочтительно, между 100°С и 250°С, особенно предпочтительно, между 115°С и 230°С, причем давление в отгонной секции равно, по меньшей мере, 1 бар, предпочтительно, от 2 до 30 бар.

Головной поток, отходящий из верха колонны (колонн) для обезвоживания под давлением с отгонной секцией, преимущественно направляется в парциальный конденсатор и/или в отгонную колонну, в особенности, в колонну для отпаривания (отгонки с водяным паром), а обогащенный(-ые) побочными продуктами газообразный(-ые) поток (потоки) удаляется через шлюз.

Удобно, если парциальный конденсатор и/или отгонная (отпарная) колонна работают при температуре выше 90°С, предпочтительно, между 120°С и 250°С.

Изобретение поясняется более подробно приложенными чертежами, а также примерами осуществления.

В отдельности изображены:

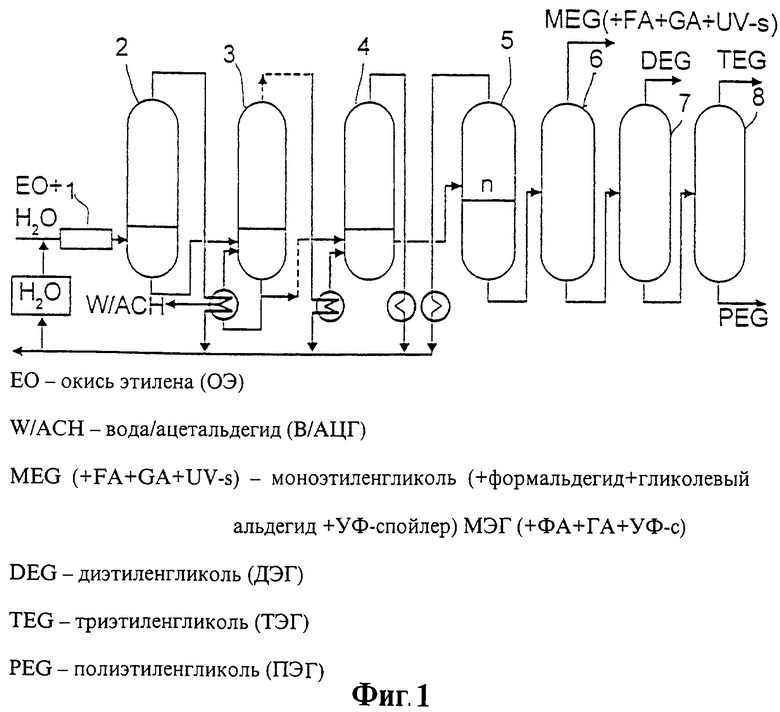

Фиг.1 - схема промышленного способа получения гликоля согласно известному уровню техники.

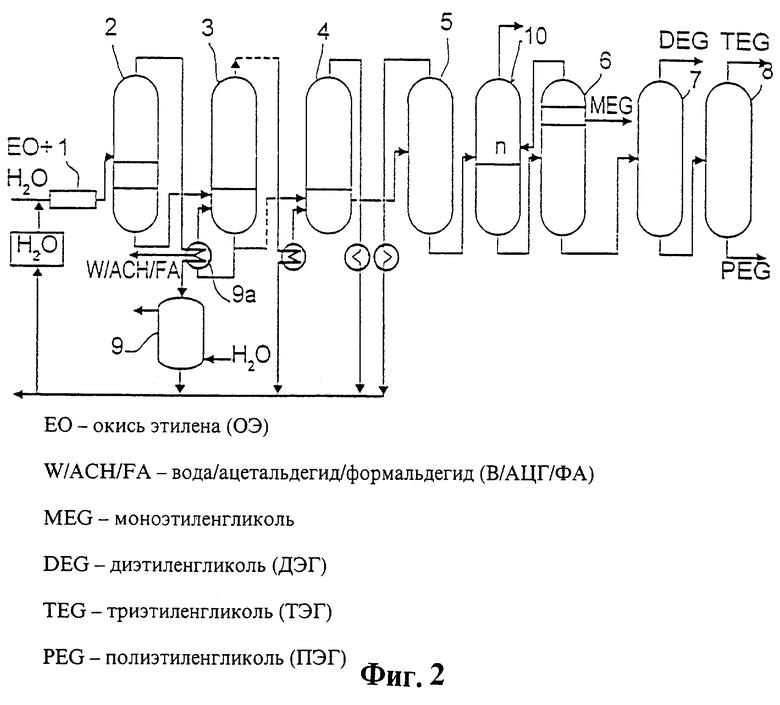

Фиг.2 - схема предпочтительного способа получения гликоля согласно изобретению.

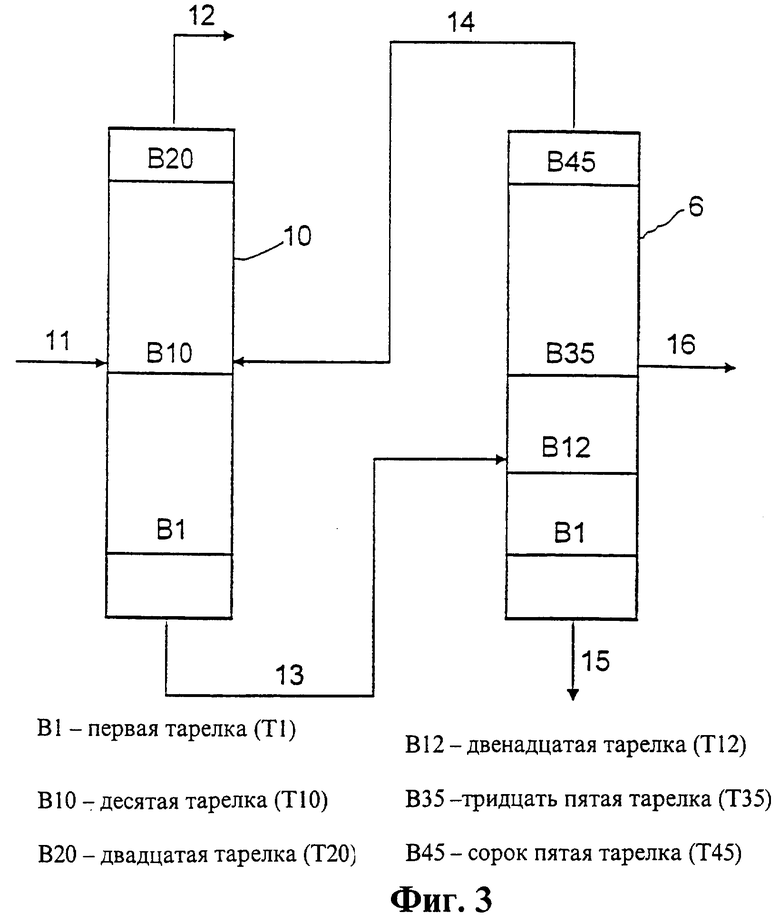

Фиг.3 - пример осуществления способа по изобретению с выпуском побочных компонентов в виде головного потока, отходящего из верха колонны обезвоживания под вакуумом.

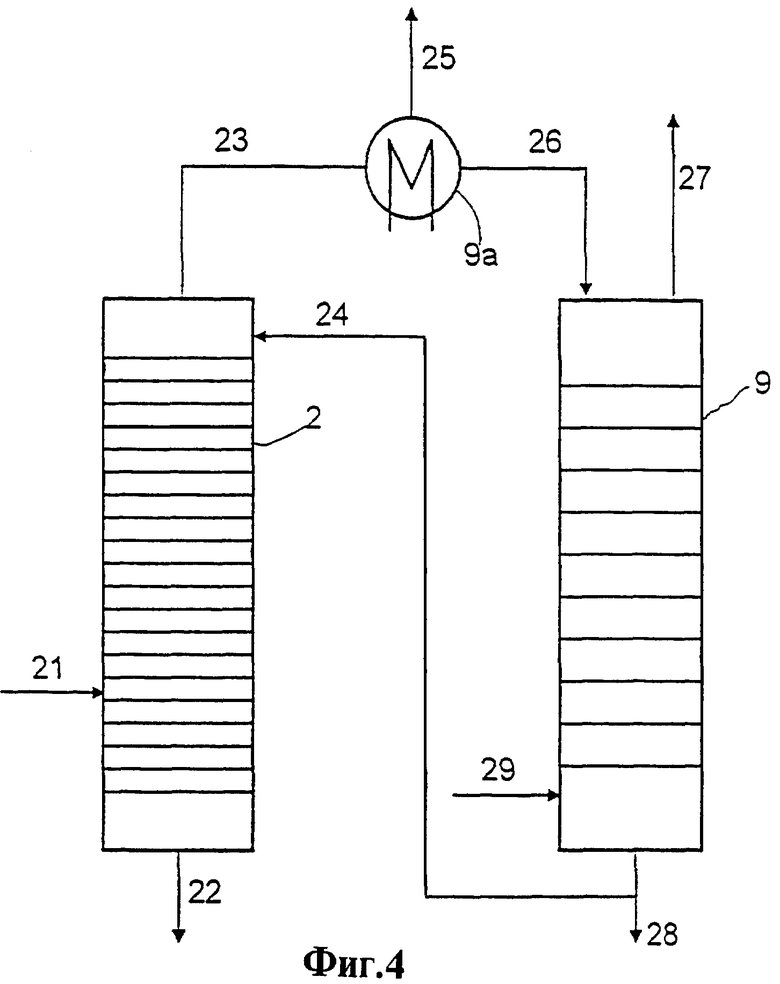

Фиг.4 - пример осуществления способа по изобретению с колонной для обезвоживания под давлением, имеющей отгонную секцию, и с выпуском для побочных компонентов в виде головного потока, отходящего из верха колонны, а также с последующим концентрированием в парциальном конденсаторе и отпарной колонне.

На фиг.1 изображена схема промышленного получения гликоля согласно известному уровню техники. Смесь воды с оксидом этилена с массовым отношением воды к оксиду этилена от 4:1 до 15:1 подают в гидролизный реактор и непосредственно после этого направляют на обезвоживание под давлением, которое в данном случае изображено в виде каскада колонн 2, 3 и 4 с тремя ступенями давления. Подача в колонны 2, 3 и 4 всегда находится внизу колонн. Поток вторичного пара первой колонны для обезвоживания под давлением 2 конденсируется в низу испарителя второй колонны для обезвоживания под давлением 3, а несконденсированную часть удаляют через шлюз в виде так называемой ацетальдегидной продувки (В/АЦГ, то есть вода/ацетальдегид). Сконденсированный вторичный (соковый) пар из колонн для обезвоживания под давлением 2, 3 и 4 возвращают обратно в гидролизный реактор 1. Поток, отходящий из низа последней колонны для обезвоживания под давлением 4, подается в колонну 5 для обезвоживания под вакуумом в ее среднюю часть. Вторичный пар с преобладающим содержанием воды из колонны 5 обезвоживания под вакуумом также конденсируется и возвращается обратно в гидролизный реактор 1. Продукт, выходящий из нижней части колонны 5 обезвоживания под вакуумом, подают в колонну для дистилляционной очистки моноэтиленгликоля 6, из которой отводят в виде головного продукта из верхней части колонны моноэтиленгликоль, а также побочные компоненты, особенно, формальдегид (ФА), гликолевый альдегид (ГА) и УФ-спойлер (УФ-С). Продукт, отходящий из низа колонны для дистилляционной очистки моноэтиленгликоля 6, подают в колонну для дистилляционной очистки диэтиленгликоля 7, из которой отводят чистый диэтиленгликоль в виде головного продукта, отходящего из верха колонны, а продукт, удаляемый из низа этой колонны, подают в другую колонну - дистилляционной очистки триэтиленгликоля 8. Головной продукт, отходящий из верха колонны дистилляционной очистки триэтиленгликоля, представляет собой чистый триэтиленгликоль, а продукт, отводимый из низа колонны 8, содержит смесь более высоких гликолей, обозначаемых как “полиэтиленгликоль” (ПЭГ).

С другой стороны, на фиг.2 изображен промышленный способ получения высокочистого моноэтиленгликоля по изобретению. В противоположность технологической схеме 1 подача в первую колонну обезвоживания под давлением 2 расположена выше, а именно, эта колонна обезвоживания под давлением 2 имеет две отгонные секции с 2-6 тарелками.

Другое отличие способа согласно фиг.1 состоит в том, что вторичный пар первой колонны обезвоживания под давлением 2 после парциальной конденсации в нижней части испарителя колонны обезвоживания под давлением 3 освобождается от побочных компонентов в отгонной колонне 9 с водяным паром. Из отгонной колонны удаляют через шлюз газообразный поток, содержащий побочные компоненты (В/АЦГ/ФА, то есть вода/ацетальдегид/формальдегид).

Другое отличие технологической схемы согласно фиг.1 заключается в том, что в верхней части последней колонны обезвоживания под вакуумом 10 создан выпуск обогащенного побочными компонентами водного вторичного пара. Далее, головной продукт, выходящий из верха колонны дистилляционной очистки моноэтиленгликоля 6, удаляют теперь в виде побочного потока, а головной поток из верха колонны для дистилляционной очистки моноэтиленгликоля 6 возвращают обратно в средней части последней колонны обезвоживания под вакуумом 10.

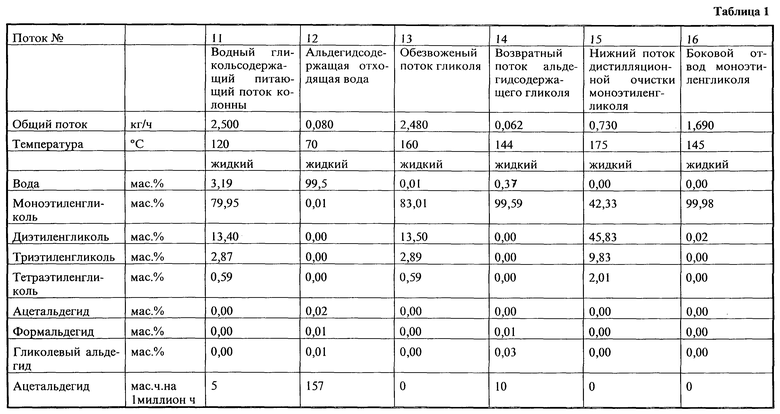

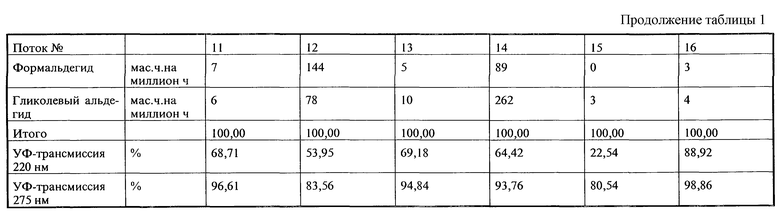

На фиг.3 изображен пример созданного согласно изобретению выпуска в головной части последней колонны обезвоживания под вакуумом 10. На 10-ю тарелку (Т10) колонны обезвоживания под вакуумом 10 подают поток 11 и разделяют его в колонне обезвоживания под вакуумом 10, оснащенной 20 колпачковыми тарелками, на головной поток 12 и поток, выходящий из нижней части колонны 13. Поток, выходящий из нижней части колонны 13, подают на 12-ю тарелку (Т12) колонны дистилляционной очистки моноэтиленгликоля 6 с 45 колпачковыми тарелками. Через боковой выпуск с 35-й тарелки (Т35) отводят высокочистый моноэтиленгликоль 16. Головной поток 14, выходящий из верхней части колонны дистилляционной очистки моноэтиленгликоля 6, возвращают обратно на 10-ю тарелку (Т10) последней колонны обезвоживания под вакуумом 10. Поток 15, уходящий из низа колонны дистилляционной очистки моноэтиленгликоля 6, подают в другие колонны дистилляционной очистки. Состав потоков 11-16 приведен в таблице 1. Оттуда особенно видно, что концентрация побочных компонентов, в особенности, ацетальдегида, формальдегида и гликолевого альдегида от подачи 11 в последнюю колонну обезвоживания под вакуумом 10 к боковому отводу 16 колонны дистилляционной очистки моноэтиленгликоля 6 явно снижается и одновременно уменьшается соответствующая УФ-трансмиссия при 220 нм, а также при 275 нм.

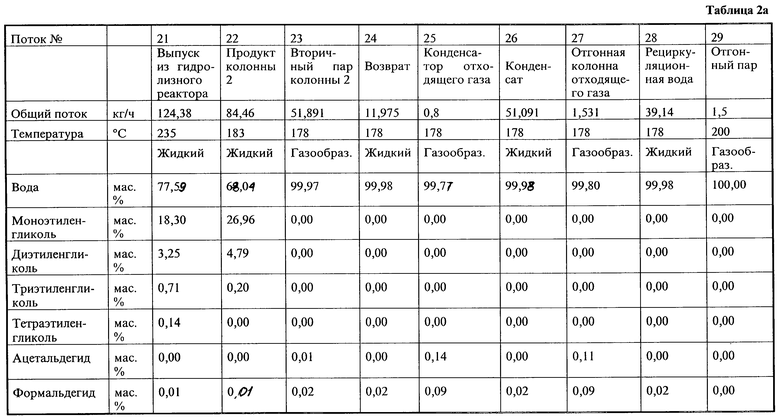

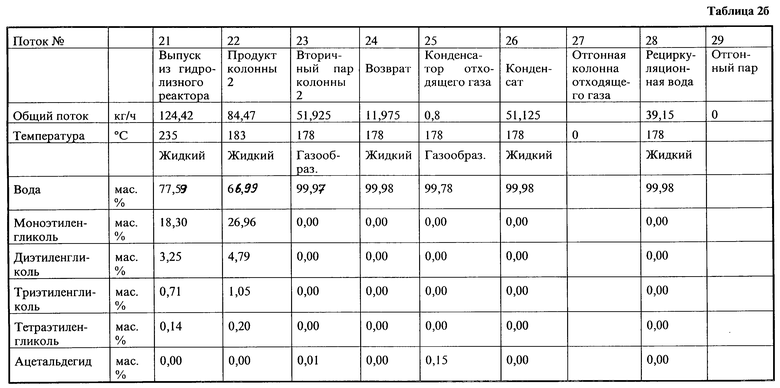

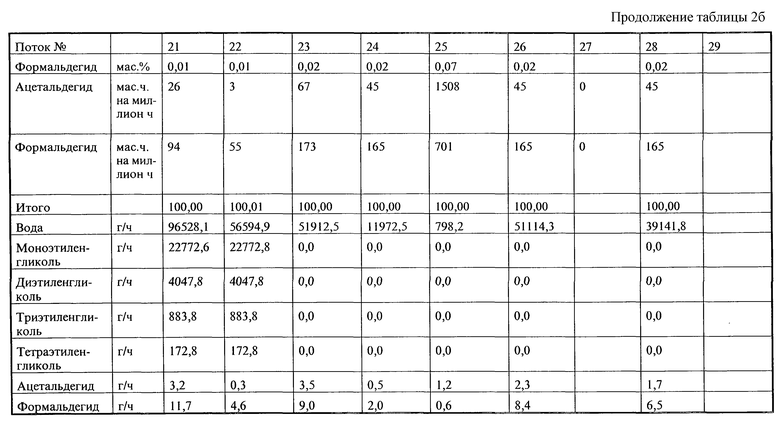

На фиг.4 показан пример выполнения колонны обезвоживания под давлением 2 с отгонной секцией, а также с отгонной колонной 9 для концентрирования побочных компонентов перед их удалением через шлюз. Подача 21 подлежащего разделению гликольсодержащего потока находится на 5-й тарелке колонны обезвоживания под давлением 2 с 20 колпачковыми тарелками. Ее головной поток 23 после парциального конденсатора подается в виде потока 26 в отгонную колонну 9 с 10 колпачковыми тарелками и противотоком освобождается от побочных компонентов водяным паром 29. Содержащие побочные компоненты газообразные потоки 25 и 27 удаляют через шлюз. Часть потока выпуска из нижней части отгонной колонны 9 в виде части потока 24 образует возвратный поток колонны обезвоживания 2. Состав потоков 21-29 для способа по изобретению приведен в таблице 2а. Для сравнения в таблице 2б приведен состав потоков 21-29 для способа согласно известному уровню техники, то есть с колонной обезвоживания под давлением без отгонной секции и отгонной колонны.

В способе по изобретению поток продукта 22 из первой колонны обезвоживания под давлением 2 содержит меньше примесей (0,0 г/ч ацетальдегида и 2,0 г/ч формальдегида) по сравнению с известным уровнем техники (0,3 г/ч ацетальдегида и 4,6 г/ч формальдегида).

Среди побочных компонентов согласно изобретению удаляют 1,1 г/ч ацетальдегида и 0,7 г/ч формальдегида в потоке 25, а также 1,6 г/ч ацетальдегида и 1,4 г/ч формальдегида в потоке 27 по сравнению с удалением лишь 1,2 г/ч ацетальдегида и 0,6 г/ч формальдегида в известном из уровня техники способе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИСТИЛЛЯТИВНОГО ПОЛУЧЕНИЯ МОНОЭТИЛЕНГЛИКОЛЯ ВЫСОКОЙ ЧИСТОТЫ | 1999 |

|

RU2237649C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛОЛОВ | 2009 |

|

RU2531613C2 |

| Способ очистки гликолей от примесей | 2021 |

|

RU2786385C1 |

| СПОСОБ ДИСТИЛЛЯЦИОННОЙ ОЧИСТКИ ДИАРИЛКАРБОНАТОВ | 2008 |

|

RU2498975C9 |

| Способ выделения среднекипящей фракции из смеси циклогексанона и циклогексанола со средне- и высококипящими продуктами | 1990 |

|

SU1829948A3 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ ЭТИЛЕНОКСИДА | 2009 |

|

RU2525237C2 |

| СПОСОБ ОЧИСТКИ СЫРОГО ПРОПЕНОКСИДА | 2003 |

|

RU2330032C2 |

| СПОСОБ ДИСТИЛЛЯЦИОННОГО РАЗДЕЛЕНИЯ C-ФРАКЦИЙ | 2001 |

|

RU2277958C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛАКРИЛАТА | 1990 |

|

RU2021251C1 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2003 |

|

RU2322442C2 |

Изобретение относится к усовершенствованному способу дистилляционного выделения высокочистого моноэтиленгликоля из продукта гидролиза оксида этилена путем обезвоживания в каскаде для обезвоживания под давлением, в котором, по меньшей мере, первая колонна содержит отгонную секцию, по меньшей мере, с одной разделительной стадией и в которой температура ниже точки питания колонны для обезвоживания под давлением составляет выше 800С, а давление в отгонной секции равно не менее 1 бар, с удалением части головного потока из системы,затем обезвоживанием под вакуумом, с отводом водного потока, содержащего моноэтиленгликоль в концентрации менее 1 мас.%, предпочтительно 0,1 мас.%, среднекипящие компоненты и низкокипящие компоненты, с удалением его из системы, возможно, после дальнейшей переработки, с последующей дистилляционной очисткой в колонне дистилляционной очистки, в которой между отбором головного потока из верха колонны и боковым отводом моноэтиленгликоля расположено от 1 до 10 разделительных стадий, при этом обезвоживание под вакуумом осуществляют вдвух колоннах для обезвоживания под вакуумом с отводом вышеуказанного водного потока в виде головного потока второй колонны для обезвоживания под вакуумом, или в одной колонне для обезвоживания под вакуумом с отводом вышеуказанного водного потока из колонны обезвоживания под вакуумом в виде бокового потока, а головной поток колонны дистилляционной очистки моноэтиленгликоля возвращают в среднюю часть колонны для обезвоживания под вакуумом или последней колонны для обезвоживания под вакуумом. Простой способ позволяет получать высокочистый моноэтиленгликоль без использования добавок или специальных материалов. 8 з.п. ф-лы, 3 табл., 4 ил.

| СПОСОБ ИЗВЛЕЧЕНИЯ МОНО- И ДИЭТИЛЕНГЛИКОЛЕЙ ИЗ КУБОВОГО ОСТАТКА ПРОЦЕССА ВЫДЕЛЕНИЯ МОНОЭТИЛЕНГЛИКОЛЯ | 1996 |

|

RU2111949C1 |

| US 3875019 A, 01.04.1975 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВЫ ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА ИЗ УГЛЕРОДНОГО ВОЙЛОКА С ИСПОЛЬЗОВАНИЕМ ПЕРЕМЕННОГО АСИММЕТРИЧНОГО ТОКА | 2012 |

|

RU2510548C1 |

| US 4349417 A, 14.09.1982 | |||

| T | |||

| WEBER ET AL | |||

| Athylenglycol | |||

| Ulmanns Encyklopadie der technischecn Chemie, 4, 1974, b | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

Авторы

Даты

2004-09-10—Публикация

1999-09-21—Подача