Предлагаемое изобретение относится к способу получения моторных топлив и может быть использовано в процессе каталитического крекинга углеводородного сырья в нефтеперерабатывающей промышленности.

Известен способ получения моторных топлив путем крекинга нефтяных фракций с использованием цеолитсодержащего алюмосиликатного катализатора в шариковой и микросферической формах. В шариковой форме катализатор содержит 10-12 мас. % цеолита Y и имеет химический состав, мас.%:

Оксид алюминия 9-10

Оксиды редкоземельных элементов 2,0-2,5

Оксид натрия 0,2-0,6

Оксид кремния Остальное

(Крекинг нефтяных фракций на цеолитсодержащих катализаторах. /Под ред. С.Н.Хаджиева. М.: Химия, 1982 г.).

В микросферической форме катализатор содержит 16-18 мас.% цеолита Y и имеет следующий химический состав, мас.%:

Оксид алюминия 10-12

Оксиды редкоземельных элементов 2,5-3,0

Оксид натрия 0,2-0,6

Оксид кремния Остальное

Известны также способы крекинга нефтяных фракций в присутствии цеолитсодержащих алюмосиликатных катализаторов с добавкой микроколичеств платины 0,0001-0,1 мас.% (патент США №4.429.053, кл. В 01 J 29/12; патент Франции №2.500.326, кл. В 01 J 29/12; Яндиева Л.А., Закарина Н.А. Катализаторы крекинга и цеолиты. Сб. научных трудов ГрозНИИ, М., ЦНИИТЭНЕФТЕХИМ, 1984 г., №38, с. 76-80).

Недостатком способов получения моторных топлив путем каталитического крекинга углеводородного сырья является недостаточно высокий выход бензиновой фракции.

Известен способ получения цеолита типа фожазит (а.с. СССР №975.573, МКИ С 01 В 33/28, 1982 г., Б.И. №43), согласно которому алюмосиликатную крошку дробят до размеров частиц менее 50 мкм, затем добавляют растворы гидроксида и силиката натрия до объемного соотношения алюмосиликат:раствор гидроксида натрия:раствор силиката натрия соответственно (0,6-0,9):(0,091-0,121):(0,809-1,08) и воду с тем, чтобы обеспечить необходимый состав реакционной массы, способной кристаллизоваться в цеолит типа Y. Для ускорения кристаллизации в полученную суспензию вводят затравку состава 16Na2O·Аl2О3·15SiO2·320Н2О в количестве 2-3,5 объемных %. Цеолит кристаллизуют при температуре около 100°С, отделяют от маточного раствора, промывают и высушивают. Таким образом, прямым синтезом получают цеолит типа Y с модулем 4,4-5,3, который используют в качестве активного компонента катализаторов крекинга углеводородов.

Известный способ имеет следующий недостаток: низкий модуль цеолита типа Y, полученного прямым синтезом по данному способу, и как следствие низкая термопаровая стабильность цеолита. Последнее обстоятельство не позволяет при введении такого цеолита в состав катализаторов крекинга углеводородов обеспечить их высокую и стабильную активность в процессе крекинга (высокий выход бензиновых фракций).

Известен способ получения высокомодульного цеолита типа Y путем вторичной обработки цеолита фожазитовой структуры с модулем 4,5-5,5, предварительно полученного традиционными способами, растворами галогенсиликата, способного образовывать комплексное термодинамически более прочное соединение с алюминием, чем связи алюминия в решетке цеолита. Одновременно с удалением алюминия из решетки цеолита, а следовательно, увеличением модуля, происходит внедрение атомов кремния на место алюминия и декатионирование цеолита за счет образования галогенидов натрия. По данному способу получают цеолит типа Y с модулем 7,5-19,5 (Нефедов Б.К., Радченко Е.Д., Алиев P.P. В кн. Катализаторы углубленной переработки нефти. М.: Химия, 1992, с. 206-207).

Данный способ имеет следующие недостатки: многостадийное получение высокомодульного цеолита, включающее предварительное получение цеолита с обычным модулем 4,5-5,5 и собственно деалюминирование цеолита для увеличения модуля; технологическая сложность обработки цеолита растворами галогенсиликата, сопряженная с образованием большого объема концентрированных солевых стоков; образование при деалюминировании дефектной фожазитовой структуры и как следствие снижение степени кристалличности высокомодульного цеолита и его активности в составе катализаторов крекинга.

Известен способ получения высокомодульного цеолита типа Y прямым синтезом, включающий смешение гелеобразующих компонентов реакционной смеси с затравкой в количестве, обеспечивающем мольное отношение кристаллобразующих оксидов (2,4-3,0)Na2O·Аl2O3·(10-12)SiO2·(250-300)Н2О, последующую гидротермальную (≤100°С) кристаллизацию смеси, отделение маточного раствора, промывку и сушку (при необходимости) цеолита. Таким образом, получают прямым синтезом высокомодульный (модуль 5,5-7,0) цеолит типа Y с бездефектной кристаллической структурой и степенью кристалличности 100 мас.%. Цеолит обладает высокой термопаровой стабильностью и высокой активностью в реакции крекинга углеводородов (Патент Р.Ф. №2.090.502, МКИ С 01 В 39/24. Способ получения высокомодульного цеолита типа Y, Б.И. №26).

К недостаткам способа относится то, что условия синтеза и термической обработки катализатора, содержащего упомянутый цеолит, не обеспечивают эффективного использования потенциала цеолита с модулем 5,5-7,0, полученного прямым синтезом.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является “Способ получения моторных топлив” (Пат. РФ №2.166.529, кл. С 10 G 11/05; В 01 J 29/12, 2001 г.; Б.И. №13), который и выбран за прототип. Согласно прототипу процесс получения моторных топлив осуществляют путем каталитического крекинга нефтяных фракций в присутствии платиноцеолитсодержащего редкоземельного алюмосиликатного катализатора, в котором используют катализатор, состоящий из 5-20 мас.% цеолита Y с мольным отношением оксид кремния:оксид алюминия (модулем), равным 4,5-9,5 и 80-95 мас.% алюмосиликатной основы, и имеющий химический состав, мас.%:

Оксид алюминия 5,5-9,5

Оксиды редкоземельных элементов 0,5-3,0

Платина 0,0001-0,1

Оксид железа 0,01-0,4

Оксид кальция 0,01-0,5

Оксид натрия 0,01-0,5

Оксид кремния Остальное

Процесс получения моторных топлив путем крекинга нефтяных фракций осуществляют следующим образом: на шариковых катализаторах крекинг вакуумного газойля проводят при температуре 450-480°С, объемной скорости подачи сырья 1,0-2,5 ч-1, кратности циркуляции катализатора 1,5-2,5 кг/кг; на микросферических катализаторах крекинг проводят при 470-510°С, объемной скорости подачи сырья 4,8 ч-1 кратности циркуляции 6,9 кг/кг.

Катализатор по прототипу готовят по следующей методике. Водные растворы сульфата алюминия, подкисленного серной кислотой, содержащего 15-25 кг/м3 оксида алюминия и 50-80 кг/м3 серной кислоты, силиката натрия (жидкого стекла) концентрации по NaOH 1,4-1,8 кг-экв/м3 и суспензию цеолита NaY с модулем 5,5-9,5 неопределенной степени кристалличности, содержащую 30-110 кг/м3 цеолита, смешивают в смесителе с образованием алюмосиликатного цеолитсодержащего гидрозоля, который далее коагулируют при 5-20°С и рН 7,5-8,5 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель можно подвергать синерезису при 35-60°С в течение 6-24 ч. Далее гидрогель обрабатывают водным раствором нитрата или сульфата аммония концентрации 5-20 кг/м3 при 35-60°С в течение 12-36 ч и водным раствором нитратов редкоземельных элементов концентрации 1-5 кг/м3 (в расчете на оксиды редкоземельных элементов) в течение 24-36 ч или их смесью, промывают конденсатной водой, содержащей катионы железа 0,01-0,04 кг/м3 и кальция 0,01-0,5 кг/м3 (в расчете на оксиды металлов) при 35-60°С в течение 8-24 ч, сушат при 110-190°С и прокаливают при 650-750°С в течение 12-24 ч в токе паровоздушной смеси.

Платину вводят в катализатор путем добавления платинохлори-стоводородной кислоты, Н2РtCl6·6H2O, в раствор сульфата алюминия в количестве 0,0002-0,04 кг/м3 или в водную суспензию цеолита в количестве 0,0006-0,085 кг/м3 (в расчете на платину).

При получении катализатора в микросферической форме шарики гидрогеля после промывки подвергают диспергированию в воде при 20-60°С и распылительной сушке при температуре входа дымовых газов 400-600°С и выхода 160-190°С в течение 12-24 ч в токе паровоздушной смеси.

Микросферический катализатор также получают путем ситового разделения катализатора в шариковой форме после стадии сушки и/или прокаливания с отбором фракции шариков диаметром менее 2 мм и последующего помола до фракции 20-140 микрон.

Недостатком известного способа получения моторных топлив путем крекинга нефтяных фракций является недостаточно высокий выход бензиновой фракции. Причина этого заключается в том, что цеолит типа Y с мольным отношением оксид кремния:оксид алюминия 5,3-9,5 в качестве активного компонента катализатора приготовлен из цеолита, полученного деалюминированием (вторичной обработкой). Данный цеолит имеет дефектную кристаллическую решетку и не обладает 100%-ной степенью кристалличности.

Задачей настоящего изобретения является повышение выхода бензиновой фракции за счет повышения активности и селективности применяемого алюмосиликатного катализатора.

Поставленная задача достигается путем каталитического крекинга нефтяных фракций в присутствии платиноцеолитсодержащего редкоземельного алюмосиликатного катализатора, в котором используют катализатор, содержащий 5-20 мас.% цеолита типа Y, полученного прямым синтезом с мольным отношением оксид кремния/оксид алюминия, равным 5,5-7,0, и 100%-ной степенью кристалличности, и 80-95 мас.% алюмосиликатной основы и имеющий химический состав, мас.%:

Оксид алюминия 5,5-10,0

Оксиды редкоземельных элементов 0,5-4,0

в том числе

Оксид лантана 0,45-3,2

Оксид церия 0,005-0,8

Платина 0,0001-0,1

Оксид железа 0,01-0,4

Оксид кальция 0,01-0,5

Оксид магния 0,01-0,5

Оксид натрия 0,01-0,5

Оксид кремния Остальное

Сопоставительный анализ предлагаемого способа с прототипом позволяет сделать вывод о том, что заявляемый способ отличается от известного использованием в процессе каталитического крекинга нефтяных фракций катализатора, содержащего в своем составе 5-20 мас.% цеолита типа Y, полученного именно прямым синтезом, обладающего вследствие этого 100% степенью кристалличности и мольным отношением оксид кремния:оксид алюминия, равным 5,5-7,0, а также содержанием оксида алюминия и оксидов редкоземельных элементов в катализаторе.

Указанные признаки позволяют заключить, что заявляемое техническое решение соответствует критерию “новизна”.

Из анализа следует: известен способ получения моторных топлив путем каталитического крекинга нефтяных фракций в присутствии платиносодержащего редкоземельного алюмосиликатного катализатора, состоящего из 5-20 мас.% цеолита типа Y с мольным отношением оксид кремния:оксид алюминия, равным 4,5-9,5, полученным путем деалюминирования цеолита с модулем 4,5-5,3, и 80-95 мас.% алюмосиликатной основы определенного химического состава.

Известен способ получения цеолита Y с модулем 7,5-19,5 путем обработки цеолита Y с модулем 4,5-5,5 растворами галогенсиликатов. Однако в этих случаях резко возрастает дефектность кристаллической структуры, а степень кристалличности снижается до 70-80%. Использование в процессе каталитического крекинга нефтяных фракций катализатора с цеолитом типа Y с высоким силикатным модулем, полученным путем деалюминирования цеолита Y с модулем 4,5-5,5, не позволяет добиться повышения выхода бензиновой фракции в реакции крекинга и стабильности процесса. Применение в качестве активного компонента цеолита с модулем 5,5-7,0, полученного прямым синтезом и, следовательно, обладающего бездефектной структурой и 100%-ной степенью кристалличности, позволяет добиться повышения выхода бензиновой фракции в реакции крекинга за счет повышения активности и селективности катализатора.

Все это позволяет сделать вывод о соответствии заявляемого технического решения критерию “существенные отличия”.

Сущность предлагаемого изобретения заключается в следующем. Процесс получения моторных топлив путем крекинга нефтяных фракций осуществляют следующим образом: на шариковых катализаторах крекинг вакуумного газойля проводят при температуре 450-480°С, объемной скорости подачи сырья 1,0-2,5 ч-1, кратности циркуляции катализатора 1,5-2,5 кг/кг; на микросферических катализаторах крекинг проводят при 470-510°С, объемной скорости подачи сырья 4,8 ч-1 и кратности циркуляции катализатора 6,9 кг/кг.

Катализатор готовят по следующей методике.

Водный раствор сульфата алюминия, подкисленный серной кислотой, содержащий 15-25 кг/м3 оксида алюминия и 50-80 кг/м3 серной кислоты, водный раствор силиката натрия (жидкого стекла) концентрации по NaOH 1,4-1,8 кг-экв/м3 и суспензию цеолита NaY, полученного прямым синтезом и обладающего мольным отношением SiO2/Аl2O3 = 5,5-7,0 при 100% степени кристалличности, содержащую 30-110 кг/м3 цеолита, смешивают в смесителе с образованием алюмосиликатного цеолитсодержащего гидрозоля, который далее коагулируют при 5-20°С и рН 7,5-8,5 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель можно подвергать синерезису при 35-60°С в течение 6-24 ч. Далее гидрогель обрабатывают водным раствором нитрата или сульфата аммония концентрации 5-20 кг/м3 при 35-60°С в течение 12-36 ч и водным раствором нитратов редкоземельных элементов концентрации 1-5 кг/м3 (в расчете на оксиды редкоземельных элементов) в течение 24-36 ч или их смесью, промывают конденсатной водой, содержащей катионы железа 0,01-0,4 кг/м3, кальция 0,01-0,5 кг/м3 и магния 0,001-0,5 кг/м3 (в расчете на оксиды металлов) при 35-60°С в течение 8-24 ч, сушат при 110-190°С и прокаливают при 650-750°С в течение 12-24 ч в токе паровоздушной смеси.

Платину вводят в катализатор путем добавления платинохлористоводородной кислоты, Н2РtCl6·6H2O, в раствор сульфата алюминия в количестве 0,0002-0,04 кг/м3 или в водную суспензию цеолита в количестве 0,0006-0,085 кг/м3 (в расчете на платину).

При получении катализатора в микросферической форме шарики гидрогеля после промывки подвергают диспергированию в воде при 20-60°С, распылительной сушке при температуре входа дымовых газов 400-650°С и выхода 160-190°С в течение 12-24 ч в токе паровоздушной смеси.

Микросферический катализатор также получают путем ситового разделения катализатора в шариковой форме после стадии сушки и/или прокаливания с отбором фракции шариков диаметром менее 2 мм и последующего помола до фракции 20-140 микрон.

Ниже приведены примеры получения катализатора и способа получения моторных топлив путем крекинга нефтяных фракций в присутствии данного катализатора.

Пример 1. Водный раствор сульфата алюминия, содержащий 20 кг/м3 Аl2O3 и 70 кг/м3 H2SO4, водный раствор силиката натрия (жидкое стекло) концентрации по NaOH 1,6 кг-экв/м3 и суспензию цеолита NaY, содержащую 80 кг/м3 NaY с мольным отношением оксид кремния:оксид алюминия, равным 5,5, обладающего 100% степенью кристалличности и полученного прямым синтезом, и платинохлористоводородную кислоту концентрации 0,008 кг/м3 (в расчете на платину) смешивают в смесителе с образованием гидрозоля, коагулируют при 5°С и рН 8,3 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель обрабатывают водным раствором сульфата аммония концентрации 10 кг/м3 при 50°С в течение 12 ч и водным раствором нитратов редкоземельных элементов концентрации 1,5 кг/м3 (в расчете на оксиды редкоземельных элементов) при 50°С в течение 36 ч, промывают конденсатной водой, содержащей катионы железа 0,01 кг/м3, катионы кальция 0,001 кг/м3 и катионы магния 0,001 кг/м3 (в расчете на оксиды металлов), при 50°С в течение 24 ч, сушат при 150°С и прокаливают при 750°С в течение 12 ч в токе паровоздушной смеси. Полученный шариковый катализатор содержит 10 мас.% цеолита и имеет состав, мас.%:

Оксид алюминия 8,3

Оксиды редкоземельных элементов 2,5

в том числе

Оксид лантана 2,3

Оксид церия 0,2

Платина 0,0001

Оксид железа 0,01

Оксид кальция 0,01

Оксид магния 0,01

Оксид натрия 0,2

Оксид кремния Остальное

Пример 2. Водный раствор сульфата алюминия, содержащий 25 кг/м3 Аl2O3 и 80 кг/м H2SO4, водный раствор силиката натрия (жидкое стекло) концентрации по NaOH 1,8 кг-экв/м3, и суспензию цеолита, содержащую 30 кг/м3 NaY с мольным отношением оксид кремния:оксид алюминия, равным 7,0, 100%-ной степенью кристалличности, полученного прямым синтезом, и платинохлористо-водородную кислоту концентрации 0,015 кг/м3 (в расчете на платину) смешивают в смесителе с образованием гидрозоля, коагулируют при 5°С и рН 8,5 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель обрабатывают водным раствором сульфата аммония концентрации 5 кг/м3 при 35°С в течение 36 ч и водным раствором нитратов редкоземельных элементов концентрации 5,0 кг/м3 (в расчете на оксиды редкоземельных элементов - ОРЗЭ) - при 35°С в течение 24 ч, промывают конденсатной водой, содержащей катионы железа 0,4 кг/м3, катионы кальция 0,5 кг/м3 и катионы магния 0,5 кг/м3 при 35°С в течение 24 ч, сушат при 110°С и прокаливают при 750°С в течение 12 ч в токе паровоздушной смеси. Полученный шариковый катализатор содержит 20 мас.% цеолита и имеет состав, мас.%:

Оксид алюминия 10,0

Оксиды редкоземельных элементов 3,0

в том числе

Оксид лантана 2,76

Оксид церия 0,18

Платина 0,01

Оксид железа 0,4

Оксид кальция 0,5

Оксид магния 0,5

Оксид натрия 0,5

Оксид кремния Остальное

Пример 3. Водный раствор сульфата алюминия, содержащий 15 кг/м3 Аl2O3 и 50 кг/м3 H2SO4, водный раствор силиката натрия (жидкое стекло) концентрации по NaOH 1,4 кг-экв/м3 и суспензию цеолита, содержащую 110 кг/м3 NaY с мольным отношением оксид кремния:оксид алюминия, равным 6,5, и 100%-ной степенью кристалличности, полученного прямым синтезом, и платинохлористоводородную кислоту концентрации 0,085 кг/м3 (в расчете на платину) смешивают в смесителе с образованием гидрозоля, коагулируют при 20°С и рН 7,5 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель обрабатывают водным раствором сульфата аммония концентрации 20 кг/м3 при 60°С в течение 18 ч и водным раствором нитратов редкоземельных элементов концентрации 1,0 кг/м3 (в расчете на оксиды РЗЭ) при температуре 60°С в течение 36 ч, промывают конденсатной водой, содержащей катионы железа 0,1 кг/м3, катионы кальция 0,15 кг/м3 и катионы магния 0,15 кг/м3 при 60°С в течение 24 ч, сушат при 150°С и прокаливают при 750°С в течение 12 ч в токе паровоздушной смеси. Полученный шариковый катализатор содержит 5 мас.% цеолита и имеет состав, мас.%:

Оксид алюминия 5,5

Оксиды редкоземельных элементов 0,5

в том числе

Оксид лантана 0,46

Оксид церия 0,02

Платина 0,004

Оксид железа 0,1

Оксид кальция 0,15

Оксид магния 0,15

Оксид натрия 0,01

Оксид кремния Остальное

Пример 4. Водный раствор сульфата алюминия, содержащий 20 кг/м3 Аl2O3 и 70 кг/м3 H2SO4, водный раствор силиката натрия (жидкое стекло) концентрации по NaOH 1,6 кг-экв/м3 и суспензию цеолита, содержащую 80 кг/м3 NaY с мольным отношением оксид кремния:оксид алюминия, равным 6,0, и 100%-ной степенью кристалличности, полученного прямым синтезом, и платинохлористоводородную кислоту концентрации 0,0002 кг/м3 (в расчете на платину) смешивают в смесителе с образованием гидрозоля, коагулируют при 10°С и рН 8,3 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель обрабатывают водным раствором сульфата аммония концентрации 10 кг/м3 при 50°С в течение 12 ч и водным раствором нитратов редкоземельных элементов концентрации 1,5 кг/м3 (в расчете на оксиды редкоземельных элементов ОРЗЭ) при температуре 50°С в течение 36 ч, промывают конденсатной водой, содержащей катионы железа 0,02 кг/м3, катионы кальция 0,02 кг/м3 и катионы магния 0,02 кг/м3 при 50°С в течение 24 ч, сушат при 150°С и прокаливают при 750°С в течение 12 ч в токе паровоздушной смеси. Полученный шариковый катализатор содержит 10 мас.% цеолита и имеет состав, мас.%:

Оксид алюминия 8,4

Оксиды редкоземельных элементов 1,5

в том числе

Оксид лантана 1,35

Оксид церия 0,1

Платина 0,0001

Оксид железа 0,2

Оксид кальция 0,2

Оксид магния 0,2

Оксид натрия 0,15

Оксид кремния Остальное

Пример 5. Водный раствор сульфата алюминия, содержащий 20 кг/м3 Аl2О3, 0,04 кг/м3 платинохлористоводородной кислоты (в расчете на платину) и 70 кг/м3 H2SO4, водный раствор силиката натрия (жидкое стекло) концентрации по NaOH 1,6 кг-экв/м3 и суспензию цеолита, содержащую 80 кг/м3 NaY с мольным отношением оксид кремния/оксид алюминия, равным 5,3, и 100%-ной степенью кристалличности, полученного прямым синтезом, смешивают в смесителе с образованием гидрозоля и коагулируют при 10°С и рН 8,3 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель обрабатывают водным раствором сульфата аммония концентрации 10 кг/м3 при 50°С в течение 12 ч и водным раствором смеси нитратов редкоземельных элементов концентрации 1,5 кг/м3 (в расчете на оксиды редкоземельных элементов) при 50°С в течение 36 ч, промывают конденсатной водой, содержащей катионы железа 0,01 кг/м3, катионы кальция 0,01 кг/м3 и катионы магния 0,01 кг/м3 при 50°С в течение 24 ч, сушат при 150°С и прокаливают при 750°С в течение 12 ч в токе паровоздушной смеси. Полученный шариковый катализатор содержит 10 мас.% цеолита и имеет состав, мас.%:

Оксид алюминия 8,0

Оксиды редкоземельных элементов 1,5

в том числе

Оксид лантана 1,35

Оксид церия 0,1

Платина 0,01

Оксид железа 0,01

Оксид кальция 0,01

Оксид магния 0,01

Оксид натрия 0,2

Оксид кремния Остальное

Пример 6. Катализатор готовят аналогично примеру 4. Далее после промывки шарики гидрогеля подвергают диспергированию в воде при 50°С. Суспензию подвергают распылительной сушке при температуре входа дымовых газов 650°С и выхода дымовых газов 190°С, после чего продукт прокаливают в токе паровоздушной смеси в “кипящем слое” при 750°С в течение 12 ч. Полученный катализатор имеет состав, как в примере 4.

Пример 7. Катализатор готовят аналогично примеру 4. Далее после промывки шарики гидрогеля подвергают диспергированию в воде при 35°С, распылительной сушке при температуре входа дымовых газов 400°С и выхода дымовых газов 160°С, после чего катализатор прокаливают в “кипящем слое” при 600°С в течение 24 ч в токе паровоздушной смеси. Полученный катализатор имеет состав, как в примере 4.

Пример 8. Катализатор готовят аналогично примеру 4. Далее после промывки шарики гидрогеля подвергают диспергированию в воде при 60°С, распылительной сушке при температуре входа дымовых газов 500°С и выхода дымовых газов 175°С и прокаливанию в “кипящем слое” при 750°С в течение 24 ч в токе паровоздушной смеси. Полученный катализатор имеет состав, как в примере 4.

Пример 9. Катализатор готовят аналогично примеру 4. Далее после прокаливания катализатора его подвергают ситовому разделению. Фракция шариков диаметром менее 2 мм подвергается помолу с получением микросферического катализатора. Полученный катализатор имеет состав, как в примере 4.

Полученные катализаторы перед лабораторными исследованиями каталитической активности обрабатывают 100%-ным водяным паром при температуре 750°С в течение 6 ч.

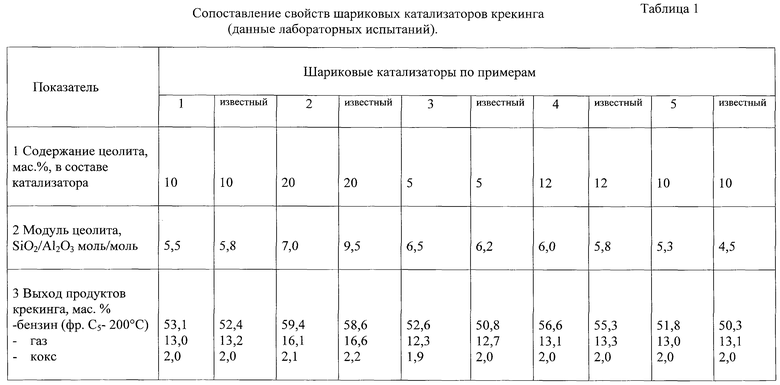

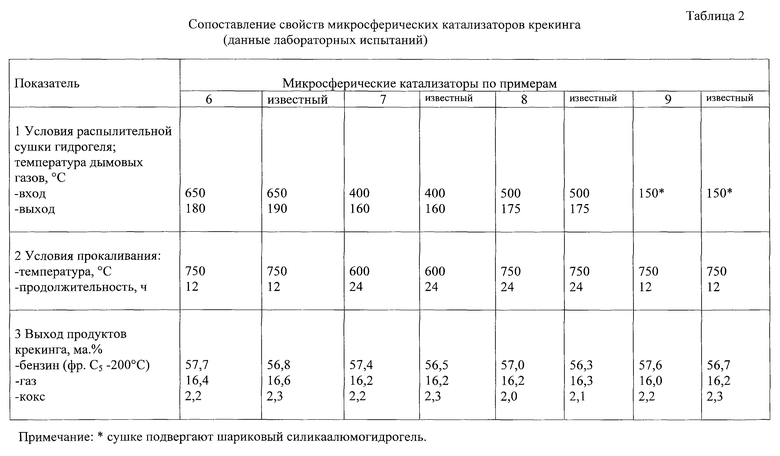

Испытания шариковых катализаторов на каталитическую активность проводятся согласно ОСТ 38.01176-79 при температуре 460°С и объемной скорости подачи сырья 1,5 ч-1. В качестве сырья используют стандартное сырье - керосино-газойлевую фракцию краснодарских нефтей (плотность при 20°С 862 кг/м3, температура начала кипения 203°С, температура конца кипения 360°С). Микросферические катализаторы испытывают согласно ОСТ 38.01161-78 при 480°С и весовой скорости подачи сырья 7,0 ч-1. Результаты лабораторных испытаний представлены в табл. 1, 2.

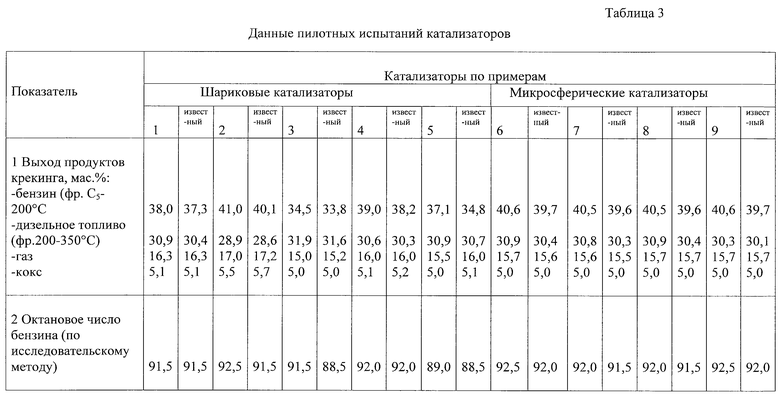

Шариковые катализаторы, полученные по примерам 1-5, используют в процессе крекинга вакуумного газойля западно-сибирской нефти (плотность 916 кг/м3, температура конца кипения 512°С, содержание серы 1,6 мас.%). Процесс проводят на пилотной установке с движущимся слоем катализатора при температуре 460°С, объемной скорости подачи сырья 1,5 ч-1, кратности циркуляции катализатора 2 кг/кг.

Микросферические катализаторы, полученные по примерам 6-9, используют в процессе крекинга вакуумного газойля западносибирской нефти. Процесс проводят на пилотной установке с “кипящим” слоем катализатора при температуре 480°С, массовой скорости подачи сырья 5 ч-1 и кратности циркуляции катализатора 7 кг/кг.

Результаты пилотных испытаний шариковых и микросферических катализаторов представлены в табл. 3.

Предлагаемое изобретение находится в стадии внедрения на производстве катализаторов ОАО “Салаватнефтеоргсинтез”.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2003 |

|

RU2233309C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2004 |

|

RU2252242C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2287370C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1999 |

|

RU2167908C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1999 |

|

RU2166529C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2010 |

|

RU2430955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2003 |

|

RU2229933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2009 |

|

RU2405626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2008 |

|

RU2394644C1 |

Использование: нефтепереработка. Сущность изобретения: проводят каталитический крекинг нефтяных фракций в присутствии платиноцеолитсодержащего катализатора, состоящего из 5-20 мас.% цеолита Y и 80-95 мас.% алюмосиликатной основы. Используют цеолит Y с мольным отношением оксид кремния:оксид алюминия, равным 5,5-7,0, и стопроцентной степенью кристалличности, полученный прямым синтезом. Катализатор имеет химический состав, мас.%: оксид алюминия 5,5-10,0; оксиды редкоземельных элементов 0,5-4,0, в том числе оксид лантана 0,45-3,2, оксид церия 0,005-0,8; платина 0,0001-0,1; оксид железа 0,01-0,4; оксид кальция 0,01-0,5; оксид магния 0,01-0,5; оксид натрия 0,01-0,5; оксид кремния остальное. Технический результат: повышение выхода бензиновой фракции. 3 табл.

Способ получения моторных топлив путем каталитического крекинга нефтяных фракций в присутствии платиноцеолитсодержащего редкоземельного алюмосиликатного катализатора, состоящего из 5-20 мас.% цеолита Y и 80-95 мас.% алюмосиликатной основы, отличающийся тем, что используют катализатор, содержащий цеолит Y, полученный прямым синтезом, с мольным отношением оксид кремния:оксид алюминия, равным 5,5-7,0 и 100%-ной степенью кристалличности, а катализатор имеет химический состав, мас.%:

Оксид алюминия 5,5 - 10,0

Оксиды редкоземельных элементов 0,5 - 4,0

в том числе:

Оксид лантана 0,45 - 3,2

Оксид церия 0,005 - 0,8

Платина 0,0001 - 0,1

Оксид железа 0,01 - 0,4

Оксид кальция 0,01 - 0,5

Оксид магния 0,01 - 0,5

Оксид натрия 0,01 - 0,5

Оксид кремния Остальное

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1999 |

|

RU2166529C1 |

| US 2003006168 A, 09.01.2003 | |||

| US 5951850 A, 14.09.1999 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2004-05-27—Публикация

2003-03-12—Подача