Изобретение относится к нефтепереработке, а именно к получению моторных топлив путем каталитического крекинга нефтяных фракций на установках с движущимся слоем формованного катализатора, в частности путем крекинга тяжелого нефтяного сырья на шариковых алюмосиликатных платиноцеолитсодержащих катализаторах.

Известные ранее способы получения моторных топлив путем крекинга нефтяных фракций ставят целью увеличение выходов как бензиновой фракции, так и суммы светлых нефтепродуктов (бензиновой и дизельной фракции). При этом вопросам качества получаемой бензиновой фракции, в частности детонационной стойкости, уделяется лишь небольшое внимание.

Для увеличения выхода и октанового числа получаемой в процессе крекинга бензиновой фракции используются два подхода:

- увеличение активности катализатора;

- оптимизация режимов процесса.

Первая группа подходов основана на введении в состав катализатора цеолитного компонента различной природы, повышении активности матрицы, а также утяжелении катализатора за счет введения в его состав различных наполнителей.

Так, например, известен способ получения моторных топлив путем крекинга нефтяных фракций с использованием цеолитсодержащего алюмосиликатного катализатора в шариковой и микросферической формах [Крекинг нефтяных фракций на цеолитсодержащих катализаторах. Под ред. С.Н.Хаджиева. М., Химия, 1982 г.]. В шариковой форме катализатор содержит 10-12 мас.% цеолита Y и имеет химический состав, мас.%:

В микросферической форме катализатор содержит 16-18 мас.% цеолита Y и имеет следующий химический состав, мас.%:

Введение цеолита позволяет значительно увеличить активность катализатора. Тем не менее недостатком указанного способа являются относительно невысокие выходы светлых нефтепродуктов, а также бензиновой фракции, что, вероятно, вызвано умеренной активностью применяемого при приготовлении катализатора цеолита.

По той же причине другие известные способы получения моторных топлив путем крекинга нефтяного сырья, основанные на применении цеолитсодержащих алюмосиликатных катализаторов [Яндиева Л.А, Закарина Н.А. Катализаторы крекинга и цеолиты. Сб. научных трудов ГрозНИИ, М., ЦНИИТЭнефтехим, 1984 г. №38, с.76-80; пат. США. №4429053, пат. Франции №2500326], не позволяют получить с большим выходом бензиновую фракцию, которая обладала бы высоким октановым числом.

Известен способ получения моторных топлив путем крекинга нефтяных фракций в присутствии платиноцеолитсодержащего редкоземельного алюмосиликатного катализатора с содержанием платины 0,00001-0,002 мас.% [пат. Франции №2407745]. Содержание цеолита, обработанного солью металла II-VIII группы, составляет 12-60 мас.%; катализатор также, возможно, содержит до 75 мас.% глины, 20-50 мас.% α-Al2O3 и неорганическое связующее. Недостатками данного способа являются невысокий выход бензина, а также повышенный расход катализатора при эксплуатации, что вызвано невысокой активностью и низкой механической прочностью используемой матрицы.

Известен способ получения моторных топлив путем крекинга нефтяных фракций в присутствии платиноцеолитсодержащего редкоземельного алюмосиликатного катализатора, состоящего из 5-20 мас.% цеолита Y с мольным отношением SiO2/Al2O3 (модулем) 4,5-7,0 и 100% степенью кристалличности, полученного прямым синтезом, и 80-95 мас.% алюмосиликатной основы [пат. РФ №2229498]. Катализатор имеет химический состав, мас.%:

Применение в катализаторе цеолита NaY с модулем 4,5-7,0 позволило несколько увеличить выход светлых нефтепродуктов. Тем не менее по данному способу достигается лишь относительно небольшое увеличение выхода бензиновой фракции, обладающей невысоким октановым числом. Кроме того, наблюдается повышенный расход катализатора при эксплуатации на промышленных установках, что связано с наличием большого числа дефектов в структуре его шариков из-за грубой дисперсности частиц цеолита NaY, применяемого для его приготовления.

Известны способы получения моторных топлив путем каталитического крекинга нефтяных фракций в присутствии платиноцеолитсодержащего редкоземельного алюмосиликатного катализатора, в котором используют катализатор, состоящий из 5-20 мас.% цеолита типа Y с мольным отношением SiO2/Al2O3, равным 4,5-9,5, и 80-95 мас.% алюмосиликатной основы, содержащей, мас.% [пат. РФ №2166529]:

или алюмосиликатной основы, состоящей из 40-95 мас.% аморфного алюмосиликата и 5-60 мас.% глины и имеющей химический состав, мас.% [пат. РФ №2252242]:

Катализаторы по указанным техническим решениям получают формованием в минеральное масло гидрозоля, синтезированного смешением водных растворов сульфата алюминия, силиката натрия, суспензий цеолита типа Y с модулем 4,5-9,5 и (при необходимости) наполнителя, с последующей активацией растворами нитрата или сульфата аммония и нитратов редкоземельных элементов, сушкой и прокаливанием в паровоздушной смеси. Введение в состав используемого катализатора цеолита Y с модулем до 9,5, а также наполнителей позволило значительно увеличить выход светлых нефтепродуктов. Однако недостатком вышеуказанных способов получения моторных топлив путем крекинга нефтяных фракций на данных катализаторах является невысокое октановое число получаемой бензиновой фракции.

Аналогичным недостатком обладают катализаторы, получаемые по пат. РФ №2229933 и пат. РФ №2221644. Так, согласно пат. РФ №2229933 приготовление шарикового катализатора включает смешение водных растворов сульфата алюминия, силиката натрия и суспензии цеолита NaY с модулем 4,5-9,5 в смесителе с образованием алюмосиликатного цеолитсодержащего гидрозоля, который далее коагулирует в гидрогель шариковой формы в слое минерального масла с плотностью 900-910 кг/см3 и вязкостью 25-50 мм2/с при 50°С; синерезис в растворе сульфата натрия; активацию раствором нитрата или сульфата аммония; активацию раствором нитратов редкоземельных элементов; промывку; сушку и прокаливание в токе паровоздушной смеси с содержанием водяного пара 18-30 об.%. Способ получения шарикового катализатора крекинга нефтяных фракций [пат. РФ №2221644] основан на смешении растворов силиката натрия, сульфата алюминия, суспензий цеолита типа NaY и глинозема с размером частиц менее 20 мкм - 100 мас.%, менее 10 мкм - не менее 95 мас.%, менее 4 мкм - не менее 40 мас.%; формовании гидрогелевых гранул в масляной колонне; последующей активации раствором сульфата или нитрата аммония и водным раствором смеси нитратов редкоземельных элементов; сушке и прокаливании в атмосфере водяного пара.

Известны способы получения шарикового цеолитсодержащего катализатора крекинга нефтяных фракций, включающие смешение водной суспензии цеолита Y в аммонийной или редкоземельно-аммонийной [пат. РФ №2221645], в водородной или водородно-редкоземельной [пат. РФ №2287370] катионной форме с раствором силиката натрия, водной суспензией глинозема, содержащего α-Al2O3 не более 85 мас.% и θ-Al2O3 10-20 мас.%, и раствором сульфата алюминия; формование гранул катализатора в колонне с минеральным маслом; последовательные активации раствором сульфата алюминия и смеси нитратов редкоземельных элементов; отмывку от солей; сушку и прокаливание в атмосфере дымовых газов и водяного пара. Помимо невысокого октанового числа получаемой бензиновой фракции недостатками указанных катализаторов являются низкая механическая прочность, что делает невозможной их эксплуатацию на промышленных установках.

Вторая группа способов увеличения выходов светлых нефтепродуктов, а также получения бензиновых фракций, обладающих высоким октановым числом, основана на ужесточении режимов эксплуатации установок каталитического крекинга: увеличение температуры в реакторе; повышение кратности циркуляции катализатора; оптимизация нагрузки по перерабатываемому сырью и т.п.

К сожалению, эти подходы в силу технических и конструкционных особенностей не могут быть реализованы на установках типа Термофор. Исключение составляют методы, основанные на введении в перерабатываемое сырье углеводородных добавок.

С целью увеличения выхода и октанового числа бензиновой фракции предложен процесс крекинга в присутствии 0,5-10 об.% (на сырье) ароматического концентрата - дебутанизированной фракции побочных продуктов пиролиза этана, пропана или бутана, выкипающей в пределах 20-215°С и содержащей 3-30% алкенов и алкадиенов, а также 30-70% ароматических углеводородов [пат. США №3758400]. Недостатком указанного метода является недоступность используемого ароматического концентрата в больших объемах при промышленном производстве.

Другие подходы, основанные на добавлении к перерабатываемому сырью тяжелых остаточных фракций, были реализованы на установках, использующих микросферический катализатор. Так, например, известен процесс каталитического крекинга тяжелого нефтяного сырья [пат. США №3775287], основанный на крекинге смеси вакуумного газойля и остаточных фракций на цеолитных катализаторах. При этом к сырью крекинга добавляют до 25 об.% (предпочтительно 15-21 об.%) остаточных нефтепродуктов с температурой кипения выше 560°С. Также известен способ проведения крекинга смеси прямогонных дистиллятных фракций и 15-30 об.% остаточных фракций в системе с лифт-реакторами на цеолитсодержащем катализаторе, что позволяет увеличить выход бензина и его октановое число [пат. США №3785959]. Общим недостатком этих способов является сильная коксуемость перерабатываемого сырья, содержащего относительно большое количество остаточных фракций, что ведет к невозможности их реализации на установках типа Термофор.

Ближайшим по технической сущности и достигаемому эффекту решением является способ получения моторных топлив путем крекинга нефтяных фракций [пат. РФ №2233309], согласно которому процесс осуществляют на шариковом катализаторе, состоящем из 5-20 мас.% цеолита типа Y с мольным отношением SiO2/Al2O3, равным 4,5-9,5, и 80-95 мас.% алюмосиликатной основы, состоящей из 40-95 мас.% аморфного алюмосиликата и 5-60 мас.% оксида алюминия в форме α-Al2O3 не более 85 мас.% и оксида алюминия в низкотемпературных формах 10-20 мас.% и имеющей химический состав, мас.%:

Катализатор согласно указанному изобретению получают по следующей схеме:

1) смешивают водные растворы сульфата алюминия, подкисленного серной кислотой, и силиката натрия (жидкого стекла), содержащего цеолит Y и оксид алюминия;

2) коагулируют образующийся при смешении гидрозоль в гидрогель шариковой формы в слое минерального масла;

3) обрабатывают шарики гидрогеля в растворах солей и промывают конденсатной водой;

4) сушат и прокаливают шарики катализатора в паровоздушной атмосфере.

Недостатками способа являются невысокое октановое число получаемой бензиновой фракции, а также низкие показатели насыпной плотности и механической прочности катализатора, ведущие к сложностям его эксплуатации.

Целью предлагаемого технического решения является увеличение выхода бензиновой фракции и ее октанового числа.

Поставленная цель достигается способом получения моторных топлив путем крекинга нефтяных фракций в присутствии шарикового алюмосиликатного платиноцеолитсодержащего катализатора, полученного формованием в минеральное масло гидрозоля, синтезированного смешением растворов силиката натрия и сульфата алюминия с водными суспензиями тонкодисперсных порошков цеолита типа Y в водородно-редкоземельной форме и наполнителя, стабилизированными дисперсантами и содержащими платинохлористоводородную кислоту, активацией, промывкой, сушкой и прокаливанием в атмосфере дымовых газов и водяного пара, отличающимся тем, что для приготовления катализатора используют ультрастабильный цеолит Y в водородно-редкоземельной форме - со степенью кристалличности не менее 85%, мольным отношением SiO2/Al2O3=10-15, степенью обмена на катионы редкоземельных элементов не более чем 60%; при этом предварительно проводят гидрооблагораживание сырья каталитического крекинга до содержания серы не более 0,3 мас.%, а тяжелая фракция продукта каталитического крекинга с температурой начала кипения выше 360°С подается на рисайкл в исходное сырье до содержания не более 5 мас.%.

Отличительной чертой предлагаемого способа получения моторных топлив является крекинг нефтяных фракций в присутствии шарикового алюмосиликатного платиноцеолитсодержащего катализатора, содержащего ультрастабильной цеолит Y в водородно-редкоземельной форме - со степенью кристалличности не менее 85%, мольным отношением SiO2/Al2O3=10-15, степенью обмена на катионы редкоземельных элементов не более чем 60%; при этом предварительно проводят гидрооблагораживание сырья каталитического крекинга до содержания серы не более 0,3 мас.%, а тяжелая фракция продукта каталитического крекинга с температурой начала кипения выше 360°С подается на рисайкл в исходное сырье до содержания не более 5 мас.%.

В приведенных выше способах получения шариковых катализаторов крекинга цеолит типа Y вносится в состав катализатора на стадии формования в неактивной натриевой форме - NaY. Дальнейшее превращение цеолита NaY в активную форму с замещением катионов натрия на катионы аммония и редкоземельных элементов осуществляется уже в составе гидрогелевых шариков в процессе мокрых операций - обработок растворами солей аммония и редкоземельных элементов, что, с одной стороны, затрудняет контроль за качеством цеолита в составе катализатора, а с другой - усложняет и сильно удорожает производство.

Введение в состав шарикового катализатора цеолита в активированной форме позволяет перейти на более высокий уровень регулирования и контроля качества катализатора.

Известны способы активирования цеолита NaY, в том числе перевода в ультрастабильную форму [например, Н.С.Козлов, И.И.Урбанович, М.Ф.Русак «Ультрастабильные цеолиты», Минск, «Наука и техника», 1979], позволяющие широко варьировать основные показатели качества цеолита: степень кристалличности, мольное отношение SiO2/Al2O3 в структуре, степень обмена катионов натрия на водород и редкоземельные элементы. При этом задачей синтеза катализатора является оптимизация свойств используемого активированного ультрастабильного цеолита в комплексе с условиями синтеза в целом.

Высокий модуль, степень кристалличности не менее 85%, а также степень обмена на катионы редкоземельных элементов не более чем 60% водородно-редкоземельной формы ультрастабильного цеолита Y необходимы для получения катализатора, способного обеспечить высокий выход и октановое число бензиновой фракции.

Предварительное гидрооблагораживание сырья каталитического крекинга до содержания серы не более чем 0,3 мас.% позволяет повысить октановое число получаемой бензиновой фракции. Кроме того, меньшая коксуемость сырья с содержанием серы не более чем 0,3 мас.% позволяет осуществить подачу части фракции продукта каталитического крекинга с температурой начала кипения выше 360°С на рисайкл в сырьевой поток, с целью увеличения октанового числа получаемого бензина.

Анализ совокупности указанных выше приемов позволяет заключить, что заявляемое техническое решение соответствует критериям «новизна» и «существенные отличия».

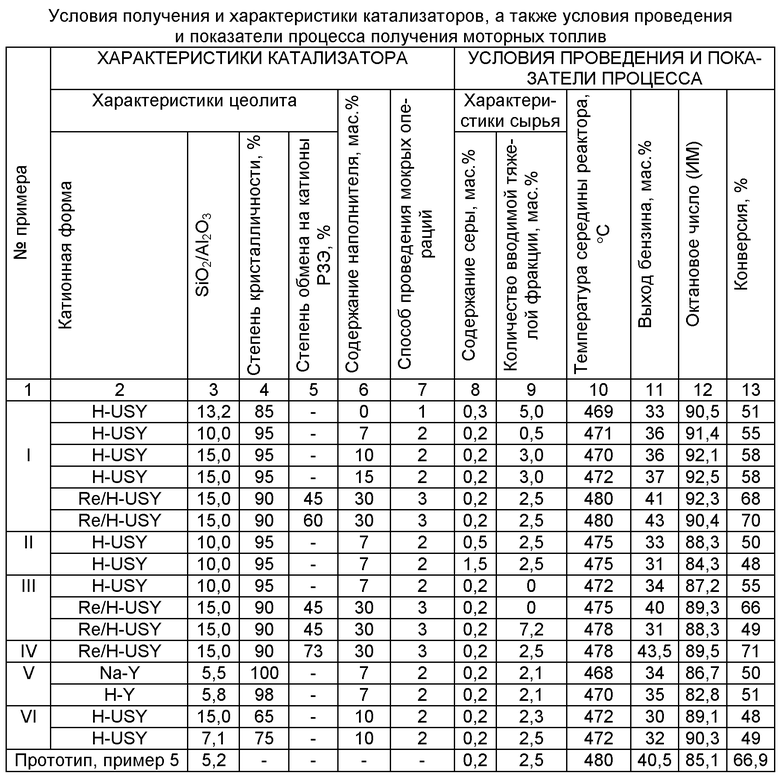

Ниже приведены примеры реализации предлагаемого технического решения, которыми оно иллюстрируется, но не исчерпывается. Характеристики катализаторов, условия их приготовления, а также условия проведения и показатели процесса представлены в таблице.

1. Синтез катализаторов

1.1. Сырье

Растворы сульфата алюминия с концентрацией 0,1-80 г/дм3.

Раствор жидкого стекла с концентрацией 2,20-2,30 моль/дм3, мольным отношением SiO2/Na2O=2,9.

Цеолиты с размером частиц до 10 мкм более 95 мас.%, в том числе:

1. синтетический цеолит Na-Y с мольным отношением SiO2/Al2O3 5,5, степенью кристалличности 100%, содержанием оксида натрия 13,1 мас.%;

2. цеолит Y в водородной форме (H-Y) с мольным отношением SiO2/Al2O3 5,8, степенью кристалличности 98% и содержанием оксида натрия 1,5 мас.%;

3. ультрастабильные цеолиты Y

- в водородной форме (H-USY) с мольным отношением SiO2/Al2O3 10,0 и 13,2, степенью кристалличности 85-95% и содержанием оксида натрия 2,1 мас.%,

- в водородно-редкоземельной форме (Re/H-USY) с мольным отношением SiO2/Al2O3 15,0, степенью кристалличности 90%, степенью обмена на катионы редкоземельных элементов (РЗЭ) 45, 60 и 73%, с содержанием оксида натрия 1,2 мас.%.

Платинохлористоводородная кислота

Наполнитель - оксид алюминия с содержанием α-Al2O3 не более 85 мас.% и размером частиц до 10 мкм более 95 мас.%.

Вода химически очищенная, водный конденсат.

Стабилизирующие дисперсанты (стабилизаторы суспензий): лигниносульфонат натрия; полиакрилат натрия.

Раствор сульфата натрия с концентрацией 7 г/дм3.

Раствор сульфата аммония с концентрацией 8-10 г/дм3.

Раствор нитратов редкоземельных элементов с концентрацией суммы РЗЭ (в пересчете на оксиды) 1-3 г/дм3.

1.2. Подготовка сырья

Для подготовки суспензий цеолита в подогретую воду вносят расчетное количество цеолита и перемешивают; при необходимости в суспензию цеолита добавляют стабилизирующий дисперсант (лигниносульфонат натрия) и обрабатывают на дезинтеграторе для измельчения частиц. Полученную суспензию разбавляют до концентрации цеолита 100-120 г/дм3 и добавляют расчетное количество раствора платинохлористоводородной кислоты.

Подготовка суспензии наполнителя (оксида алюминия) включает перемешивание в воде, содержащей стабилизирующий дисперсант (полиакрилат натрия), расчетного количества порошка оксида алюминия - до концентрации 100-250 г/дм3, и расчетного количества раствора платинохлористоводородной кислоты.

1.3. Формование катализаторов

Формование основано на смешении предварительно приготовленной силикатной смеси (первый поток) с раствором сульфата алюминия (второй поток). Для приготовления силикатной смеси в смесителе предварительно смешивают растворы жидкого стекла, водные суспензии цеолита и оксид алюминия. Охлажденные до температуры 3-8°С силикатная смесь и раствор сульфата алюминия смешивают и подают на распределительный конус формовочной колонны, откуда капли золя стекают в минеральное масло, образуя шарики гидрогеля.

Потоки смешивают в соотношении, необходимом для получения катализатора, содержащего 10-12 мас.% цеолита и до 30 мас.% наполнителя (оксида алюминия).

1.4. Мокрые операции

Полученные шарики гидрогеля подвергают активации - одному из трех способов последовательных обработок (мокрым операциям).

Способ 1 включает последовательные обработки:

1. в растворе сульфата натрия;

2. в растворе смеси нитратов редкоземельных элементов;

3. в растворе сульфата аммония;

4. промывку шариков водным конденсатом.

Способ 2 включает последовательные обработки:

1. в растворе сульфата натрия;

2. в растворе сульфата аммония;

3. промывку в химически очищенной воде;

4. в растворе сульфата алюминия;

5. в растворе смеси нитратов редкоземельных элементов;

6. промывку водным конденсатом.

Способ 3 включает последовательные обработки:

1. в растворе сульфата натрия;

2. в растворе сульфата алюминия;

3. в растворе нитратов редкоземельных элементов;

4. промывку шариков конденсатом.

1.5. Сушка катализатора

Сушка катализатора проводится при температуре 160-170°С в паровоздушной атмосфере с регулированием давления пара, что снижает риск растрескивания шариков вследствие повышения в них давления паров воды при нагреве.

1.6. Прокаливание катализатора

После сушки катализатор прокаливают при температуре 680-770°С в течение 68-72 ч в атмосфере водяного пара.

2. Каталитические испытания

Активность полученных катализаторов определяли на пилотной установке по показателям конверсии мас.%, а также выхода бензиновой фракции (н.к. - 200°С), мас.% и ее октанового числа согласно исследовательскому методу (ИМ) при крекинге вакуумного газойля (с температурой конца кипения 510°С, плотностью 910 кг/м3) при температурах 465-480°С, объемной скорости подачи сырья 1,75 ч-1. В ходе экспериментов в вакуумный газойль добавляли тяжелую фракцию продукта каталитического крекинга с температурой начала кипения выше 360°С до содержания 5,0 мас.%.

В примере I (таблица) представлена сущность предлагаемого технического решения. Проведение процесса крекинга с подачей на рисайкл в гидрооблагороженное сырье, содержащее не более 0,3 мас.% серы, до 5,0 мас.% фракции продукта с температурой начала кипения выше 360°С на катализаторах, полученных формованием в минеральное масло гидрозоля, синтезированного смешением растворов силиката натрия и сульфата алюминия с водными суспензиями порошков ультрастабильного цеолита Y в водородно-редкоземельной форме - со степенью кристалличности не менее 85%, мольным отношением SiO2/Al2O3=10,0-15,0, степенью обмена на катионы редкоземельных элементов не более чем 60% и наполнителя (оксида алюминия), обработкой по способам 1-3, сушкой и прокаливанием, позволяет получить бензиновую фракцию с выходом 33-43 мас.%, обладающую октановым числом до 92,5 единиц (ИМ).

Применение сырья с содержанием серы 0,5 и 1,5 мас.% (пример II) приводит к небольшому снижению выхода бензиновой фракции и уменьшению ее октанового числа до 88,3 и 84,3 единиц (ИМ) соответственно.

Проведение процесса без подачи тяжелой фракции на рисайкл в сырье или при ее содержании 7,2 мас.% (пример III) приводит к снижению выхода бензина крекинга и уменьшению его октанового числа.

Проведение процесса на катализаторе, включающем ультрастабильный цеолит Y в водородно-редкоземельной форме со степенью обмена на катионы редкоземельных элементов 73% (пример IV), приводит к уменьшению октанового числа получаемой бензиновой фракции.

Использование для приготовления катализатора процесса цеолитов Y в водородной и натриевой формах с мольным отношением SiO2/Al2O3 5,5-5,8 приводит к снижению выхода и октанового числа получаемой бензиновой фракции (пример V).

Снижение степени кристалличности ультрастабильных цеолитов Y, применяемых для приготовления катализаторов процесса, приводит к уменьшению выхода бензиновой фракции и небольшому снижению октанового числа (пример VI).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2008 |

|

RU2362796C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2003 |

|

RU2229498C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2008 |

|

RU2394644C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1999 |

|

RU2166529C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1999 |

|

RU2167908C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2004 |

|

RU2252242C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2009 |

|

RU2405626C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2003 |

|

RU2233309C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ МОТОРНЫХ ТОПЛИВ | 2007 |

|

RU2342423C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2287370C1 |

Изобретение относится к нефтепереработке. Изобретение касается способа получения моторных топлив путем крекинга нефтяных фракций в присутствии шарикового алюмосиликатного платиноцеолитсодержащего катализатора, полученного формованием в минеральном масле гидрогеля, синтезированного смешением растворов силиката натрия и сульфата алюминия с водными суспензиями тонкодисперсных порошков цеолита типа Y и наполнителя - оксида алюминия с содержанием α-Al2O3 не более 85 мас.%, стабилизированными дисперсантами и содержащими платинохлористоводородную кислоту, активацией, промывкой, сушкой и прокаливанием в атмосфере водяного пара, отличающегося тем, что для приготовления катализатора используют ультрастабильный цеолит Y в водородной или водородно-редкоземельной форме - со степенью кристалличности не менее 85%, мольным отношением SiO2/Al2O3=10-15, причем у ультрастабильного цеолита Y в водородно-редкоземельной форме степень обмена на катионы редкоземельных элементов не более чем 60%, при этом предварительно проводят гидрооблагораживание сырья каталитического крекинга до содержания серы не более 0,3 мас.%, каталитический крекинг проводят с выделением фракций моторных топлив и тяжелой фракции продукта каталитического крекинга с температурой начала кипения выше 360°С, которая подается на рисайкл в исходное сырье до содержания не более 5 мас.%. Технический результат - увеличение выхода бензиновой фракции и ее октанового числа. 1 табл.

Способ получения моторных топлив путем крекинга нефтяных фракций в присутствии шарикового алюмосиликатного платиноцеолитсодержащего катализатора, полученного формованием в минеральном масле гидрогеля, синтезированного смешением растворов силиката натрия и сульфата алюминия с водными суспензиями тонкодисперсных порошков цеолита типа Y и наполнителя - оксида алюминия с содержанием α-Al2О3 не более 85 мас.%, стабилизированными дисперсантами и содержащими платинохлористоводородную кислоту, активацией, промывкой, сушкой и прокаливанием в атмосфере водяного пара, отличающийся тем, что для приготовления катализатора используют ультрастабильный цеолит Y в водородной или водородно-редкоземельной форме - со степенью кристалличности не менее 85%, мольным отношением SiO2/Al2O3=10÷15, причем у ультрастабильного цеолита Y в водородно-редкоземельной форме степень обмена на катионы редкоземельных элементов не более чем 60%, при этом предварительно проводят гидрооблагораживание сырья каталитического крекинга до содержания серы не более 0,3 мас.%, каталитический крекинг проводят с выделением фракций моторных топлив и тяжелой фракции продукта каталитического крекинга с температурой начала кипения выше 360°С, которая подается на рисайкл в исходное сырье до содержания не более 5 мас.%.

| УСТРОЙСТВО для ИЗМЕРЕНИЯ СОСТАВЛЯЮЩЕЙ УГЛОВОЙ СКОРОСТИ | 0 |

|

SU233309A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2003 |

|

RU2229498C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1999 |

|

RU2166529C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2004 |

|

RU2252242C1 |

| US 5951850 A, 14.09.1999 | |||

| US 3775287 A, 27.11.1973. | |||

Авторы

Даты

2011-10-10—Публикация

2010-01-28—Подача