Изобретение относится к электрохимии, а именно к электролитам для формирования на поверхности изделий из алюминия и его сплавов качественных, равномерных, коррозионно-стойких, теплоизносостойких покрытий.

Известен способ электрохимической обработки изделий из алюминия в электролите [Авторское свидетельство СССР №406965 C 25 D 11/08. Способ электрохимической обработки изделий из алюминия./ Головина Е.С., Короткова Т.С., Бондарев В.В.] при следующем соотношении компонентов:

Соляная кислота 1...10 г/л

Борная кислота 1...20 г/л

Однако покрытия, сформированные в указанном электролите низкого качества, имеют невысокую защитную способность, недостаточна износостойкость за счет невысокой микротвердости покрытия.

Наиболее близким к изобретению является способ получения покрытий на изделиях из алюминиевых сплавов, заключающийся в микродуговом оксидировании (МДО) в комбинированном электролите [Патент РФ 2166570, C 25 D 11/08, 11/12. Способ получения покрытий./ Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А. и др. Опубл. в БИ №13, 2001].

Недостатком данного электролита являются его низкие эксплуатационные параметры.

Задачей изобретения является повышение равномерности, коррозионной стойкости, микротвердости покрытия, а также повышение долговечности электролита при его использовании.

Технический результат при решении указанной задачи при использовании изобретения заключается в повышении равномерности, коррозионной стойкости, микротвердости покрытия, а также долговечности электролита при его использовании. Суть изобретения заключается в введении в электролит крахмала при следующем содержании компонентов:

Борная кислота 20...30 г/л

Гидроксид калия 4...6 г/л

Крахмал 6...12 г/л

Вода Остальное

Электролит готовят простым смешиванием компонентов по заявленному составу.

МДО ведут в анодно-катодном режиме при температуре электролита 25...30°С, анодной плотности тока 15...20 А/дм2 в течение 90...120 мин. При этом на поверхности изделий из алюминия и его сплавов формируется покрытие из химически стойких модификаций оксида алюминия и соединений алюминия с бором, обладающих высокими механическими свойствами.

Эксперименты по изучению влияния компонентов предлагаемого электролита показали, что при содержании гидроксида калия менее 4 г/л электролит не обеспечивает достаточной рассеивающей способности, что приводит к увеличению энергоемкости процесса. При содержании гидроксида калия более 6 г/л электролит имеет высокую агрессивность, что приводит к травлению поверхности и уменьшению толщины покрытия. При содержании борной кислоты менее 20 г/л электролит не обеспечивает надежной пассивации и, тем самым, не увеличивает выход α-Аl2О3 и борида алюминия, которые обладают высокими механическими свойствами, а при превышении 30 г/л повышается неравномерность покрытия.

В каждом законченном процессе МДО в электролите растворяется порядка 0,1 кг/м2 оксидируемого сплава. Вследствие этого электролит меняет свою природу и постепенно обогащается ионами АlO

Присутствие в заявленном электролите крахмала приводит к блокировке анодной поверхности молекулами крахмала, снижает доступ кислорода к поверхности и процесс осаждения гидроокиси превалирует над процессом оксидирования подложки. Под действием микродуговых разрядов этот осадок разлагается на Аl2О3, кристаллизующийся в модификацию α-Аl2О3.

Крахмал увеличивает вязкость электролита, тем самым стабилизируется газовый слой на поверхности анода, что способствует получению равномерно распределенных по толщине покрытий.

Предложенные диапазоны концентрации крахмала являются рациональными. При содержании крахмала более 12 г/л резко возрастает шероховатость покрытия, при содержании крахмала менее 6 г/л резко понижается долговечность электролита при использовании.

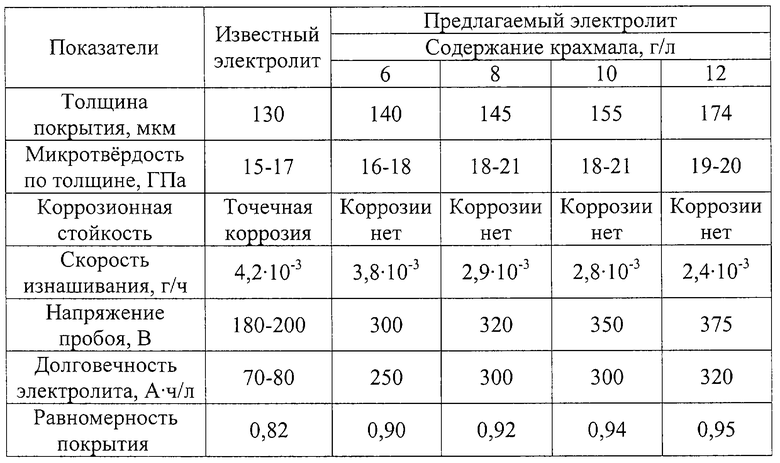

Изобретение может быть проиллюстрировано примерами, представленными в таблице.

МДО подвергали образцы из алюминиевого сплава АМг2.

Измерение толщины покрытий производили с помощью вихретокового толщиномера ВТ-201.

Равномерность покрытий оценивали по коэффициенту равномерности, определяемому по формуле

где Smin и Smax - минимальная и максимальная толщина покрытия.

Микротвердость покрытий измеряли по стандартной методике ГОСТ 9450-86 на металлографическом микроскопе Neophot-21 устройством mhp-100 при нагрузке на индентор (алмазную пирамиду Виккерса) 0,981 Н (0,1 кгс).

Коррозионную стойкость покрытий оценивали визуально после десяти суток испытаний при переменном погружении в коррозионную среду с концентрацией компонентов:

Натрий хлористый 10±3 г/л

Вода 1 л

Испытания на изнашивание проводили по методике ГОСТ 23.224-86 в течение 200 ч на машине трения Л 11-07. Материал контробразца - сталь 45. Износ определяли весовым методом на весах АДВ-200.

Как следует из представленных в таблице данных, предлагаемый электролит обеспечивает получение покрытия, которое в сравнении с покрытием, полученным в известном электролите, обладает более высокой коррозионной стойкостью, микротвердостью, износостойкостью. Кроме того, предлагаемый электролит обладает большей долговечностью при использовании, чем известный.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2291233C1 |

| ЭЛЕКТРОЛИТ ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2010 |

|

RU2426823C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2003 |

|

RU2238352C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВЕНТИЛЬНЫЕ МЕТАЛЛЫ И ИХ СПЛАВЫ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И ПОКРЫТИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2016 |

|

RU2671311C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1996 |

|

RU2112087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2012 |

|

RU2484185C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО ИЗНОСОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И СПЛАВАХ НА ЕГО ОСНОВЕ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2014 |

|

RU2570869C1 |

| Способ получения функционально-градиентных покрытий на металлических изделиях | 2021 |

|

RU2763698C1 |

| Способ нанесения износостойкого покрытия на сталь | 2017 |

|

RU2695718C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА АЛЮМИНИЙ И ЕГО СПЛАВЫ | 2004 |

|

RU2263164C1 |

Изобретение относится к электрохимии, а именно: к электролитам для формирования на поверхности изделий из алюминия и его сплавов качественных, равномерных, коррозионно-стойких, теплоизносостойких покрытий. Электролит содержит: борная кислота - 20...30 г/л; гидроксид калия - 4...6 г/л; крахмал - 6...12 г/л; вода - остальное. Технический результат при использовании электролита заключается в повышении равномерности, коррозионной стойкости, микротвердости покрытий, а также долговечности электролита при его использовании. 1 табл.

Электролит для микродугового оксидирования алюминия и его сплавов, содержащий борную кислоту и гидроксид калия, отличающийся тем, что электролит дополнительно содержит крахмал при следующем соотношении компонентов:

Борная кислота 20-30 г/л

Гидроксид калия 4-6 г/л

Крахмал 6-12 г/л

Вода Остальное

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2000 |

|

RU2166570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1998 |

|

RU2136788C1 |

| US 4678547, 07.07.1987. | |||

Авторы

Даты

2004-05-27—Публикация

2002-10-21—Подача