Изобретение относится к области обработки поверхности изделий и может быть использовано в машиностроении и других отраслях промышленности.

Известен способ микродугового оксидирования изделий в щелочных электролитах в режиме переменного тока [1].

Наиболее близким по технической сущности является способ получения покрытий, включающий микродуговое оксидирование алюминия и его сплавов в щелочном электролите в режиме переменного тока [2].

Задачей изобретения является увеличение скорости роста оксидного слоя, снижение его пористости, повышение поверхностной микротвердости и коррозионной стойкости изделий и расширение области применения используемых материалов.

Поставленная задача достигается тем, что согласно предлагаемому способу микродуговое оксидирование осуществляется в режиме постоянного тока продолжительностью 10... 90 минут при плотности тока 5... 25 А/дм,2 напряжении 120... 500 В, в комбинированном щелочном электролите на основе жидкого стекла - 80... 120 г/л, хромата натрия - 2... 10 г/л и гидроксида натрия - 2... 10 г/л.

Способ осуществляется следующим образом: изделие из алюминия, титана, циркония или их сплавов помещают в ванну с водным раствором электролита, компонентами которого является жидкое стекло (80... 120 г/л) хромат натрия (2... 10 г/л) гидроксид натрия (2... 10 г/л). Затем подводят постоянный ток плотностью 5... 25 А/дм2 при напряжении 120... 500В, на электроды, один из которых (анод) закреплен на обрабатываемом изделии, другой (катод) - на внутренней поверхности ванны. При взаимодействии, продолжительностью 10... 90 минут электрического тока, электролита и материала обрабатываемого изделия происходит окисление его поверхности с образованием оксидных покрытий. После завершения процесса окисления изделие извлекают из ванны, промывают и сушат.

Варьируя продолжительность микродугового оксидирования, плотность и напряжение электрического тока, концентрацию компонентов электролита, можно в широких пределах изменять скорость роста оксидного слоя и его пористость, поверхностную микротвердость и коррозионную стойкость изделий, что объясняется различной электропроводностью электролита и изменением содержания в покрытии его составляющих - оксида алюминия, титана, циркония (Аl2О3, ТiO2, ZrO2); оксихромата алюминия; геля кремниевой кислоты (nSiO2·mH2O); MexOy SiO2; ″ фaйбepфpaкca″ .

Введение новых признаков обеспечивает получение изделий из алюминия, титана, циркония и их сплавов с высокими физико-механическими и эксплуатационными характеристиками за счет регулирования в широких пределах параметров микродугового оксидирования в режиме постоянного тока.

Согласно предлагаемому способу жидкое стекло в указанных пределах позволяет увеличить скорость роста покрытия (Vn), гидроксид натрия увеличивает электропроводность раствора электролита, снижает напряжение электрического тока (U) при формировании оксидного покрытия, повышает твердость покрытия и снижает его пористость, хромат натрия увеличивает коррозионную стойкость изделий.

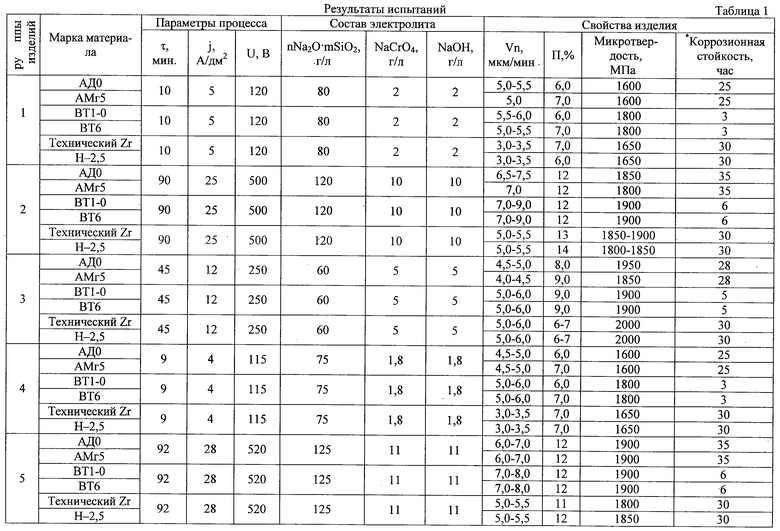

Пример. Изделие из алюминия (АДО) и его сплавов (АМг5),титана (ВТ1-0) и его сплавов (ВТ6), технического циркония и его сплавов (Н-2,5) подвергали микродуговому оксидированию в режиме постоянного тока, продолжительностью (τ ) 9... 92 минуты при плотности тока (j) 4... 28 А/дм2 и напряжении (U) 115... 520 В, в комбинированном электролите на основе жидкого стекла (nNa2O· mSiO2) - 75... 125 г/л, хромата натрия (NaCrO4) - 1,8... 11 г/ли гидроксида натрия (NaOH) - 1,8... 11 г/л. Данные сведены в таблицу.

Далее, по стандартным методикам определяем пористость покрытий, поверхностную микротвердость и коррозионную стойкость изделий. Результаты испытаний, представленные в таблице (см. пример, гр. №1, 2, 3), свидетельствуют об увеличении скорости роста оксидного слоя и низкой его пористости, о повышении поверхностной микротвердости и коррозионной стойкости изделий, что позволяет расширить область применения используемых материалов.

Если параметры процесса микродугового оксидирования и концентрация компонентов электролита ниже меньшего предела: τ менее 10 минут, j менее 5 А/дм2, U менее 120 В, nNa2O· mSiO2 менее 80 г/л, NaCrO4 менее 2 г/л, NaOH менее 2 г/л, то уменьшается скорость роста оксидного слоя, увеличивается напряжение электрического тока при формировании покрытия, снижается поверхностная микротвердость и коррозионная стойкость изделий (см. пример, гр. №4).

Если параметры процесса микродугового оксидирования и концентрация компонентов электролита выше большего предела: τ более 90 минут, j более 25 А/дм2, U более 500 В, nNa2O· mSiO2 более 120 г/л, NaCrO4 более 10 г/л, NaOH более 10 г/л, то состав покрытия становится неравномерным, образуются "наросты", состоящие из силиката натрия и геля кремниевой кислоты, оксидный слой растворяется и отслаивается, что приводит к повышению пористости покрытия, уменьшению поверхностной твердости и коррозионной стойкости изделия (см. пример, гр. №5).

Список используемых источников информации

1. Некоторые особенности электрохимической обработки алюминия и его сплавов. Теория и практика анодного окисления алюминия. Щукин Г.Л., Беланович АЛ., Коледа В.Б. / Справочник. - Казань, 1990, 2.1, с.17.

2. Способ восстановления пар трения. Атрощенко Э.С., Казанцев И.А., Розен А.Е., Чуфистов О.Е., Викторов Р.И., Потемкин Е.А., Гончаров А.С., Синицин Е.В. / Патент на изобретение №2137580.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2003 |

|

RU2238351C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2252277C1 |

| Покрытие для защиты магния и его сплавов от коррозии и способ его получения | 2021 |

|

RU2757642C1 |

| Способ формирования износостойкого самоприрабатывающегося покрытия на рабочих элементах спирального детандера из алюминиевого сплава | 2020 |

|

RU2741039C1 |

| СПОСОБ ФОРМИРОВАНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ НА ИЗДЕЛИИ ИЗ ТИТАНОВОГО СПЛАВА | 2015 |

|

RU2607390C2 |

| Способ получения защитных покрытий на вентильных металлах и их сплавах | 2017 |

|

RU2677388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО ИЗНОСОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И СПЛАВАХ НА ЕГО ОСНОВЕ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2014 |

|

RU2570869C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2019 |

|

RU2714015C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСПОРИСТОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2713763C1 |

| Способ получения электрохимическим оксидированием покрытий на вентильных металлах или сплавах | 2019 |

|

RU2718820C1 |

Изобретение относится к области обработки поверхностей изделий и может быть использовано в машиностроении и других отраслях промышленности. Способ включает микродуговое оксидирование изделий из алюминия, титана, циркония и их сплавов в режиме постоянного тока в комбинированном электролите на основе жидкого стекла 80-120 г/л, хромата натрия 2-10 г/л и гидроксида натрия 2-10 г/л, продолжительностью 10-90 минут при плотности тока 5-25 А/дм2 и напряжении 120-500 В. Технический результат: способ позволяет увеличить скорость роста оксидного слоя, снизить его пористость, повысить поверхностную микротвердость и коррозионную стойкость и расширить область применения используемых материалов.1 табл.

Способ получения покрытий на изделиях из алюминия, титана, циркония и их сплавов, включающий микродуговое оксидирование в щелочном электролите, отличающийся тем, что микродуговое оксидирование проводят в режиме постоянного тока продолжительностью 10-90 мин при плотности тока 5-25 А/дм2 и напряжении 120-500 В в комбинированном электролите на основе жидкого стекла - 80-120 г/л, хромата натрия - 2-10 г/л и гидроксида натрия - 2-10 г/л.

| СПОСОБ ВОССТАНОВЛЕНИЯ ПАР ТРЕНИЯ | 1998 |

|

RU2137580C1 |

| Способ микродугового оксидирования вентильных металлов и их сплавов | 1989 |

|

SU1783004A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛАХ С УНИПОЛЯРНОЙ ПРОВОДИМОСТЬЮ | 1993 |

|

RU2110623C1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2004-10-20—Публикация

2003-09-02—Подача