Настоящее изобретение относится к способу очистки лактамов, преимущественно лактамов, полученных циклизующим гидролизом аминонитрила.

Более конкретно, изобретение относится к очистке ε-капролактама, полученного циклизующим гидролизом аминокапронитрила.

Было предложено множество способов синтеза ε-капролактама, являющегося важным химическим промежуточным продуктом для получения полиамидов и, преимущественно, полиамида-6. Один из наиболее часто применяемых в промышленном производстве способов заключается в перегруппировке Бекмана оксима циклогексанона в присутствии серной кислоты или олеума.

Другой способ, являющийся предметом многих работ, заключается в получении ε-капролактама циклизующим гидролизом аминокапронитрила. Эта реакция, упомянутая во французском патенте 2029540, может быть осуществлена в жидкой фазе в присутствии растворителей и катализаторов или, как указано в патенте US 2357484, в газовой фазе с использованием оксида алюминия в качестве катализатора.

Патент ЕР 150295 также раскрывает способ циклизующего гидролиза аминокапронитрила в газовой фазе в присутствии катализатора на основе меди и ванадия.

ε-Капролактам, полученный упомянутыми способами синтеза, подлежит очистке в целях получения химического промежуточного продукта или мономера, позволяющего, в частности, производить полимеры, имеющие свойства, подходящие для производства конечных продуктов, например ниток, волокон и т.д.

Было предложено множество способов очистки капролактама, полученного путем перегруппировки Бекмана оксима циклогексанона.

Были также предложены способы очистки капролактама, полученного циклизующим гидролизом аминокапронитрила. Например, в патенте США № 5496941 описан способ, заключающийся в том, что продукты с низкой точкой кипения и продукты с высокой точкой кипения отделяют от реакционной среды гидролиза. Такое отделение получают, в частности, путем дистилляции капролактама.

Рекуперированный таким способом капролактам проходит этап гидрирования либо с последующей обработкой на ионообменных смолах, либо с последующей дистилляцией в присутствии серной кислоты, и, наконец, дистилляции в присутствии основания.

Были предложены другие способы очистки. Например, в патенте WO 98/05636 был предложен способ очистки путем экстрагирования жидкость/жидкость при помощи растворителя кислотного характера или путем обработки на смолах.

В этих способах обычно последним этапом является дистилляция капролактама в целях получения продукта, удовлетворяющего критериям степени очистки, позволяющей, в частности, его использование в качестве мономера при производстве полиамидов, например полиамида-6.

Однако упомянутая дистилляция приводит к значительной потере капролактама, которая делает способ неэкономичным.

Таким образом в случае очистки капролактама, полученного по реакции перегруппировки Бекмана, патент США № 4301073 предлагает способ очистки капролактама, включающий в себя стадию экстракции растворителем с последующей дистилляцией основной среды. Остаток от перегонки обрабатывают в целях максимальной рекуперации капролактама. Такая обработка состоит из повторных дистилляции и обработки дистилированного таким образом капролактама сильной кислотой перед его рециркуляцией на стадию экстракции. Указанный способ позволяет повысить степень рекуперации капролактама, но требует применения кислоты для осуществления обработки перед рециркуляцией. Этот способ рециркуляции является сложным и требует значительных инвестиций для осуществления обработки кислотой. Кроме того, этот способ не может применяться для обработки капролактама, синтезированного по новой реакции, в результате которой могут образоваться совершенно другие примеси, в связи с чем потребуются новые способы очистки.

Одна из целей настоящего изобретения заключается в том, чтобы устранить указанные недостатки путем разработки способа и устройства для очистки лактама, полученного циклизующим гидролизом аминонитрила, позволяющим получить высокую степень рекуперации высокоочищенного лактама.

Для достижения этой цели согласно изобретению предлагается способ очистки лактама, в частности ε-капролактама, полученного циклизующим гидролизом аминонитрила, более конкретно аминокапронитрила, заключающегося в удалении аммиака из реакционной среды гидролиза с последующей рекуперацией очищенного лактама из указанной среды.

Согласно изобретению такая рекуперация осуществляется по меньшей мере однократной дистилляцией лактама в присутствии основания с получением, возможно, головной фракции, содержащей соединения, более летучие, чем лактам, фракции, содержащей лактам, подлежащий рекуперации, очищенный до желаемой степени, и остаток от перегонки, содержащий лактам и соединения, менее летучие, чем лактам.

Таким образом, остаток от перегонки, рекуперированный на стадии очистки посредством дистилляции, содержит в основном лактам, при этом примесями являются соли и побочные продукты реакции.

Указанный остаток от перегонки направляют согласно изобретению на обработку, которая заключается в отделении большей части лактама, содержащегося в остатке от перегонки, и рециркуляции этого отделенного лактама на какую-либо стадию способа очистки или в среду, полученную в результате циклизующего гидролиза.

Согласно изобретению указанная обработка остатка от перегонки заключается в рекуперации лактама путем, например, испарения в тонких слоях лактама, содержащегося в остатке от перегонки, и рециркуляции этого отделенного лактама на какую-либо стадию способа очистки или в среду, полученную в результате циклизующего гидролиза.

Согласно изобретению такая обработка остатка от перегонки заключается либо в рекуперации лактама путем, например, испарения в тонких слоях лактама или кристаллизации последнего, либо в отделении лактама от других примесей, например удалением большей части примесей с помощью воды.

Кристаллизация лактама может осуществляться известными способами кристаллизации с использованием в качестве растворителя либо воды, либо водного насыщенного раствора лактама или самого лактама. Преимущественно кристаллизация осуществляется в одну стадию. Однако в случае необходимости могут осуществляться две или несколько стадий кристаллизации.

Способ кристаллизации и условия его осуществления упомянуты, например, в патентах ЕР 943608 и US 4882430.

Полученный таким образом лактам рециркулируют в дистиллятор в основной среде либо путем прямого ввода в дистилляционную колонну на определенном уровне, либо путем ввода непосредственно в поток реакционной среды, входящий в указанную колонну, либо на другой стадии способа очистки и рекуперации лактама или даже в среду, полученную в результате циклизующего гидролиза.

В соответствии со вторым вариантом осуществления изобретения остаток от перегонки обрабатывают испарением в пленке или в тонком слое. Испаренный лактам рециркулируют в устройство для дистилляции в условиях, подобных тем, что применяются в варианте осуществления с использованием кристаллизации. Испарение лактама происходит при нагревании до температуры от 130 до 150°С под давлением ниже 10 мбар.

Наконец, в третьем варианте осуществления остаток от перегонки может быть обработан водой с тем, чтобы растворить примеси, в частности соли, при этом лактам, рекуперированный после осаждения, преимущественно рециркулируют на стадию дистилляции способа очистки лактама в кислотной среде, а затем в основной среде.

Указанные способы обработки остатка от перегонки позволяют рекупирировать по меньшей мере 90 мас.%, преимущественно по меньшей мере 95 мас.% лактама, содержащегося в этом остатке. Потери лактама при осуществлении способа очистки, таким образом, составляют менее 3 мас.% по отношению к массе лактама, вступившего в реакцию.

Способ согласно изобретению позволяет, следовательно, ограничить потери лактама при очистке путем основной дистилляции до очень низкого уровня. Эти потери почти не отражаются на экономичности способа, а рекуперированный лактам является высококачественным.

Согласно изобретению средой, содержащей подлежащий рекуперации лактам, может являться реакционная среда циклизующего гидролиза аминонитрила после испарения аммиака. Указанная реакционная среда может пройти стадию гидрирования перед испарением аммиака.

Эта реакционная среда, вводимая на стадии основной дистилляции, может пройти несколько стадий предварительной обработки после испарения аммиака.

В соответствии с одним вариантом осуществления изобретения реакционную среду гидролиза обрабатывают для удаления веществ, соответственно менее летучих или более летучих, чем лактам. Такая обработка, упомянутая в патенте США № 5496941, заключается в испарении аммиака, воды и других летучих веществ с последующей дистилляцией лактама. Реакционная среда гидролиза, обработанная путем основной дистилляции, согласно настоящему изобретению, таким образом, является лактамом, рекуперированным путем дистилляции.

В соответствии с другим вариантом осуществления изобретения, например при применении циклизующего гидролиза в парообразной фазе, из реакционной среды, необязательно подвергшейся предварительному гидрированию перед удалением аммиака, экстрагируют только аммиак.

Лактам, рекуперированный дистилляцией, или реакционная среда без аммиака может подвергаться гидрированию, обработке окислителем например, прежде чем его направят на стадию основной дистилляции.

В соответствии с другим вариантом осуществления изобретения способ очистки лактама может включать стадию обработки на ионообменной смоле в кислотной среде или стадию дистилляции в присутствии сильной кислоты, например серной кислоты.

Способ очистки и рекуперации лактама может также включать в себя одну или несколько последующих стадий кристаллизации лактама, при этом кристаллизованный таким способом лактам образует среду, вводимую на стадии основной дистилляции согласно изобретению.

Следовательно, способ дистилляции согласно изобретению является способом очистки лактама, который можно комбинировать со многими другими известными способами обработки лактамов и применять во многих упомянутых способах очистки.

В соответствии с другим признаком изобретения способ очистки согласно изобретению можно применять в способе дистилляции с использованием нескольких дистилляционных колонок, соединенных последовательно, с тем чтобы последовательно выделять разные вещества.

Такие устройства для осуществления способа дистилляционной очистки в основной среде или сначала в кислотной, а затем в основной среде также являются предметом настоящего изобретения.

В соответствии с первым вариантом осуществления изобретения, приемлемым для обработки лактама, подлежащего очистке, в основной среде, устройство состоит из первой дистилляционной колонны, в которую вводят для очистки лактам вместе с определенным количеством основания. В этой колонне, называемой дегидратационной колонной, удаляют воду в виде головной фракции, остаток от перегонки при этом содержит лактам, а основание вводят во вторую дистилляционную колонну.

В этой второй дистилляционной колонне вещества, более летучие, чем лактам, удаляют в виде головной фракция; отделенный лактам вводят в третью дистилляционную колонну.

В указанной третьей дистилляционной колонне лактам дистиллируют и рекуперируют как головную фракцию; остаток от перегонки можно преимущественно обработать способами согласно изобретению, чтобы рекуперировать большую часть лактама. Лактам, рекуперированный из остатка от перегонки, рециркулируют преимущественно во вторую дистилляционную колонну.

В соответствии со вторым вариантом осуществления изобретения устройство состоит также из трех последовательно соединенных дистилляционных колонн. Первая колонна, как в первом варианте осуществления, является дегидратационной колонной, позволяющей удалить большую часть воды, предпочтительно всю воду.

Во второй колонне отделяют наименее летучие соединения, в частности менее летучие, чем лактам, и они образуют остаток от перегонки, лактам, рекуперированный в виде головной фракции, вводят в третью колонну.

В этой последней колонне очищенный лактам собирают в виде преимущественно промежуточной фракции путем извлечения либо в парообразном состоянии, либо в виде жидкости. Головную фракцию, образованную соединениями более летучими, чем лактам, удаляют, остаток от перегонки преимущественно рециркулируют во вторую колонну.

В соответствии с этим вариантом осуществления остаток от перегонки во второй колонне преимущественно обрабатывают для рекуперации лактама способом соласно изобретению. Рекупирированный таким способом лактам предпочтительно рециркулируют во вторую колонну.

Преимущественно основное соединение вводят в подлежащую обработке среду прежде, чем направить ее на первую стадию дегидрирования.

Однако изобретение касается также способа обработки среды, содержащей лактам, подлежащий очистке дистилляцией в кислотной среде, и, более конкретно, в среде, образованной серной кислотой, с последующей дистилляцией в основной среде. Такая обработка согласно изобретению осуществляется в устройстве в соответствии со вторым вариантом осуществления, упомянутым выше.

В соответствии с этим вторым вариантом осуществления кислоту вводят в подлежащую обработке среду, прежде чем направить ее в дегидратационную колонну, при этом основание вводят в головную фракцию, полученную во второй дистилляционной колонне перед ее вводом в третью дистилляционную колонну.

Соли, образовавшиеся в присутствии кислоты, например сульфаты аминов, сульфаты, образованные в результате нейтрализации основания, удаляют и очищают в остатке от перегонки, полученном во второй дистилляционной колонне. Указанный остаток от перегонки преимущественно направляют на стадию обработки для рекуперации лактама, которой в данном случае может преимущественно являться:

- либо промывка остатка от перегонки водой для растворения солей, таких как сульфаты аммония и/или аминов после отделения водной фазы от органической фазы, состоящей из лактама, при этом последнюю указанную фазу преимущественно рециркулируют в среду, вводимую в дегидратационную колонну, или рециркулируют во вторую колонну или же подвергают другой обработке, например испарению в тонком слое или кристаллизации;

- либо испарение лактама в пленке или в тонком слое, осуществляемое в испарителе;

- либо кристаллизация лактама в воде, в водном растворе лактама или в лактаме.

Такие виды обработки могут комбинироваться, например промывка водой может выполняться перед испарением или кристаллизацией.

В соответствии с признаком изобретения лактамом преимущественно является ε-капролактам, полученный циклизующим гидролизом аминокапронитрила или в парообразной фазе, или в жидкой фазе с необязательным использованием растворителя.

Аминонитрил, например, является продуктом частичного гидрирования адипонитрила. Эта реакция, в частности, упомянута в патентах США № 4601859, 2762835, 2208598, 5981790, патенте DE 4235466.

Аммиак, содержащийся в реакционной среде циклизующего гидролиза, устраняют дистилляцией или мгновенным равновесным испарением.

Реакционная среда, используемая в способе согласно изобретению, может содержать по меньшей мере 99 мас.% лактама. Эта область концентраций приводится только для сведения. Таким образом, среды, содержащие меньшее количество лактама, можно также очищать способом согласно изобретению.

В качестве неограничивающего примера ниже указаны условия работы различных колонн в соответствии со вторым вариантом устройства согласно изобретению.

Первую стадию дегидратации осуществляют при температуре примерно от 100 до 130°С и давлении примерно от 50 до 200 мбар.

Дегидратированную фракцию вводят во вторую дистилляционную колонну, в которой осуществляют вторую стадию разделения продуктов с высокой точкой кипения с получением остатка от перегонки.

Условия в этой колонне следующие: температура остатка от перегонки ниже 150°С, давление составляет от 5 до 10 мбар.

Полученная таким способом головная фракция содержит менее 100 ч/млн примесей, точка кипения которых выше, чем у лактама.

Эту головную фракцию вводят в следующую дистилляционную колонну со следующими условиями работы: температура остатка от перегонки ниже 150°С, давление составляет от 5 до 10 мбар.

Лактам, а именно ε-капролактам, полученный в качестве промежуточной фракции, имеет степень очистки, которая удовлетворяет критериям, требуемым при производстве полиамида, используемого, например, в текстильном производстве. Преимущественно эту промежуточную фракцию извлекают в парообразном состоянии из колонны, чтобы концентрация веществ с высокой точкой кипения была очень маленькой. Однако можно также извлекать эту промежуточную фракцию в виде жидкости, не выходя при этом за рамки изобретения.

Остаток от перегонки, образованный у основания колонны, рециркулируют в соответствии с вариантом осуществления изобретения во вторую дистилляционную колонну.

В соответствии с предпочтительным вариантом осуществления изобретения и со способом очистки лактама согласно изобретению остаток от перегонки, собранный у основания второй колонны, направляют на стадию отделения лактама, например, на стадию испарения в пленке или в тонком слое при температуре ниже 150°С и под давлением от 5 до 10 мбар.

В соответствии с другим предпочтительным вариантом осуществления изобретения указанный остаток от перегонки направляют на стадию кристаллизации для рекуперации лактама, а именно капролактама.

Можно также обработать указанный остаток от перегонки водой для удаления солей, преимущественно сульфатов, образовавшихся в результате нейтрализации свободных оснований, присутствующих в среде гидролиза. Рекуперированную органическую фазу, содержащую лактам, либо рециркулируют в дегидратационную колонну или вторую колонну, либо направляют повторно на стадию отделения лактама, такую как испарение в пленке или в тонком слое или кристаллизация.

Согласно изобретению основание выбрано из группы, содержащей гидроксиды щелочных металлов, щелочноземельных металлов, карбонаты металлов, например гидроксид натрия, гидроксид лития, гидроксид калия, гидроксид магния, гидроксид кальция, карбонаты натрия, магния, лития, смешанные карбонаты могут использоваться в качестве основного соединения. Предпочтительно применяют водный раствор гидроксида натрия. Количество введенного основания может меняться в широком диапазоне. Преимущественно оно составляет от 0,05 до 2 г основания на 1 кг капролактама или лактама.

Как указано выше, такое основание вводится либо в среду, подлежащую обработке, направляемую на стадию дегидратации, либо в головную фракцию из второй колонны в соответствии со вторым вариантом устройства перед ее вводом в третью колонну.

Согласно изобретению можно также ввести в среду, направляемую на стадию дегидратации, кислоту, предпочтительно серную кислоту. Количество вводимой кислоты определяют в зависимости от количества свободных оснований, присутствующих в среде, подлежащей обработке. Это количество свободных оснований устанавливают потенциометрическим титрованием среды. Количество вводимой кислоты составляет от 0,5 моль кислоты на моль свободных оснований, предпочтительно от 0,7 до 0,9 моль кислоты на моль свободных оснований. Такой диапазон концентраций позволяет получить плавкие соли и слабое коррозийное действие среды.

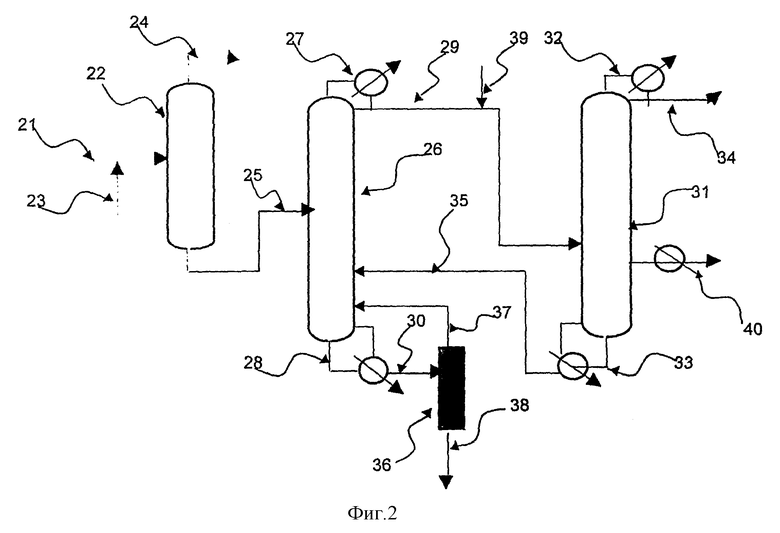

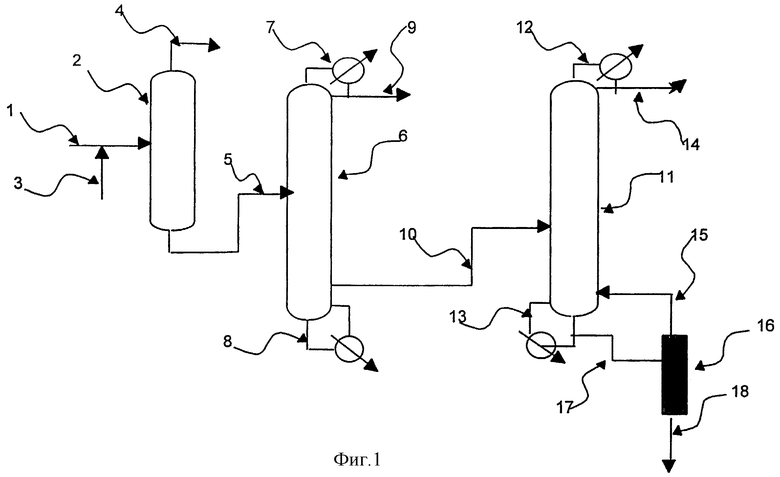

Другие преимущества и подробности изобретения будут более очевидны из прилагаемых фигур, где на фиг.1 изображена синоптическая схема первого варианта установки согласно изобретению и на фиг.2 изображена синоптическая схема второго варианта установки согласно изобретению.

Пример 1.

Среду, полученную циклизующим гидролизом аминокапронитрила, полученного полугидрированием адипонитрила, обработали на стадии гидрирования прежде, чем осуществить дистилляцию (отгонку) аммиака. Полученную среду пропустили через ионнообменную смолу. Условия осуществления этой обработки указаны в патентах и заявках на патент, упомянутых выше, и, в частности, в заявках на патент WO 98/05636 и FR 2786180.

Указанная среда содержит примерно 65 мас.% капролактама и имеет следующие показатели очистки:

Показатель перманганата (lkMn04): 35

Содержание летучих оснований (lBv): 1,8 meq/кг

Показатель UV (lUV): 0,5.

Эти показатели определяли в соответствии со стандартными процедурами, указанными в нормативном документе ISO 8660 в отношении показателя перманганата (lkMn04), в нормативном документе ISO 8661 в отношении содержания летучих оснований (lBv) и в нормативном документе ISO 7059 в отношении показателя UV (lUv).

На фиг.1 указанную среду согласно изобретению вводят в трубу 1 первой дистилляционной колонны 2 после добавления через трубу 3 0,6 г чистого едкого натра в виде концентрированного раствора на кг капролактама. У основания колонны 2 температура ниже 130°С, давление составляет 70 мбар. Головная фракция 4 состоит из воды. Остаток от перегонки 5 содержит воду в количестве менее 0,5 мас.%. Указанный остаток от перегонки 5 вводят во вторую колонну 6, работающую в условиях рефлюкса 7, 8.

Головную фракцию 9, состоящую в основном из капролактама и соединений с более низкой точкой кипения, чем точка кипения капролактама, удаляют. Удаленное количество капролактама составляет 0,5 мас.% от введенного количества капролактама. Остаток от перегонки 10, содержащий капролактам, вводят в третью колонну 11, работающую также в условиях кипячения с обратным холодильником 12, 13.

Головная фракция 14 состоит из капролактама соответствующей чистоты.

Получили следующие показатели очистки:

Показатель перманганата (lkMn04): 1,5

Содержание летучих оснований (lBv): 0,28 meq/кг

Показатель UV (lUV): 0,025.

Остаток от перегонки 15, состоящий в основном из капролактама и содержащий в качестве примесей соединения с более высокой точкой кипения, чем точка кипения капролактама, вводят в испаритель 16 в виде соскобленной пленки под давлением 10 мбар и при температуре 150°С.

Испаренный капролактам рециркулируют по трубе 17 в третью колонну 11. Неиспаренные продукты удаляют через трубу 18.

Весовой баланс капролактама, введенного в первую колонну 2, и капролактама, полученного в головной фракции 14 в третьей колонне 11, показывает, что 99,1% введенного капролактама рекуперированы с высокой и приемлемой степенью очистки.

Пример 2.

Среду гидролиза аминокапронитрила после дистилляции (отгонки) аммиака обрабатывают в устройстве согласно изобретению, схематически изображенном на фиг.2 в соответствии со вторым вариантом осуществления способа очистки капролактама.

Эта среда имеет следующие характеристики:

Показатель перманганата (lkMnO4): 381

Содержание летучих оснований (lBv): 232 meq/кг

Показатель UV (lUV): 12.

Кроме того, концентрация свободных оснований, определенная потенциометрическим титрованием, равна 189 meq на кг среды или раствора.

На фиг.2 показано, что указанную среду согласно изобретению вводят по трубе 21 в первую дистилляционную колонну 22 после добавления по трубе 23 0,8 моль концентрированного раствора серной кислоты на моль свободных оснований, содержащихся в обрабатываемой среде.

Температура у основания колонны 22 ниже 130°С, давление составляет 70 мбар.

Головная фракция 24 состоит из воды.

Остаток от перегонки 25 содержит воду в количестве менее 0,5 мас.%.

Указанный остаток от перегонки 25 вводят во вторую колонну 26, работающую в условиях рефлюкса 27, 28.

Головную фракцию 29 из второй колонны 26, состоящую в основном из капролактама и соединений с более низкой точкой кипения, чем точка кипения капролактама, вводят в третью колонну 31, также работающую в условиях рефлюкса 32, 33, после добавления по трубе 39 в указанную головную фракцию 0,6 г концентрированного раствора чистого едкого натра на кг капролактама.

Головную фракцию 34 из третьей колонны 31, состоящую из соединений с точкой кипения, более низкой, чем точка кипения капролактама, удаляют.

В соответствии с вариантом, изображенным на фиг.2, остаток от перегонки 35 рециркулируют во вторую колонну 26.

Очищенный капролактам извлекают из указанной третьей колонны 31 в виде промежуточной фракции 40. Эту фракцию извлекают или в газообразном состоянии из нижней части колонны, или в жидком виде из верхней части колонны.

Получили капролактам со следующими характеристиками:

Показатель перманганата (lkMnO4): 2

Содержание летучих оснований (lBv): 0,25 meq/кг

Показатель UV (lUV): 0,03.

В соответствии со способом согласно изобретению остаток от перегонки 30 из второй колонны 26, состоящий в основном из капролактама и содержащий в качестве примесей соединения с более высокой точкой кипения, чем точка кипения капролактама, и соли, образованной нейтрализацией свободных оснований серной кислотой, вводят в испаритель 36 в виде соскобленной пленки под давлением 10 мбар и при температуре 150°С.

Испаренный капролактам в соответствии с вариантом, изображенным на фиг.2, рециркулируют по трубе 37 во вторую колонну 26. Неиспаренные продукты удаляют через трубу 38.

Весовой баланс капролактама, введенного в первую колонну 22, и продукта в виде промежуточной фракции 40 в третьей колонне 31 показывает, что 98,9% введенного капролактама рекуперированы с высокой и приемлемой степенью очистки.

Пример 3.

Повторяют пример 2 с той разницей, что остаток от перегонки 30 во второй колонне обрабатывают, добавляя воду для получения раствора, содержащего примерно 80 мас.% капролактама. Смесь перемешивают. По окончании перемешивания образуются две жидкие фазы. Нижняя фаза является водной фазой, содержащей 60 маc.% аминосульфатов, что соответствует примерно 70% количества аминов, присутствующих в капролактаме, введенном на стадию очистки в дегидратационную колонну. Верхнюю фазу, в основном состоящую из капролактама, рециркулируют в первую дистилляционную колонну.

Этим способом 99% капролактама, введенного в дистилляционную колонну, рекуперируют с высокой степенью очистки, что позволяет использовать этот продукт при получении полиамидов, применяемых, в частности, в текстильном производстве.

Пример 4.

Повторяют пример 2, но остаток от перегонки 30 во второй колонне обрабатывают способом кристаллизации капролактама в одну стадию.

Остаток от перегонки концентрируют при пониженном давлении для получения массовой концентрации воды около 8%.

Концентрированный раствор имеет температуру 40°С, затем его охлаждают до температуры примерно 20°С со скоростью охлаждения примерно 10°С в час.

Образовавшиеся кристаллы рекуперируют фильтрацией на фритте.

Рекуперированный маточный раствор хранят для возможной рециркуляции. Твердый слой кристаллов капролактама промывают насыщенным водным раствором капролактама. Степень промывки влажного основания преимущественно составляет от 1 до 5.

Рекуперированный капролактам имеет степень очистки, достаточную для рециркуляции на стадию дистилляции.

Этим способом 99% капролактама, введенного в дистилляциокную колонну, рекуперируют с высокой степенью очистки, что позволяет использовать этот продукт при получении полиамидов, применяемых, в частности, в текстильном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЛАКТАМОВ | 2000 |

|

RU2222528C1 |

| СПОСОБ ОЧИСТКИ ЛАКТАМОВ | 1997 |

|

RU2185374C2 |

| СПОСОБ ОБРАБОТКИ ЛАКТАМОВ И СПОСОБ ОЧИСТКИ ОДНОГО ИЗ ЛАКТАМОВ | 1999 |

|

RU2216538C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1995 |

|

RU2154058C2 |

| Способ очистки капролактама | 1988 |

|

SU1709905A3 |

| Способ извлечения капролактама из загрязненного органического растворителя | 1981 |

|

SU1028668A1 |

| СПОСОБ ДИСТИЛЛЯЦИИ АММИАКА | 1999 |

|

RU2186026C1 |

| Способ выделения и очистки капролактама из смеси с водой и примесями | 1991 |

|

SU1806136A3 |

| СПОСОБ ОБРАБОТКИ РЕАКЦИОННОГО ПОТОКА ПРИ ВЫДЕЛЕНИИ ЛАКТАМОВ | 1997 |

|

RU2180900C2 |

| Способ получения капролактама | 1982 |

|

SU1279527A3 |

Настоящее изобретение относится к способу очистки лактамов, в частности ε-лактамов, полученных циклизующим гидролизом аминонитрила. Способ включает удаление аммиака и, возможно, растворителя из реакционной среды гидролиза с последующей рекуперацией очищенного лактама. Рекуперацию осуществляют посредством, по меньшей мере, одной дистилляции указанного лактама в присутствии основания с выделением на стадии дистилляции головной фракции, содержащей соединения, более летучие, чем лактам, фракции, содержащей высокоочищенный лактам и остаток от перегонки, содержащий лактам, а также и соединения с точкой кипения более высокой, чем точка кипения лактама. При этом стадию обработки остатка от перегонки проводят либо кристаллизацией, либо отмывкой водой, либо обработкой на ионообменной смоле, либо испарением в тонкой пленке. За счет обработки остатка удается извлекать большую часть лактама и рециркулировать этот извлеченный лактам на стадию дистилляции. Технический результат - повышение степени извлечения лактама из реакционной смеси с получением продукта высокой чистоты. 14 з.п. ф-лы, 2 ил.

| US 5496941 A, 05.03.1996.RU 2043340 C1, 10.09.1995.EP 0943608 A1, 22.09.1999.DE 3106350 A, 24.12 | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

2004-06-10—Публикация

2001-05-28—Подача