Изобретение относится к способам получения водорастворимых карбамидоформальдегидных смол, применяемых в качестве связующих и клеев для склеивания древесины, в производстве ДСП, ДВП и МДФ и теплоизоляционных материалов.

При синтезе последних с использованием карбамидоформальдегидного концентрата существенным недостатком рассматриваемых смол является пониженная смешиваемость с водой, что препятствует получению изделий с необходимыми теплофизическими характеристиками.

Известен метод получения карбамидоформальдегидной смолы из карбамидоформальдегидного концентрата, содержащего 55% “общего” формальдегида и 21% “общего” карбамида [RU №2059663, кл. С 08 G 12/12, 1996]. Он предусматривает добавление к карбамидоформальдегидному концентрату первой порции карбамида с целью достижения мольного соотношения формальдегид:карбамид (Ф:К) =2,0:1,0, прогрев реакционной смеси при 40°С в течение двух часов, ввод 10%-ного раствора уксусной кислоты для снижения рН смеси до 5,2 и проведение кислой конденсации при 90°С до достижения вязкости 1000 мПа·с. После этого рН реакционной массы устанавливают на уровне 7,5, вводят вторую порцию карбамида и при 60°С в течение одного часа завершают процесс доконденсации.

К недостаткам данного способа следует отнести повышенную вязкость карбамидоформальдегидной смолы на стадии кислой конденсации из-за высокой температуры ведения процесса, пониженную реакционную способность готовой карбамидоформальдегидной смолы, характеризуемой показателем “время желатинизации”, трудность управления процессом синтеза смолы.

Известен [RU №2136703, кл. С 08 G 12/12, 12/40 // С 08 L 61/24; 10.09.1999] способ получения карбамидоформальдегидной смолы конденсацией карбамидоформальдегидного концентрата с карбамидом в несколько стадий в растворе с переменной кислотностью в присутствии буферной добавки, вводимой на последней стадии процесса. При этом в качестве карбамидоформальдегидного концентрата взят продукт, содержащий 54,7 мас.% “общего” формальдегида, 23,6 мас.% “общего” карбамидаи 21,7 мас.% воды, модифицированного 1-15 мас.% уронов и 1-5 мас.% триазинонов.

Синтез карбамидоформальдегидной смолы осуществляют путем конденсации карбамидоформальдегидного концентрата с первой порцией карбамида в присутствии регулятора вязкости добавки деминерализованной воды или 5%-ного водного раствора метанола с рН 7,5-9,0, в течение 10 минут при 90°C с рН реакционной смеси 7,6-8,8 до достижения мольного соотношения Ф:К=2,0:1,0. По завершении щелочной стадии проводят быстрое охлаждение смеси до (80±2)°С, ввод кислого агента с целью снижения рН до уровня 5,0 и менее, проведение при (81±2)°С кислой конденсации до начала коагуляции смолы, подщелачивание и одновременный ввод второй порции карбамида и буферной добавки и завершение доконденсации при (66±2)°С в течение 30 минут.

Недостаток данного технического решения состоит в том, что используемый карбамидоформальдегидный концентрат при малом содержании примесей (метанола, формиата и др.) обладает повышенной реакционной способностью, особенно на стадии кислой конденсации, что затрудняет управление процессом получения высоковязкой смолы при пониженных значениях рН. К тому же, получаемая смола характеризуется пониженной смешиваемостью с водой.

Ближайшим по технической сущности может рассматриваться метод [RU №2174523, кл. С 08 G 12/12] получения карбамидоформальдегидной смолы путем конденсации карбамидоформальдегидного концентрата, содержащего 0,02-0,2 мас.% буферной добавки, с первой порцией карбамида в присутствии регулятора вязкости - деминерализованной воды или водного раствора метанола с рН 7,5-9,0, в течение 10 минут при (88±3)°С и рН 7,6-9,0 до достижения мольного соотношения Ф:К=2:1. По завершении щелочной стадии следует быстрое охлаждение реакционной массы до (80±2)°С, ввод кислого агента с целью снижения рН до 4,0-5,0, проведение при (80±3)°С кислой конденсации в течение 20-50 минут до начала коагуляции смолы, одновременный ввод второй порции карбамида и 0,02-0,20 мас.% буферной добавки в расчете на карбамидоформальдегидный концентрат и завершение доконденсации при (65±2)°С в течение 30 минут.

Как и в случае других известных способов получаемая смола обладает недостаточной растворимостью в воде, что сужает области ее применения.

Технической задачей изобретения является оптимизация условий синтеза низкомольных карбамидоформальдегидных смол с одновременным улучшением их качества и, прежде всего, повышением смешиваемости с водой.

Поставленная задача достигается тем, что в известном способе с целью повышения смешиваемости смолы с водой ввод регулятора вязкости - деминерализованной воды или водного раствора спирта - осуществляют в два приема: в карбамидоформальдегидный концентрат на щелочной стадии перед загрузкой первой порцией карбамида и после завершения доконденсации в процессе охлаждения смолы соответственно.

Сущностью предлагаемого технического решения является синтез карбамидоформальдегидных смол путем конденсации карбамидоформальдегидного концентрата, представляющего собой водную композицию, содержащую 41,5-59,2 мас.% “общего” формальдегида и 20,5-26,0 мас.% “общего” карбамида при их мольном соотношении (3,2-5,4):1 соответственно с первой порцией карбамида в присутствии первой порции буферной добавки буры или тринатрийфосфата и регулятора вязкости - деминерализованной воды или водного раствора метанола, при нагревании в водном растворе с переменной кислотностью с последующей доконденсацией образовавшегося продукта с дополнительным количеством карбамида и вводом второй порции буферной добавки при исходном и конечном мольном соотношении карбамида и формальдегида 1:(1,9-2,1) и 1:(1,02-1,7) соответственно и охлаждения готовой смолы, причем регулятор вязкости вводят в два приема: перед загрузкой первой порции карбамида в количестве 0,5-30 мас.% и после завершения доконденсации на стадии охлаждения смолы в количестве 0,1-35 мас.% в расчете на 100 мас.% карбамидоформальдегидного концентрата.

Отличительной особенностью предлагаемого технического решения является то, что регулятор вязкости смолы вводится в реакционную смесь в два приема: перед загрузкой первой порции карбамида и после завершения доконденсации в ходе охлаждения соответственно.

Предлагаемое изобретение иллюстрируется следующими примерами: карбамидоформальдегидный концентрат применяют в виде водной композиции, содержащей 41,5-59,2 мас.% “общего” формальдегида и 20,5-26,0 мас.% “общего” карбамида. Мольное соотношение карбамид:формальдегид равно 1:3,2-5,4.

Для нейтрализации и подкисления реакционной смеси используют водные растворы едкого натра, муравьиной кислоты, хлористого аммония и другие основания и кислоты.

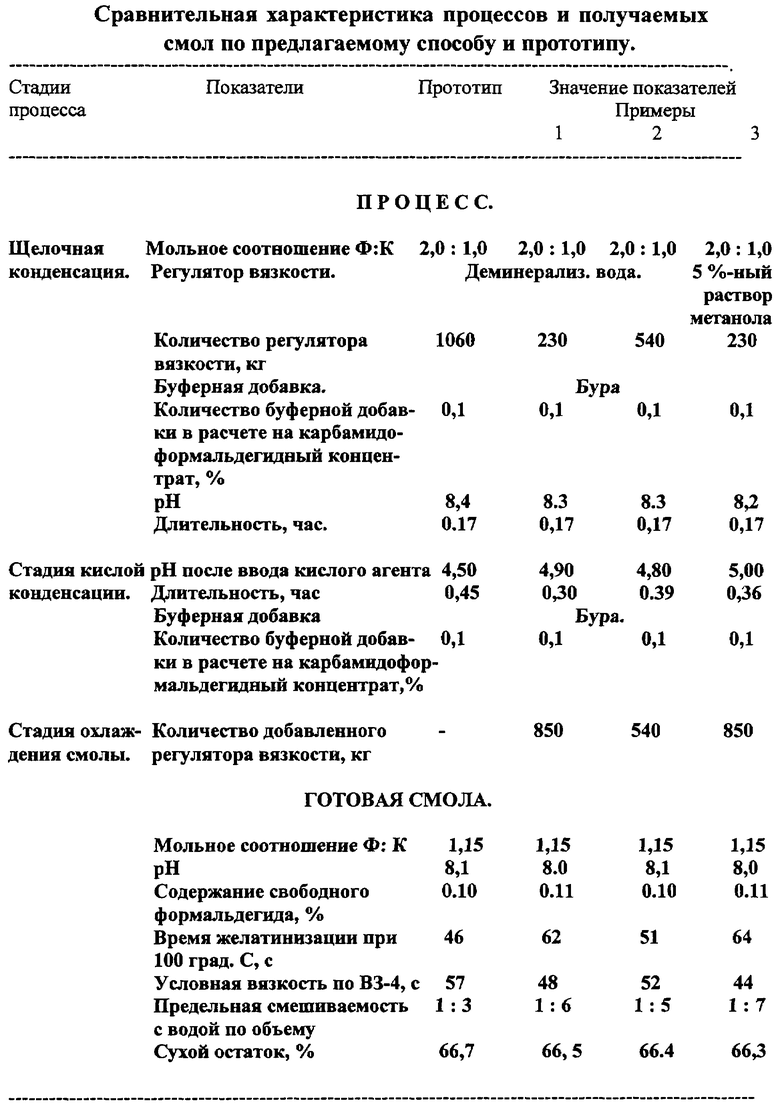

Сравнительная характеристика смол, изготовленных согласно предлагаемому способу и по прототипу, представлена в таблице.

Пример 1.

В реактор емкостью 10 м3 загружают 4600 кг карбамидоформальдегидного концентрата, содержащего 55,0 мас.% “общего” формальдегида, 22,1 мас.% “общего” карбамида и 22,4 мас.% воды (мольное соотношение формальдегид:карбамид = 4,98:1). В него же добавляют 4,6 кг буры или тринатрийфосфата и 230 кг деминерализованной воды. Содержимое реактора нагревают до 30-40°С, рН реакционной смеси должен составлять при этом 8,5±0,3. При несоответствии рН данному значению его доводят до требуемого уровня добавкой небольшого количества 10%-ного раствора едкого натра.

После этого в реактор подают первую порцию карбамида до достижения мольного соотношения карбамид:формальдегид = 1,0:2,0. Конденсационный раствор при интенсивном перемешивании нагревают до 90°С и выдерживают при данной температуре в течение 10 минут. По завершении щелочной конденсации температуру реакционной смеси снижают до 80±2°С и в реактор из мерника вводят 35 кг 10%-ного раствора хлористого аммония с целью снижения рН. Конец поликонденсации определяют по технологической пробе: в химический стакан с 50 см3 воды, охлажденной до 12-14°С, добавляют 3 см3 реакционной массы. Конденсацию прекращают после появления устойчивой мути или малой коагуляции. Ее продолжительность зависит от температуры и уровня установившегося рН.

По завершении кислой стадии поликонденсации содержимое реактора нейтрализуют 10%-ным раствором едкого натра до рН 7,2-7,8, добавляя его из мерника в количестве около 35 кг, и вводят вторую порцию карбамида для достижения требуемого мольного соотношения формальдегида к карбамиду, а также 4,6 кг буры или тринатрийфосфата.

Температура реакционной смеси самопроизвольно снижается до 66±2°С и поддерживается на этом уровне в течение 30 минут. В готовую смолу добавляют вторую порцию регулятора вязкости - деминерализованную воду в количестве 850 кг, охлаждают до 20-25°С и перекачивают в емкость на хранение.

Пример 2.

Условия конденсации по примеру 1.

На стадии щелочной конденсации вслед за загрузкой карбамидофор-мальдегидного концентрата в реактор введено 540 кг деминерализованной воды, а после доконденсации перед охлаждением смолы еще 540 кг.

Пример 3.

Условия конденсации по примеру 1.

Вместо деминерализованной воды использован 5%-ный водный раствор метанола.

Из описания изобретения и таблицы видно, что по заявленному техническому решению удается получать высококачественные карбамидофор-мальдегидные смолы с необходимым комплексом рабочих показателей: смешиваемостью с водой, вязкостью, временем желатинизации, содержанием свободного формальдегида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2004 |

|

RU2280045C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2001 |

|

RU2204569C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2000 |

|

RU2174523C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2001 |

|

RU2211226C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2213749C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2005 |

|

RU2305685C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ ДЛЯ ПРОИЗВОДСТВА ПЕНОПЛАСТА | 2003 |

|

RU2249016C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2011 |

|

RU2571261C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2012 |

|

RU2490283C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2215007C2 |

Изобретение относится к получению водорастворимых карбамидоформальдегидных смол (КФС), применяемых в качестве связующих и клеев для склеивания древесины, в производстве в ДСП и теплоизоляционных материалов. КФС получают конденсацией карбамидоформальдегидного концентрата с карбамидом, вводимым порционно в присутствии буферной добавки – буры или тринатрийфосфата и регулятора вязкости деминерализованной воды или водного раствора метанола. Конденсацию проводят при нагревании в водном растворе с переменной кислотностью, с последующей доконденсацией с дополнительным количеством карбамида и второй порцией буферной добавки. Регулятор вязкости вводят в два приема: перед загрузкой первой порции карбамида в количестве 0,5-30% и после завершения до конденсации на стадии охлаждения смолы в количестве 0,1-35% на 100% карбамидоформальдегидного концентрата. Изобретение позволяет оптимизировать условия синтеза КФС и одновременно улучшить их качество, повысить смешиваемость ее с водой. 1 табл.

Способ получения карбамидоформальдегидной смолы путем конденсации карбамидоформальдегидного концентрата, представляющего собой водную композицию, содержащую 41,5-59,2 мас.% "общего" формальдегида и 20,5-26,0 мас.% "общего" карбамида при их мольном соотношении (3,2-5,4):1 соответственно, с первой порцией карбамида в присутствии первой порции буферной добавки – буры или тринатрийфосфата и регулятора вязкости – деминерализованной воды или водного раствора метанола, при нагревании в водном растворе с переменной кислотностью с последующей доконденсацией образовавшегося продукта с дополнительным количеством карбамида и вводом второй порции буферной добавки при исходном и конечном мольном соотношении карбамида и формальдегида 1:(1,9-2,1) и 1:(1,02-1,7) соответственно и охлаждения готовой смолы, отличающийся тем, что регулятор вязкости вводят в два приема: перед загрузкой первой порции карбамида в количестве 0,5-30 мас.% и после завершения доконденсации на стадии охлаждения смолы в количестве 0,1-35 мас.% на 100 мас.% карбамидоформальдегидного концентрата.

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2000 |

|

RU2174523C1 |

| RU 2059663 C1, 10.05.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДО-ФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1997 |

|

RU2136703C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2001 |

|

RU2204569C2 |

Авторы

Даты

2004-06-10—Публикация

2002-11-26—Подача