Изобретение относится к сварочному производству, в частности к составам электродного покрытия, и может быть использовано для изготовления электродов для ручной дуговой сварки.

Известен состав электродного покрытия, содержащий мрамор, плавиковый шпат, кварцевый песок, ферросилиций, ферротитан, ферромарганец и компонент, содержащий оксид кальция, причем для повышения пластических свойств и ударной вязкости металла шва, а также снижения потерь металла на разбрызгивание и улучшения сварочно-технологических свойств, в качестве компонента, содержащего оксид кальция, состав содержит эвдиалит при следующем соотношении компонентов, мас.%:

Плавиковый шпат 14-19

Кварцевый песок 5-9

Ферромарганец 4-5

Ферросилиций 2-5

Ферротитан 5-7

Эвдиалит 17-22

Мрамор Остальное

Данное покрытие наносится на проволоку марки Св08А (Св08) диаметром 3-4 мм. Сварку производят на постоянном токе обратной полярности от серийно выпускаемых источников питания (см. описание изобретения к а.с. СССР №1776527, заявл. 10.04.91, по кл. В 23 К 35/365).

Электроды с покрытием этого состава нетехнологичны в изготовлении, так как покрытие быстро затвердевает и имеет малую пластичность. Кроме того, использование в его составе плавикового шпата и эвдиалита приводит к значительному удорожанию готового изделия.

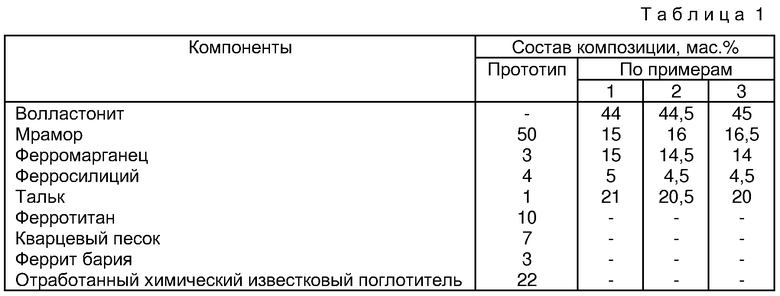

Наиболее близким по технической сущности и достигаемому положительному эффекту (прототипом) является состав электродного покрытия, содержащий мрамор, ферромарганец, ферросилиций, тальк, а также дополнительно ферротитан, феррит бария, кварцевый песок и отработанный химический известковый поглотитель при следующем соотношении компонентов, мас.%:

Мрамор 40-60

Ферромарганец 1-4

Ферросилиций 2-6

Ферротитан 8-12

Кварцевый песок 3-10

Тальк 0,5-1,5

Феррит бария 1,5-4,5

Отработанный химический

известковый поглотитель Остальное

см. описание изобретения к а.с. СССР №1505732, заявл. 20. 07. 87, по кл. В 23 К 35/365).

Недостатком известного покрытия является то, что оно в своем составе содержит ферротитан, являющийся одним из основных компонентов, что приводит к удорожанию готового изделия.

Задача настоящего изобретения состоит в том, чтобы создать такое электродное покрытие, которое имело бы в своем составе недорогие компоненты и позволило повысить качество и эксплуатационную надежность как электрода, так и сварного шва.

Поставленная задача решается тем, что в известном составе электродного покрытия, содержащем мрамор, ферромарганец, ферросилиций и тальк, согласно изобретению, состав дополнительно содержит волластонит при следующем соотношении компонентов, мас.%:

Волластонит 44-45

Мрамор 15-17

Ферромарганец 14-15

Ферросилиций 4-5

Тальк 20-22

Введение в состав электродного покрытия волластонита, содержащего в своем составе, мас.%: SiO2 45-49; CaO 40-46; ТiO2 0,06-0,25; Аl2О3 1-4; Fе2О3 2-7; MnO 0,13-0,17; MgO 0,5-1,12; Na2O 0,23-0,26; К2О 0,17-0,20, способствует повышению пластических свойств и ударной вязкости наплавляемого металла. При введении в электродное покрытие волластонита снижается содержание вредных примесей в наплавленном металле, таких как S и Р. Повышенное содержание серы в металле шва образует с железом легкоплавкие эвтектики с температурой плавления 1195°С, что ведет к появлению горячих трещин. Уменьшению концентрации серы в металле шва, а, следовательно, повышению его пластических свойств способствуют окислы: SiO2; CaO; МnО; Аl2O3, входящие в состав волластонита, обеспечивая переход серы в шлак. Кроме того, SiO2, соединяясь с серой, образует сульфид кремния SiS2, улетучивающийся из расплава с газами. Уменьшению содержания фосфора в металле шва способствуют окислы CaO, МnО, Fе2О3, которые связывают его в шлакующие соединения. Наличие окислов CaO, МnО, Fе2О3 при остывании шлака обеспечивает его расширение, растрескивание и легкое удаление с поверхности шва.

Снижение содержания волластонита ниже 44% приводит к увеличению содержания вредных примесей в наплавленном металле, таких как S и Р, что ухудшает качество сварного шва, а его увеличение более 45% повышает тугоплавкость шлака и чувствительность к порообразованию.

Содержание мрамора в количестве 15-17%, в совокупности с волластонитом, в составе электродного покрытия определено из условия обеспечения надежной газовой и шлаковой защиты сварочной ванны и ограничения допустимого содержания углерода в наплавленном металле. Уменьшение содержания мрамора ниже 15% не обеспечивает надежной газовой и шлаковой защиты и, кроме того, приводит к увеличению фосфора в наплавленном металле, а увеличение мрамора выше 17% ухудшает формирование шва и ведет к зашлаковке сварочной ванны.

Ферромарганец и ферросилиций введены в покрытие в качестве раскислителей. Содержание ферромарганца и ферросилиция ниже 14 и 4% соответственно не обеспечивает достаточного раскисления металла шва, что снижает его пластические показатели. Содержание этих компонентов выше 15 и 5% соответственно способствует образованию густого шлака, плохо обтекающего валик.

Количества вводимого талька определяется пластическими свойствами обмазочной массы. Уменьшение количества талька в составе смеси ниже 20% приводит к ухудшению прессуемости обмазочной массы, а его увеличение более 22% - к ухудшению формирования шва, так как образует высокое содержание окиси магния.

Для проведения контрольных испытаний были изготовлены методом опрессовки электроды из проволоки Св. 08, диаметром 4 мм. В процессе изготовления электродов установили, что электроды легко поддаются опрессовке и имеют высокое качество и эксплуатационную надежность покрытия. Это объясняется тем, что волластонит имеет игольчатую структуру и в составе смеси выступает не только как основной компонент по химическому составу, но и как армирующий материал, прочно удерживающий смесь на проволоке электрода.

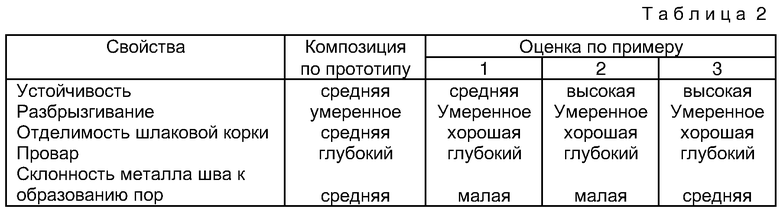

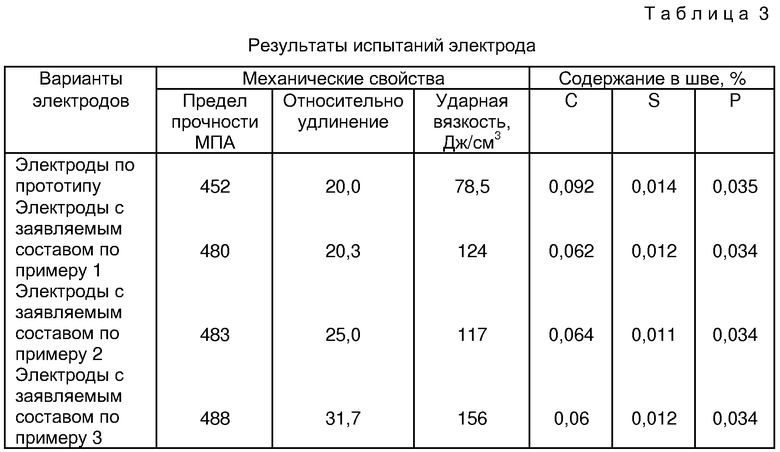

Испытания электродов проводили на переменном токе. Данные экспертной оценки сварочно-технологических свойств электродов и результаты испытаний сварочных швов приведены в табл.2 и 3.

Результаты испытаний, приведенные в табл.2 и 3, показывают, что по механическим свойствам металла шва электроды с предлагаемым покрытием позволяют использовать в качестве основного компонента более дешевое и доступное сырью взамен дефицитных и дорогостоящих компонентов при сохранении высоких механических свойств шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1983 |

|

SU1105288A1 |

| ПОКРЫТИЕ ЭЛЕКТРОДА ДЛЯ СВАРКИ | 2002 |

|

RU2230643C2 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2003 |

|

RU2257987C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| Состав электродного покрытия | 1991 |

|

SU1776527A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2198774C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2012 |

|

RU2510317C1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| ПОКРЫТИЕ ЭЛЕКТРОДА ДЛЯ СВАРКИ | 2003 |

|

RU2254973C2 |

Изобретение может быть использовано при изготовлении электродов для ручной электродуговой сварки. Покрытие электрода содержит, мас.%: волластонит 44-45, мрамор 15-17, ферромарганец 14-15, ферросилиций 4-5, тальк 20-22. Использование в качестве основных компонентов дешевого и доступного сырья позволяет сохранить высокие механические свойства металла шва. 3 табл.

Состав электродного покрытия, содержащий мрамор, ферромарганец, ферросилиций и тальк, отличающийся тем, что он дополнительно содержит волластонит при следующем соотношении компонентов, мас.%:

Волластонит 44-45

Мрамор 15-17

Ферромарганец 14-15

Ферросилиций 4-5

Тальк 20-22

| Состав электродного покрытия | 1987 |

|

SU1505732A1 |

| Состав электродного покрытия | 1983 |

|

SU1105288A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ | 1997 |

|

RU2119418C1 |

| КОНСТРУКЦИЯ НАКЛАДНОГО НОГТЯ ИЛИ КОНЧИКА НОГТЯ, СОДЕРЖАЩАЯ НЕСКОЛЬКО ЧАСТЕЙ | 2008 |

|

RU2435504C1 |

Авторы

Даты

2004-03-20—Публикация

2002-01-08—Подача