2. Состав по п. Г, о т л и ч а ющ и и с я тем, что, с целью обеспечения стабильности горения дуги и повышения ударной вязкости металла шва при отрицательных температурах, он дополнительно содержит полевой шпат и кттрий в порошке при следующем соотношении компонентов, мас.%: Мрамор. 28-32

Плавиковый

шпат20-22

Полевой шпат5-7

Ферромарганец2-3

5-7 6-8

8-10 . 0,5-1,0 Остальное

3. Состав по п. 1, отличающий с я тем, что он содержит природный волластонит с анизодиаметрической формой частиц..

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1985 |

|

SU1283006A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2225783C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2012 |

|

RU2510317C1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2198774C1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Керамический флюс для сварки сталей | 1983 |

|

SU1107994A1 |

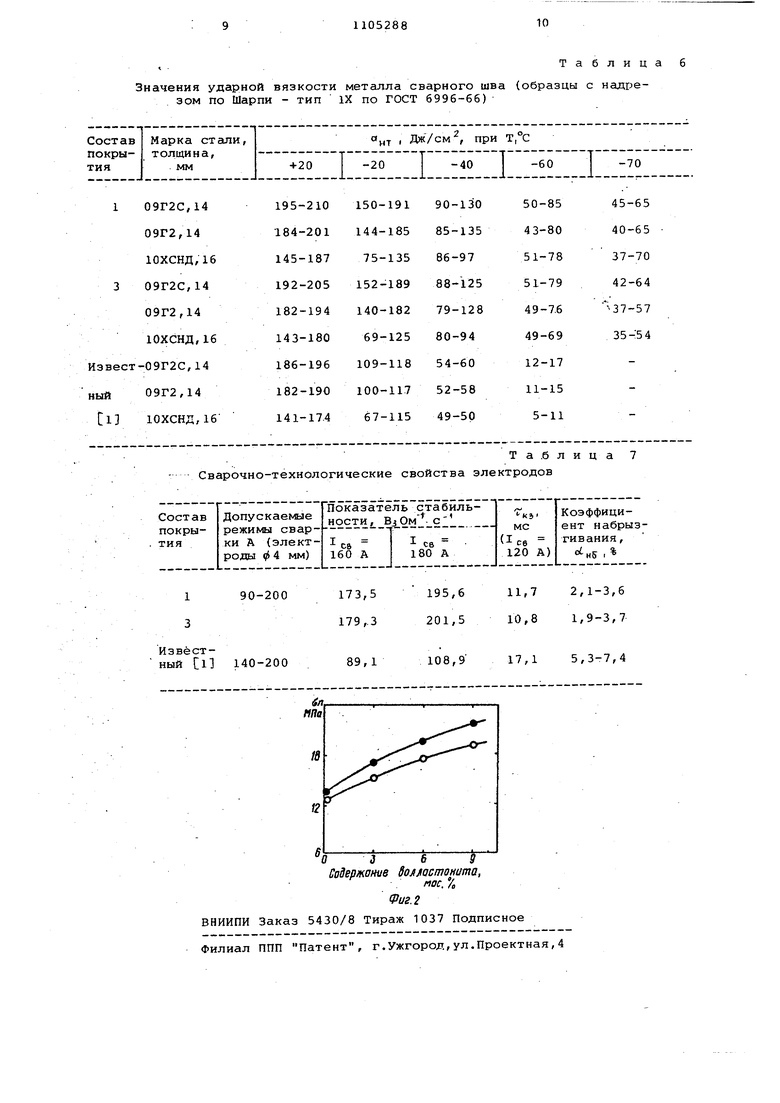

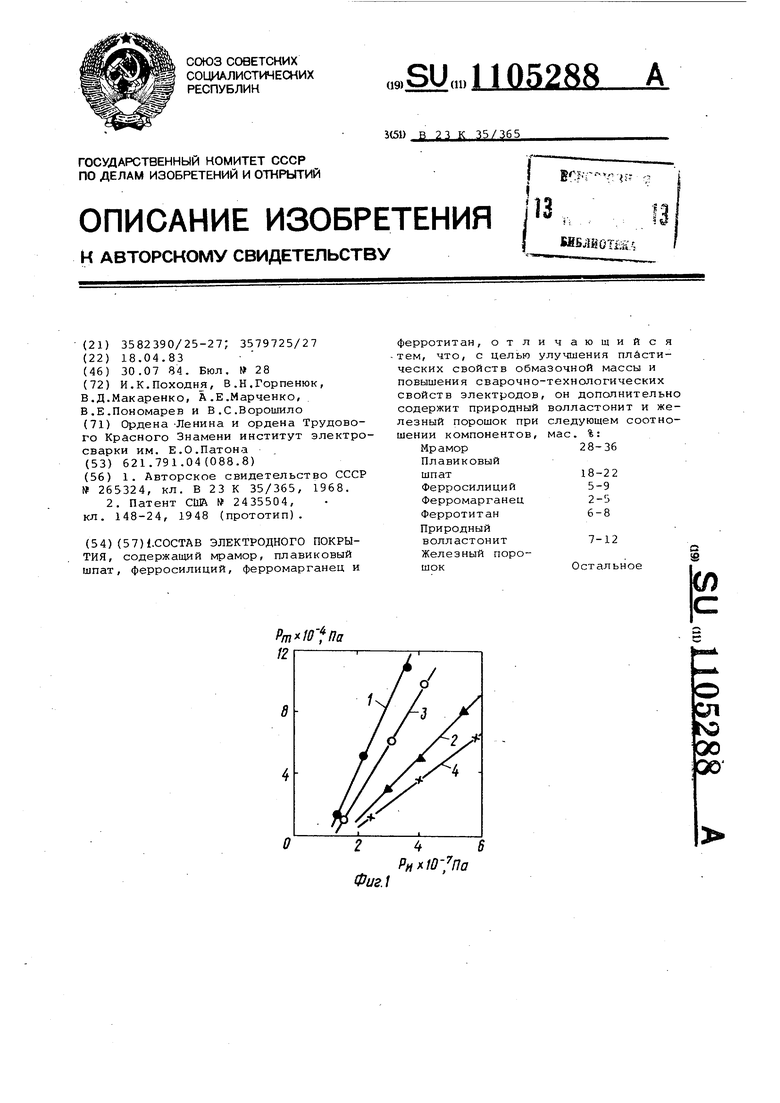

.СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ, содержащий мрамор, плавиковый шпат, ферросилиций, ферромарганец и Pm fOfna 12 4 ферротитан, отличающийся тем, что, с целью улучшения плйстических свойств обмазочной массы и повышения сварочно-технологических свойств электродов, он дополнительно содержит природный волластонит и железный порошок при следующем соотношении компонентов, мае. %: 28-36 Мрамор Плавиковый 18-22 шпат 5-9 Ферросилиций Ферромарганец 2-5 6-8 Ферротитан Природный 7-12 волластонит i Железный пороОстальное шок (Л 46 Фиг.

Изобретение относится к дуговой сварке плавлением и может быть использовано в производстве сварочных электродов и сварных конструкций.

При сварке конструкций из низко и среднеуглеродистых низколегированных сталей применяют электроды с основным видом покрытия. Совершенные п своим металлургическим характеристикам и свойствам сварных соединений существующие покрытия электродов этого вида характеризуются низкими пластическими свойствами обмазочной маесы электродов основного вида, затрудняющими Изготовление их на поточных линиях пресс-конвейерная печь и вызывающими, как правило, дефекты электродов при изготовлении, такие как трещины, эксцентричность и низкая прочность покрытия.

Пластические свойства обмазочным массам придают минеральные и органические пластификаторы (природная слюда, целлюл.оза, бентонит, каолин, тальк, карбоксиметилцеллюлоза). Однако большинство таких веществ является источником водорода в электрода с покрытием основного вида и поэтому количество их обычно ограничено, в связи с чем мала и их эффективность. Разработанные пластификаторы обмазочных масс - слюда синтетическая и волокнистый титанат калия не нашли широкого применения из-за трудоемкости изготовления и отсутствия необходимых производственных мощноетей, в связи с чем не могут удовлетворить потребности заводов-изготовителей электродов. Отсутствие в достаточном количестве указанных материалов тормозит дальнейший рост производства прогрессивных марок электродов и приводит к необходимости применения различных заменителей.

Известен состав электродного покрытия l, содержащий следующие компоненты, мас.%:

Мрамор40-50

Плавиковый шпат10-16

Кварцевый песок6-8

Ферромарганец5-10

Ферросилиций2-5

Ферротитан15-20

Карбиды тугоплавких металлов

(Мо, Nb, Ti, Cr)1-2

Недостатком данного покрытия являются низкие пластические свойства обмазочной.массы. Кроме того, при сварке электродами с указанным покрытием наблюдаются невысокая стабильность горения дуги и плохая отделимость шлаковой корки с поверхноти шва.

Наиболее близок к предлагаемому состав электродного покрытия 23, сдержащий следующие компоненты,мас.% Мрамор25-50

Плавиковый шпат23-48

Полевой шпат0-17

Ферромарганец0-5

Ферросилиций0-6

Ферротитан2-15

Бентонит0,5-5

Глина0,5-5

Кремнезем.0,5-6

Однако известное покрытие имеет пониженные пластифицирующие свойств обмазочной массы.Цель изобретения - улучшение платических свойств обмазочной массы и повышение сварочно-технологических свойств электродов.

Для достижения указанной цели состав электродного покрытия, Содержащий мрамор, плавиковый tanaT, ферросилиций, ферромарганец и ферротитан, догТолнительно содержит природный волластонит и железный порошок при следующем соотношении компонентов, мас.%: ,

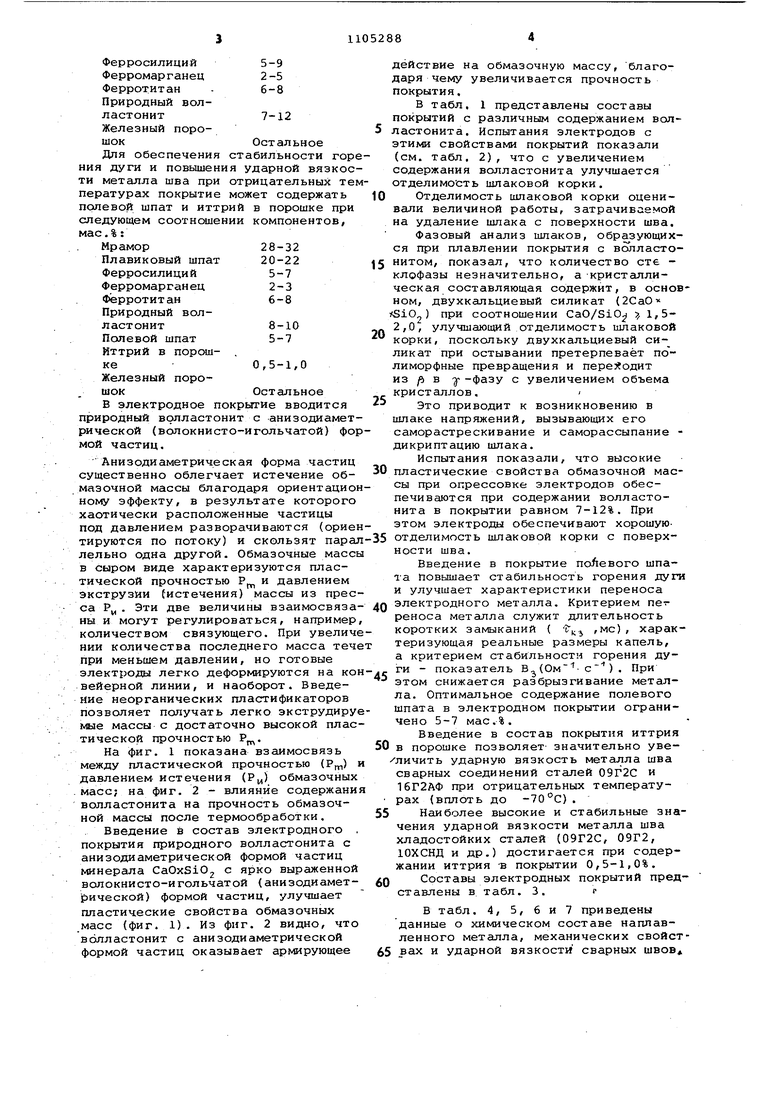

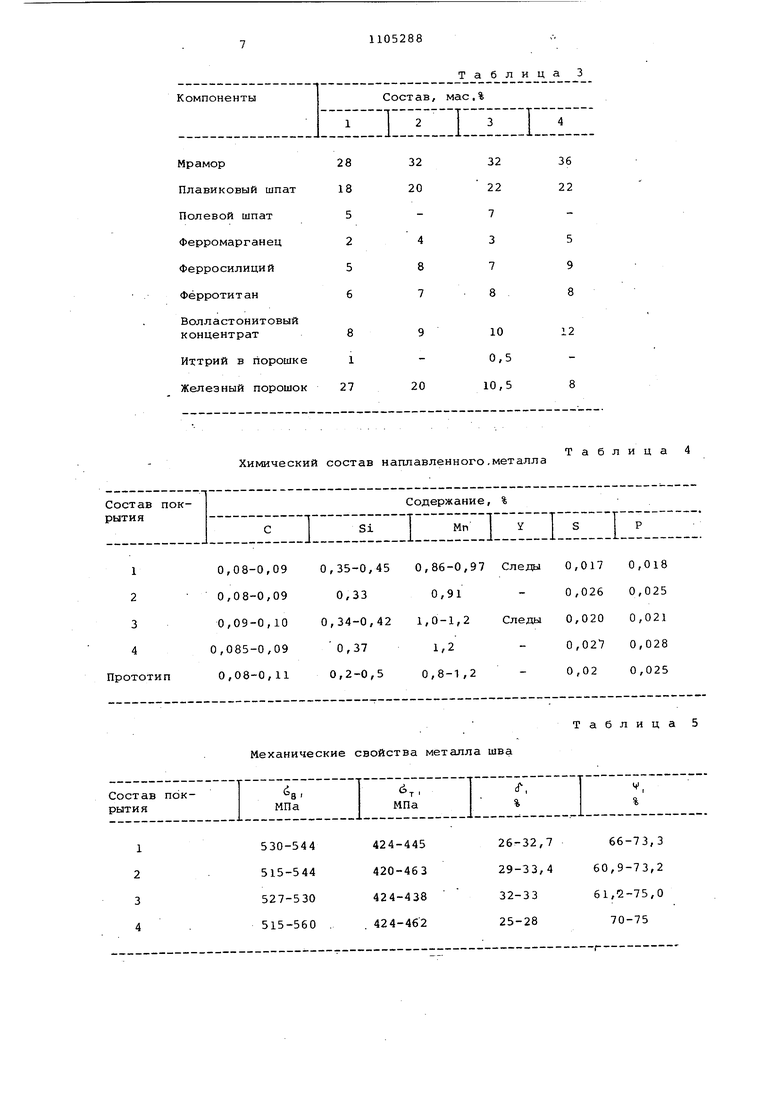

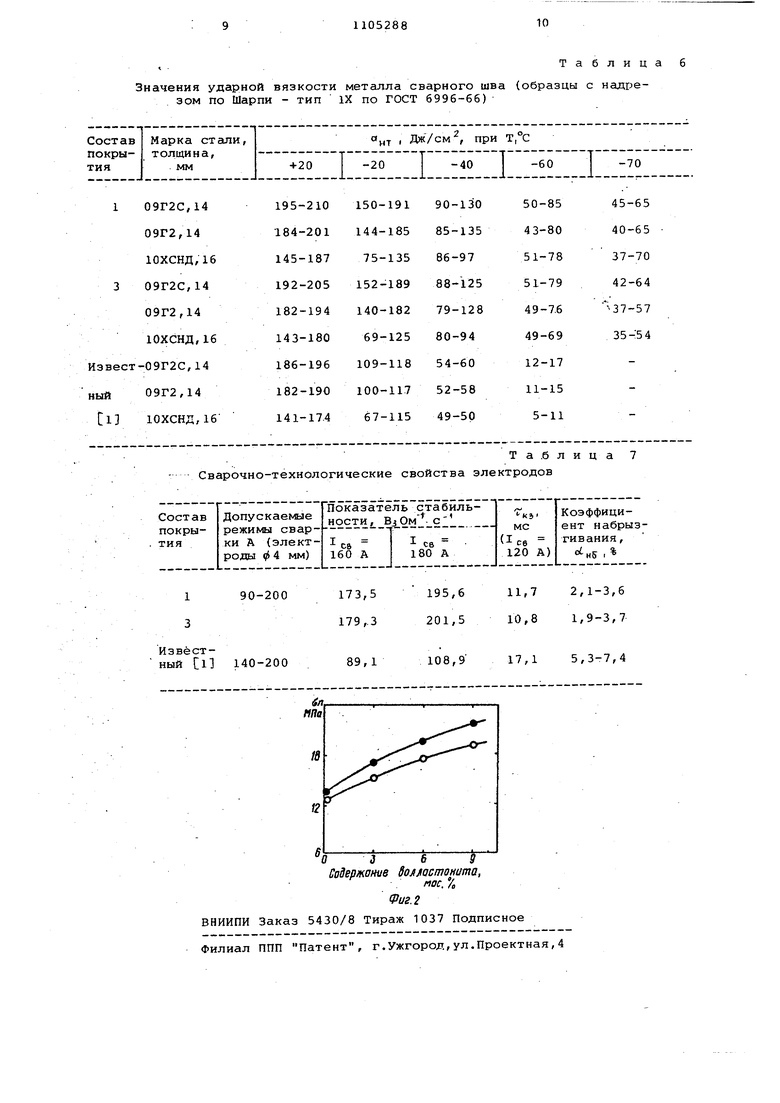

Мрамор28-36

Плавиковый шпат18-22 Ферросилиций Ферромар ганец Ферротитан Природный вол7-12ластонит Железный пороОстальноешок Для обеспечения стабильности горе ния дуги и повышения ударной вязкости металла шва при отрицательных тем пературах покрытие может содержать полевой шпат и иттрий в порошке при следующем соотношении компонентов, мае,%: Мрамор28-32 Плавиковый шпат20-22 Ферросилиций5-7 Ферромарганец2-3 Ферротитан6-8 Природный волластонит8-10Палевой шпат5-7 Иттрий в порошке0,5-1,0 Железный порошокОстальноеВ электродное покрытие вводится природный волластонит с анизодиаметрической (волокнисто-игольчатой) фор мой частиц. Анизодиаметрическая форма частиц существенно облегчает истечение обмазочной массы благодаря ориентацион ному эффекту, в результате которого хаотически расположенные частицы под давлением разворачиваются (ориен тируются по потоку) и скользят парал лельно одна другой. Обмазочные массы в сыром виде характеризуются пластической прочностью Р и давлением экструзии (истечения) массы из прес са Р.. . Эти две величины взаимосвяза ны и могут регулироваться, например количеством связующего. При увеличе нии количества последнего масса тече при меньшем давлении, но готовые электроды легко дефорг руются на ко вейерной линии, и наоборот. Введение неорганических пластификаторов позволяет получать легко экструдируе лие массы с достаточно высокой плас На фиг. 1 показана взаимосвязь между пластической прочностью (Р) давлением- истечения (Р) обмазочных масс; на фиг. 2 - влияние содержани волластонита на прочность обмазочной массы после термообработки. Введение в состав электродного . покрытия природного волластонита с анизодиаметрической формой частиц минерала CaOxSiO с ярко выраженной волокнисто-игольчатой (анизодиаметрической) формой частиц, улучшает пластические свойства обмазочных масс (фиг. 1). Из фиг. 2 видно, что волластонит с анизодиаметрической формой частиц оказывает армирующее действие на обмазочную массу, благодаря чему увеличивается прочность покрытия, В табл. 1 представлены составы покрытий с различным содержанием волластонита. Испытания электродов с этими свойствами покрытий показали (см. табл. 2), что с увеличением содержания волластонита улучшается отделимость шлаковой корки. Отделимость шлаковой корки оценивали величиной работы, затрачиваемой на удаление шлака с поверхности шва. Фазовый анализ шлаков, образующихся при плавлении покрытия с волластонитом, показал, что количество ств клофазы незначительно, а -кристаллическая составляющая содержит, в основном, двухкальциевый силикат (2СаО-« SiO,,) при соотношении CaO/SiO 1/52,0 улучшаю дай отделимость шлаковой корки, поскольку двухкаяьциевый силикат при остывании претерпевает полиморфные превращения и перез одит из ft в - -фазу с увеличением объема кристаллов. Это приводит к возникновению в шлаке напряжений, вызывающих его саморастрескивание и саморассыпание дикриптацию шлака. Испытания показали, что высокие пластические свойства обмазочной массы при опрессовке электродов обеспечиваются при содержании волласто ита в покрытии равном 7-12%. При этом электроды обеспечивают хорошуюотделимость шлаковой корки с поверхности шва. Введение в покрытие поЛевого шпата повьлпает стабильность горения дуги и улучшает характеристики переноса электродного металла. Критерием пет реноса металла служит длительность коротких замыканий ( ,мс), характеризующая реальные размеры капель, а критерием стабильности горения дус-) . При - показатель В(Ом и этом снижается разбрызгивание метал- а. Оптимальное содержание полевого шпата в электродном покрытии ограничено 5-7 мас.%. Введение в состав покрытия иттрия в порошке позволяет- значительно увеличить ударную вязкость меташла шва сварных соединений сталей 09Г2С и 16Г2АФ при отрицательных температуpax (вплоть до -70°С). Наиболее высокие и стабильные значения ударной вязкости металла шва хладостойких сталей (09Г2С, 09Г2, 10ХСНД и др.) достигается при содержании иттрия -в покрытии 0,5-1,0%. Составы электродных покрытий представлены в табл. 3.с В табл. 4, 5, 6 и 7 приведены данные о химическом составе наплавленного металла, механических свойствах и ударной вязкости сварных швов

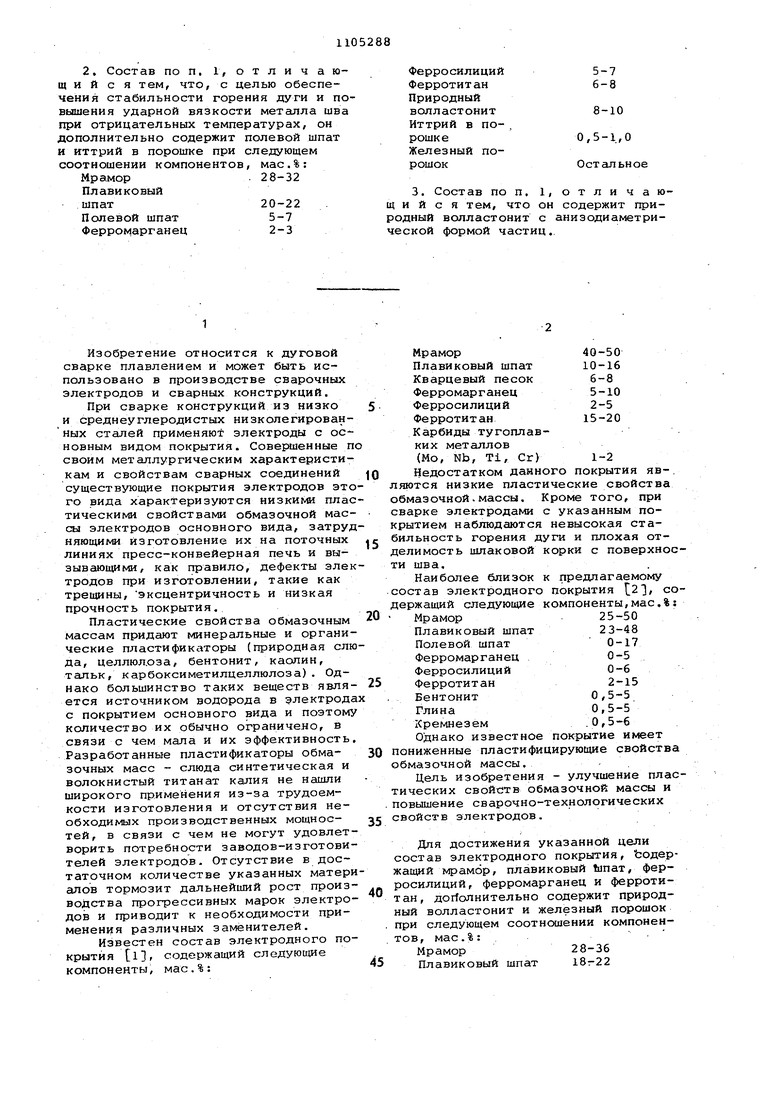

полученных при сварке электродами с покрытиями составов 1-4 и известных составов 1 и 2} . Сварные соединения выполняют электродами диаметром 4 мм с составами покрыти 1 и 3 на переменном токе (I с 170 А), а с составами покрытий 2 и 4 на постоянном токе (I 170 А),

Результаты сравнительных испытаний электродов с составами покрытий 1 и 3 и известным составом ll приведены в табл. 7.

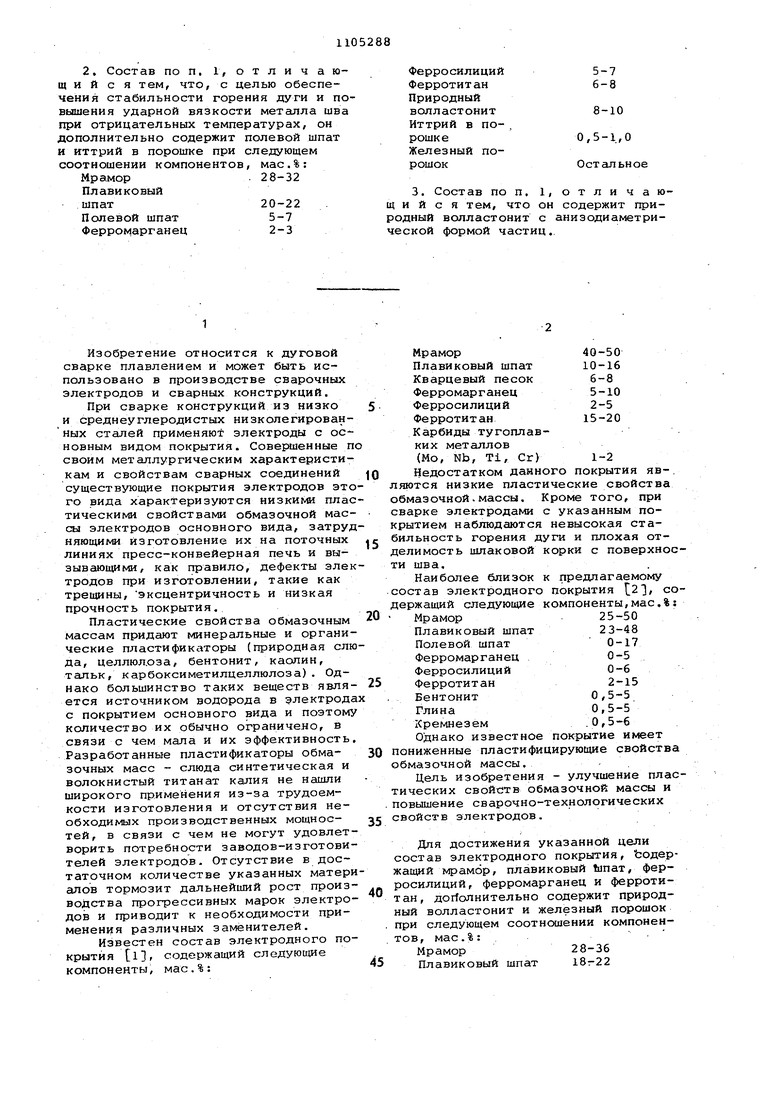

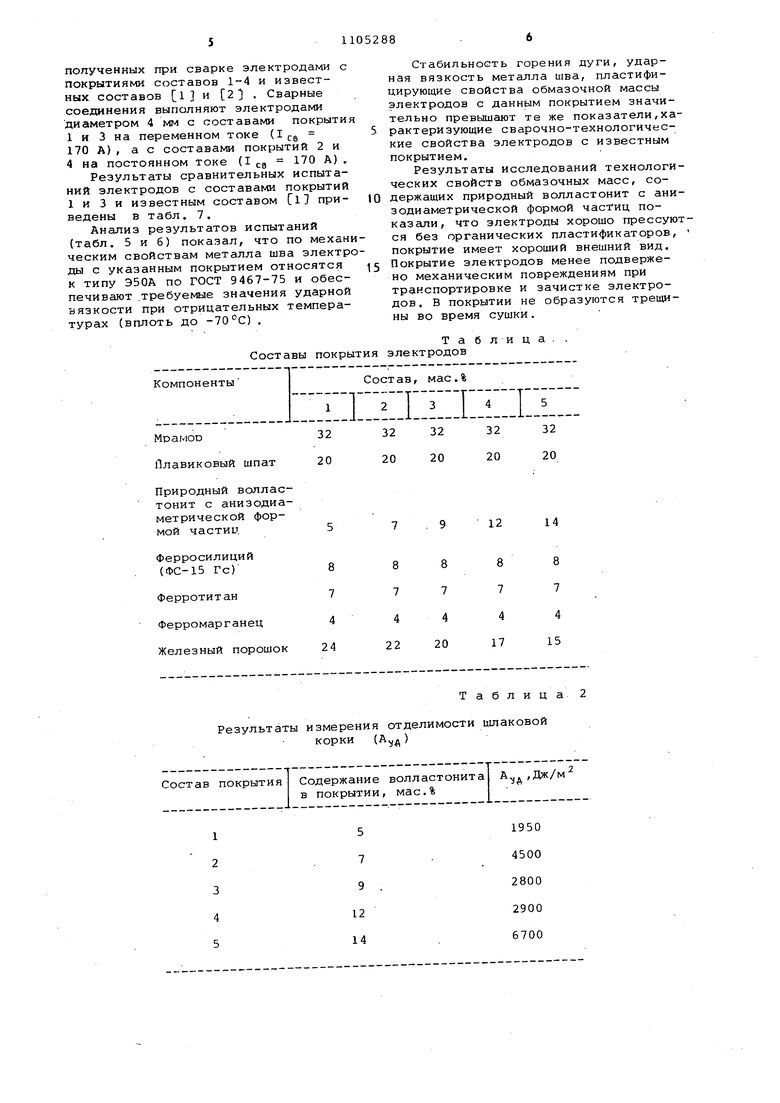

Анализ результатов испытаний (табл. 5 и б) показал, что по махани ческим свойствам металла шва электро ды с указанным покрытием относятся к типу Э50А по ГОСТ 9467-75 и обеспечивают .требуемые значения ударной вязкости при отрицательных температурах (вплоть до -70 °С) . Составы покрытия электродов

Природный волластонит с анизодиаметрической формой частиц

Ферросилиций

Результаты измерения отделимости шлаковой корки (А,д)

Содержание волластонита| А, ,Дж/м

Состав покрытия

в покрытии, мае.%

1 2

3 4 5

Стабильность горения дуги, ударная вязкость металла шва, пластифицирующие свойства обмазочной массы электродов с данным покрытием значительно превышают те же показатели,ха5 рактеризующие сварочно-технологические свойства электродов с известным покрытием.

Результаты исследований технологических свойств обмазочных масс, со0 держащих природный волластонит с анизодиаметрической формой частиц показали, что электроды хорошо прессуются без органических пластификаторов, покрытие имеет хороший внешний вид. 5 Покрытие электродов менее подвержено механическим повреждениям при транспортировке и зачистке электродов. В покрытии не образуются трещины во время сушки.

Таблица.

14

12

Таблица 2

:г

1950 4500 2800 2900 6700

Химический состав наплавленного.металла

Механические свойства металла шва

Таблица 4

Таблица 5 ,.Значения зом ударной вязкости металла сварного шва (образцы с надрепо Шарпи - тип IX по ГОСТ 6996-66) Таблицаб

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 0 |

|

SU265324A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| КОНСТРУКЦИЯ НАКЛАДНОГО НОГТЯ ИЛИ КОНЧИКА НОГТЯ, СОДЕРЖАЩАЯ НЕСКОЛЬКО ЧАСТЕЙ | 2008 |

|

RU2435504C1 |

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

Авторы

Даты

1984-07-30—Публикация

1983-04-18—Подача