Изобретение относится к комбинированной обработке металлов резанием, а именно шлифованием и поверхностно-пластическим ударно-импульсным деформированием, и может быть использовано для чистовой, отделочной обработки поверхностей прецизионных деталей машин из материалов, склонных к дефектообразованиям в виде прижогов и микротрещин.

Известен способ чистовой обработки поверхностей деформирующими шариками и устройство для его реализации, выполненное в виде корпуса и закрепленного на цапфах с возможностью вращения в корпусе барабана с гнездами под шарики, при этом привод вращения подсоединяется к одной из цапф, а корпус устройства располагается на шариковых опорах для перемещения [1].

Недостатками известного способа и устройства являются необходимость применения предварительной получистовой обработки перед чистовым поверхностно-пластическим деформированием; ограниченность применения только для плоских поверхностей; потери мощности привода при обработке поверхности с повышенными микронеровностями; имеет место износ шариков о гнезда и шум при работе устройства - все это снижает производительность, точность и качество процесса обработки.

Наиболее близким к изобретению является способ для отделочной чистовой обработки внутренних поверхностей деталей машин и инструмент для его реализации, выполненный в виде шлифовального круга и соосно установленного с ним неподвижного раскатника, в замкнутом ручье которого рядом друг с другом размещены деформирующие элементы, при этом имеется возможность изменять угол наклона круга [2].

Известный способ и инструмент имеют существенные недостатки: сложность конструкции и большие габаритные размеры, требующие дорогостоящей модернизации используемого оборудования; ограниченность применения только для внутренних поверхностей; потери мощности привода при обработке поверхности с повышенными микронеровностями; имеет место износ шариков о гнезда и шум при работе устройства - все это снижает производительность, точность и качество процесса обработки.

Задача изобретения - шумопоглощение, снижение износа шариков, снижение потерь мощности привода, а также расширение технологических возможностей способа и инструмента путем обеспечения периодического, совмещенного и последовательного воздействия на обрабатываемую поверхность вращения бесприжогового прерывистого шлифования перед импульсно-ударным пластическим деформированием с аксиально-смещенной рабочей поверхностью, позволяющие улучшить качество и точность, снизить трудоемкость обработки и расход инструмента и увеличить производительность.

Это достигается с помощью предлагаемого способа комбинированной чистовой обработки поверхностей вращения, при котором заготовке и комбинированному инструменту с расположенным в нем шлифовальным кругом и обечайки с рабочими элементами сообщают вращательные движения и движение подачи вдоль обрабатываемой поверхности, причем комбинированный инструмент берут с аксиальным смещением в направлении продольной подачи рабочего слоя шлифовального круга и соосно установленной на оправке обечайки, имеющей в качестве рабочих элементов деформирующие шарики, при этом элементы крепления комбинированного инструмента выполнены в виде косых шайб в количестве четырех штук по две с каждого торца инструмента для обеспечения аксиально-смещенного режущего слоя путем установки круга и обечайки под углом к плоскости, перпендикулярной продольной оси, с возможностью плавного регулирования амплитуды осцилляции путем изменения угла наклона круга и обечайки.

Кроме того, обечайка в сборе для обработки металлических поверхностей шариками содержит левую и правую крышки, по периферии соединенные упругой обечайкой, в которой выполнены гнезда под шарики, причем каждое гнездо состоит из трубки с завальцованными торцами, в которой свободно перемещается шарик, при этом между крышками размещен набор из проставочных шайб, суммарная высота которых не менее высоты упругой обечайки.

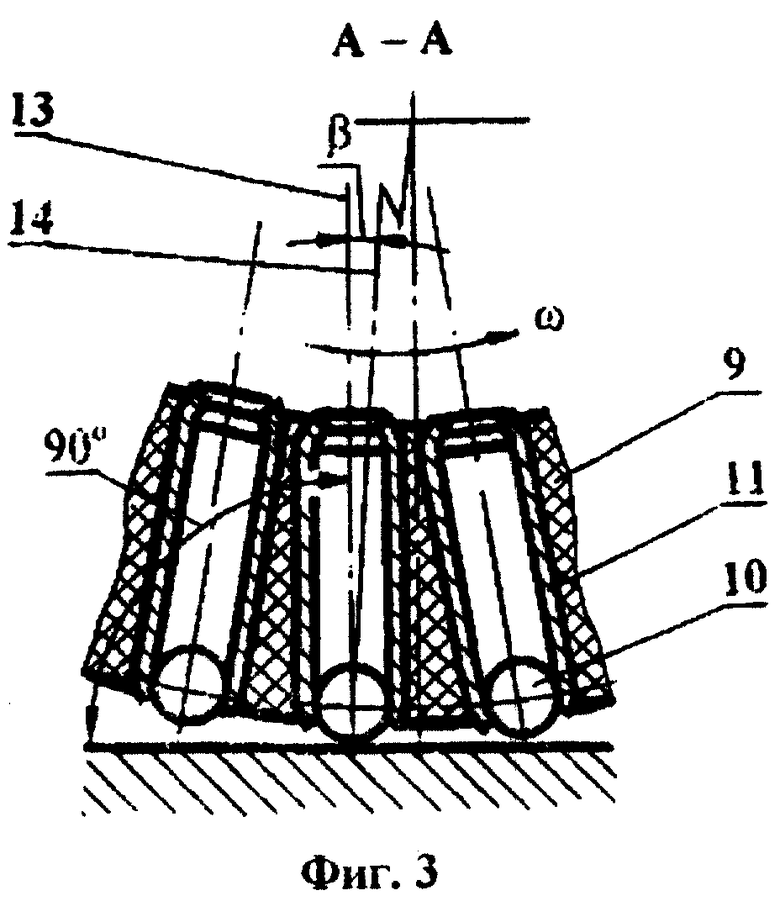

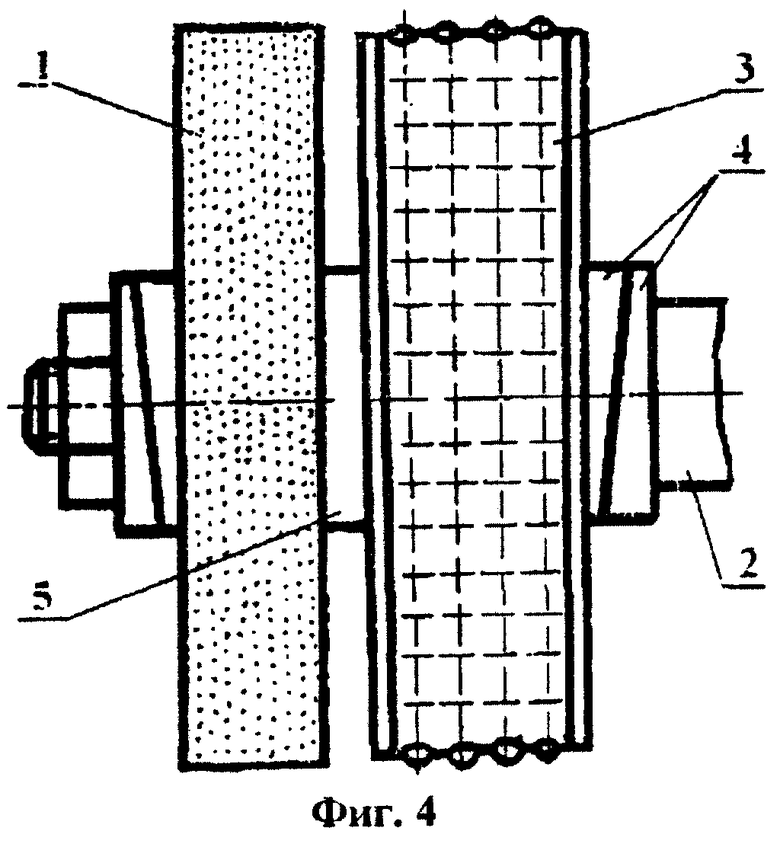

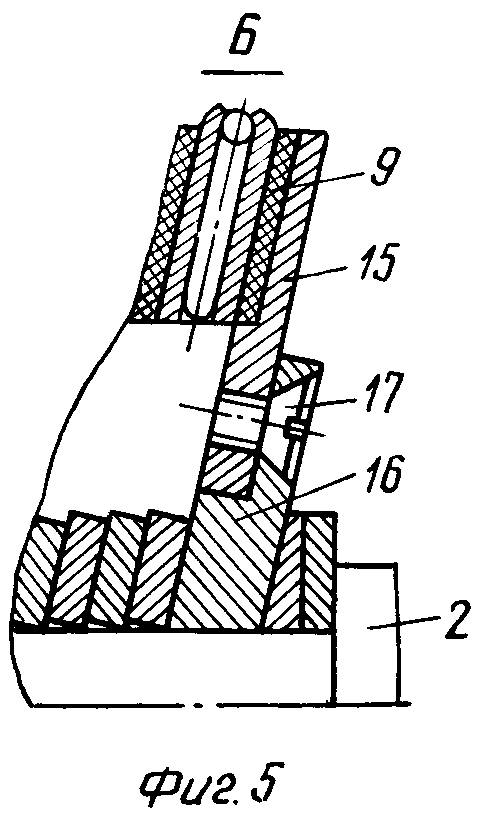

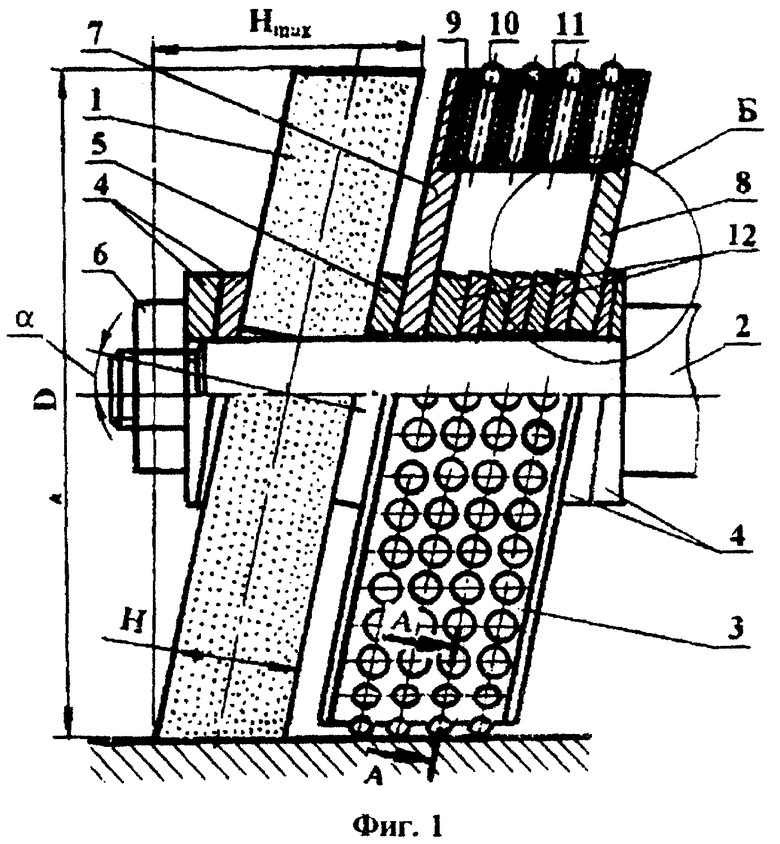

На фиг.1 схематично изображен предлагаемый способ комбинированной чистовой обработки и реализующая его конструкция комбинированного инструмента, повернутого на максимальный угол α, с новым шлифовальным кругом; на фиг.2 - конструкция комбинированного инструмента с максимально изношенным шлифовальным кругом, повернутым на минимальный угол α=0; на фиг.3 - сечение А-А на фиг.1; на фиг.4 - возможный вариант наладки, комбинированный инструмент повернут на минимальный угол α=0; на фиг.5 - более технологичный для сборки вариант конструкции правой крышки; на фиг.6 - возможный вариант наладки комбинированного инструмента с новым шлифовальным кругом, повернутым на максимальный угол α.

Предлагаемый способ комбинированной чистовой обработки поверхностей вращения заключается в том, что заготовке и комбинированному инструменту с расположенным в нем шлифовальным кругом 1 с элементами его крепления на оправке 2 и обечайкой в сборе 3, соосно установленной с кругом, с рабочими элементами сообщают вращательные движения и движение подачи вдоль обрабатываемой поверхности. Комбинированный инструмент содержит шлифовальный круг 1 для предварительной чистовой обработки и обечайку 3 в сборе для окончательной обработки металлических поверхностей ударно-пластическим деформированием шариками.

Элементы крепления инструмента выполнены в виде косых шайб 4 в количестве четырех штук по две с каждого торца комбинированного инструмента для обеспечения аксиально-смещенного режущего слоя путем установки круга 1 и обечайки в сборе 3 под углом к плоскости, перпендикулярной продольной оси, с возможностью плавного регулирования амплитуды осцилляции путем изменения угла наклона круга 1 и обечайки в сборе 3. Проставочная шайба 5 и гайка 6 являются также элементами крепления и служат для надежной установки составляющих комбинированного инструмента на оправке 2.

Обечайка в сборе 3 для обработки металлических поверхностей шариками содержит левую 7 и правую 8 крышки, по периферии соединенные упругой обечайкой 9, в которой выполнены гнезда под шарики 10, причем каждое гнездо состоит из трубки 11 с завальцованными торцами, в которой свободно перемещается шарик 10.

Для обеспечения состояния “разжима” упругой обечайки 9, которая присоединена известными способами, например вулканизацией или приклеена, к торцам крышек 7 и 8, между крышками размещен набор из проставочных шайб 12, суммарная высота которых не менее высоты упругой обечайки 9.

Для снижения потерь мощности привода, а также уменьшения износа гнезд 11 и шариков 10 ось 13 каждого гнезда 11 расположена под углом β к прямой 14, соединяющей продольную ось оправки 2 с центром выходного отверстия гнезда 11.

При этом угол β зависит от диаметра инструмента, т.к. подбирают его таким, что в момент соприкосновения шарика 10 с обрабатываемой поверхностью ось 13 каждого гнезда 11 направлена под прямым углом к ней при обработке плоских поверхностей или по нормали к касательной при обработке поверхностей вращения.

Для более технологичной сборки и регулировки натяжения обечайки 9 предусмотрен вариант конструкции правой крышки (фиг.5), которая изготовляется составной и состоящей из кольца 15, фланца 16, соединенных винтами 17.

Работа обечайки в сборе 3 с деформирующими шариками 10 заключается в следующем. Она может быть установлена наклонно к оси вращения (фиг.1 и 2) с осцилляцией рабочей поверхности с целью увеличения захватываемой зоны обработки и увеличения производительности или может быть установлена традиционно (фиг.4 и 6) без осцилляции.

Под действием центробежных сил, возникающих при вращении обечайки 9, шарики 10 выступают над ее периферией. Задавая продольную подачу инструменту и вращение обрабатываемой детали в случае обработки тел вращения, можно обрабатывать поверхности любых заданных размеров. В случае обработки плоских поверхностей комбинированный инструмент крепят на шпинделе плоскошлифовального станка и ведут обработку, как при традиционном плоском шлифовании периферией круга.

Работа по предлагаемому способу комбинированным инструментом осуществляется следующим образом.

Обрабатываемую деталь типа тела вращения зажимают в патроне шлифовального станка, а комбинированный инструмент - на оправке шлифовальной бабки.

Шлифовальный круг 1, соприкасаясь периферийным аксиально-смещенным режущим слоем шлифовального круга, установленного под углом к оси вращения, с обрабатываемой поверхностью изделия, снимает установленный припуск, а деформирующие шарики 10, выступающие над периферией обечайки 9, наносят удары по обрабатываемой поверхности. При этом получают окончательно микропрофиль регулярной шероховатости относительно небольшим количеством рабочих шариков 10.

Аксиально-смещенный режущий слой шлифовального круга 1 исключает образование прижогов на поверхности обработки, а деформирующие шарики обеспечивают непрерывность пластической деформации поверхности изделия, что исключает колебания и вибрации круга 1 и уменьшает шероховатость обработанной поверхности.

По мере износа шлифовального круга 1 он уменьшается в диаметре и необходимо восстанавливать его первоначальный размер. Для регулировки размера наружного диаметра в радиальном направлении и восстановления первоначального размера поворачивают шлифовальный круг в плоскости, проходящей через ось вращения, на величину угла αt, определяемого по формуле

αt=arc cos D/(D+2t),

где D - наружный диаметр комбинированного инструмента, мм;

t - толщина снимаемого абразивного слоя за одну правку круга, мм;

причем максимальный угол наклона назначают из условия непрерывной зоны шлифования при одном обороте круга, определяемом по формуле

αmax=arc sin(H/D),

где Н - высота шлифовального круга.

По мере износа шлифовального круга и уменьшения угла наклона с каждой последующей правкой ширина шлифования будет уменьшаться с Нmах до Н (фиг.2). По достижении положения угла наклона α=0 круга дальнейшее восстановление его наружного диаметра D невозможно и необходимо произвести замену изношенного круга на новый.

Пример. На внутришлифовальном станке мод. ЗК228В одновременно шлифовали и обрабатывали импульсно-ударным пластическим деформированием сквозное отверстие диаметром 60 Н7(+0,03) мм и длиной 60 мм. Параметр шероховатости обрабатываемой поверхности Ra=0,63 мкм. Припуск на сторону 0,2 мм. Материал заготовки - сталь 45, закаленная, твердость HRC45. Станок оснащен устройством для активного контроля обрабатываемых заготовок. Шлифовальный круг, рекомендуемый для этой стали, марки 24А25ПС25К8А, диметром 50 мм, высотой 16 мм, диаметр отверстия 13 мм, тип ПП ГОСТ 2424-83. Частоту вращения круга принимали 13000 мин-1, частоту вращения заготовки - 200 мин-1. Продольная подача была установлена 5390 мм/мин. Поперечная подача - 0,006 мм/дв.ход (что в 1,5 раза больше, чем при традиционном шлифовании). Угол наклона нового шлифовального круга α=10°. Амплитуда при этом составляла 8 мм, а Нmах=24 мм. Обечайка - резиновая, толщиной 15 мм, высотой 25 мм, гнезда под шарики в виде трубки из стали 12Х17 с наружным диаметром 10 мм, толщиной стенки 0,5 мм, обычной точности изготовления - труба 10×0,5-12Х17 ГОСТ 9941-72. В гнезда - трубки длиной 15 мм вставлены шарики диаметром 8,73 мм (от подшипника №110 ГОСТ 8338-75). Торцы трубок завальцованы. Угол β установки гнезда к прямой, соединяющей продольную ось оправки с центром выходного отверстия гнезда, приняли равным β=8°.

Для обеспечения необходимого качества и размерной точности обработки потребовалось основного времени 0,65 мин, что в 2,4 раза быстрее, чем при раздельном шлифовании и ударно-пластическом деформировании.

Применение данного способа комбинированной чистовой обработки позволяет исключить операцию получистового шлифования благодаря улучшению шероховатости поверхности на 1-2 класса и получению обрабатываемой наклепанной износостойкой поверхности.

Предлагаемый способ и комбинированный инструмент, его реализующий и состоящий из шлифовального круга и обечайки с деформирующими шариками, отличается шумопоглощением благодаря использованию упругой обечайки, снижением износа шариков и снижением потерь мощности привода.

Предлагаемый способ расширяет технологические возможности путем обеспечения периодического, совмещенного и последовательного воздействия на обрабатываемую поверхность вращения бесприжогового прерывистого шлифования перед импульсно-ударным пластическим деформированием с аксиально-смещенной рабочей поверхностью.

Комбинированный способ позволяет улучшить качество и точность, снизить трудоемкость обработки и расход инструмента и увеличить производительность.

Источники информации

1. А. с. СССР 667391, МКИ В 24 В 39/04. Устройство для обработки металлических поверхностей шариками. Жебелев Ю.К. и Рубин И.Л. Заявка №2564489/25-08, заявл. 06.01.78, опуб. 15.06.79. Бюл. №22.

2. Патент РФ 2100177, МКИ В 24 В 45/00, 39/02, В 24 D 5/02. Комбинированный инструмент. Степанов Ю.С., Афанасьев Б.И. и др. Заявка №96101389/02, заяв. 23.01.96, опуб. 27.12.97. Бюл. №36 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2228254C1 |

| ОСЦИЛЛИРУЮЩИЙ КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 2005 |

|

RU2282529C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 2005 |

|

RU2282528C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИГЛО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2003 |

|

RU2233737C1 |

| СБОРНЫЙ АБРАЗИВНЫЙ КРУГ | 2001 |

|

RU2198086C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ | 2001 |

|

RU2204474C2 |

| ИГЛО-АБРАЗИВНО-АЛМАЗНЫЙ КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2236934C1 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2200083C1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2239546C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ИГЛОШЛИФОВАЛЬНЫМ ИНСТРУМЕНТОМ С ПРЕРЫВИСТОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 2003 |

|

RU2228128C1 |

Изобретение относится к комбинированной обработке металлов резанием и может быть использовано для чистовой отделочной обработки поверхностей прецизионных деталей машин из материалов, склонных к дефектообразованиям в виде прижогов и микротрещин. Заготовке и комбинированному инструменту сообщают вращения и движение подачи. Используют комбинированный инструмент, содержащий шлифовальный круг и соосно установленную с ним на оправке обечайку для обработки металлических поверхностей шариками. Элементы крепления выполнены в виде косых шайб в количестве четырех штук по две с каждого торца комбинированного инструмента. Такое крепление обеспечивает получение аксиально-смещенного режущего слоя и установку круга и обечайки под углом к плоскости, перпендикулярной продольной оси. В результате появляется возможность плавного регулирования амплитуды осцилляции инструмента путем изменения угла наклона круга и обечайки, что расширяет технологические возможности и повышает качество, точность и производительность обработки. 1 з.п. ф-лы, 6 ил.

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2100177C1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 1996 |

|

RU2103153C1 |

| Комбинированный инструмент | 1984 |

|

SU1404312A1 |

| US 1976233, 28.10.1929. | |||

Авторы

Даты

2004-06-20—Публикация

2003-02-27—Подача