Изобретение относится к устройствам для гравирования и предназначено для художественно-декоративной обработки твердых материалов путем факсимильно-точного переноса изображения с копируемого оригинала на плоскую поверхность полированного изделия.

Известно устройство для получения изображения на твердом материале /1/, содержащее компьютер, контроллер и исполнительное устройство, которое включает прямоугольную раму, на которой с возможностью перемещения по одной из осей рамы закреплен мост с установленной на ней кареткой с исполнительным механизмом, несущим ударный инструмент.

Недостатком известного устройства является невысокая производительность, слабое использование ресурса компьютера.

Наиболее близким по технической сущности является копировально-гравировальный станок /2/, выбранный в качестве прототипа, который содержит основание, портальный каркас с продольными направляющими, траверсу с поперечной направляющей, несущей каретку с гравировальной головкой и ударным инструментом. Управление станком осуществляется от компьютера через блок управления, включающий контроллера блоки управления приводами продольного и поперечного перемещения, блок управления гравировальной головкой.

Недостатком известного станка является невысокая производительность, поскольку процесс точечного переноса изображения с оригинала на изделие занимает довольно продолжительное время, при этом слабо используются возможности компьютера, так как управляющая программа в режиме переноса изображения занимает менее 10% ресурса компьютера.

Технической задачей изобретения является повышение производительности за счет получения с двух оригиналов при одновременной обработке двух и более изделий.

Это достигается тем, что в гравировальном станке, содержащем основание, портальный каркас с продольными направляющими, траверсу с поперечной направляющей, несущей каретку с гравировальной головкой и ударным инструментом, согласно изобретению гравировальная головка консольно вынесена относительно поперечной направляющей, а каретка снабжена дополнительной гравировальной головкой так, что равнодействующие масс: гравировальной головки с кареткой с одной стороны и дополнительной гравировальной головкой с другой стороны, расположены на одинаковом расстоянии от поперечной направляющей, а линия, соединяющая оси инструментов двух головок, перпендикулярна этой направляющей, при этом траверса снабжена П-образным кронштейном с набором пластин, а гравировальная головка Г-образным рычагом с возможностью вертикального перемещения и роликом, контактирующим с пластинами на кронштейне.

Снабжение каретки дополнительной гравировальной головкой и вынос двух головок относительно поперечной направляющей дает возможность одновременной обработки двух изделий. Расположение равнодействующих от масс по обе стороны поперечной направляющей на одинаковом расстоянии позволяет равномерно распределить нагрузку на направляющую и сохранить оптимальные размеры направляющей с кареткой. Введение П-образного кронштейна с набором пластин на траверсе и Г-образного рычага с роликом в гравировальную головку дает возможность одновременно обрабатывать два изделия с разными размерами в поперечном направлении, а по высоте за счет вертикального перемещения Г-образного рычага.

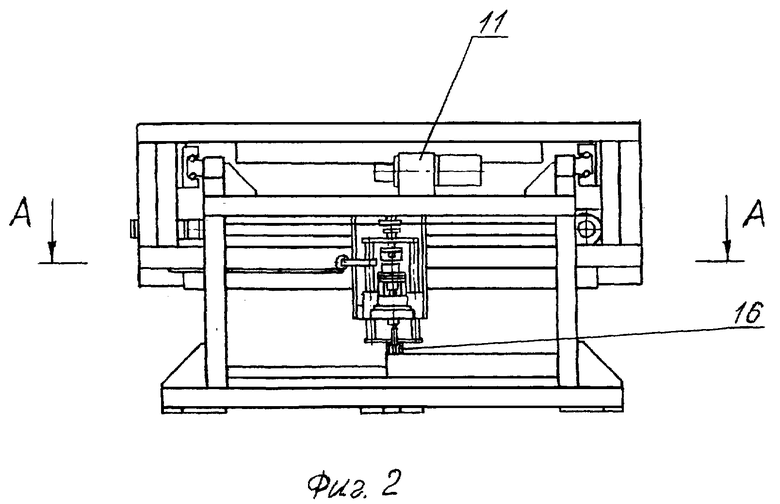

На фиг.1 показан станок, вид спереди; на фиг.2 - вид слева фиг.1; на фиг.3 - разрез А-А фиг.2; на фиг.4 - вариант установки изделий на столе станка.

Гравировальный станок состоит из основания 1 с закрепленным на нем портальным каркасом 2 с продольными направляющими 3, по которым перемещается траверса 4. На траверсе 4 установлена поперечная направляющая 5 для перемещения каретки 6, несущей одновременно гравировальные головки 7 и 8. На каждой гравировальной головке установлен электромагнит 9 с ударным инструментом в виде керна 10. Перемещение траверсы 4 осуществляет привод 11 с кадровой разверткой копируемого оригинала, а перемещение каретки 6 с гравировальными головками 7 и 8 осуществляет привод 12 со строчной разверткой копируемого оригинала.

Вертикальное перемещение инструмента, в зависимости от высоты изделия, осуществляется вращением винта рукояткой 13. Настройка требуемого зазора между керном 10 и обрабатываемой поверхностью изделия осуществляется вращением винта рукояткой 14 механизма слежения, куда входят также две скалки 15 две лапки 16, которые постоянно контактируют с обрабатываемой поверхностью.

Так как гравировальная головка 8 развернута на 180° по отношению к головке 7, то лапки головки 8 смещены относительно керна в направлении движения траверсы для непрерывного скольжения по необработанной поверхности изделия.

На скалке 15 гравировальной головки 7 установлен Г-образный рычаг 17 с возможностью вертикального перемещения в зависимости от высоты изделия и фиксацией болтом 18, а на другом конце рычага 17 закреплен ролик 19.

На траверсе 4 установлен П-образный кронштейн 20, к которому крепятся пластины 21. Основание станка 1 снабжено столом 22 для размещения и крепления изделий 23 и 24. Управляющая часть станка, состоящая из компьютера и блока управления, не показана.

Гравировальный станок работает следующим образом.

На стоя 22 устанавливают изделия 23 и 24, которые в данном примере значительно отличаются по длине, ширине и высоте между собой. Основное условие при одновременной обработке двух изделий заключается в установке изделия 23 для обработки гравировальной головкой 7, с меньшим или равным размером, к изделию 24 в поперечном направлении. Рукояткой 13 у каждой головки опускают керн 10 с лапками 16 до касания с поверхностью изделий 23 и 24, а затем рукояткой 14 выставляют требуемый зазор между керном и поверхностью изделия. После этого перемещают каретку 6 на край изделия 23 (см. фиг.2), подводят пластину 21 под ролик 19 закрепляют пластину 21 и фиксируют рычаг 17 болтом 18. Затем устанавливают и крепят еще пластины 21 так, чтобы они перекрыли разницу в поперечном размере между изделиями 23 и 24. Закончив настройку, выводят гравировальные головки с инструментом в исходные точки изделий, устанавливают параметры настройки станка, где скорость и шаг являются общими, а размеры изображения для каждого изделия и частота минимальная и максимальная для каждого электромагнита, после чего производят пуск станка. При каждом строчном перемещении каретки 6 гравировальная головка 7, закончив обработку, наезжает роликом 19 на пластину 21 и при дальнейшем движении в зоне отсутствия изделия 23 удерживает керн 10 с лапками 16 на уровне обрабатываемой поверхности, в то время как гравировальная головка 8 продолжает обработку изделия 24. При обратном ходе ролик 19 съезжает с пластины 21, при этом лапки 16 опять начинают отслеживать поверхность изделия 23, а гравировальная головка 7 продолжает обработку.

После окончания обработки изделия 23 в управляющей программе заложена технологическая пауза. Каретка 6 останавливается в крайнем положении и станок переводится в режим ожидания. Вращением рукоятки 13 поднимают лапки 16, чтобы исключить касание керном 10 поверхности изделия 23 при выходе лапок 16 за край изделия 23. Затем повторно производят пуск станка для продолжения обработки изделия 24 гравировальной головкой 8.

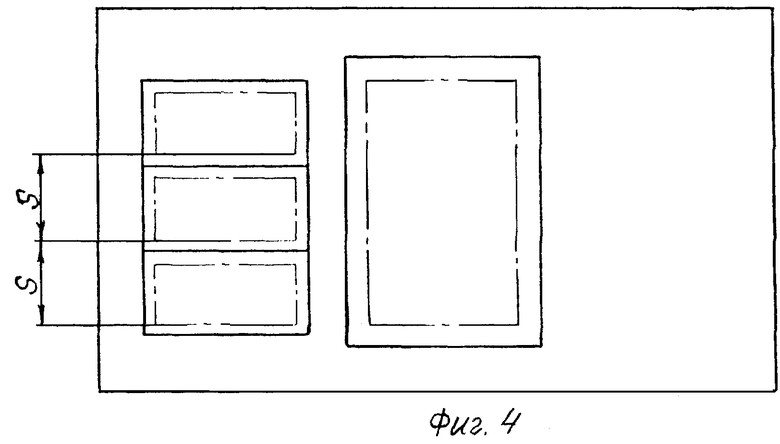

На станке можно получить более двух изделий при одновременной работе двумя гравировальными головками, например, когда требуется с одного из двух копируемых оригиналов иметь несколько одинаковых изделий. На фиг.4 показана установка трех изделий для обработки гравировальной головкой 7 с шагом S между исходными точками каждого изделия в поперечном направлении, который в данном случае равен ширине плит. Дополнительными параметрами, устанавливаемыми для гравировальной головки 7, являются количество изделий и шаг S.

Станок может работать в обычном варианте с одной гравировальной головкой 7 или 8, когда, например, шаг кадровой развертки у изделий отличается.

В случае использования управляющей программы с началом обработки от средней линии изделия в гравировальную головку 7 устанавливают на свободную скалку 15 второй Г-образный рычаг 17 с роликом 19 и пластины 21 на кронштейн 20.

Таким образом предложенное техническое решение, путем ввода минимального количества дополнительных технических средств и компоновкой их на станке определенным образом, позволяет, используя по одному приводу с блоком управления по каждой координате, обрабатывать одновременно не менее двух изделий, тем самым достигая повышения производительности и коэффициента использования компьютера.

Источники информации

1. Патент РФ №2051494, В 44 В 3/00, 1995 г.

2. Журнал “Изобретатель и рационализатор”, 2000 г, №5, с.7 Информационный лист ООО “Гравировальная техника”.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАВИРОВАЛЬНЫЙ СТАНОК И ГРАВИРОВАЛЬНОЕ УСТРОЙСТВО | 2011 |

|

RU2495754C2 |

| Радиально-сверлильный станок | 1982 |

|

SU1036468A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ЦАПФ КОНТЕЙНЕРА | 2013 |

|

RU2523378C1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| ГРАВИРОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2412061C1 |

| МНОГООПЕРАЦИОННЫЙ КАМНЕОБРАБАТЫВАЮЩИЙ СТАНОК | 2004 |

|

RU2261799C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

| Станок для обработки кромки пера лопаток | 1980 |

|

SU1039698A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2007 |

|

RU2351461C2 |

Гравировальный станок для повышения эффективности в эксплуатации содержит гравировальную головку, консольно вынесенную относительно поперечно направляющей, а каретка снабжена дополнительной гравировальной головкой. 1 с.п.ф-лы, 4 ил.

Гравировальный станок, содержащий основание, портальный каркас с продольными направляющими, траверсу с поперечной направляющей, несущей каретку с гравировальной головкой и ударным инструментом, отличающийся тем, что гравировальная головка консольно вынесена относительно поперечной направляющей, а каретка снабжена дополнительной гравировальной головкой так, что равнодействующие масс гравировальной головки с кареткой с одной стороны и дополнительной гравировальной головкой с другой стороны расположены на одинаковом расстоянии от поперечной направляющей, а линия, соединяющая оси инструментов двух головок, перпендикулярна этой направляющей, при этом траверса снабжена П-образным кронштейном с набором пластин, а гравировальная головка - Г-образным рычагом с возможностью вертикального перемещения и роликом, контактирующим с пластинами на кронштейне.

| Журнал “Изобретатель и рационализатор” | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 3570129 A, 16.03.1971 | |||

| Шпала | 2018 |

|

RU2675743C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

Авторы

Даты

2004-06-20—Публикация

2002-09-10—Подача