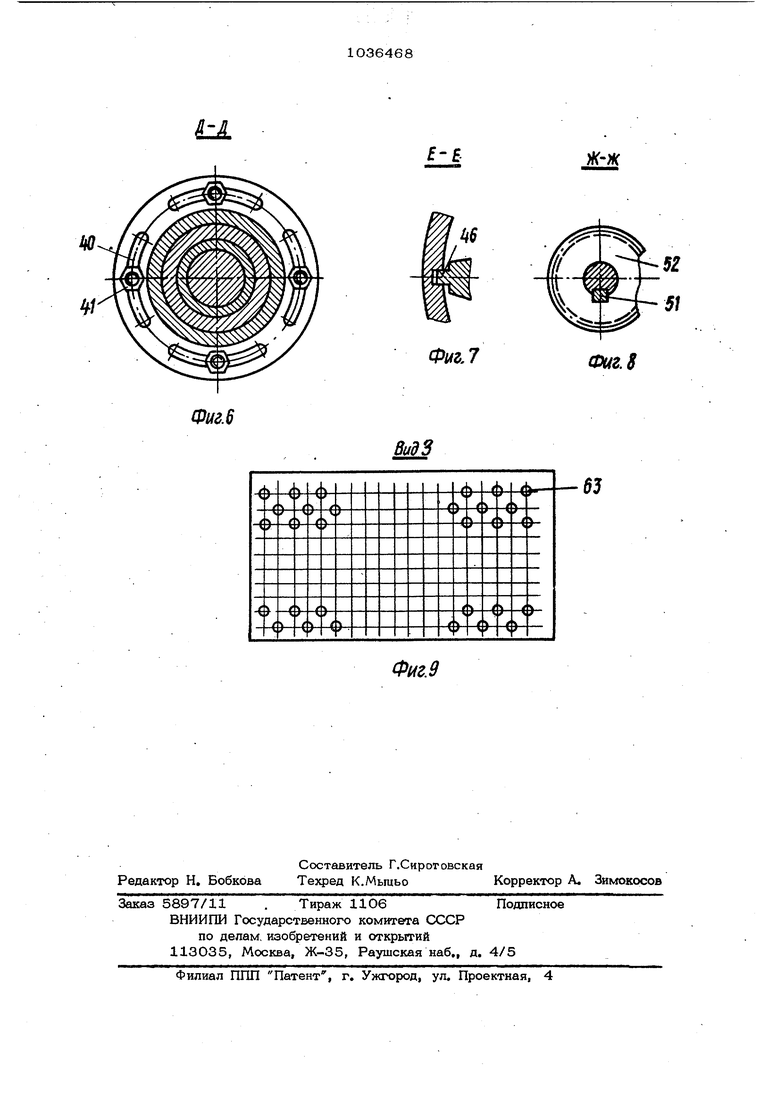

Изобретение относится к станкостро нию, в частности к рациально -сверлиль станкаМ} предназначенным цпя сверп&Ю1Я гашейных рядов отверстий, нащлимер в трубных досках или перегородках различных теппообменных аппаратов, многошпиндепьными головками. Известен рациально-сверлипьный - станок, содержаишй колонну с размещен ным на ней рукавом, несущим шгагадепь ную бабку со сверлильной головкой, и шарнирный механизм, В1У11очающий двухзвенный участок, имеющий в месте пер сечения и нц койЦах ролики, один из которых связан с головкой, а второй - с кронштейном С 1 Недостатком известного станка яв ляется наличие неподвижного кронштейна, который необходимо закрепить в доступном месте с тем, чтобы удерживать на нем шарнирный механизм. С этим обстоятельством связаны и потери времени на его крепление, и требования к рабочему месту для создания возмон 1 ности установки кронштейна, чем ограни чиваются технологические возможности рациально-сверлияьного станка и снижается его производительность. Цель изобретения - расширение тех нологкческих возможностей станка и повышение его производительности. Эта цель достигается тем, что рациально-сверлильный станок, содержащий колонну с размещенным на ней рукавом, несущим шпиндельную бабку со сверлильной головкой и шарнирный механизм, включающий двухзвенный уча ток, имеющий в месте пересечения и на цонцах ролики, один из которых связан с головкой, а второй - с кронштей ном, снабжен установленным на его рукаве дополнительным дуговым кронштейном, размещенной на плече одного из цвухзвенных участков осью, несущей ролик, установленный в месте пересечения звеньев, второй конец которой размещен в пазу, выполненном в дуговом кронштейне, и обхватывающими ролики гибкими лентами, а основной кронЙятейн закреплен на колонне станНа фиг.. 1 представлен радаальносверпильный станок, главный вид; на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2} на фиг. 4 - сечение на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 2j на фиг. 6 - сечение Д-Д на фиг. 5; на 682 фиг. f - сечение Е-Е на фиг. 5; на фиг. 8 - сечение Лиж на фиг. 5; на фиг. 9 - виц 3 на фиг. 1. Радиально-сверлияьный станок со держит основание 1, закрепленные на нем неподвижную колонну 2 и стол 3 с установленным на нем изделием 4. На неподвижной колонне 2 установлена поворотная колонна 5, по которой от привода 6 перемещается рукав, сод ержащий направляющую 7 и консольную 8 части. На последней установлена горизонтальноподвижная по направляющим 9 шпиндельная бабка 10, снабженная приводами вращения 11 и подачи 12 шпинделя (механизмыприводов не показаны). На . направляющей части 7 рукава устано&. лен первый шарнир, выполненный в виде пршфепленной к ней втулки 13, на которой поворотно установлен ведущий ролик 14, имеющий выступ 15 с выполненным в нем шпоночным пазом, охватывающим шпонку 16, кронштейна 17, прикрепленного к нижней части неподвижной колонны 2, Поворотно на втулке 13 установлен рычаг 18, удерживаемый на ней посредством упорной шайбы 19, прикрепленной к торцу втулки 13. На свободном конце рычага 18 закреплена посредством шайбы 2О и гайки 21 ось 22 среднего шарнира, вторым Т-образным концом 23 помещенная в йазу дугового кронштейна 24, прикреплен1 ого к консольной части В рукава. I Поворотно на оси 22 установлен двухручьевой промежуточный ролик 25 и рычаг 26, второй конец которого также поворотно размещен на шейке ведомого ролика 27 конечного шарнира. Ролик 27 установлен на втулке 28 и ограничен посредством упорного кольца 29, прикрепленного к втулке винтами 30. Втулка 28 установлена соосно линейно-подвижной скалке 31, связанной с механизмом вертикального пер&мещения, и размещенного в ней шпинделя 32 v Втулка 28 прикреплена винтами 33 к торцу шпиндельной бабки 10. Ведущий 14, промежуточный двухручь&вой 25 и ведомый 27 ролики имеют попарно одинакового диаметра ручьиТ)и6, которые охвачены гибкими стальными лентами 34 и 35, закрепленными в ручьях винтами , 36-39 так, что позволшот указанным роликам поворачиваться в пределах углов -t 90°отноО 0/2 0 рычагов сительно осей 18 и 26.

В прецелах тех же величин углов меет возможность поворота рукавi.

станка со шпиндельной бабкой 10, что достаточно для обеспечения возможности

обработки изделия с предельно допусти 5 мыми Оля данного станка габаритами. Во фланце ведомого ролика 27 выпо; йены дуговые пазы 40, в которых омешены резьбовые соединения 41, окрепляюидае многошшшдельную гоцоь- О ку 42 с ведомым роликом 27. AljHoro- шпиндельная головка 42 содержит KopiiT пус 43, полость которого закрыта 1ФЫШКОЙ 44. В полости корпуса 43 выполнены два шпоночных паза 45,5

в которые помещены подвижные в них шпонки 46 принадлежашие траверсе 47. В последней смонтированы три подшипика 43, несущие два боковых шпинделя 49 и один центральный шпиндель 5О, 20 взаимодействующие посредст зом линейно-подвижных шпоночных соединений 51 с шестернями 52, установленными в подшипниках 53 крышки 44 и кинематически соединенными друг с другом 25 посредством промежуточных шестерен 54, которые установлены на подшипниках 55, закрепленных на осях 56. Центальный шпиндель 50, посредством конусного хвостовика 57 и клина 58, соединен30

со шпинделем 32 станка, при этом клин устанавгшвают и извлекают сквозь окна 59, выполненные в корпусе 43.

Траверса 47 со шпинделями 49 и 50 и закрепленными в них инструмента-35

ми 60 уравновешена внутри корпуса 43 пружинами 61. Показаны рукоятка 62 поворота рукава, обра атываемые отверстия 63 и маховик 64 dfe перемещения шпиндельной бабки 10. 40

Станок работает следующим образом.

Изделие 4 закрепляют на стопе 3 станка. Оперируя приводом 6 и рукояткой 62 поворота рукава, подводят инструменты 60 к поверхности изделия 4 и, освободив резьбовые соединения 41, поворачивают-Головку 42 до совмещения инструментов 6О с одним из паральлельных рядов отверстий 63, вслед за чем головку закрепляют. Вращая махо 50 вик 64, перемещают шпиндельную бабку 10 по напраш1яющим 9 до совмещ. НИН бокового шпинделя 49 с осью край него отверстая 63 в ряду. Включив приводы 11 и 12,сообщают вращение 55 и подачу инструментов 60 на изд&пие 4. При этом вращение шпинделя 32 воспринимается закрепленным в нем

центральным шпинделем 50 и посредством шпоночных соединений 51, шеотерен 52 и промежуточных шестерен 54 передается шпинаелям 49 и инструме№там 60, а подача им сообщается посредством подшипников 48 и траверсы 47.

В процессе перемещения ;щпин дельной бабки 10 по направляющим 9 рукава угол oL - раскрытия рычагов 18 и 26, изменяется, при этом ось 22 с промежуточным роликом 25 перемещается по дуге 0 вынуждает ленту 34 перекатываться без скольжения в ручье диаметра D ведущего ролика 14, (jaiK. сированного шпонкой 16. Указанным перекатыванием лента 34 поворачивает промежуточный ролик 25 на некоторый угол, равный углу поворота рычага 18 в направлении, о атном его.нап. равлению поворота.

Если в исходном состоянии оси Qj, Qj,0 Oc-iO Og расположены параллепьн друг другу, а ось 0 О., расположена ; под углом У к оси 0 О, рычага 18, то после поворота его угол станет равным .-при этом рычаг 18 повернут по часовой стрелке, а ось 0 0 повернулась в положение 0 0 про тив часовой стрелки, сохранив тем параллельность к Оси 0л О. Поворот рычага 26 вокруг оси 22 сопровож -.дается обкаткой ленты 35 вокруг ролика 25, который поворачивает ведомый ролик 27 с прикрепленной к нему многошпиндельной головкой 42. При этом, согласно и аналогично описанным взаримоцействиям, ось Og 0 сохраняет , параллельное расположение к оси 0 О и тем самым к оси 0 % Благодаря указанным связям, плоскость, проходя щая через оси шпинделей многошшп - . дельной головки 42, всегда параллельна или совмещена с рядом отверстий 63 при любом перемещении шпиндельной бабки 10 по направляющим 9.

При повороте рукава совместно с ним поворачиваются вокруг оси неподвижной колонны поворотная колонна 5, втулка 13, рычаги 18 и 26, ролики 25 и 27 и ленты 34 и 35. Ведущий ролик 14 со1фаняет при этом иеподвиж ность. В этом случае лента 34 обкатывается вокруг ролика 14 и, согласно рассмотренным взаимодействиям, сохре няет параплепьность осей 0 Оф 04 т.е. параллельно рядам отверстий в изделии 4. Независимо от величиньт перемещения рукава по колонне 2, кронш

теин 17 удерживает веоущий ролик 14 в ориектпорованном положенш, бпагоцаря чему обеспечивается возможность обработки нзцепий разной высоты.

Таким образом, преапоже1шая конса рукцця рапиальио свершщьного станка обпаавет расширенными технологическими ВОЗМОЖНОСТЯМИ так как позволяет осуществлять обработку изаепий много

шпин цельными головками в прецегшх свойственного станку технолргического пространства. Переход с оаношпи цельной на многоияшнцельную обработку требует лишь установки многоишинаепьной головки и не сопровожцает ся цсяолнительными монтажными рабс тами, увеличивая пройзвощеггельность обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел радиально-сверлильного станка | 1976 |

|

SU610616A1 |

| ПЕРЕНОСНЫЙ ГОРИЗОНТАЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК | 1970 |

|

SU268853A1 |

| Координатно-сверлильный станок | 1981 |

|

SU1000218A1 |

| РАДИАЛЬНО-ШАРНИРНО-СВЕРЛИЛЬНЫЙ СТАНОК | 2006 |

|

RU2336976C2 |

| Фрезерный станок с поворотным шпинделем | 2023 |

|

RU2818062C1 |

| Радиально-сверлильный станок | 1975 |

|

SU514666A1 |

| Станок для фрезерования канавок и спинок спирального сверла | 1986 |

|

SU1349893A1 |

| Многошпиндельная поворотная головка | 1981 |

|

SU1038104A1 |

| НАСТОЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК | 2010 |

|

RU2472604C2 |

| СТАНОК МНОГОЦЕЛЕВОЙ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ, ЛАЗЕРНОЙ ОПТИЧЕСКОЙ ГОЛОВКОЙ И АВТОМАТИЧЕСКОЙ СМЕНОЙ ИНСТРУМЕНТА | 2010 |

|

RU2443534C2 |

РАДИАЛЬНО-СВЁРЛИЛЬНЫ СТАНОК, соцермшший копонну с размещенным на ней рукавом, несущим шгагадепьную бабку со сверпильной головкой Jt шарнирный механизм, включающий овукзвенный участок, имеющий в местэ пересечешш и на концах ропикк, оцин КЗ которых связан с гоповкой, а второй - с кронштейном, о т п и ч а и и с я тем, что, с целью расширения технологических возможностей станка и повышения его пройзвоцительности станок снабжен установленным на его рукаве дополнительным цуговым кронштейном, размещенной на ппече одного из цвухзвенных участков. чх;ью, несущей ролик, установленный в месте пересечения звеньев, второй конец которой размещен в пазу, выполненном в дуговом кронштейне, и обхватывающими ролики гибкими лентами, а основной кронште.йн закреплен на колонне станка.

л

2)

X

7

Фиг.3

18

37 ФигЛ

.5

/

Фиг.6

Е-В

Ж-ж

Фиг. 8

Фиг. 9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО К РАДИАЛЬНО-СВЕРЛИЛЬНОМУ СТАНКУ | 0 |

|

SU279297A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-08-23—Публикация

1982-07-19—Подача