Изобретение относится к области абразивной обработки и может быть использовано для шлифования неполных цилиндрических поверхностей изделий, в частности цапф контейнеров, предназначенных для транспортировки отработавшего ядерного топлива.

Отработавшее ядерное топливо транспортируется в защитных контейнерах, которые при транспортировке по железной дороге в вагонах-контейнерах находятся в горизонтальном положении, причем цапфы контейнера укладываются в опоры. При доставке к месту разгрузки ОЯТ контейнер переводится грузоподъемным краном в вертикальное положение, при этом цапфы контейнера поворачиваются в опорах на 180 градусов. Цапфы диаметром 200 мм изготовлены из стали 06Н2М с наплавкой двух слоев толщиной по 3-4 мм, причем наружный слой наплавляется электродом Э-08Х19Н10Г2Б и является коррозионностойким слоем. Вследствие того, что масса контейнера составляет 95 т, при его переводах из горизонтального положения в вертикальное и, наоборот, на поверхности цапф, контактировавшей с поверхностью опор, появляются задиры, наволакивание металла и другие дефекты. После нескольких зачисток этих поверхностей возникает необходимость восстановления наружного коррозионностойкого слоя цапфы наплавкой с последующей механической обработкой, причем в качестве базовой поверхности для обработки должна использоваться часть цилиндрической поверхности цапф, не контактировавшая с поверхностью опоры. Длина этой части составляет 1/4 от длины окружности цапфы и при вертикальном положении контейнера ее ось симметрии располагается под углом 45° за вертикальной осью цапфы. Осуществление механической обработки цапф после наплавки универсальными станками вследствие массогабаритных характеристик контейнера не представляется возможным. Механическая обработка ручным инструментом не может обеспечить требуемую точность обработки по диаметру 200 мм с допуском +1,1 мм. Кроме того, техническими требованиями на цапфу предусматривается обкатка поверхности после шлифования до достижения параметра шероховатости 0,8 мкм.

Исходя из этого, актуальной задачей является создание переносного устройства, способного осуществить обработку наплавленных поверхностей цапф, с восстановлением их диаметра с требуемыми точностью и шероховатостью поверхности.

Известен шлифовальный станок (патент №2 245 239, МПК 7 B24B 27/04), содержащий шлифовальную головку, связанную с электроприводом вращения и закрепленную на двух двухзвенных рычагах, жестко соединенных параллельными поперечными перекладинами. Вторые концы двухзвенных качающихся рычагов снабжены роликами, установленными на направляющей перекладине с возможностью ее охвата. Концы направляющей перекладины закреплены шарнирно на кронштейнах, жестко соединенных с несущей балкой. Станок снабжен винтовым механизмом регулировки двухзвенных качающихся рычагов на фиксировано заданный радиус обработки детали, расположенным симметрично между двухзвенными качающимися рычагами. Винтовой механизм регулировки выполнен в виде болта, головка которого шарнирно соединена с поперечной перекладиной со стороны шлифовальной головки. Резьбовой участок болта соединен с резьбовой частью соединительной регулировочной муфты, второй конец которой соединен с головкой второго болта, установленного в отверстии верхней поперечной перекладины. На участке стержня второго болта, расположенного над верхней поперечной перекладиной, установлены сферическая шайба, взаимодействующая с одной стороны своей полусферой с верхней поперечной перекладиной, с другой стороны - со стаканом, расположенным на ней донышком вверх. В полости стакана на болт навинчена ограничительная гайка. Над стаканом расположена возвратная пружина сжатия, закрепленная гайкой, навинченной на конец второго болта. В исходном положении станка ограничительная гайка установлена с рабочим зазором относительно сферической шайбы, а соединительная регулировочная муфта установлена без зазора относительно верхней поперечной перекладины.

Известный станок, предназначенный для шлифования неполных цилиндрических поверхностей изделий, в частности башмаков тормозных колодок рельсового подвижного состава, выбран заявителем в качестве прототипа. Недостатком известного шлифовального станка является то, что им невозможно обработать неполную цилиндрическую поверхность, расположенную в нижней части массогабаритного изделия и осуществить ее обкатку.

Технический результат, который может быть получен при осуществлении изобретения, заключается в создании возможности обработки нижней части цапфы и обеспечении соосности обрабатываемой и не требующей обработки поверхностей цапфы, а также требуемого параметра шероховатости обрабатываемой поверхности.

Для достижения указанного технического результата в известном шлифовальном станке, включающем шлифовальную головку с приводом вращения, установленную на двух качающихся рычагах, жестко соединенных поперечной перекладиной, и винтовой механизм регулировки радиуса обработки, к контейнеру жестко присоединен кронштейн, содержащий пластину с внутренней проточкой, выполненной по диаметру цапфы, и присоединенную к пластине опору с отверстием, ось которого совпадает с осью цапфы при упоре внутренней проточки пластины на не требующий обработки участок цапфы. В отверстии опоры установлена ось, на оси с возможностью качания установлен цилиндрический корпус, соединенный с поперечной перекладиной,

присоединенные своей верхней частью к поперечной перекладине качающиеся рычаги выполнены U-образной формы и соединены в нижней части скалками. На скалках подвижно установлен корпус винтового механизма регулировки радиуса обработки (поперечной подачи), в котором установлена пиноль с закрепленной на ней шлифовальной головкой, расположенной внутри U-образных рычагов. К корпусу поперечной подачи присоединена пиноль винтового механизма продольной подачи шлифовальной головки, размещенная внутри рукоятки, присоединенной к U-образному качающемуся рычагу. На вал шлифовальной головки могут быть последовательно установлены как шлифовальный круг, так и обкаточный диск.

Учитывая условия эксплуатации, в качестве шлифовальной головки используется пневматическая шлифовальная машина, а кронштейн крепится шпильками к опорной пластине, прикрепляемой на прихватках к накладкам, присоединенным герметичным сварным швом к контейнеру.

В частном случае, на конце оси, примыкающей к торцу цапфы, выполнена наружная и внутренняя резьба, на наружной резьбе установлена прижимная гайка, а на внутренней резьбе - болт.

Жесткое присоединение к контейнеру кронштейна, содержащего пластину с внутренней проточкой, выполненной по диаметру цапфы и присоединение к пластине опоры с отверстием, ось которого совпадает с осью цапфы при упоре внутренней проточки пластины на не требующий обработки участок цапфы, позволяет использовать не требующий обработки участок цапфы в качестве базовой поверхности при присоединении кронштейна к контейнеру, а устанавливаемую в отверстие опоры ось использовать в качестве оси качания рычагов и, тем самым, обеспечить при обработке соосность обрабатываемой поверхности цапфы с не требующим обработки участком цапфы.

Установка на оси с возможностью качания цилиндрического корпуса, соединенного с поперечной перекладиной и присоединенными к ней качающимися рычагами, выполнение качающихся рычагов U-образной формы, позволяет осуществить возвратно-поворотное движение качающихся рычагов вокруг оси, установленной по центральной оси цапфы, и получить траекторию движения качающихся рычагов с возможностью обработки нижней поверхности цапфы. Выполнение качающихся рычагов U-образной формы позволяет разместить между их плечами шлифовальную головку, приблизив ее к обрабатываемой нижней поверхности цапфы и, тем самым, обеспечить необходимую жесткость конструкции устройства, а, следовательно, и необходимую точность обработки.

Соединение U-образных качающихся рычагов в нижней части скалками, на которых подвижно установлен винтовой механизм поперечной подачи, в корпусе которого установлена пиноль с закрепленной на ней шлифовальной головкой, позволяет осуществить движение шлифовальной головки в поперечном направлении и, тем самым, обеспечить обработку наплавленной поверхности цапфы обеспечить требуемую величину подачи шлифовальной головки для достижения оптимальной толщины снятия металла, а также усилия прижима обкаточного диска при обкатке поверхности и, тем самым, получить требуемый параметр шероховатости обрабатываемой поверхности цапфы.

Присоединение к корпусу механизма поперечной подачи пиноли винтового механизма продольной подачи, размещенной внутри рукоятки, присоединенной к качающемуся U-образному рычагу, позволяет осуществить передвижение винтового механизма поперечной подачи по скалкам вдоль цапфы, обеспечив тем самым ее обработку шлифовальной головкой по всей длине, а также вручную совершать рукояткой возвратно - поворотное движение шлифовального круга по наплавленной поверхности нижней части цапфы.

Возможность последовательной установки на вал шлифовальной головки шлифовального круга и обкаточного диска позволяет, по завершении шлифования наплавленной поверхности цапфы, установить вместо шлифовального круга обкаточный диск и осуществить обкатку шлифованной поверхности цапфы и, тем самым, довести шероховатость поверхности до требуемого значения, а также повысить твердость и износостойкость поверхности за счет наклепа поверхности при обкатке.

Использование в качестве шлифовальной головки пневматической шлифовальной машины позволяет повысить безопасность эксплуатации предлагаемого устройства за счет отсутствия электрического напряжения.

Крепление кронштейна шпильками к опорной пластине, прикрепляемой на прихватках к накладкам, присоединенным герметичным сварным швом к контейнеру, позволяет после шлифования и обкатки поверхности цапфы, прихватки, крепящие опорную пластину к накладкам, срезать, а присоединенные к обечайке контейнера герметичным сварным швом постоянные накладки, не мешающие эксплуатации контейнера и его дезактивации, оставить на контейнере. Это, в свою очередь, позволит использовать накладки при следующем восстановлении цапфы.

Выполнение на конце оси, примыкающей к торцу цапфы, наружной резьбы и установка на наружной резьбе прижимной гайки, позволяет надежно зафиксировать ось в отверстии опоры и уменьшить вибрацию оси при работе, повысив, тем самым, точность обработки цапфы.

Выполнение на конце оси, примыкающей к торцу цапфы, внутренней резьбы и установка на внутренней резьбе болта позволяет вращением болта выбрать зазор между торцами оси и цапфы, оперев головку болта в торец цапфы и уменьшить вибрацию оси и кронштейна при работе, повысив, тем самым, точность обработки цапфы.

Предлагаемое устройство для шлифования цапф контейнера иллюстрируется чертежами, представленными на фиг.1, фиг.2, и фиг.3.

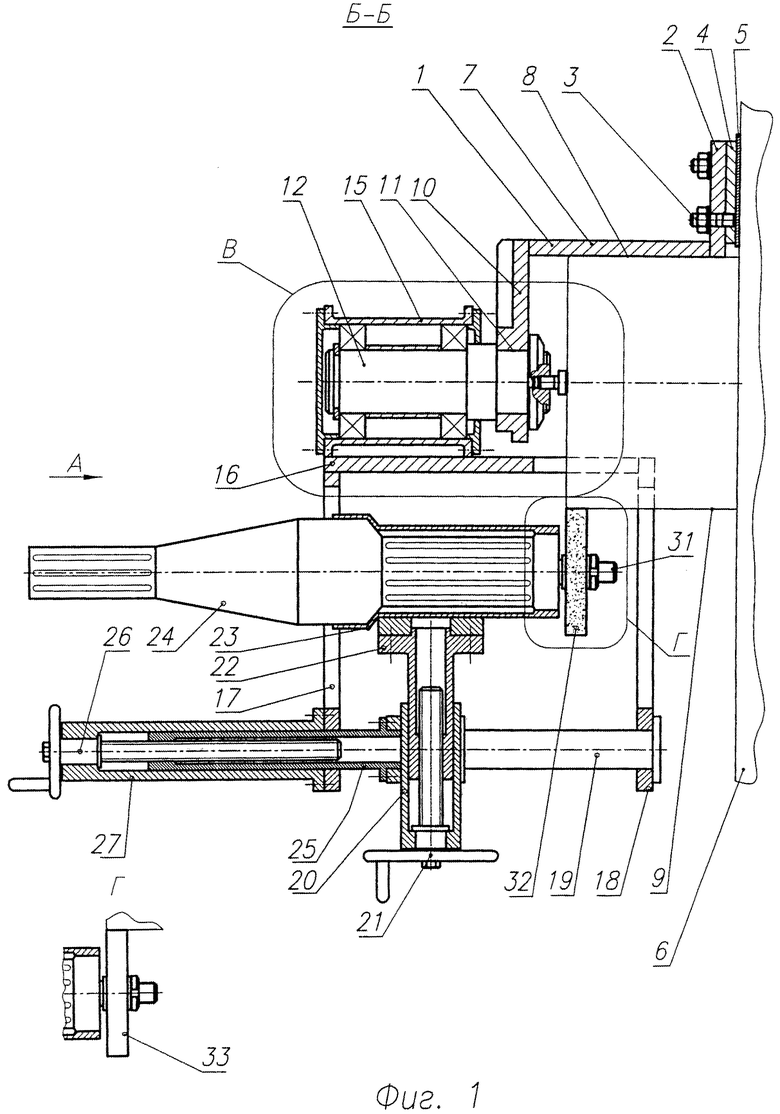

На фиг.1 изображено предлагаемое устройство в разрезе Б-Б с фиг. 2;

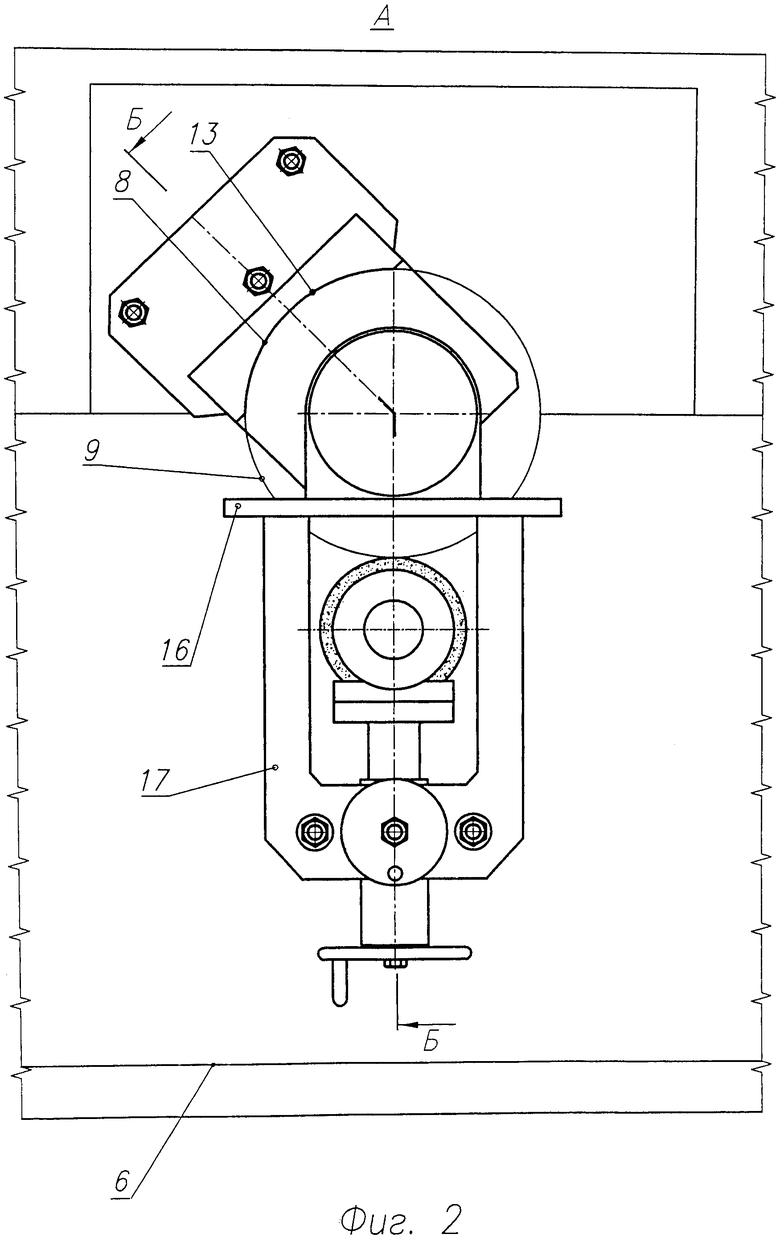

На фиг.2 изображен вид А на фиг.1;

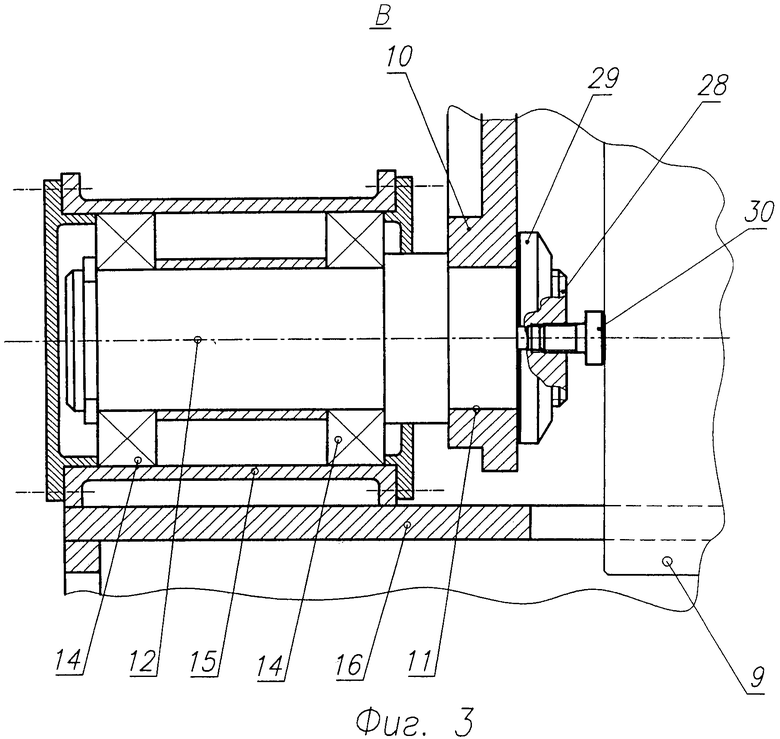

На фиг.3 изображен выносной элемент В с фиг.1.

Предлагаемое устройство для шлифования цапф контейнера (см. фиг.1 и 2) состоит из кронштейна 1, присоединенного своим основанием 2 на шпильках 3 к опорной пластине 4, соединенной прихватками с накладками 5, прикрепленными к контейнеру 6 на сварке. Кронштейн 1 содержит присоединенную к основанию 2 пластину 7 с внутренней проточкой 8, выполненной по диаметру цапфы 9. К пластине 7 прикреплена опора 10 с отверстием 11 для оси 12 таким образом, что центральная ось отверстия 11 совпадает с центральной осью цапфы 9 при упоре внутренней проточки 8 пластины 7 на не требующий обработки участок 13 цапфы 9. На оси 12 на подшипниках 14 с возможностью качания установлен цилиндрический корпус 15, соединенный с поперечной перекладиной 16, к которой присоединены своей верхней частью качающиеся рычаги 17 и 18, выполненные U-образной формы. Качающиеся рычаги 17 и 18 соединены в нижней части двумя скалками 19, на которых подвижно установлен корпус 20 винтового механизма 21 регулировки радиуса обработки (поперечной подачи). В корпусе 20 установлена пиноль 22 с закрепленным на ней кожухом 23. В кожухе 23 установлена пневматическая шлифовальная машина 24, расположенная внутри качающихся U-образных рычагов 17 и 18. К корпусу 20 присоединена пиноль 25 винтового механизма 26 продольной подачи шлифовальной машины 24, размещенная внутри рукоятки 27, присоединенной к качающемуся рычагу 17. На участке 28 (см. фиг.3) оси 12, расположенной между опорой 10 и торцом цапфы 9, выполнена наружная и внутренняя резьба. На наружной резьбе установлена прижимная гайка 29, а на внутренней резьбе - болт 30. На вал 31 шлифовальной машины 24 могут быть последовательно установлены как шлифовальный круг 32, так и обкаточный диск 33.

Предлагаемое устройство присоединяется к обрабатываемой цапфе 9 контейнера 6 после нанесения на нее наплавки следующим образом. К контейнеру 6 прикрепляются герметичным сварным швом накладки 5, к которым на прихватках присоединяется опорная пластина 4 со шпильками 3 таким образом, что после присоединения основания 2 кронштейна 1 к опорной пластине 4 внутренняя проточка 8 на пластине 7 устанавливается на не требующий обработки участок 13 цапфы 9.

Предлагаемое устройство присоединяется на шпильках 3 к опорной пластине 4. Далее расположенным на резьбовом участке 28 по внутренней резьбе болтом 30 выбирается зазор между торцами оси 12 и цапфы 9 для снижения вибрации предлагаемого устройства при работе.

Предлагаемое устройство работает следующим образом.

Пневматическая шлифовальная машина 24 включается в работу. Вращающийся шлифовальный круг 32 винтовым механизмом 21 поперечной подачи подводится к наплавленному участку обрабатываемой цапфы 9 и врезается в него на определенную глубину, составляющую 0,1 - 0,2 мм. Рукояткой 27 совершается поворот соединенных между собой поперечной перекладиной 16 и скалками 19 качающихся рычагов 17 и 18 вокруг оси 12, установленной соосно с цапфой 9. Одновременно поворачивается вокруг оси 12 и установленный на скалках 19 механизм 21 поперечной подачи с закрепленной на его пиноли 22 с помощью кожуха 23 пневматической шлифовальной машиной 24. При этом вращающимся шлифовальным кругом 32 осуществляется снятие наплавленного металла на обрабатываемом участке цапфы 9. Винтовым механизмом 26 продольной подачи осуществляется перемещение шлифовального круга 32 вдоль обрабатываемого участка цапфы 9 и процесс снятия наплавленного металла повторяется. Поскольку толщина снятия металла при шлифовании составляет 0,1-0,2 мм, процесс снятия металла с наплавленной нижней поверхности цапфы 9 повторяется с контролем диаметра обработки до получения размера, находящегося в поле допуска на диаметр цапфы 9, составляющий 200 + 1,1 мм. Для получения требуемого параметра шероховатости обрабатываемой поверхности на вал 31 шлифовальной машины 24 вместо шлифовального круга 32 устанавливается обкаточный диск 33. Процесс обкатки прошлифованной поверхности цапфы 9 аналогичен процессу шлифования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОВАЛЬНЫЙ СТАНОК | 2003 |

|

RU2245239C1 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ ОБРАБОТКИ ТОРЦОВОЙ ПОВЕРХНОСТИ КОРПУСА КОНТЕЙНЕРА | 2013 |

|

RU2525964C1 |

| Устройство для шлифования криволинейных поверхностей | 1987 |

|

SU1450982A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ТУРБ | 1995 |

|

RU2093340C1 |

| Машина для шлифования торцовСТЕКляННыХ издЕлий | 1979 |

|

SU841923A1 |

| Устройство для абразивной обработки | 1985 |

|

SU1367849A3 |

| ДЕРЖАВКА ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДИСКОВЫХ РАБОЧИХ ОРГАНОВ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОРУДИЙ | 2019 |

|

RU2717126C1 |

| Ленточно-шлифовальное устройство | 1978 |

|

SU891364A2 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

Изобретение относится к области абразивной обработки и может быть использовано для шлифования неполных цилиндрических поверхностей изделий, в частности цапф контейнеров, предназначенных для транспортировки отработанного ядерного топлива. Устройство содержит присоединенный к контейнеру кронштейн, содержащий пластину с внутренней проточкой, выполненной по диаметру цапфы, и установленной на необрабатываемый участок цапфы. К пластине присоединена опора с отверстием, ось которого совпадает с осью цапфы. В отверстии опоры установлена ось, на которой с возможностью качания установлен корпус, соединенный с поперечной перекладиной, к которой присоединены U-образные качающиеся рычаги, соединенные в нижней части скалками. На скалках подвижно установлен винтовой механизм поперечной подачи, к пиноли которого прикреплена пневматическая шлифовальная машина. К винтовому механизму поперечной подачи присоединена пиноль винтового механизма продольной подачи шлифовальной машины, размещенная внутри рукоятки, присоединенной к качающемуся рычагу. На вал шлифовальной машины установлен шлифовальный круг или обкаточный диск. В результате обеспечивается обработка неполной цилиндрической поверхности цапфы с заданной шероховатостью при соблюдении соосности обрабатываемой и необрабатываемой частей ее поверхности. 3 з.п. ф-лы, 3 ил.

1. Устройство для шлифования цапф контейнера, содержащее шлифовальную головку с приводом вращения, установленную на двух качающихся рычагах, жестко соединенных поперечной перекладиной, и винтовой механизм регулировки радиуса обработки, отличающееся тем, что к контейнеру жестко присоединен кронштейн, содержащий пластину с внутренней проточкой, выполненной по диаметру обрабатываемой цапфы, и присоединенную к пластине опору с отверстием, ось которого совпадает с осью цапфы при упоре внутренней проточки пластины на необрабатываемый участок цапфы, при этом в отверстии опоры установлена ось, на которой с возможностью качания установлен цилиндрический корпус, соединенный с упомянутой поперечной перекладиной, а присоединенные своей верхней частью к поперечной перекладине качающиеся рычаги выполнены U-образной формы и соединены в нижней части скалками, на которых подвижно установлен корпус упомянутого винтового механизма регулировки радиуса обработки, в котором установлена пиноль с закрепленной на ней шлифовальной головкой, расположенной внутри качающихся U-образных рычагов, причем к корпусу винтового механизма присоединена пиноль винтового механизма продольной подачи шлифовальной головки, размещенная внутри рукоятки, присоединенной к качающемуся рычагу, а на вал шлифовальной головки установлен шлифовальный круг или обкаточный диск.

2. Устройство по п.1, отличающееся тем, что в качестве шлифовальной головки использована пневматическая шлифовальная машина.

3. Устройство по п.1, отличающееся тем, что кронштейн крепится шпильками к опорной пластине, прикрепляемой на прихватках к накладкам, присоединенным герметичным сварным швом к контейнеру.

4. Устройство по п.1, отличающееся тем, что на конце оси качания цилиндрического корпуса, примыкающем к торцу цапфы, выполнена наружная и внутренняя резьба, причем на наружной резьбе установлена прижимная гайка, а на внутренней резьбе - болт.

| ШЛИФОВАЛЬНЫЙ СТАНОК | 2003 |

|

RU2245239C1 |

| Устройство для обработки бандажей вращающихся печей | 1988 |

|

SU1567327A1 |

| Устройство для обработки резанием наружных поверхностей вращения крупногабаритных изделий | 1989 |

|

SU1764830A1 |

| АВИАЦИОННАЯ СИСТЕМА ОПРЫСКИВАНИЯ | 2005 |

|

RU2307769C2 |

| Стабилометр | 1985 |

|

SU1269002A1 |

Авторы

Даты

2014-07-20—Публикация

2013-04-11—Подача