Изобретение относится к черной металлургии, в частности к способам обработки жидкого металла с использованием внепечной вакуумной обработки ковшевым способом или его модификациями.

Известен способ обработки жидкого металла, включающий циркуляционное вакуумирование с одновременным вводом десульфуратора, в качестве которого используют известь в количестве 1,0-1,3% от массы обрабатываемого металла, причем вводят ее в два приема: перед вакуумированием на дно камеры загружают 0,4-0,6% извести, а оставшееся количество вводят 4-5 равными порциями с интервалом в 2-3 мин спустя 4-6 мин после начала вакуумирования (а.с. СССР № 968079, кл. С 21 С 7/10, опубл. 23.10.1982).

Подача десульфуратора - извести в известном способе приводит к десульфурации металла, однако процесс дефосфорации отсутствует ввиду того, что недостаточное количество растворенного в металле кислорода предотвращает образование фосфатов кальция, что приводит к низкой степени рафинирования, в частности по фосфору. Отсутствие дефосфорации в известном способе ухудшает условия рафинирования металла, что приводит к ухудшению его качества.

Наиболее близким аналогом заявляемого изобретения является способ дефосфорации и обезуглероживания жидкого металла при циркуляционном вакуумировании, согласно которому в ковше проводят циркуляционное вакуумирование с одновременной подачей в объем металла в струе кислорода рафинирующего материала - извести и последующее раскисление металла перед подачей его на разливку (Усовершенствование дефосфорации и обезуглероживания при циркуляционном вакуумировании. Новости черной металлургии за рубежом, № 1, 2002, с. 43-44).

Фосфор согласно известному способу удаляют из металла в процессе окислительной дефосфорации по реакции:

(СаО)+2[Р]+2[О]=(СаО·Р2О5) (1)

При наличии достаточного количества извести и растворенного кислорода реакция (1) сдвигается вправо. Однако получаемые в результате реакции (1) фосфаты кальция при температуре 1350-1400°С начинают диссоциировать на составляющие СаО и Р2О5, в результате чего происходит процесс рефосфорации и жидкий металл снова насыщается фосфором. Этот процесс усиливается также последующим раскислением жидкого металла. Процесс рефосфорации происходит не мгновенно, а продолжается и во время разливки металла, поэтому в готовой стали одной плавки содержание фосфора будет неодинаковым, что приводит к снижению качества стали. Кроме того, наличие значительного количества растворенного в металле кислорода предотвращает процесс десульфурации, что также снижает показатели качества готовой стали.

В основу изобретения поставлена задача усовершенствования способа обработки жидкого металла путем создания условий для проведения одновременно восстановительной дефосфорации и десульфурации после окислительной дефосфорации.

Ожидаемый технический результат - высокая степень рафинирования металла при обработке за счет создания недиссоциируемых при температурах сталеплавильного передела соединений фосфора, предотвращающих рефосфорацию, и глубокой десульфурации.

Технический результат достигается тем, что в способе обработки жидкого металла, включающем циркуляционное вакуумирование с одновременной подачей в объем металла в струе кислорода рафинирующего материала и раскисление металла, по изобретению в качестве рафинирующего материала, подаваемого в струе кислорода, используют карбонат бария, а раскисление металла ведут подаваемым в струе нейтрального газа гранулированным алюминием с удельным расходом 0,65-0,70 кг/т, затем в струе нейтрального газа осуществляют подачу смеси карбоната бария и гранулированного алюминия, взятых в соотношении (8,7-9,2):(0,9-1,1).

Сущность предлагаемого способа заключается в последовательном проведении двух видов обработки жидкого металла - окислительной дефосфорации, совмещенной с окислительным обезуглероживанием, и осуществления процесса рафинирования жидкого металла в восстановительных условиях.

Подаваемый в объем металла в струе кислорода карбонат бария диссоциирует на составляющие по реакции:

ВаСО3тв=(ВаО)+{СО2} (2)

В процессе окислительной дефосфорации в предлагаемом способе удаление фосфора из жидкого металла происходит посредством реакции:

ВаО+2[О]+2[Р]=(ВаО·Р2О5) (3)

Образующийся в результате реакции (2) диоксид углерода в виде мелких пузырьков увлекает за собой второй продукт реакции (2) оксид бария, увеличивая тем самым область контакта оксида бария с жидким металлом и обеспечивая полноту протекания реакции (3). Образующийся в результате реакции (3) фосфат бария является более тугоплавким соединением, чем, например, фосфат кальция, и не диссоциирует при температурах сталеплавильного передела на ВаО и P2O5, предотвращая тем самым процесс рефосфорации в течение всего времени обработки жидкого металла и его разливки. Это способствует однородности готового металла и повышению его качества.

После окончания окислительного обезуглероживания жидкого металла в процессе циркуляционного вакуумирования с одновременной окислительной дефосфорацией жидкий металл согласно предлагаемому способу раскисляют путем подачи в его объем в струе нейтрального газа гранулированного алюминия, обеспечивая тем самым благоприятные условия для последующей восстановительной дефосфорации и десульфурации, которые осуществляют путем подачи в струе нейтрального газа смеси карбоната бария и гранулированного алюминия.

После образования в результате диссоциации карбоната бария по реакции (2) оксида бария происходит образование комплексов, состоящих из оксидов алюминия, образовавшихся в процессе раскисления жидкого металла, и оксидов бария, которые удаляются в покровный шлак. Кроме того, происходит восстановление бария из его оксидов посредством алюминотермической реакции:

3BaO+2Al=3Ba+Al2O3 (4)

А восстановленный барий, в свою очередь, вступает в реакции дефосфорации и десульфурации, которые возможны только в глубоко раскисленном металле, в котором парциальное давление кислорода не превышает величину РО2=10-15 атм:

2[Р]+3[Ва]=(Ва3Р2) (5)

[S]+[Ва]=(BaS) (6)

Продукты реакций (5) и (6) являются тугоплавкими соединениями с температурой плавления 3080°С и 2200°С соответственно, а поскольку растворимость бария в жидком и твердом металле пренебрежимо мала, эти продукты легко удаляются в покровный шлак, глубоко очищая жидкий металл от фосфора и серы. Этот процесс ускоряют образующиеся в результате реакции (2) пузырьки диоксида углерода, увлекающие за собой к границе раздела металл - шлак продукты реакций (5), (6), а также образовавшиеся из оксидов алюминия и бария глобули.

Таким образом, согласно предлагаемому способу происходит глубокое рафинирование жидкого металла от углерода, серы и фосфора, а образование тугоплавких недиссоциируемых при температурах сталеплавильных переделов продуктов окислительной и восстановительной дефосфорации предотвращает процесс рефосфорации, что способствует получению однородного металла и улучшению его качества.

Удельный расход алюминия в пределах от 0,65 до 0,70 кг/т обусловлен необходимостью получения перед восстановительной дефосфорацией и десульфурацией раскисленного жидкого металла с парциальным давлением кислорода РО2=10-15 атм. Удельный расход алюминия в количестве менее 0,65 кг/т не обеспечивает его глубокого раскисления, а повышение удельного расхода выше величины 0,70 кг/т нецелесообразно ввиду нерационального использования.

Подача смеси карбоната бария и гранулированного алюминия в соотношении, отличающемся в ту или иную сторону от заявляемого (8,7-9,2):(0,9-1,1), приводит при уменьшении карбоната бария к снижению показателей дефосфорации и десульфурации, а при повышении его расхода - к напряженному тепловому режиму алюминотермического восстановления бария из его оксида, что также снижает показатели дефосфорации и десульфурации жидкого металла. Уменьшение количества алюминия не обеспечивает полноту восстановления бария из его оксида и ухудшает тем самым показатели дефосфорации и десульфурации, а повышение расхода алюминия приводит к его нерациональному использованию.

Пример.

Предлагаемый способ обработки жидкого металла и известный способ - ближайший аналог осуществляли следующим образом.

В высокочастотной индукционной печи емкостью 500 кг и внутренним диаметром тигля 400 мм выплавляли низкоуглеродистый полупродукт химического состава, мас.%: С 0,07-0,10; Mn 0,10-0,15; Si - следы; S 0,012-0,018; Р 0,014-0,018.

Затем проводили циркуляционное вакуумирование посредством погружения вакуумной камеры внутренним диаметром 300 мм в объем жидкого металла.

Одновременно с циркуляционным вакуумированием в плавках по предлагаемому способу в объем металла в струе кислорода подавали карбонат бария, а в плавках по известному способу - известь. После окончания окислительного обезуглероживания жидкий металл по известному способу раскисляли алюминием и отбирали пробы для определения химического состава.

По предлагаемому способу после окончания окислительного обезуглероживания раскисление металла проводили подаваемым в струе нейтрального газа - аргона гранулированным алюминием с удельным расходом 0,65-0,70 кг/т, затем в струе аргона подавали смесь карбоната бария и гранулированного алюминия, взятых в соотношении (8,7-9,2):(0,9-1,1). По окончании обработки отбирали пробы для определения химического состава.

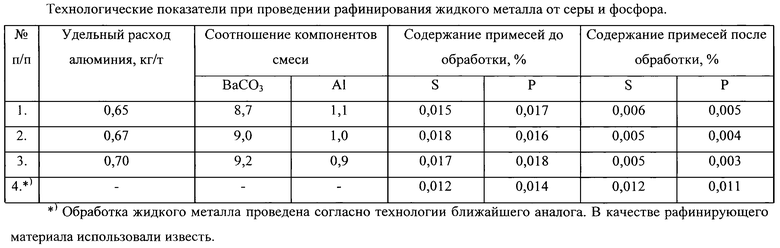

Технологические показатели и результаты обработки приведены в таблице.

Из результатов обработки жидкого металла по предлагаемому и известному способам видно, что металл, обработанный по предлагаемому способу, содержит существенно меньше фосфора, чем металл, полученный при обработке по известному способу. При этом десульфурация металла, обработанного по предлагаемому способу, составила 60-70% против отсутствия десульфурации при обработке жидкого металла по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ НИЗКОКРЕМНИСТОЙ СТАЛИ В КОВШЕ | 2003 |

|

RU2228373C1 |

| МАТЕРИАЛ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2003 |

|

RU2245390C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2002 |

|

RU2228367C1 |

| Технологическая линия получения стали | 1990 |

|

SU1770373A1 |

| Шлакообразующая смесь для обработки чугуна и стали | 1988 |

|

SU1527276A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| СПОСОБ ПРОИЗВОДСТВА ХРОМОМАРГАНЦЕВОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2004 |

|

RU2278169C2 |

| Способ внепечной обработки чугуна | 1991 |

|

SU1774957A3 |

| СПОСОБ ОБРАБОТКИ СТАЛИ | 1990 |

|

SU1777357A1 |

Изобретение относится к черной металлургии, в частности к способам внепечной обработки жидкого металла в вакууме. Способ обработки жидкого металла включает циркуляционное вакуумирование с одновременной подачей в объем металла в струе кислорода в качестве рафинирующего материала - карбоната бария, раскисление металла подаваемым в струе нейтрального газа гранулированным алюминием с удельным расходом 0,65-0,70 кг/т, последующую подачу в струе нейтрального газа смеси карбоната бария и гранулированного алюминия, взятых в соотношении (8,7-9,2):(0,9-1,1). Технический результат - обеспечение высокой степени рафинирования при обработке за счет создания недиссоциируемых при температурах сталеплавильного передела соединений фосфора, предотвращающих рефосфорацию, и глубокой десульфурации. 1 табл.

Способ обработки жидкого металла, включающий циркуляционное вакуумирование с одновременной подачей в объем металла в струе кислорода рафинирующего материала и раскисление металла, отличающийся тем, что в качестве рафинирующего материала, подаваемого в струе кислорода, используют карбонат бария, а раскисление металла ведут подаваемым в струе нейтрального газа гранулированным алюминием с удельным расходом 0,65-0,70 кг/т, затем в струе нейтрального газа осуществляют подачу смеси карбоната бария и гранулированного алюминия, взятых в соотношении (8,7-9,2) : (0,9-1,1).

| Новости черной металлургии за рубежом, №1, 2002, с.43 и 44 | |||

| Способ обработки жидкого металла | 1981 |

|

SU968079A1 |

| СПОСОБ РАФИНИРОВАНИЯ И МОДИФИЦИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2001 |

|

RU2192479C1 |

| JP 57013116, 23.01.1982 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1998 |

|

RU2139943C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2004-06-27—Публикация

2003-06-19—Подача