Изобретение относится к области технической диагностики и может использоваться для ультразвукового неразрушающего контроля изделий из электропроводящих материалов при электромагнитно-акустическом (ЭМА) методе возбуждения и приема ультразвуковых колебаний (УЗК).

Известен ультразвуковой дефектоскоп, содержащий электронный блок и установленные на механизме перемещения искательную лыжу с пьезоэлектрическим преобразователем, бак для контактной жидкости и центрирующее устройство [1, с.240].

Недостатком указанного дефектоскопа является низкая надежность и достоверность контроля, что связано с влиянием на результаты контроля качества акустического контакта, с отсутствием средств автоматизации сбора, обработки и регистрации результатов контроля и с низкой точностью слежения за осью или кромкой контролируемого изделия.

Наиболее близким по технической сущности к изобретению является ультразвуковой дефектоскоп с ЭМА преобразователем [2], содержащим устройство его перемещения по контролируемому изделию, снабженное двумя парами основных и поддерживающих роликов, дополнительным подпружиненным относительно каркаса (рамки) роликом и эластичной замкнутой лентой.

Недостатком известного ЭМА преобразователя является ограниченная толщина контролируемого изделия и низкая эффективность возбуждения ультразвуковых колебаний, поскольку высокочастотная катушка и подмагничивающее устройство расположены по разные стороны изделия, а также большие габариты преобразователя из-за использования в качестве намагничивающего устройства электромагнита и в качестве защитного элемента замкнутой ленты и узла ее перемещения.

Кроме того, упомянутый ЭМА преобразователь не обеспечивает точного и постоянного слежения за осью или кромкой контролируемого изделия, поскольку обе пары основных роликов при перемещении ЭМА преобразователя по длинномерному изделию не обеспечивают его центровки, а механизм перемещения не дает привязки преобразователя к контролируемому изделию или к ориентирам на местности.

Указанные недостатки исключают эффективное использование упомянутых дефектоскопа и ЭМА преобразователя в качестве автономных средств механизированного неразрушающего контроля в полевых условиях (контроль рельсов) и выборочного контроля в условиях машиностроительных и металлургических предприятий.

Целью изобретения является повышение надежности и достоверности контроля, исключение влияния качества акустического контакта и повышение точности слежения за осью или кромкой контролируемого изделия.

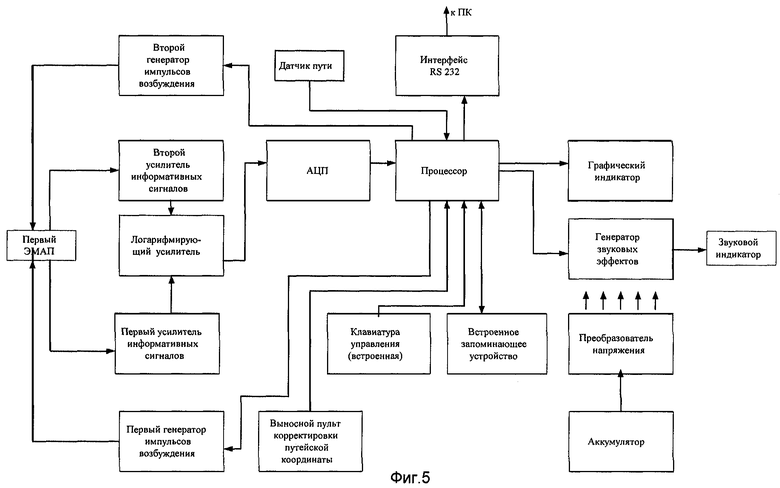

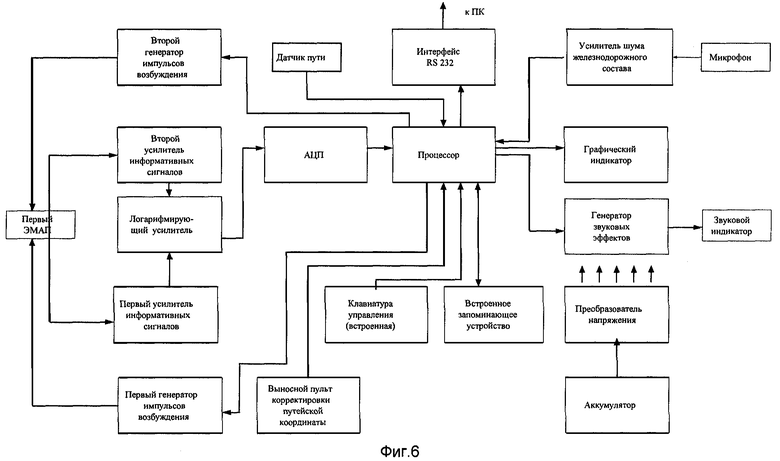

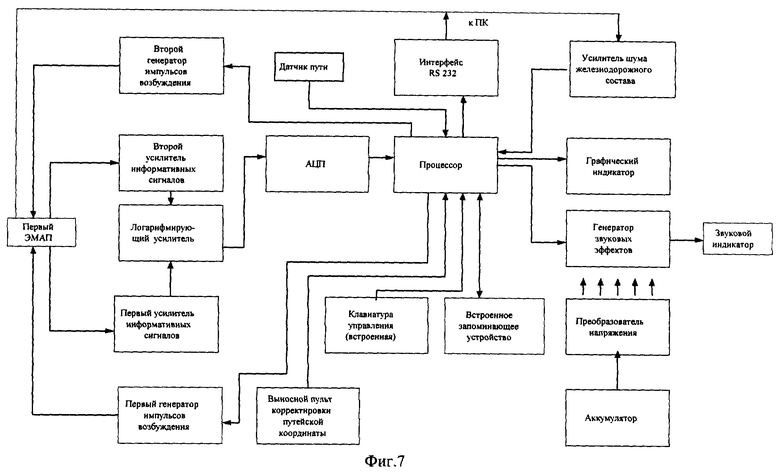

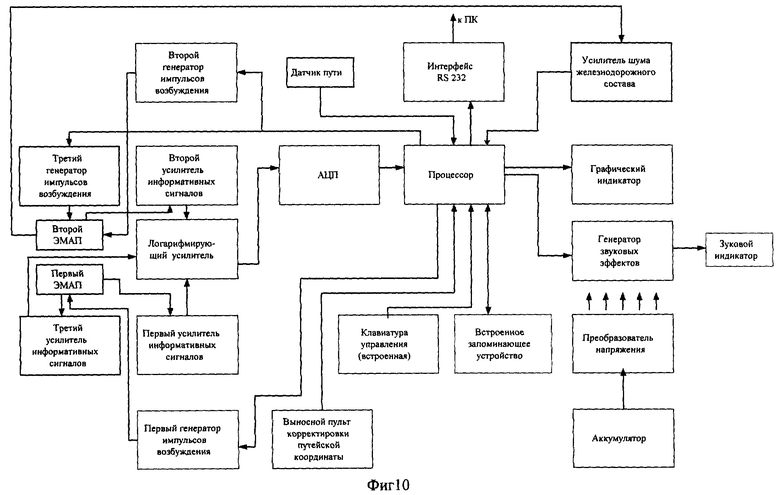

Сущность изобретения заключается в том, что в ультразвуковом дефектоскопе, содержащем электронный блок, включающий процессор, первый генератор импульсов возбуждения, первый усилитель информативных сигналов, аналого-цифровой преобразователь (АЦП), встроенное запоминающее устройство, графический индикатор, клавиатуру управления, выносной пульт коррекции путейской координаты, интерфейс, преобразователь напряжения, аккумулятор, первый электромагнитно-акустический преобразователь, содержащий передающую и приемную высокочастотные катушки, механизм перемещения, оснащенный двумя парами основных роликов, дополнительным роликом, боковыми упорами с регулируемой базой, устройством очистки, причем к первому выходу процессора подключен вход первого генератора импульсов возбуждения, к выходу первого генератора импульсов возбуждения и входу первого усилителя информативных сигналов подключены соответственно передающая и приемная высокочастотные катушки ЭМА преобразователя, третий выход процессора подключен ко входу интерфейса, выходы выносного пульта коррекции путейской координаты и встроенной клавиатуры управления подключены к первому и второму входам процессора, третий вход процессора соединен двунаправленной связью с встроенным запоминающим устройством, в электронный блок введены логарифмический усилитель, вторые генератор импульсов возбуждения и усилитель информативных сигналов, датчик пути, генератор звуковых эффектов и звуковой индикатор, что основные ролики выполнены в виде колесных пар и размещены на первой и второй платформах, установленных в основании механизма перемещения и имеющих каждая возможность вращения вокруг оси в пределах ±5°, дополнительный ролик прижат ко второй колесной паре основных роликов пружиной и содержит резиновый протектор и встроенный датчик пути, выход которого соединен с четвертым входом процессора, логарифмический усилитель, к первому входу которого подключен выход первого усилителя информативных сигналов, ко второму входу подключен выход второго усилителя информативных сигналов, а выход подключен ко входу АЦП, выход которого подключен к пятому входу процессора, к четвертому и шестому выходам процессора подключен графический индикатор и вход генератора звуковых эффектов, устройство очистки закреплено с помощью подпружиненного рычажного механизма на передней части механизма перемещения с возможностью перевода в нерабочее положение, боковые упоры закреплены с разнесением на максимальной базе на боковой части платформы механизма перемещения, в первый ЭМА преобразователь введены вторые передающая и приемная высокочастотные катушки, подключенные соответственно к выходу и входу вторых генератора импульсов возбуждения и усилителя информативных сигналов, вход второго генератора импульсов возбуждения подключен к пятому выходу процессора, первый ЭМА преобразователь размещен в третьей промежуточной платформе с возможностью регулировки зазора между ним и испытуемым изделием и разворота в пределах ±45°.

В другом исполнении ультразвукового дефектоскопа с целью повышения безопасности его эксплуатации путем предупреждения оператора-дефектоскописта об опасном приближении железнодорожного состава, дефектоскоп может быть снабжен пятой высокочастотной катушкой, предназначенной для приема высокочастотных акустических сигналов, возникающих при движении железнодорожного состава, расположенной в первом ЭМА преобразователе и соединенной с усилителем шумов железнодорожного состава, выход которого подключен к процессору, а к выходу последнего - генератор звуковых эффектов (например, сигнала локомотива), соединенный со звуковым индикатором.

Еще в одном варианте исполнения дефектоскопа на механизме перемещения размещен встроенный микрофон, предназначенный для приема низкочастотных акустических сигналов, возникающих при движении железнодорожного состава, и соединенный с низкочастотным усилителем шумов железнодорожного состава, выход которого подключен к процессору, а к выходу последнего - генератор звуковых эффектов (например, сигнала локомотива), соединенный с головными телефонами оператора.

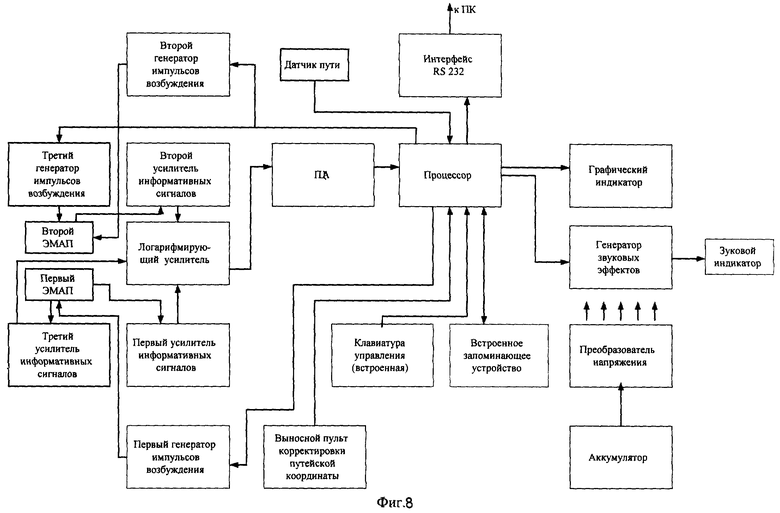

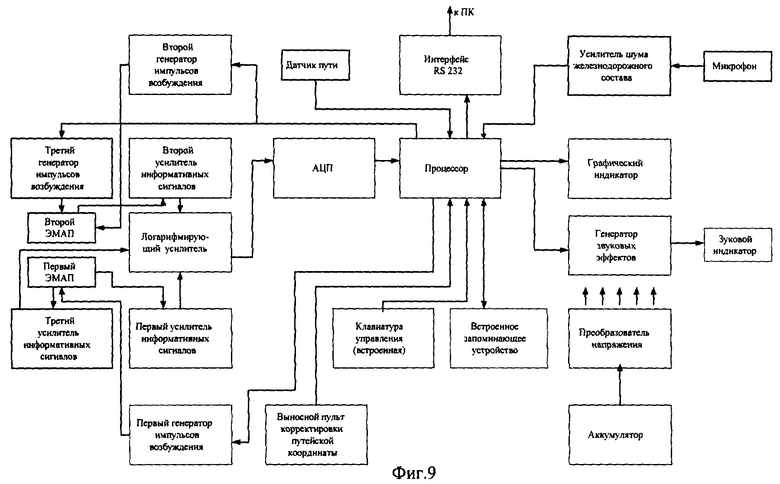

В варианте по п.4 формулы изобретения в ультразвуковой дефектоскоп, содержащий электронный блок, включающий процессор, первый генератор импульсов возбуждения, первый усилитель информативных сигналов, аналого-цифровой преобразователь (АЦП), встроенное запоминающее устройство, графический индикатор, клавиатуру управления, выносной пульт коррекции путейской координаты, интерфейс, преобразователь напряжения, аккумулятор, первый электромагнитно-акустический преобразователь, содержащий передающую и приемную высокочастотные катушки, механизм перемещения, оснащенный двумя парами основных роликов, дополнительным роликом, боковыми упорами с регулируемой базой, устройством очистки, причем к первому выходу процессора подключен вход первого генератора импульсов возбуждения, к выходу первого генератора импульсов возбуждения и входу первого усилителя информативных сигналов подключены соответственно передающая и приемная высокочастотные катушки ЭМА преобразователя, третий выход процессора подключен ко входу интерфейса, выходы выносного пульта коррекции путейской координаты и встроенной клавиатуры управления подключены к первому и второму входам процессора, третий вход процессора соединен двунаправленной связью с встроенным запоминающим устройством, в электронный блок введены логарифмический усилитель, вторые генератор импульсов возбуждения и усилитель информативных сигналов, датчик пути, генератор звуковых эффектов и звуковой индикатор, что основные ролики выполнены в виде колесных пар и размещены на первой и второй платформах, установленных в основании механизма перемещения и имеющих каждая возможность вращения вокруг оси в пределах ±5°, дополнительный ролик прижат ко второй колесной паре основных роликов пружиной и содержит резиновый протектор и встроенный датчик пути, выход которого соединен с четвертым входом процессора, логарифмический усилитель, к первому входу которого подключен выход первого усилителя информативных сигналов, ко второму входу подключен выход второго усилителя информативных сигналов, а выход подключен ко входу АЦП, выход которого подключен к пятому входу процессора, к четвертому и шестому выходам процессора подключен графический индикатор и вход генератора звуковых эффектов, устройство очистки закреплено с помощью подпружиненного рычажного механизма на передней части механизма перемещения с возможностью перевода в нерабочее положение, боковые упоры закреплены с разнесением на максимальной базе на боковой части платформы механизма перемещения, может быть введен второй ЭМА преобразователь, содержащий две передающие и одну приемную высокочастотные катушки, в первый ЭМА преобразователь введена третья высокочастотная приемная катушка, первые передающая и приемная высокочастотные катушки первого ЭМА преобразователя соединены с первым генератором импульсов возбуждения и первым усилителем информативных сигналов, одна из третьих высокочастотных катушек подключена к введенному третьему генератору импульсов возбуждения, а другая - к третьему усилителю информативных сигналов, второй ЭМА преобразователь размещен на второй промежуточной платформе с возможностью регулировки зазора между ним и испытуемым изделием и разворота в пределах ±45°, пятый выход процессора подключен ко входу третьего генератора импульсов возбуждения, выход третьего усилителя информативных сигналов подключен к третьему входу логарифмического усилителя.

В другом исполнении (п.5 формулы изобретения) с целью повышения безопасности его эксплуатации путем предупреждения оператора-дефектоскописта об опасном приближении железнодорожного состава, этот дефектоскоп может быть снабжен четвертой высокочастотной катушкой, предназначенной для приема высокочастотных акустических сигналов, возникающих при движении железнодорожного состава, расположенной в одном из ЭМА преобразователей и соединенной с усилителем шумов железнодорожного состава, выход которого подключен к процессору, а к выходу последнего - генератор звуковых эффектов (например, сигнала локомотива), соединенный со звуковым индикатором.

Еще в одном варианте (п.6 формулы изобретения) исполнения дефектоскопа на механизме перемещения размещен встроенный микрофон, предназначенный для приема низкочастотных акустических сигналов, возникающих при движении железнодорожного состава, и соединенный с низкочастотным усилителем шумов железнодорожного состава, выход которого подключен к процессору, а к выходу последнего - генератор звуковых эффектов (например, сигнала локомотива), соединенный с головными телефонами оператора.

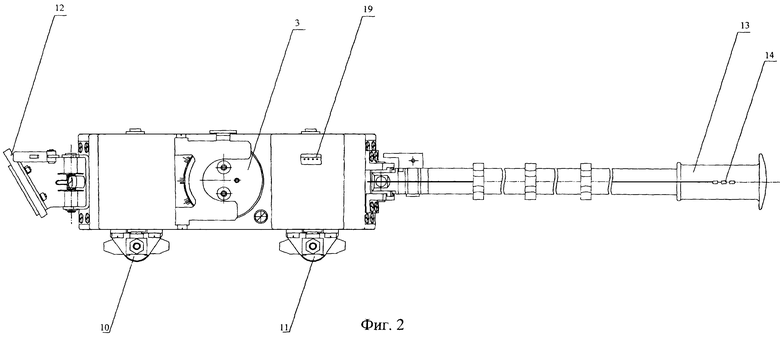

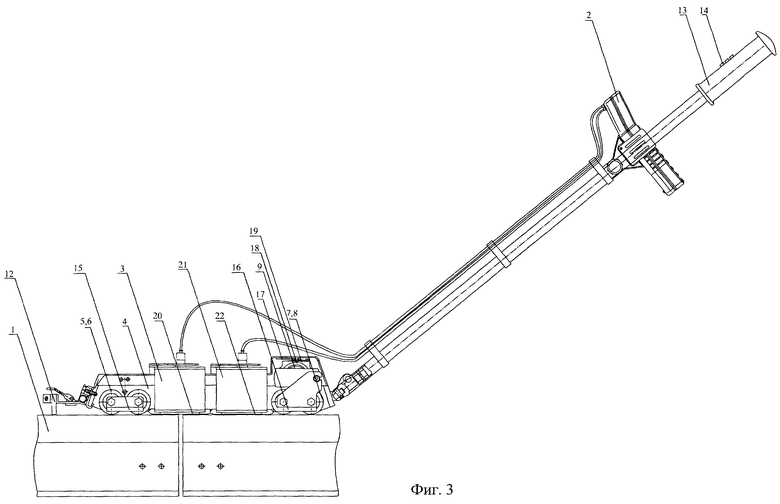

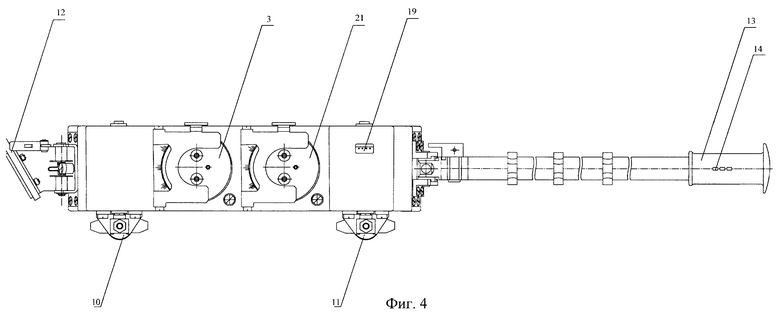

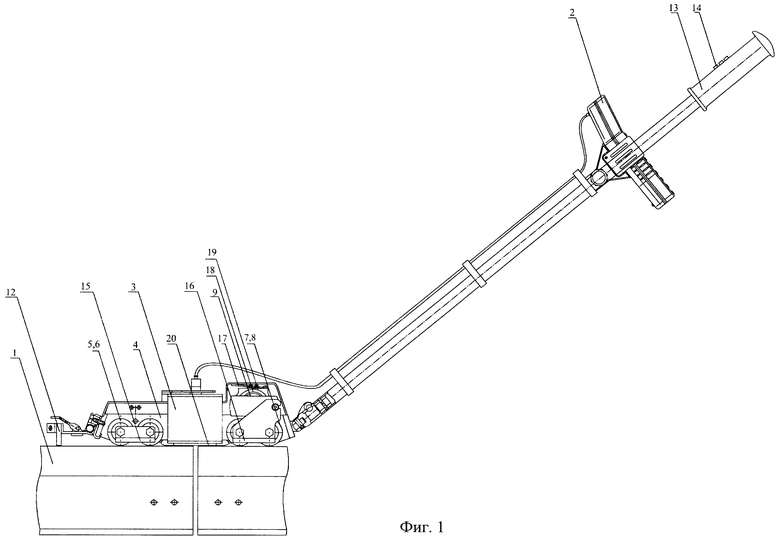

На фиг.1, 2 изображен общий вид, на фиг.5 - функциональная схема ультразвукового дефектоскопа; на фиг.6, 7 - функциональные схемы вариантов исполнения дефектоскопа. На фиг.3, 4 изображен общий вид, на фиг.8 - функциональная схема варианта выполнения ультразвукового дефектоскопа по п.4 формулы изобретения; на фиг.9, 10 - функциональные схемы вариантов исполнения дефектоскопа по пп.5, 6 формулы. На фиг.2, 4 электронный блок условно снят.

Ультразвуковой дефектоскоп (фиг.1, 2, 5), устанавливаемый на контролируемое изделие 1, например рельс, содержит электронный блок 2, первый ЭМА преобразователь 3, механизм перемещения 4 с двумя колесными парами основных роликов 5, 6 и 7, 8, дополнительным роликом 9, двумя боковыми упорами 10, 11, устройством очистки поверхности контролируемого изделия 12 и рукояткой 13 с пультом управления 14. Обе колесные пары закреплены на промежуточных платформах 15, 16, установленных в основании механизма перемещения 4 и имеющих возможность вращения вокруг оси в пределах ±5°, дополнительный ролик 9 прижат ко второй паре роликов 7, 8 пружиной 17 и содержит резиновый протектор 18 и встроенный датчик пути 19, соединенный с входом процессора электронного блока 2, а первый ЭМА преобразователь 3 размещен в третьей промежуточной платформе 20.

Ультразвуковой дефектоскоп по второму варианту (фиг.2, 8) содержит второй ЭМА преобразователь 21, при этом в каждом из ЭМЛ преобразователей размещены по три высокочастотные катушки, электронный блок содержит вторые генератор импульсов возбуждения и усилитель информативных сигналов, а второй ЭМА преобразователь 21 размещен на второй промежуточной платформе 22.

Другое исполнение ультразвукового дефектоскопа по второму варианту (фиг.9) отличается тем, что он содержит четвертую высокочастотную катушку и усилитель шумов железнодорожного состава.

Еще одно исполнение (фиг.10) отличается от предыдущего тем, что вместо высокочастотной катушки используется микрофон, а вместо высокочастотного усилителя - низкочастотный усилитель.

Ультразвуковой дефектоскоп по первому варианту (фиг.1, фиг.10) работает следующим образом.

На контролируемое изделие 1, например рельс, устанавливают механизм перемещения 4, включают электронный блок 2 и оператор с помощью ручки 13 перемещает дефектоскоп вдоль контролируемого изделия.

Процессор электронного блока вырабатывает импульсы, управляющие первым и вторым генераторами импульсов возбуждения, к которым подключены передающие высокочастотные катушки. В результате взаимодействия подмагничивающего и высокочастотного электромагнитного полей в поверхностном слое контролируемого изделия поочередно возбуждаются сдвиговые горизонтально-поляризованные (SH) волны и сдвиговые наклонно распространяющиеся волны с вертикальной (SV) поляризацией (возможен вариант одновременного возбуждения сдвиговых с вертикальной поляризацией волн и поверхностно-продольных или головных волн - ГВ). Импульсы этих волн распространяются по нормали к поверхности ввода УЗК (SH-волна) или под углом 40-45° (SV-волна), импульсы головных волн распространяются под углом 60-80° и, отразившись от дефектов, подошвы или конструкционных отверстий рельса, принимаются приемными высокочастотными катушками. После усиления в усилителях информативных сигналов импульсы поступают на логарифмический усилитель, аналогово-цифровой преобразователь и на вход процессора. После соответствующей обработки информация о характере отраженных эхо-сигналов и донных сигналов передается на встроенное запоминающее устройство, графический и звуковой индикаторы, причем в зависимости от типа обнаруженного дефекта процессор дает команду на генератор звуковых эффектов для подачи соответствующего сигнала. В зависимости от степени дефектности рельсов и варианта использования дефектоскопа графический индикатор может работать как в режиме непрерывного отображения результатов контроля, так и в режиме включения при обнаружении дефекта и оценки дефектограмм в режиме А и В-развертки, что позволяет наблюдать на экране индикатора амплитуды эхо-сигналов (А-развертка) или характерные картины распределения сигналов, превысивших пороговый уровень, в координатах: время задержки - путь (В-развертка). Наличие логарифмического усилителя обеспечивает передачу информативных сигналов на процессор без искажения в широком динамическом диапазоне, что позволяет реализовать амплитудный признак при контроле как зеркально-теневым, так и эхо-методом и идентификацию дефектов.

В процессе контроля, например, рельсов основные ролики 5, 6 и 7, 8 обеспечивают постоянство зазора между рабочей поверхностью ЭМА преобразователя и поверхностью катания головки рельса, а боковые упоры 10, 11 - соосность ЭМА преобразователя и контролируемого изделия, в частности рельса, что существенно при прозвучивании шейки и подошвы рельса. При контроле центральной части листов или плит боковые упоры легко демонтируются. Для исключения "увода" механизма перемещения 4 относительно оси или кромки контролируемого изделия 1 при регулировке ролики 5, 6 и 7, 8 колесных пар попарно разворачиваются в промежуточных платформах 15, 16, установленных в основании механизма перемещения 4, вокруг оси в пределах ±5° в зависимости от направления движения. В связи с тем, что ЭМА преобразователь за счет силы магнитного поля прижимает механизм перемещения 4 к контролируемому изделию с усилием ~20-25 кг, последний занимает устойчивое положение при движении со скоростью до 4-5 км/ч. При выходе механизма перемещения 4 на кромки контролируемого изделия 1 или на стык рельсового пути наличие сдвоенных роликов 5, 6 и 7, 8 обеспечивает беспрепятственное перемещение ЭМА преобразователя и сохранение параметров контроля по всей длине контролируемого изделия, включая концы рельсов. Для того чтобы проконтролировать изделие на наличие опасных дефектов известной ориентации, например трещин на боковых гранях рельса, кромках толстого листа или плиты, возможна установка ЭМА преобразователя под некоторым углом к кромке изделия, что обеспечивается разворотом ЭМА преобразователя вокруг оси в пределах ±45°.

Для повышения точности определения координат дефектов и достоверности контроля управление электронным блоком дефектоскопа осуществляется от встроенного датчика пути 19. Надежность работы системы управления от датчика пути повышается за счет приведения в движение дополнительного ролика 9 двумя основными роликами 7, 8 и прижатия его с помощью пружины 17. Одновременно, для повышения точности привязки координат обнаруживаемых дефектов к ориентирам на местности, например километровым столбам железнодорожного пути, с помощью пульта управления 14, который может размещаться как на ручке дефектоскопа, так и на узле крепления электронного блока, в электронный блок вводится служебная информация, обеспечивающая привязку дефектных участков к объекту контроля. Использование в составе электронного блока процессора, встроенного запоминающего устройства и графического дисплея повышает информативность и объективность контроля, обеспечивает автоматизацию сбора, обработки и регистрации результатов контроля, повышение помехозащищенности и достоверности контроля, точности определения координат дефектных участков и хранение параметров настройки, запись и возможность последующего анализа результатов контроля путем передачи через интерфейс RS 232 информации, записанной во встроенное запоминающее устройство.

Программное обеспечение обеспечивает работу дефектоскопа в режимах обнаружения и регистрации дефектов по всему сечению рельса, исключая перья подошвы, оперативный просмотр информации в режиме развертки типа А и В и поддержку сервисной программы.

Качество работы дефектоскопа повышается благодаря использованию для удаления загрязнений с поверхности контролируемого изделия устройства очистки 12, которое в случае отсутствия загрязнений может быть легко и быстро демонтировано.

Ультразвуковой дефектоскоп по второму варианту (фиг.2, 8) работает следующим образом.

На контролируемое изделие 1, например рельс, устанавливают механизм перемещения 4, включают электронный блок 2 и оператор с помощью ручки 13 перемещает дефектоскоп вдоль контролируемого изделия.

Процессор электронного блока вырабатывает импульсы, управляющие первым, вторым и третьим генераторами импульсов возбуждения, к которым подключены соответствующие передающие высокочастотные катушки. В результате взаимодействия подмагничивающего и высокочастотного электромагнитного полей в поверхностном слое контролируемого изделия поочередно возбуждаются сдвиговые горизонтально-поляризованные (SH) волны, сдвиговые наклонно распространяющиеся волны с вертикальной (SV) поляризацией и рэлеевские низкочастотные волны. Импульсы этих волн распространяются по нормали к поверхности ввода УЗК (SH-волна), под углом 40-45° (SV-волна), импульсы рэлеевских волн распространяются под углом 90° и, отразившись от дефектов, подошвы или конструкционных отверстий рельса, принимаются приемными высокочастотными катушками. После усиления импульсы поступают на логарифмический усилитель, аналогово-цифровой преобразователь и на вход процессора. После соответствующей обработки информация о характере отраженных эхо-сигналов и донных сигналов передается на встроенное запоминающее устройство, графический и звуковой индикаторы. В отличие от первого варианта ультразвуковой дефектоскоп по второму варианту позволяет проводить измерение времени распространения УЗК на известной базе между первым и вторым ЭМА преобразователем. При этом дефектоскоп с использованием третьей передающей катушки обеспечивает возбуждение, а с помощью третьей приемной катушки - прием сигналов релеевской или головной волн, что позволяет измерять скорости распространения указанных типов волн. Это расширяет функциональные возможности дефектоскопа, так как позволяет определять напряжения в рельсах и своевременно предупреждать выбросы рельсовых плетей при резких температурных перепадах.

Наличие двух ЭМА преобразователей позволяет по разному ориентировать направления прозвучивания и, например при контроле рельсов, более надежно обнаруживать произвольно ориентированные дефекты и дефекты, возникающие как вдоль оси, так и у боковых граней рельса.

С целью повышения безопасности работы обслуживающего персонала, ультразвуковой дефектоскоп по третьему варианту работает аналогично двум первым вариантам. В отличие от этих вариантов при приближении железнодорожного состава дополнительная (четвертая) приемная высокочастотная катушка, устанавливаемая в один из преобразователей, принимает акусто-эмиссионные сигналы, возникающие в результате взаимодействия состава с рельсами, усилитель шумов железнодорожного состава усиливает указанные сигналы и передает их в процессор, который после их обработки по заданной программе и определения расстояния до состава с использованием генератора звуковых эффектов вырабатывает и подает на звуковой индикатор сигнал опасности в виде, например, звукового сигнала локомотива.

В еще одном варианте исполнения дефектоскоп работает следующим образом.

Вместо высокочастотной катушки используется встроенный микрофон, который при приближении железнодорожного состава, принимает низкочастотные акустические сигналы, которые после усиления низкочастотным усилителем подаются на процессор, а с его выхода на генератор звуковых эффектов (например, сигнала локомотива), соединенный с головными телефонами оператора. Благодаря регулировке чувствительности и выбору оптимального частотного диапазона системы предупреждения устанавливают режим работы, который обеспечивает своевременную подачу сигнала предупреждения об опасном приближении железнодорожного состава.

Заявленный ультразвуковой дефектоскоп “Ласточка” может быть реализован с использованием типовых функциональных узлов, стандартных электронных устройств и изготавливаемых в соответствии с разработанной документацией электромагнитно-акустических преобразователей, механических узлов и деталей и найдет широкое применение на железнодорожном транспорте и в металлургической и машиностроительной отраслях промышленности.

Источники

1. Неразрушающий контроль рельсов при их эксплуатации и ремонте/ А.К. Гурвич, Б.П. Довнар, В.Б. Козлов, Г.А. Круг, Л.И. Кузьмина, А.Н. Матвеев. Под ред. А.К. Гурвича. - М.: Транспорт, 1983, - 318 С.

2. Авт. свид. СССР №1293632 А2, кл. (51) 4 G 01 N 29/04.

Изобретение относится к области технической диагностики и может использоваться для ультразвукового неразрушающего контроля изделий. Ультрозвуковой дефектоскоп содержит электромагнитно-акустический преобразователь, электронный блок, механизм перемещения с двумя колесными парами основных роликов и дополнительным роликом, рукоятку с пультом управления и датчик пути, соединенный с входом процессора электронного блока. Ультразвуковой дефектоскоп по второму варианту содержит дополнительно второй электромагнитно-акустический преобразователь. При этом использование бесконтактных электромагнитно-акустических преобразователей, содержащих различное количество высокочастотных катушек, позволяет возбуждать различные типы ультразвуковых волн. Изобретение позволяет повысить надежность и достоверность контроля. 2 н. и 4 з.п.ф-лы, 10 ил.

| Электромагнитно-акустический дефектоскоп | 1988 |

|

SU1585749A1 |

| Электромагнитно-акустический дефектоскоп | 1989 |

|

SU1619161A1 |

| Устройство для ультразвукового контроля труб | 1988 |

|

SU1580250A1 |

| Устройство для ультразвукового контроля изделий | 1987 |

|

SU1585745A1 |

| SU 1293632 А2, 28.02.1990. | |||

Авторы

Даты

2004-06-27—Публикация

2001-08-09—Подача