Изобретение относится к сельскохозяйственному кормопроизводству и может быть использовано при приготовлении прессованных кормов.

Известен способ приготовления брикетов, гранул и кормосмесей из трав и расщепленной соломы, отличительной особенностью которого является совмещение в специальном аппарате процессов перетирания и перемешивания соломы с искусственно высушенной травяной резкой и расщеплением частиц соломы, а также разрушением ее узлов с получением массы высокопитательной кормовой смеси, которая может брикетироваться с включением в нее необходимых добавок или потребляться в россыпном виде (А.С. №656610, 15.04.1979 г.).

Устройством для осуществления данного способа является двухбарабанный измельчитель-смеситель грубых кормов (А.С. №65610, 15.04.79 г.).

Недостатком данного способа и устройства является сепарация кормосмеси при отсутствии связующих (мелассы, патоки и т.д.), большая металлоемкость и энергоемкость процесса, а также снижение производительности прессового оборудования с увеличением процента содержания в кормосмеси грубых кормов.

Наиболее близким по технической сущности является способ подготовки к прессованию многокомпонентных кормосмесей, включающих сечку грубых кормов, при котором сечку увлажняют сухим горячий паром - 150-180°С высокого давления - 0,30-0,50 МПа. При этом кормосмесь увлажняется равномерно и, подогреваясь, смягчается, что обеспечивает лучшие условия прессования (Вайстих Г.Я., Дарманьян П.М. Гранулирование кормов. М., 1988 г., ВО "Агропромиздат", с.19-21).

Из этого же источника информации известно устройство для подготовки к прессованию многокомпонентных кормосмесей на основе сечки грубых кормов, содержащее смеситель, выполненный в виде корпуса с возможностью подачи в него пара и сечки грубых кормов.

Недостатком способа и устройства кондиционирования кормосмесей паром высокого давления является его дороговизна и значительное снижение производительности прессов (в 2-2,5 раза) по сравнению с паспортной при включении в смесь до 50% подсолнечной лузги или сечки соломы, что увеличивает трудозатраты и затраты энергии на тонну произведенной продукции. При этом происходит значительный износ прессующей пары оборудования.

Задачей изобретения является получение без связующих добавок кормовой смеси на основе сечки грубых кормов, не сепарирующей ингредиенты, и с заданными физико-механическими свойствами, необходимыми для формирования брикетов, отвечающих агротехническим требованиям при минимальных энергетических затратах.

Технический результат обеспечивается путем получения массы, не сепарирующей ингредиенты, что позволяет равномерно загружать вертикальные и горизонтальные многорядные кольцевые матрицы без дополнительных приспособлений и с необходимыми свойствами для прессования с номинальной производительностью различных кормосмесей при минимальных энергетических затратах. Воздействие пара и давления способствует обеззараживанию получаемой кормовой смеси.

Вышеуказанные технологический и технический результаты в части способа достигаются тем, что многокомпонентную кормосмесь на основе сечки грубых кормов подвергают гидротермической обработке паром низкого давления (0,05-0,07 МПа) с температурой 110-120°С. При этом в смеситель-нормализатор сначала подают пар низкого давления, затем сечку грубых кормов или подачу пара и сечки осуществляют одновременно. Затем увлажненную паром сечку смешивают с измельченными в муку концентрированными кормами влажностью 8-12% до получения конечной влажности кормосмеси 15-16% и температуры 70-80°С. При наличии в увлажненную паром сечку вводят водорастворимые добавки, мелассу или патоку.

Технический результат в части устройства достигается тем, что смеситель для подготовки к прессованию многокомпонентных кормосмесей на основе сечки грубых кормов содержит корпус для подачи в него пара и сечки грубых кормов, при этом в начале корпуса установлены форсунки для подачи пара низкого давления, а затем последовательно расположены устройство для подачи сечки грубых кормов и устройство для подачи измельченных в муку концентрированных кормов. В корпусе смонтирован шнек для смешивания, начальная часть которого, расположенная под устройством для подачи сечки грубых кормов, имеет сплошные витки, а остальная часть шнека для смешивания выполнена в виде лопаток, при этом минимальное расстояние между верхней внутренней поверхностью корпуса смесителя и лопатками смесителя равно 40-60 мм, смеситель также снабжен форсунками для подачи водорастворимых питательных добавок, причем форсунки установлены после устройства для подачи сечки грубых кормов.

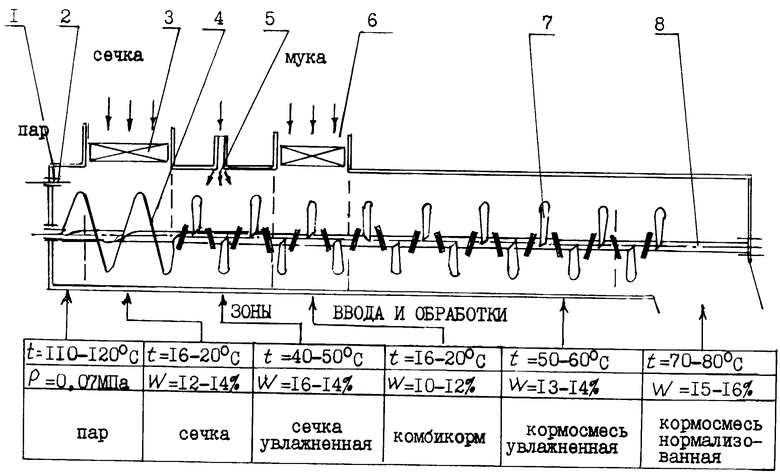

На чертеже изображен общий вид смесителя.

Смеситель для подготовки к прессованию многокомпонентной кормосмеси на основе сечки грубых кормов содержит корпус 1 с возможностью подачи в него пара и сечки грубых кормов.

В начале корпуса 1 установлены форсунки 2 для подачи пара низкого давления. В верхней части корпуса 1 последовательно расположены устройства 3 и 6 для подачи сечки грубых кормов и устройство для подачи измельченных в муку концентрированных кормов. В корпусе 1 также смонтирован шнек смешивания 8. Начальная часть шнека для смешивания 8, расположенная под устройством 3 для подачи сечки грубых кормов. имеет сплошные витки 4, а остальная часть шнека для смешивания 8 выполнена из отдельных лопаток 7. Минимальное расстояние между верхней и внутренней частью корпуса 1 и лопатками 7 шнекового смесителя 8 равно 40-60 мм. Данное конструктивное выполнение и размещение шнека для смешивания 8 исключает забивание вспушенной лопастями 7 массы в корпусе 1, обеспечивает равномерное смешивание, нагрев и увлажнение кормосмеси и исключает свободный проход пара по верхней части корпуса 1 смесителя. Корпус 1 смесителя снабжен форсунками 5 для подачи водорастворимых питательных добавок. Форсунки 5 установлены после устройства 3 для подачи сечки грубых кормов.

Смеситель для подготовки к прессованию многокомпонентной кормосмеси на основе сечки грубых кормов работает следующим образом. В корпус 1 форсунками 2 подают пар низкого давления (0,05-0,07 МПа) с температурой 110-120°C, а через устройство 3 - сечку грубых кормов влажностью 12-14%, причем пар подают в корпус 1 смесителя или до подачи сечки, или одновременно с сечкой. Сплошные витки 4 шнека для смешивания 8 продвигают сечку грубого корма вдоль корпуса 1, которую прогревает пар низкого давления. Лопатки 7 шнекового смесителя вспушивают сечку, которая равномерно прогревается и увлажняется. Увлажнение происходит за счет конденсации пара. Затем через устройство 6 подают измельченные в муку концентрированные корма (зерно, концентрированные корма, комбикорм и др.) влажностью 8-12%. При необходимости через форсунки 5 подают водорастворимые питательные добавки (патоку, мелассу и др.), которые обогащают кормосмесь. Конечная влажность кормосмеси 15-16%, при этом мучнистые составляющие прилипают к увлажненной сечке, в результате чего получают несепарирующую смесь с заданными технологическими свойствами. После обработки в смесителе-нормализаторе кормосмесь не сортируется, имеет заданные влажность (15-16%), температуру (70-80°С) и выровненные физико-механические свойства, особенно по коэффициентам внутреннего и внешнего трения. Это делает возможным работу пресса с номинальной производительностью на самых разнообразных кормах и смесях, в том числе с большим содержанием сечки соломы (70-75%).

Под действием гидротермической обработки кормосмесь подвергается с одной стороны, структурно-механическим, а с другой, биохимическим изменениям, в результате чего получается масса с необходимыми для прессования свойствами.

Структурно-механические изменения происходят в результате набухания коллоидов при поглощении влаги из пара, а с повышением температуры этот процесс интенсифицируется, усиливая пластические свойства кормосмеси. Повышение температуры, снижая вязкость жира, способствует выделению его из жировых клеток шрота, жмыха и т.д. Большое содержание сечки грубых кормов не позволяет массе переувлажняться под действием пара низкого давления. Влага и жир, содержащиеся в компонентах кормосмеси, равномерно обволакивают поверхность массы, в результате чего мелкие частицы смеси прилипают к длинным составляющим структурной части грубого корма, исключая его самосортирование Коэффициент внутреннего трения увеличивается, а внешнего уменьшается. Биохимические процессы в кормосмеси при гидротермической обработке вызывают некоторые изменения состояния крахмала, белков и повышают эффективность ферментов. С увеличением температуры и влаги происходит частичная клейстеризация крахмала, переход его в растворимую, более удобную для действия ферментов форму. В результате этого происходит частичный гидролиз крахмала до декстринов и простых сахаров, которые способствуют усилению сцепления между отдельными ингредиентами кормосмеси, что также препятствует их самосортированию.

Таким образом, нормализация сечки различных кормов и смесей паром низкого давления позволяет получить кормовую массу, не сепарирующую ингредиенты, и с заданными физико-механическими свойствами, необходимыми для формирования брикетов. Отпадает необходимость регулирования каналов прессования матрицы и при номинальной производительности качество получаемых брикетов соответствует агрозоотехническим требованиям.

Гидротермичеекая обработка позволяет до 40% снизить давление прессования и уменьшить время прохождения брикетов в канале прессования, не снижая заданной плотности и прочности продукта. Все это значительно повышает производительность каналов прессования матрицы (особенно на малоконцентратных соломенно-зерновых смесях) и до 2000 ч увеличивает продолжительность их работы. Средняя продолжительность работы матрицы существующих грануляторов 450 ч при норме 1000, прессующих роликов - еще меньше.

Предлагаемая технология обеспечивает значительное снижение энергоемкости процесса прессования на брикетировщиках с кольцевыми матрицами. При работе пресса с нормализованной кормосмесью по предлагаемой технологии энергоемкость составляет 18-20 кВт·ч/т без снижения паспортной производительности, а продолжительность работы матриц и прессующих роликов увеличивается в 1,5-2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения брикетов из соломы | 1981 |

|

SU1017266A1 |

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ КОРМА ИЗ ГРУБОГО РАСТИТЕЛЬНОГО СЫРЬЯ | 1994 |

|

RU2091040C1 |

| Комплекс оборудования для производства топливных и кормовых брикетов и гранул | 2017 |

|

RU2639707C1 |

| Цех для приготовления кормов | 1989 |

|

SU1777778A1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ЗАКВАСКИ В КОРМОСМЕСИ, ЗАКВАСКА ЛЕСНОВА ДЛЯ ПРИГОТОВЛЕНИЯ КОРМОВ | 1997 |

|

RU2122330C1 |

| Способ приготовления кормосмесей | 1984 |

|

SU1355224A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМОСМЕСЕЙ | 2000 |

|

RU2172590C1 |

| Мобильный кормоприготовительный агрегат | 1990 |

|

SU1724129A1 |

| Способ и устройство для получения корма | 1978 |

|

SU973101A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2477965C2 |

Способ включает обработку сечки в смесителе паром и последующее смешивание с остальными компонентами кормосмеси. Сечку влажностью 12-14% обрабатывают паром низкого давления 0,05-0,07 МПа и температурой 110-120°С. Пар подают в смеситель или до подачи сечки, или одновременно с сечкой и далее увлажненную паром сечку смешивают с измельченными в муку концентрированными кормами влажностью 8-12% до конечной влажности кормосмеси 15-16% и температуры 70-80°С. Смеситель содержит корпус для подачи в него пара и сечки грубых кормов. В начале корпуса установлены форсунки для подачи пара низкого давления. Затем последовательно расположены устройство для подачи сечки грубых кормов и устройство для подачи измельченных в муку концентрированных кормов. В корпусе смонтирован шнек для смешивания. Начальная часть шнека, расположенная под устройством для подачи сечки грубых кормов, имеет сплошные витки. Остальная часть шнека для смешивания выполнена в виде лопаток. Минимальное расстояние между верхней внутренней поверхностью корпуса смесителя и лопатками смесителя равно 40-60 мм. Обеспечивается получение без связующих добавок кормовой смеси на основе сечки грубых кормов. 2 н. и 3 з.п. ф-лы, 1 ил.

| ВАЙСТИХ и др | |||

| Гранулирование кормов | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Устройство для электротермической обработки корма | 1981 |

|

SU1014561A1 |

| Способ обработки грубых кормов и устройство для его осуществления | 1986 |

|

SU1629021A1 |

| Линия приготовления кормовых смесей | 1987 |

|

SU1463214A1 |

| Установка для обработки соломы | 1988 |

|

SU1554878A1 |

| Технологическая линия приготовления кормов | 1978 |

|

SU695652A1 |

| СПОСОБ ОЦЕНКИ РИСКА РАЗВИТИЯ ВНУТРИУТРОБНОЙ ИНФЕКЦИИ У НОВОРОЖДЕННОГО ПРИ НАЛИЧИИ У МАТЕРИ АНТИТЕЛ КЛАССА G К CHLAMYDIA TRACHOMATIS В КРОВИ | 2013 |

|

RU2523409C1 |

| Способ воспроизводства кеты | 1987 |

|

SU1567141A1 |

Авторы

Даты

2004-07-10—Публикация

2003-01-28—Подача