Изобретение относится к сортовой прокатке и может быть реализовано при производстве двутавровых профилей на непрерывных, полунепрерывных и реверсивных универсальных балочных станах, снабженных горизонтальными клетями в черновых группах стана и универсальными балочными и горизонтальнЕШи вспомогательными клетями в промежуточных и чистовых группах стана.

Известен способ прокатки двутавровых профилей на универсальных балочных станах, снабженных реверсивной черновой горизонтальной клетью, тремя-четырьмя реверсивными универсальными балочными клетями и горизонтальныУ1и вспомогательными клетями IJ, В черновой реверсивной клети заготовку прокатывают в горизонтальных балочных и осадочных калибрах, в результате чего получают черновой двутавровый профиль, который затем прокатывают в двух-трех реверсивных группах, состоящих из универсальной балочной клети и горизонтальной вспомогательной клети. В каждой такой группе полосу прокатывают за 3-9 проходов, причем ширина полосы по внутренним граням фланцев и уклон этих граней изменяются от одной универсальной клети к другой по ходу прокатки. В последней, чистовой универсальной клети полосу прокатывают за один проход.

Известен способ прокатки двутавров,ых профилей на полунепрерывных и непрерывных станах 2. На полунепрерывных станах заготовку вначале прокатывают в одной или двух реверсив10ных горизонтальных клетях, где в горизонтальных балочных калибрах получают черновой двутавровый профиль, который затем прокатывают в непрерывной чистовой группе клетей, включаю 5 щей 4-7 универсальных балочных калибра и 2-3 вспомогательных гориг зонтальных калибра. При прокатке на полностью непрерывных стана с черновой двутавровый профиль получают в

20 непрерывной черновой группе клетей с горизойтальными и вертикальньми калибрами, а окончательную прокатку балки проводят также в непрерывной чистовой группе клетей, включающей

25 4-7 универсальных балочных калибра и 2-3 горизонтальных вспсллогательных калибра.

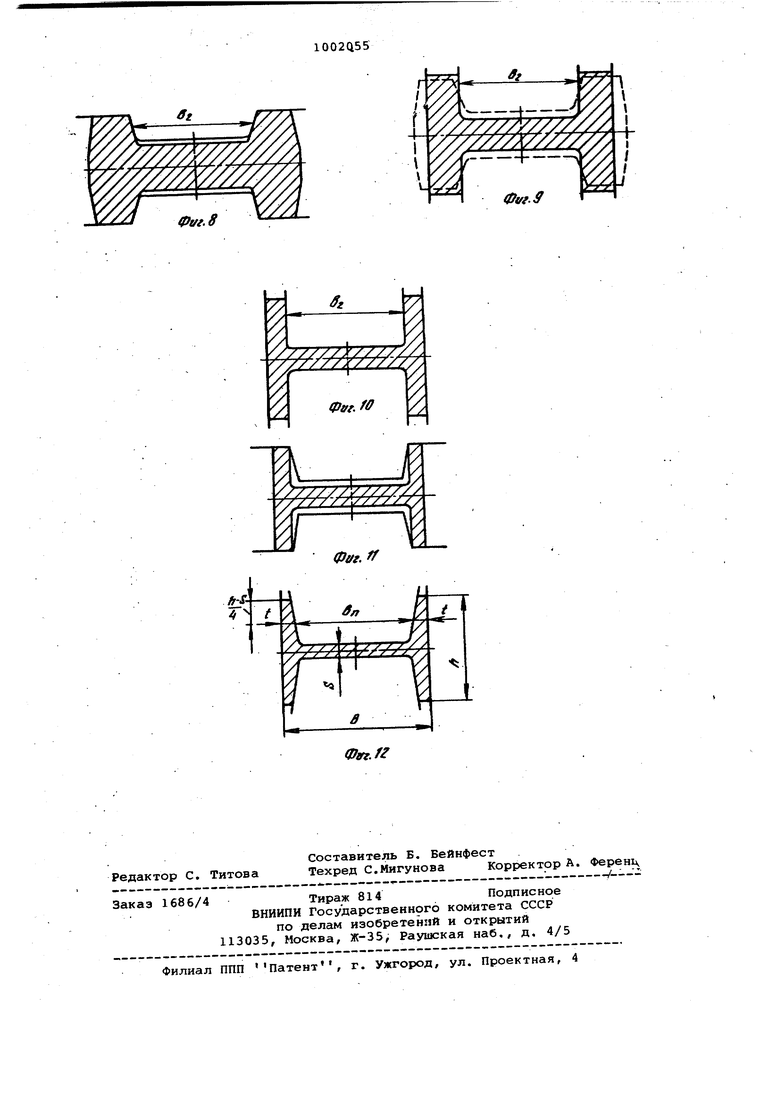

При прокатке в универсальных балочных калибрах чистовых групп кле30тей указанных станов ширину ;прлосы по внутренним граням фланцев (то ест ширину так назьюаемой камеры или внутреннего профиля балки.) увеличива ют по ходу прокатки с таким расчетом чтобы, горизонтальный валок при входе в камеру деформируемой полосы углублялся не более, чем на 30%, а уклон внутренних граней фланцев поло сы уменьшают по ходу прокатки от 16-22% в первом универсальном калибре до 0-0,5% в последнем универсальном балочном калибре. Недостатком известных способов пр катки является отсутствие взаимозаме няемости универсальных клетей чистовых групп.стана, так как в каждой клети универсальный балочный калибр имеет свою ширину по внутренним граням фланцев (и соответственно свою длину бочки горизонтального валка) и свой уклон граней фланцев (и соответственно свои боковые уклоны бочки горизонтальных и вертикальных валков Вследствие этого для каждой клети, установленной на стане, необходимо иметь одну-две сменные клети, которые устанавливают на стан в случае износа или поломки валков работающей клети. На сборку сменных клетей затрачивается труд рабочих, валки, проводковая арматура и другие Материаль ные ресурсы, что увеличивает затраты на прокатку балок. Кроме того, при таком способе прокатки затрудняются условия-захвата металла валками, так как ширина внутреннего профиля (ка меры) задаваемой в калибр полосу меньше соответствующей ширины универ сального балочного ка.либра, вследствие чего передний конец раската ударяется внутренними гранями фланцев о бочку горизонтальных валков. По этой же причине шейка профиля растягивается боковыми гранями бочек горизонтальных валков, вследствие чего указаннЕле грани валков дополнительно изнашиваются. Применение уклонов по наружным граням фланцев полосы ( и соответственно уклонов на бочках вер тикальных валков) усложняет настройку вертикальных валков, так как при этом необходимо совмещать горизонтал ные плоскости симметрии вертикальных валков (т-.е. точки пересечения -уклонов на бочке валков) с горизонтальной осью универсального балочного калибра. Целью изобретения является обеспе чение взаимозаменяемости универсаль ных клетей и их валков, уменьшение тем самым парка прокатных валков и проводковой арматуры, а также облегчение настройки вертикальных валков универсальных клетей и условий захва та металла валками этих клетей. Для достижения поставленной цели прокатку во всех универсальных, балоч ных калибрах, кроме последнего, ведут при постоянной ширине профиля по внутренним граням фланцев, равной средней ширине готового профиля по внутренним граням фланцев и при постоянном, вертикальном положении внутренних и наружных граней фланцев, а требуемую ширину профиля между внутренними гранями фланцев получают в черновых горизонтальных калибрах. На фиг. 1 показана общая для всех универсальных клетей схема обжатия двутавровой полосы в универсальном балочном калибре (пунктирными линиями показаны контуры задаваемой в калибр полосы); на фиг. 2-7 - последовательность обжатия полосы в чистовой группе непрерывного или полунепрерывного станов; на фиг. 8-12 последовательность деформации металла в универсальных и вспомогательных клетях универсального балочного стана (пунктирными линиями на фиг.. 2 и 9 показаны контуры подката, полученного в черновых клетях стана). Способ прокатки осуществляется следующим образом. На непрерывном или полунепрерывном станах (см. фиг. 2-7) подкат двутаврового сечения, полученный в черновой группе клетей, прокатывают последовательно за один проход в универсальных балочных калибрах (см. фиг. 2,3,5,7) с промежуточным контролем (обжатием)- фланцев по высоте в горизонтальных вспомогательных калибрах (см. фиг. 4,6). На реверсивном универсальном балочном стане; (см. фиг. 8-12) черновой подкат деформируют последовательно за несколько проходов вначале в черновой реверсивной группе, состоящей из вспомогательного и универсального балочного калибра (см. фиг. 8-9), затем в промежуточной реверсивной группе (см.фиг.10-11) и далее за один проход в чистовом универсальном калибре (см.фиг.12). При прокатке по всех универсальных калибрах, кроме последнего (см. фиг. 2,3,5 или 9,10), вшрина полосы по внутренним граням фланцев постоянна и равна средней ширине чистового профиля по внутренним граням фланцев (см.фиг. 7 или 12), т.е. (где В и t - соответственно ширина профиля и средняя толщина полок, например по ГОСТ 8239-72), а уклон внутренних и наружных граней фланцев отсутствует, т.е. грани фланцев вертикальны. Калибр последней клети имеет уклон внутренних граней фланцев, соответствующий уклону готового профиля (например, по ГОСТ 8239-72 до 12%). В случае прокатки балок с параллельными полками уклон внутренних граней фланцев в последней клети также отсутствует, так как фланцы параллельны. При такой схеме деформации еталла все универсальные клети, кроме последней, имеют калибр одинаковой формы (см. фиг.1), размеры которо го S, В,.Ц устанавливаются при настройке каждой клети. Благодаря это му обеспечивается взаимозаменяемость указанн( универсальных клетей и их в.алков, сокращается, парк горизонтальных вертикальных валков и соответственно уменьшаетсд парк проводковой арматуры. При этом отпадает необходимость иметь сменные, .запасные клети для каждой работающей на стане универсальной клети, так как одна и та же сменная клеть может быть установлена на место любой из универсальных клетей стана в случае выхода из строя последних (например, из-за износа или поломок валков, подшипников и т.п.). По указанной причине сокращается общее число сменньк клетей, уменьшаются затраты труда и материалов на сборку этих клетей. Кроме того при таком способе облегчается вход полосы в универсальный калибр, так как ширина входящей полосы по внутре ним граням фланцев В равна соответствующей ширине калибра (см.фиг.1). При этом обжатие фланцев t - t . осуществляется только со стороны вер тикального валка, вследствие чего уменьшается износ боковых граней;.горизонтального валка. Изношенные вертикальные грани горизонтальных валков предусматривается восстанавливать путем наплавки. Кроме того, для улучшения переточки горизонтальных валков их вертикальным граням (и соотве ственно внутренним вертикальным граням полосы) можно придавать уклоны величиной 0,5-10%, постоянные для всех универсальных клетей. Прокатка полосы двутаврового профиля с вертикальньм положением наруж ных граней фланцев упрощает настройку вертикальных валков универсальных балочных клетей в осевом направлении так как при этом не требуется срвмещать горизонтальные плоскости симмет рии вертикальных валков с горизонтал ной осью универсального балочного калибра, как это делают в способаханалогах. .Ширина полосы по внутренним граня фланцев в универсальных балочных ка либрах В2 ICM. фиг.1-3, 5,9-10) должна быть равна средней ширине по внут ренним граням фланцев чистового профиля Bj, В - 2t (см.фиг. 7 и 12) , так как при этом обеспечиваются наиболее благоприятные условия формирования уклонов внутренних граней фланцев чистового профиля, по.скольку количество металла фланцев, смещаемого по толщине на участках от вершины фланцев до средних линий с толщиной t, равно приросту толщины флан цев на участке от средних линиЯ фланцев до их оснований (см. фиг. 7 и 12) . . . .Дпя обеспечения прокатки во всех универсальных балочнклх калибрах при постоянной ширине в необходимо, чтобы вся деформация заготовки по Вирине между внутренними гра-нями фланцев осуществлялась в черновых горизонтальных калибрах. Предлагаемый способ был реализован на непрерывном среднесортном , стане 450 Западно-Сибирского металлургического завода (ЗСМЗ) при прокатке балки №16 (ГОСТ 8239-72). Для этого в непрерывной чистовой группе стана были установлены клети с соответствугацими калибрами: 1-ая и 2-ая клети - универсальный балочн лй калибр (по фиг.2 и 3) 3-я клеть - горизонтальный вспомогательный калибр (по фиг. 4); 4-я клеть - универсальный балочный калибр (по фиг.5У 5-я клеть - горизонтальный вспомогательный калибр по фиг. 6); б-я клеть - чистовой универсальный балочный калибр (по фиг. 7). В черновой группе стана был получен подкат двутавровой формы имею-. щий среднюю ширину по внутренним граням фланцев, равную соответствующей ширине чистового профилч Bf,B-2t 160-2-7,,4 мм, т.е. вся .деформация заготовки по ширине между внут.ренними гранями фланцев была дана в черновых горизонтальных калибрах. Прокатку полосы в универсальных клетях 1,2,4 (см. фиг. 2,3,5) вели при постоянной ширине между внутренними гранями фланцев ,,144,4 мм и при постоянном, вертикальном положении внутренних и наружных граней фланцев, В последней, чистовой универсальной балочной клети, уклон внутренних граней фланцев Составлял 12%, Во всех клетях стана прокатка проходила устойчиво, без задержек, с получением хорошего качества двутаврового профиля. В результате было . прокатано около 9 тыс. т годной балки 16 по ГОСТ 8239-72. При этом обеспечивалась взаимозаменяемость универсальных балочных клетей 1,2 и 4, вследствие чего число сменных универсальных клетей уменьсшлось. В процессе прокатки, например, предчистовую универсальную клеть 4 (см, фиг. 5) по мере износа валков заменяли новой (сменной) клетью, а эту замененную клеть использовали в свою очередь как сменную для универсальных клетей 1 и 2 (см. Фиг, 2 и 3) , Предлагаемый способ позволит получить экономический эффект около

200 тыс. руб. за счет сокращения затрат на сборку сменных клетей, уменьшения парка валков и проводковой арматуры, снижения износа горизонтальных валков и уменьшения простоев стана.

Формула изобретения

Способ прокатки двутавровых профи лей, включающий последовательную деформацию заготовки в горизонтальных черновых калибрах, а затем в универсальных балочных и горизонтальных вспомогательных калибрах, о т л и чающийся тем, что, с целью обеспечения взаимозаменяемости универсальных клетей и их валков и уменьшения тем самым парка валков и проводковой арматуры, а также облегfff

У/////////////

//////////97.

Sf

«

0ft.f

чения настройки вертикальных валков универсальных клетей и условий захвата металла этими валками, прокатку во всех универсальных балочных калибрах, кроме последнего, ведут при постоянной ширине профиля по внутренним граням фланцев, равной средней ширине готового профиля по внутренним граням фланцев, и при постоянном вертикальном положении внутренних и наружных граней фланцев, а требуемую ршрину профиля получают обжатием в горизонтальных черновых калибрах.

Источники инфоЕ 1ации, принятые во внимание при экспертизе

1.Росс Е. Бейнон. Калибровка валJKOB и расположение прокатных станов.

М., Металлургиздат, 1960, с. 174, рис 267.

2. Hutnik (6SSR) , 1976, т.26, 5, с. 178, рис. 9 (прототип).

Вг

/////У/7

V7ZZZZZZZZ/.

Z

L

Фи1.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной прокатки двутавровых профилей | 1979 |

|

SU966976A1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВЫХ ПРОФИЛЕЙ | 2014 |

|

RU2574632C1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВ | 2009 |

|

RU2403996C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| Способ непрерывной прокатки двутавровых профилей | 1979 |

|

SU953765A1 |

| Способ изготовления горячекатаного двутавра из фасонной заготовки | 2020 |

|

RU2758605C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| Способ прокатки двутавровыхбАлОК | 1979 |

|

SU816583A1 |

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

vyV/yy

//7///J

Фуг,

Фт.5

0&fS

ФУГ. 7

tt

Й.

%

вл f

/////// /77777.

.S

Авторы

Даты

1983-03-07—Публикация

1981-09-02—Подача