Область техники, к которой относится изобретение

Настоящее изобретение относится к области легированных сталей, в частности, обладающих высокой прочностью, вязкостью, коррозионной стойкостью и ковкостью, а также к технологиям обработки легированных сталей для формирования микроструктур, которые обеспечивают получение стали с определенными физическими и химическими свойствами.

Предшествующий уровень техники

Легированные стали высокой прочности и вязкости, микроструктуры которых представляют собой композиты из фаз мартенсита и аустенита, раскрыты в следующих патентах Соединенных Штатов и опубликованных заявках на международный патент, каждый из которых приведен здесь полностью в качестве ссылочного материала:

4,170,497 (Gareth Thomas and Bangaru V.N. Rao), issued October 9, 1979 on an application filed August 24, 1977;

4,170,499 (Gareth Thomas and Bangaru V.N. Rao), issued October 9, 1979 on an application filed September 14, 1978, as a continuation-in-part of the above application filed on August 24, 1977;

4,619,714 (Gareth Thomas, Jae-Hwan Ahn, and Nack-Joon Kim), issued October 28, 1986 on an application filed November 29, 1984, as a continuation-in-part of an application filed on August 6, 1984;

4,671,827 (Gareth Thomas, Nack J. Kim, and Ramamoorthy Ramesh), issued June 9, 1987 on an application filed on October 11, 1985;

6,273,968 B1 (Gareth Thomas), issued August 14, 2001 on an application filed on March 28, 2000;

6,709,534 B1 (Grzegorz J. Kusinski, David Pollack, and Gareth Thomas), issued March 23, 2004 on an application filed on December 14, 2001;

6,746,548 (Grzegorz J. Kusinski, David Pollack, and Gareth Thomas), issued June 8, 2004 on an application filed on December 14, 2001;

WO 2004/046400 A1 (MMFX Technologies Corporation; Grzegorz J. Kusinski and Gareth Thomas, inventors), published June 3, 2004.

Микроструктура играет ключевую роль при получении свойств определенной легированной стали, при этом прочность и вязкость стали зависят не только от выбора и количества легирующих элементов, но также от кристаллических фаз, присутствующих в компоновке ее микроструктуры. Сплавы, предназначенные для использования в определенной среде, требуют более высокой прочности и вязкости, в то время как другие требуют также ковкости. Часто оптимальная комбинация свойств включает в себя свойства, находящиеся в конфликте друг с другом, поскольку определенные легирующие элементы, микроструктурные свойства или оба этих фактора, которые способствуют одному свойству, могут ухудшать другое.

Сплавы, раскрытые в указанных выше документах, представляют собой сплавы углеродистой стали, которые имеют микроструктуру, состоящую из пластинок (вытянутых кристаллов) мартенсита, чередующихся с тонкими пленками аустенита. В некоторых случаях мартенсит распределяется с выделениями карбидов, формирующимися в результате самоотпуска. Компоновки, в которых пластинки мартенсита разделены тонкими пленками аустенита, называются "смещенными пластинками" или просто "пластинчатой структурой" и формируются в результате первоначального нагрева сплава в диапазоне образования фазы аустенита с последующим охлаждением сплава ниже температуры начала образования фазы мартенсита Ms, которая представляет собой температуру, при которой начинает формироваться фаза мартенсита. Такое конечное охлаждение переводит сплав в диапазон температур, в котором аустенит трансформируется в пластинчатую мартенситно-аустенитную структуру и сопровождается стандартной металлургической обработкой, такой как отливка, тепловая обработка, прокатка и ковка, для получения требуемой формы заготовки и для улучшения пластинчатой структуры, такой как компоновка с чередующимися пластинками и тонкими пленками. Такая пластинчатая структура является предпочтительной для сдвоенной структуры мартенсита, поскольку чередующаяся структура из пластинок и тонких пленок обладает большей вязкостью. В патентах также раскрыто, что избыточное количество углерода в зонах структуры мартенсита выделяется во время процесса охлаждения, формируя цементит (карбид железа, Fe3C). Это выделение известно как "самоотпуск". В патенте ′968 раскрыт самоотпуск, который можно исключить путем ограничения выбора легирующих элементов так, чтобы начальная температура Ms мартенсита составляла 350°С или больше. В некоторых сплавах карбиды, получаемые в результате самоотпуска, повышают вязкость стали, в то время как в других карбиды ограничивают вязкость.

Пластинчатая структура позволяет получить высокопрочную сталь, которая является одновременно вязкой и ковкой, - качества, которые требуются для сопротивления распространению трещин и обеспечения достаточной деформируемости, чтобы обеспечить возможность успешного производства инженерных компонентов из этой стали. Управление фазой мартенсита для получения пластинчатой структуры вместо сдвоенной структуры является одним из наиболее эффективных средств достижения необходимых уровней прочности и вязкости, в то время, как тонкие пленки задержанного аустенита способствуют ковкости и формуемости стали. Получение пластинчатой микроструктуры без сдвоенной структуры достигается путем тщательного выбора композиции сплава, что, в свою очередь, влияет на значение Ms, а также путем использования управляемых протоколов охлаждения.

Другой фактор, влияющий на прочность и вязкость стали, представляет собой наличие растворенных газов. Газообразный водород, в частности, известен как примесь, вызывающая хрупкость, а также приводящая к уменьшению ковкости и устойчивости к нагрузке. Растрескивание и хрупкое разрушение, как известно, происходят при напряжениях, меньших, чем предел текучести стали, в частности, в сталях, используемых для трубопроводов, и в конструкционных сталях. Водород проявляет тенденцию диффузии вдоль границ зерен стали и комбинирования с углеродом стали, в результате чего формируется газообразный метан. Этот газ собирается в малых полостях на границах зерен, где в результате накапливается давление, которое инициирует трещины. Один из способов удаления водорода из стали во время обработки представляет собой вакуумную дегазацию, которую обычно используют для стали в расплавленном состоянии под давлением в диапазоне от около 1 торр, до около 150 торр. В определенных вариантах применения, например для стали, производимой на минипрокатных станах, при выполнении операций, в которых используются электрические дуговые печи, и операций, в которых используются ковшовые металлургические станции, вакуумная дегазация расплавленной стали является неэкономичной и при этом не используется ограниченный вакуум или вообще не используется вакуум. В этих вариантах применения водород удаляют тепловой обработкой путем сушки. Типичные условия такой обработки представляют собой температуру 300-700°С и время нагрева несколько часов, например двенадцать часов. В результате растворенный водород удаляется, но, к сожалению, это также приводит к выделению карбидов. Поскольку выделение карбидов представляет собой результат выталкивания углерода из фаз, пересыщенных углеродом, такое выделение происходит на границе раздела между разными фазами или между зернами. Осадки в этих местах снижают ковкость стали и образуют места, где легко начинается коррозия.

Во многих случаях выделения карбидов очень трудно избежать, в частности формирование многофазной стали обязательно включает преобразования фаз в результате нагрева или охлаждения, и уровень насыщения углеродом в определенной фазе изменяется из одной фазы до следующей фазы. Таким образом, низкая ковкость и подверженность коррозии часто являются проблемами, которые трудно контролировать.

Сущность изобретения

Было определено, что прочные, ковкие, коррозионно-стойкие углеродистые стали и легированные стали с уменьшенным риском растрескивания из-за выделения карбидов можно изготавливать с использованием способа, который включает в себя формирование комбинации областей феррита и областей пластинок мартенсита-аустенита (областей, содержащих пластинки мартенсита, чередующиеся с тонкими пленками аустенита), с центрами образования кристаллов в пределах областей феррита, в которых происходит выделение карбидов. Участки зарождения кристаллов направляют выделение карбидов внутрь областей феррита и, таким образом, не способствуют выделению в фазе или на границах зерен. Процесс начинается с формирования, по существу, свободной от мартенсита аустенитной фазы или комбинации аустенита, свободного от мартенсита, и феррита как отдельных фаз. Этот процесс затем продолжается в виде охлаждения аустенитной фазы, в результате чего часть аустенита преобразуется в феррит, и в результате обеспечивается возможность выделения карбидов в объеме вновь сформированного феррита. Такая вновь формируемая фаза феррита, которая содержит малые осадки карбидов в других местах кроме границ фаз, называется "нижним бейнитом". Полученные в результате комбинированные фазы (аустенит, нижний бейнит и в некоторых случаях феррит) затем охлаждают до температуры ниже температуры начала мартенсита для преобразования фазы аустенита в пластинчатую структуру мартенсита и аустенита. Конечный результат, таким образом, получают в виде микроструктуры, которая содержит комбинацию пластинчатой структуры мартенсита и нижнего бейнита или комбинацию пластинчатой структуры мартенсита, нижнего бейнита и феррита (не содержащего карбид) и может быть получена либо путем непрерывного охлаждения или путем охлаждения в комбинации с тепловой обработкой. Выделения карбидов, образуемые во время формирования нижнего бейнита, защищают микроструктуру от нежелательных выделений карбидов на границе фаз и на границе зерен во время последующего охлаждения или при какой-либо последующей тепловой обработке. Это изобретение относится как способу, так и к многофазным сплавам, получаемым посредством этого способа. Аналогичный эффект можно получить в результате формирования нитридов, карбонитридов и других выделений, которые формируются в объеме области феррита, где они используются как места зарождения кристаллов, которые исключают выделение больших количеств этих элементов в фазе и на границах зерен.

Эти и другие свойства, цели, преимущества и варианты выполнения изобретения будут более понятны из следующего описания.

Краткое описание чертежей

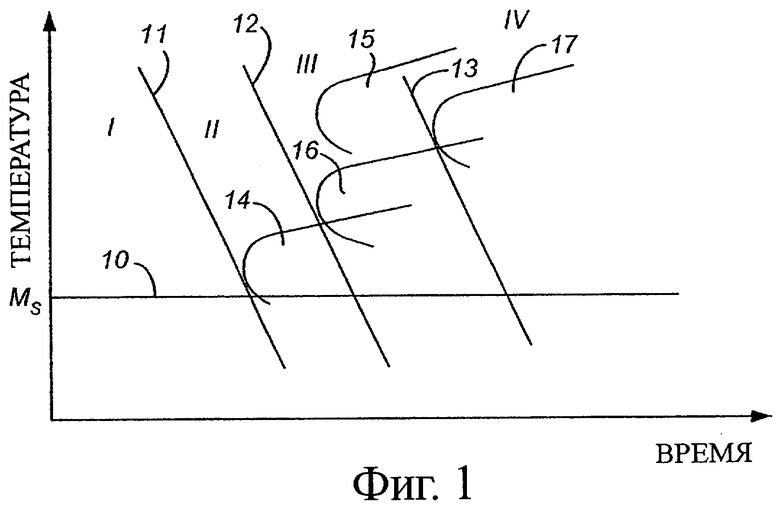

На фиг.1 схематично показан график кинетического преобразования температуры-времени для легированной стали в пределах объема настоящего изобретения.

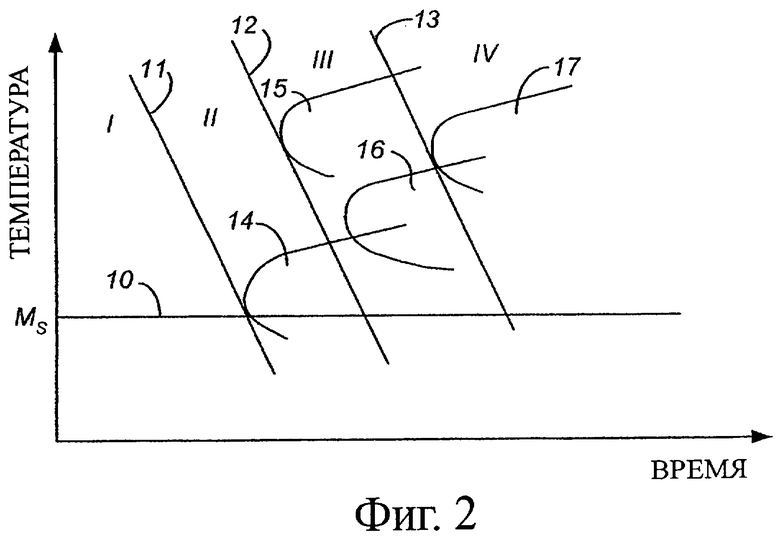

На фиг.2 схематично показан график кинетического преобразования температуры-времени для второй легированной стали, отличающейся от представленной на фиг.1, но также находящейся в пределах объема настоящего изобретения.

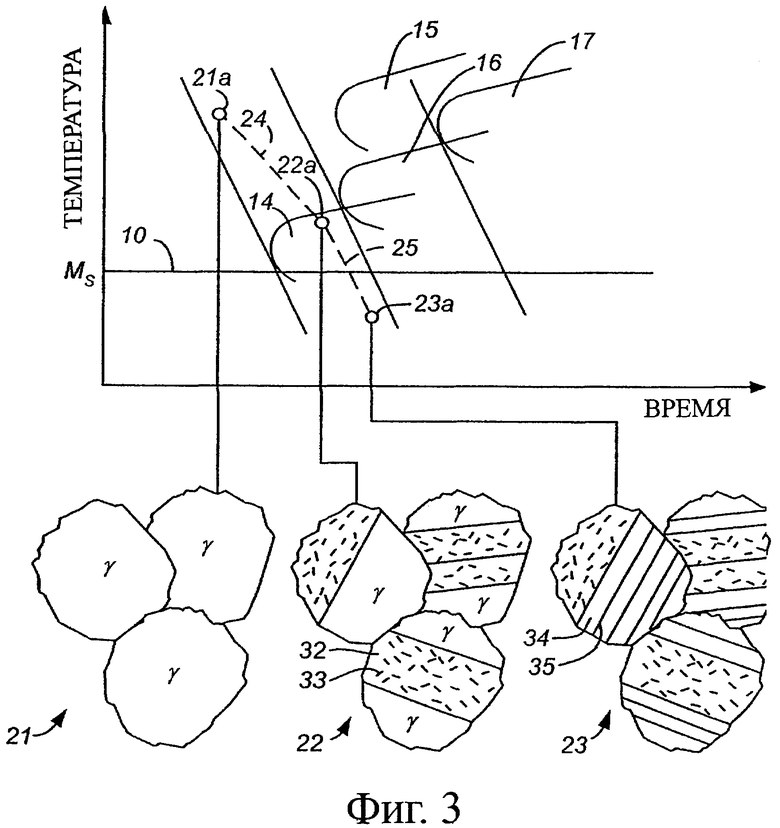

На фиг.3 представлен протокол охлаждения в пределах объема изобретения и в результате этапы получения микроструктуры для сплава по фиг.1.

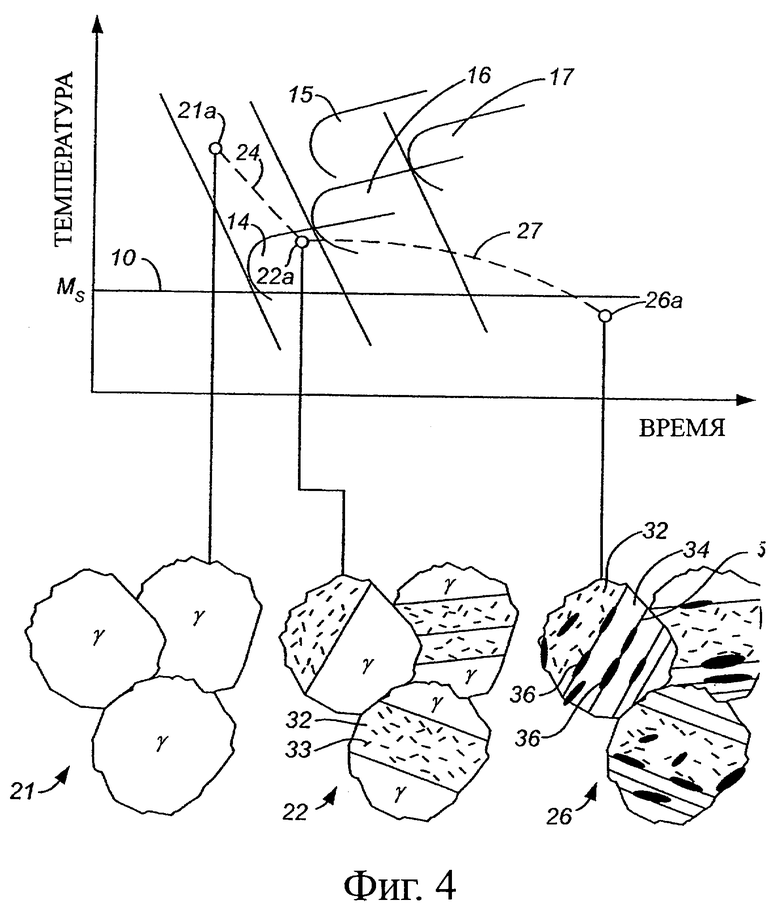

На фиг.4 показано представление другого протокола охлаждения, соответствующего этапам микроструктуры для сплава по фиг.1, который находится за пределами объема изобретения.

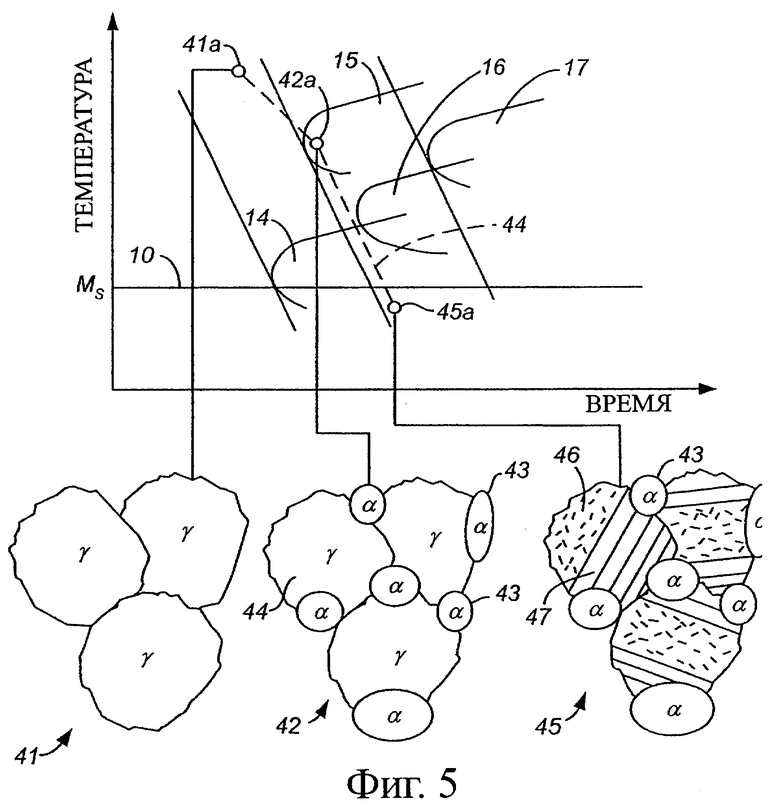

На фиг.5 показано представление протокола охлаждения в пределах объема изобретения и этапы получаемой в результате микроструктуры для сплава по фиг.2.

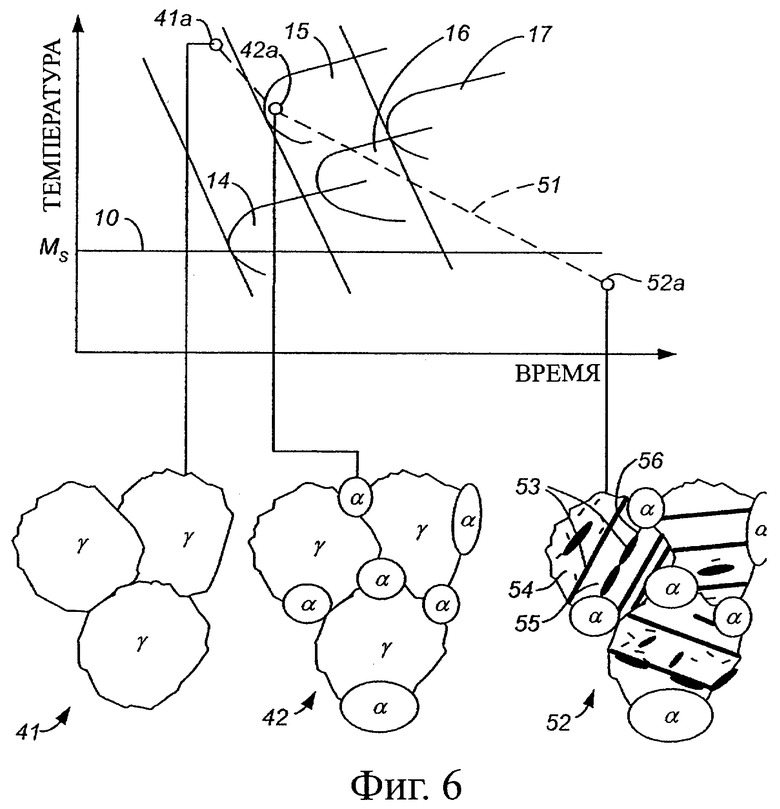

На фиг.6 также представлен сплав по фиг.2, но с протоколом охлаждения и соответствующими этапами микроструктуры, которые находятся за пределами объема настоящего изобретения.

Подробное описание изобретения

Термин "выделения карбидов" относится к кластерам или фазам соединений углерода, в основном Fe3C (цементит) и MxCy, в общем (где "М" представляет металлический элемент и значения "х" и "у" зависят от металлического элемента), которые представляют собой отдельные фазы, не зависимые от кристаллических решеток аустенита, мартенсита и фаз феррита. Когда выделения карбидов присутствуют в объеме ферритной фазы, эти выделения окружены ферритом, но не являются частью решетки феррита. Выражения, указывающие, что, "по существу, отсутствуют выделения карбидов" на границах фаз или на других границах, означает, что, если какие-либо выделения карбидов присутствуют вообще на этих границах, количество таких выделений настолько мало, что они, по существу, не влияют на подверженность такого сплава коррозии или незначительно влияют на ковкость сплава. Термин "не содержащий карбиды" используется здесь для обозначения отсутствия карбидных выделений, но он совсем не означает отсутствие атомов углерода.

Кристаллические фазы, которые состоят из феррита с малым количеством карбидных выделений, диспергированных в объеме феррита, но не на границах фаз, также называются здесь "нижним бейнитом". Выделения карбидов в этих фазах нижнего бейнита, предпочтительно, имеют такой размер, что наибольший размер типичного выделения составляет около 150 нм или меньше и наиболее предпочтительно от около 50 нм до около 150 нм. Термин "наибольший размер" обозначает наибольший линейный размер выделения. Для выделений, которые имеют, например, околосферическую форму, наибольший размер представляет собой диаметр, в то время как для выделений, которые имеют прямоугольную или удлиненную форму, наибольший размер представляет собой длину наибольшей стороны или, в зависимости от формы, диагонали. Нижний бейнит следует отличать от "верхнего бейнита", который обозначает феррит с карбидными выделениями, которые обычно имеют больший размер, чем у нижнего бейнита, и которые расположены на границах зерен и на границах фаз, а не в (или в дополнение к) выделениях, находящихся в объеме феррита. Термин "границы фаз", используемый здесь, обозначает границы раздела между областями разных фаз и включает в себя границы раздела между пластинками мартенсита и тонкими пленками аустенита, а также границы раздела между областями мартенсит-аустенита и областями феррита или между областями мартенсит-аустенита и областями нижнего бейнита. Верхний бейнит формируется при более низких скоростях охлаждения, чем скорость охлаждения, при которой формируется нижний бейнит, и при более высоких температурах. Изобретение направлено на создание микроструктуры, которая не содержит верхний бейнит.

Составы сплава, используемые в практике настоящего изобретения, представляют собой сплав, имеющий начальную температуру Ms мартенсита, составляющую около 330°С или выше и, предпочтительно, 350°С или выше. Хотя легирующие элементы обычно влияют на температуру Ms, легирующие элементы, которые имеют наибольшее влияние на температуру Ms, представляют собой углерод, и ограничение температуры Ms до требуемого диапазона обычно обеспечивается путем ограничения содержания углерода в сплаве максимум до уровня 0,35%. В предпочтительных вариантах выполнения изобретения содержание углерода находится в пределах диапазона от около 0,03% до около 0,35%, и в более предпочтительных вариантах выполнения этот диапазон составляет от около 0,05% до около 0,33%, все проценты по массе.

Как указано выше, настоящее изобретение можно применять как для углеродистых сталей, так и легированных сталей. Термин "углеродистые стали", используемый в данной области техники, обычно обозначает стали, суммарное количество легирующих элементов в которых не превышает 2%, в то время как термин "легированные стали" обычно относится к сталям с более высоким содержанием легирующих элементов. В предпочтительных составах сплавов в соответствии с настоящим изобретением хром включен в состав, по меньшей мере, в количестве 1,0% и, предпочтительно, от около 1,0% до около 11,0%. Марганец также может присутствовать в некоторых сплавах в рамках настоящего изобретения, и когда присутствует марганец, его содержание составляет максимум около 2,5%. Другой легирующий элемент, который также может присутствовать в некоторых сплавах в пределах объема настоящего изобретения, представляет собой кремний, который, когда он присутствует, предпочтительно, составляет от около 0,1% до около 3%. Примеры других легирующих элементов, включенных в различные варианты выполнения изобретения, представляют собой никель, кобальт, алюминий и азот, по отдельности или в комбинации. Микролегирующие элементы, такие как молибден, ниобий, титан и ванадий, также могут присутствовать. Все проценты в этом абзаце являются процентами по массе.

Как промежуточная микроструктура, так и конечная микроструктура сплава в соответствии с данным изобретением состоят минимум из двух пространственно и кристаллографически различных областей. В определенных вариантах выполнения эти две области в промежуточной структуре представляют собой нижний бейнит (феррит с малыми выделениями карбидов, распределенными в объеме феррита) и аустенит, и в конечной структуре эти две области представляют собой область нижнего бейнита и область пластинчатого мартенсит-аустенита. В некоторых других вариантах выполнения вначале формируют первичную структуру перед формированием бейнита, причем первичная структура содержит зерна феррита (которые не содержат карбид) и зерна аустенита (которые не содержат ни мартенсит, ни карбид). Такую первичную структуру затем охлаждают вначале для получения независимой структуры (содержит феррит, нижний бейнит и аустенит) и затем конечной структуры. В конечной структуре, не содержащей карбид, удерживаются зерна феррита и области нижнего бейнита, в то время как остальные, не содержащие мартенсит и не содержащие карбид зерна аустенита преобразуют в структуру задержанного мартенсит-аустенита (чередующиеся пластинки и тонкие пленки) и зерен нижнего бейнита.

В каждой из этих структур зерна, области и разные фазы формируют непрерывную массу. Размер отдельных зерен не критичен и может изменяться в широких пределах. Для получения наилучших результатов размер зерен обычно должен иметь диаметр (или другие характеристики линейного размера) в диапазоне от около 2 микрон до около 100 микрон или, предпочтительно, в пределах диапазона от около 5 микрон до около 30 микрон. В конечной структуре, в которой зерна аустенита преобразованы в пластинчатую структуру мартенсит-аустенита, пластинки мартенсита обычно имеют размеры от около 0,01 микрона до около 0,3 микрона в ширину, предпочтительно, от около 0,05 микрона до около 0,2 микрона, и тонкие аустенитные пленки, которые разделяют пластинки мартенсита, обычно меньше по ширине, чем пластинки мартенсита. Зерна нижнего бейнита также могут изменяться в широких пределах в содержании относительно фазы аустенита или мартенсит-аустенита, и относительные количества не критичны для настоящего изобретения. Однако в большинстве случаев лучшие результаты будут получены, когда зерна аустенита или мартенсит-аустенита составят от около 5% до около 95% микроструктуры, предпочтительно, от около 15% до около 60% и, наиболее предпочтительно, от около 20% до около 40%. Проценты в этих абзацах приведены скорее по объему, чем по массе.

Хотя настоящее изобретение распространяется на сплавы, имеющие описанную выше микроструктуру, независимо от конкретных этапов металлургической обработки, используемых для получения этой микроструктуры, некоторые операции обработки являются предпочтительными. Для получения определенных микроструктур операции начинаются путем комбинирования соответствующих компонентов, необходимых для формирования сплава требуемого состава с последующей гомогенизацией ("выдержкой") состава в течение достаточного времени и при достаточной температуре для получения однородной, по существу, не содержащей мартенсит аустенитной структуры, все элементы и компоненты которой находятся в твердом растворе. Температура может быть одной из указанных выше температур рекристаллизации аустенита, которая может изменяться в зависимости от состава сплава. Обычно, однако, специалист в данной области техники может легко выбрать соответствующую температуру. В большинстве случаев наилучшие результаты будут достигнуты в результате выдержки при температуре в пределах диапазона от 850°С до 1200°С и, предпочтительно, от 900°С до 1100°С. Прокатка, ковка или обработка обоих видов, в случае необходимости, выполняется для сплава при такой температуре.

После формирования фазы аустенита состав сплава охлаждают до температуры промежуточной области, которая все еще выше температуры начала образования мартенсита, при скорости, которая обеспечивает преобразование части аустенита в нижний бейнит, и при этом остальная часть остается в виде аустенита. Относительные количества каждой из двух фаз изменяются как при изменении температуры, до которой охлаждается состав, так и от уровня легирующих элементов. Как указано выше, относительные количества двух фаз не критичны для изобретения и могут изменяться в определенных предпочтительных пределах.

Трансформацией аустенита в нижний бейнит перед охлаждением в области мартенсита управляют посредством скорости охлаждения, то есть температуры, до которой охлажден аустенит, при увеличении длительности времени снижения до этой температуры и длительности времени, в течение которого состав остается на любой заданной температуре на траектории охлаждения на графике зависимости температуры от времени. Длительность времени, в течение которого сплав выдерживают при относительно высоких температурах, увеличивают, при этом проявляется тенденция формирования областей феррита, вначале не содержащих карбиды и затем с высокими уровнями карбидов, в результате чего получаются содержащие карбиды фазы феррита, которые называются перлитом и верхним бейнитом, с карбидами на границах раздела фаз. Как перлит, так и верхний бейнит, предпочтительно, требуется исключить, и, таким образом, преобразование части аустенита достигается путем достаточно быстрого охлаждения так, что аустенит формируется в виде простого феррита или в виде нижнего бейнита (феррит с малыми частицами карбидов, диспергированными в объеме феррита). Последующее охлаждение после любого из таких преобразований затем выполняют с достаточно высокой скоростью с тем, чтобы снова избежать формирования перлита и верхнего бейнита.

В некоторых вариантах выполнения настоящего изобретения, как указано выше, конечная структура сплава включает в себя зерна простого феррита в добавление к нижнему бейниту и областям пластинчатой структуры мартенсит-аустенита. Ранний этап при формировании этой конечной структуры представляет собой этап, в котором фаза аустенита существует одновременно с фазой простого феррита. Этот этап может быть обеспечен путем одного из двух способов - либо путем выдержки для получения полной аустенизации, после чего следует охлаждение для преобразования некоторого количества аустенита в простой феррит, или путем формирования комбинации аустенит-феррита непосредственно за счет управляемого нагрева компонентов сплава. В любом случае такой предварительный этап после того, как он будет сформирован, затем охлаждают для преобразования части аустенита в нижний бейнит без существенного его изменения в области простого феррита. После этого следует дополнительное охлаждение с достаточно высокой скоростью, просто чтобы преобразовать аустенит в пластинчатую структуру, при, по существу, отсутствии дальнейшего преобразования в области простого феррита или нижнего бейнита. Это достигается путем прохода через область температуры, где часть аустенита преобразуется в нижний бейнит, и затем в область, где оставшийся аустенит преобразуется в пластинчатую структуру. Когда следуют протоколам, которые не включают первоначальное формирование областей простого (не содержащего карбид) феррита, в результате получают конечную микроструктуру, которая включает в себя области нижнего бейнита и области пластинчатой структуры мартенсит-аустенита без областей простого феррита и без выделений карбидов на границах между различными областями. Когда следуют протоколам, которые не включают в себя первичное формирование областей простого феррита, в результате получают конечную микроструктуру, которая включает в себя области простого феррита, области нижнего бейнита и области пластинчатой структуры мартенсит-аустенита снова без выделений карбидов на границах между различными областями.

Термин "непрерывный" используется здесь для описания областей, которые имеют общую границу. Во многих случаях общая граница является плоской или, по меньшей мере, имеет удлиненный, относительно плоский контур. Этапы прокатки и ковки, указанные в предыдущих абзацах, приводят к формированию границ, которые являются плоскими или, по меньшей мере, удлиненными и относительно плоскими. "Непрерывные" области в этих случаях, таким образом, являются удлиненными и, по существу, плоскими.

Соответствующую скорость охлаждения, требуемую для формирования фазы феррита, содержащей выделения карбидов, и для исключения формирования перлита и верхнего бейнита (феррита с относительно большими выделениями карбидов на границах фаз), получают из диаграммы кинетического преобразования температуры-времени для каждого сплава. По вертикальной оси диаграммы представлена температура, и по горизонтальной оси обозначено время, и кривые на схеме обозначают области, где каждая фаза существует либо сама по себе, либо в комбинации с одной или более другими фазами. Эти диаграммы хорошо известны в данной области техники и доступны в опубликованной литературе. Типичная такая схема представлена в указанном выше патенте США № 6273968 В1, автор Thomas. Две другие диаграммы показаны на фиг.1 и 2.

На фиг.1 и 2 показаны диаграммы кинетического преобразования температура-время для сплавов, которые выбраны для иллюстрации изобретения. Области температуры и времени, в которых формируются разные фазы, обозначены на этих схемах изогнутыми линиями, которые представляют собой границы областей, обозначающих места, в которых начинает формироваться каждая из фаз. На обоих чертежах температура Ms начала образования мартенсита обозначена горизонтальной линией 10, и охлаждение от области выше этой линии до области ниже этой линии приводит к преобразованию аустенита в мартенсит. Область, которая расположена за пределами (на выпуклых сторонах) всех кривых и выше линии Ms на обеих диаграммах, представляет фазу полного аустенита. Местоположения граничных линий для каждой из фаз, показанных на диаграммах, будут изменяться в зависимости от состава сплава. В некоторых случаях небольшая вариация одиночного элемента приводит к сдвигу одной из областей на существенное расстояние влево, или вправо, или вверх, или вниз. Определенные вариации могут привести к полному исчезновению одной или более областей. Таким образом, например, 2% содержания хрома или вариация аналогичного содержания марганца может привести к различию, аналогичному представленному на этих двух чертежах. Для удобства каждая диаграмма разделена на четыре области I, II, III, IV, отделенные наклонными линиями 11, 12, 13. Области фаз, ограниченные кривыми, представляют собой: область 14 нижнего бейнита, область 15 простого (не содержащего карбид) феррита, область 16 верхнего бейнита и область 17 перлита.

В сплавах, показанных на фиг.1 и 2, если исходное состояние обработки представляет собой полную аустенизацию и затем выдерживается путь (маршрут) охлаждения для полной аустенизации в пределах области диаграммы, обозначенной римской цифрой I, протокол охлаждения приводит к получению исключительно пластинчатой мартенситно-аустенитной структуры (пластинки мартенсита, чередующиеся с тонкими пленками аустенита). В обоих случаях также, если протокол охлаждения поддерживается в области, обозначенной римской цифрой II, то есть между первой наклонной линией 11 и второй наклонной линией 12, сплав пройдет через область 14 нижнего бейнита, в которой часть фазы аустенита преобразуется в фазу нижнего бейнита (то есть фазу феррита, содержащую малые частицы карбидов, распределенные по объему феррита), одновременно с остаточным аустенитом. По мере того как охлаждение продолжается ниже уровня Ms, такая фаза нижнего бейнита остается, в то время как оставшийся аустенит преобразуется в пластинчатую мартенситно-аустенитную структуру. В результате получают микроструктуру из четырех фаз в соответствии с настоящим изобретением.

Если охлаждение от исходного состояния полного аустенита выполняется для каждого сплава с более медленной скоростью, маршрут охлаждения войдет в область, обозначенную римской цифрой III. В сплаве по фиг.1 при использовании достаточно малой скорости охлаждения маршрут охлаждения входит в область 15 простого феррита, в которой некоторая часть аустенита преобразуется в зерна простого (не содержащего карбид) феррита, который существует одновременно с остальным аустенитом. Благодаря расположениям этих различных областей на фиг.1 после формирования зерен простого феррита путем охлаждения через область 15 простого феррита сплав после последующего охлаждения проходит через область 16 верхнего бейнита, в которой крупные выделения карбидов формируют границы между фазами. В таком конкретном сплаве это может быть исключено при использовании достаточно большой скорости охлаждения для одновременного исключения области 15 простого феррита и области 16 верхнего бейнита. При окончательном охлаждении ниже уровня Ms остальной аустенит преобразуется в пластинчатую мартенситно-аустенитную структуру.

В сплаве по фиг.2 местоположения области 15 фазы простого феррита и области 16 фазы нижнего бейнита сдвинуты относительно друг друга. В этом сплаве в отличие от сплава по фиг.1 "закругленный участок" или самый левый выступ области 15 простого феррита находится слева от "закругленного участка" области 16 верхнего бейнита, и, таким образом, путь охлаждения может быть разработан так, что будет обеспечено формирование зерен простого феррита без одновременного формирования верхнего бейнита после дальнейшего охлаждения до температуры ниже температуры начала формирования мартенсита. В сплавах, показанных на обоих чертежах, перлит будет формироваться в том случае, если сплавы будут достаточно долго выдерживаться до промежуточной температуры, что обеспечивает проход пути охлаждения через область 17 перлита. Чем дальше кривая охлаждения будет расположена от области 17 перлита и области 16 верхнего бейнита, тем меньше вероятность того, что выделения карбидов сформируют другие области, чем области в объеме фаз феррита, то есть другие области, чем области, возникающие в области 14 диаграммы. Кроме того, следует подчеркнуть, что места расположения кривых на этих диаграммах являются только иллюстрацией. Места расположения могут дополнительно изменяться при дополнительных вариациях состава сплава. В любом случае могут быть сформированы микроструктуры с областями простого феррита и областями нижнего бейнита, но области без содержания верхнего бейнита могут быть сформированы, только если область 15 простого феррита может быть достигнута раньше по времени, чем область 16 верхнего бейнита. Это справедливо для сплава, показанного на фиг.2, но не для сплава, показанного на фиг.1.

Индивидуальные протоколы охлаждения представлены на следующих фигурах. На фиг.3 и 4 представлены протоколы, выполняемые для сплава по фиг.1, в то время как на фиг.5 и 6 представлены протоколы, выполняемые для сплава по фиг.2. В любом случае диаграмма преобразования сплава температура-время воспроизводится в верхней части каждого чертежа и микроструктуры в разных точках вдоль пути охлаждения показаны на нижнем участке,

На фиг.3 (которая относится к сплаву, показанному на фиг.1) представлен протокол охлаждения, выполняемый за два этапа, начиная с этапа 21 полного аустенита (γ), представленного координатами в точке 21а на диаграмме, который продолжается до промежуточного этапа 22, представленного координатами в точке 22а на диаграмме, и, наконец, до конечного этапа 23, представленного координатами в точке 23а на диаграмме. Скорость охлаждения от этапа 21 полного аустенита до промежуточного этапа 22 обозначена пунктирной линией 24, и скорость охлаждения от промежуточного этапа 22 до конечного этапа 23 обозначена пунктирной линией 25. Промежуточный этап 22 состоит из гамма (γ)-аустенита 31, смежного с областями нижнего бейнита (феррита 32 с выделениями 33 карбидов в объеме феррита). На конечном этапе 23 области аустенита будут преобразованы в пластинчатую мартенситно-аустенитную структуру, содержащую пластинки 34 мартенсита, чередующиеся с тонкими пленками оставшегося аустенита 35.

Протокол охлаждения, показанный на фиг.4, отличается от представленного на фиг.3 и находится за пределами объема настоящего изобретения. Различие между этими протоколами состоит в том, что конечный этап 26 протокола по фиг.4 и его соответствующая точка 26а на диаграмме достигаются путем прохода по маршруту, обозначенному пунктирной линией 27, которая проходит через область 16 верхнего бейнита. Как отмечено выше, верхний бейнит содержит выделения 36 карбидов по границам зерен и по границам фаз. Эти выделения между фазами способствуют коррозии и ухудшают свойство ковкости сплава.

На фиг.5 и 6 аналогично представлены два разных протокола охлаждения, которые применяются для сплава по фиг.2. Протокол охлаждения по фиг.5 начинается в области полного аустенита и остается в этой области до тех пор, пока не будет достигнута точка 41а на диаграмме, где микроструктура остается полным аустенитом 41. Учитывая относительное местоположение области 15 простого феррита и области 16 верхнего бейнита, маршрут охлаждения можно выбрать таким, что он будет проходить через область 15 простого феррита в более ранний момент времени, чем сплав по фиг.1, и также в более ранний момент времени, чем самая ранняя точка области 16, в которой формируется верхний бейнит. В точке 42а на диаграмме некоторое количество аустенита может быть преобразовано в простой феррит, в результате чего получается промежуточная микроструктура 42, которая одновременно содержит зерна 44 гамма (γ)-аустенита и зерна простого альфа (α)-феррита. При относительных положениях областей фаз на диаграмме преобразования температура-время для этого сплава охлаждение от промежуточного этапа до температуры ниже температуры 10 начала образования мартенсита можно выполнить с достаточно большой скоростью для исключения прохода через область 16 верхнего бейнита. При таком охлаждении следуют по маршруту, обозначенному пунктирной линией 44, который вначале проходит через область 14 нижнего бейнита для обеспечения преобразования части аустенита в нижний бейнит и затем пересекает линию температуры начала формирования мартенсита для формирования пластинчатой мартенситно-аустенитной структуры 47. В течение такого преобразования области 43 феррита, не содержащего карбид, остаются без изменения, но конечная структура 45 содержит области 43 простого феррита в дополнение к пластинчатым мартенситно-аустенитным областям 47 и областям 46 нижнего бейнита. В конечном итоге сталь, полученная в соответствии с протоколом охлаждения по фиг.5, имеет микроструктуру, содержащую зерна диаметром 10 мкм или меньше, при этом каждое зерно содержит смежные мартенситно-аустенитную и содержащую выделения карбидов ферритную области.

Протокол охлаждения по фиг.6 отличается от протокола, показанного на фиг.5, и находится за пределами объема настоящего изобретения. Разница состоит в том, что протокол охлаждения, показанный на фиг.6, следует преобразованию в промежуточный этап 42 по пути 51, который проходит через область 16 верхнего бейнита перед переходом температуры 10 начала образования мартенсита для формирования конечной микроструктуры 52, 52а. В области 16 верхнего бейнита выделения карбидов 53 формируют границы фаз. В конечном итоге, также как и микроструктуры на фиг.4, эти выделения между фазами являются нежелательными, поскольку вызывают коррозию и ухудшают свойства ковкости сплава.

Ниже приведены примеры, предназначенные только для иллюстрации.

ПРИМЕР 1

Для легированной стали, содержащей 9% хрома, 1% марганца и 0,08% углерода, при охлаждении расплава от фазы аустенита со скоростью, превышающей около 5°С/сек, получали пластинчатую мартенситно-аустенитную микроструктуру, которая не содержит карбидных выделений. Если используется более медленная скорость охлаждения, а именно в пределах диапазона от около 1°С/сек до около 0,15°С/сек, полученная в результате сталь будет иметь микроструктуру, содержащую области пластинчатого мартенсита, чередующиеся с пленками аустенита, а также области нижнего бейнита (зерна феррита с малыми карбидными выделениями внутри феррита), но карбид не осаждается на границах раздела между фазами, и поэтому такой сплав будет в пределах объема настоящего изобретения. Если скорость охлаждения дополнительно уменьшить до уровня ниже чем около 0,1°С/сек, полученная в результате микроструктура будет содержать мелкий перлит (троостит) с выделившимися фазами карбидов на границе фаз. Малые количества этих выделений могут быть терпимыми, но в предпочтительном варианте выполнения настоящего изобретения их присутствие должно быть минимальным.

Сплавы, микроструктура которых разработана в соответствии с этим примером, без входа в область верхнего бейнита или перлита, обычно имеют следующие механические свойства: предел текучести 90-120 тысяч фунтов на квадратный дюйм; предел прочности при растяжении 150-180 тысяч фунтов на квадратный дюйм; относительное удлинение 7-20%.

ПРИМЕР 2

Для легированной стали, содержащей 4% хрома, 0,5% марганца и 0,08% углерода, при охлаждении расплава от фазы аустенита со скоростью быстрее, чем около 100°С/сек, приводит к образованию пластинчатой мартенситно-аустенитной микроструктуры, которая не содержит карбидных фаз. Если используется более медленная скорость охлаждения, а именно скорость меньше чем 100°С/сек, но больше чем 5°С/сек, полученная в результате сталь будет иметь микроструктуру, содержащую области пластин мартенсита, чередующиеся с тонкими пленками аустенита, а также области нижнего бейнита (зерна феррита с малыми карбидными обложениями внутри феррита), но не будет содержать выделений карбидов на границах раздела фаз, и поэтому будет находиться в пределах объема настоящего изобретения. Если скорость охлаждения дополнительно уменьшить до диапазона от 5°С/сек до 0,2°С/сек, полученная в результате микроструктура стали будет содержать верхний бейнит с выделениями карбидов на границе фаз и, таким образом, выйдет за пределы объема настоящего изобретения. Это можно исключить, используя медленную скорость охлаждения, после которой следует быстрая скорость охлаждения. Мелкий перлит (троостит) будет формироваться при скорости охлаждения ниже 0,33°С/сек. Здесь также малые количества мелкого перлита могут быть терпимыми, но, предпочтительно, на практике настоящего изобретения по большей части присутствуют только минимальные количества перлита.

Аналогичные результаты могут быть получены при использовании других составов легированной стали. Например, сплав, содержащий 4% хрома, 0,6% марганца и 0,25% углерода и приготовленный, как указано выше, при исключении формирования верхнего бейнита, будет иметь предел текучести 190-220 тысяч фунтов на квадратный дюйм, предел прочности при растяжении 250-300 тысяч фунтов на квадратный дюйм и относительное удлинение 7-20%.

Приведенное выше прежде всего предназначено для иллюстрации. Дополнительные модификации и изменения различных параметров состава сплава и процедуры условий обработки могут быть выполнены так, чтобы все еще воплощались основные новые концепции настоящего изобретения. Они могут быть очевидны для специалистов в данной области техники и будут включены в объем настоящего изобретения. В приложенной здесь формуле изобретения термин "содержащий" используется в неограничительном смысле и означает "включающий" и не означает, что дополнительные элементы обязательно должны быть исключены.

Изобретение относится к области металлургии, а именно к получению многофазных сталей, обладающих требуемым комплексом физико-химических свойств. Нагревают сплав, содержащий железо и в качестве легирующих элементов от около 0,03 мас.% до около 0,35 мас.% углерода, от около 1,0 мас.% до около 11,0 мас.% хрома, до около 2,5 мас.% марганца и имеющий начальную температуру образования мартенсита от около 330°С, до температуры, достаточной для формирования исходной микроструктуры, содержащей аустенитную фазу, по существу, не содержащую мартенсит. Охлаждают исходную микроструктуру со скоростью, обеспечивающей ее преобразование в промежуточную микроструктуру, содержащую смежные аустенитную и ферритную фазы и карбидные выделения, распределенные в объеме ферритной фазы и, по существу, отсутствующие на границах фаз. Охлаждают промежуточную микроструктуру со скоростью, обеспечивающей ее преобразование в конечную микроструктуру, содержащую мартенситно-аустенитные области, состоящие из пластинок мартенсита, чередующихся с тонкими пленками аустенита, области феррита, смежные с мартенситно-аустенитными областями, и карбидные выделения, распределенные в областях феррита и, по существу, отсутствующие на границах раздела между пластинками мартенсита и тонкими пленками аустенита или на границах раздела между областями феррита и мартенситно-аустенитными областями. Сталь обладает высокой прочностью, вязкостью, коррозионной стойкостью и ковкостью. 2 н. и 14 з.п. ф-лы, 6 ил.

1. Способ изготовления высокопрочной, ковкой, коррозионно-стойкой стали, включающий нагревание состава сплава, содержащего железо и в качестве легирующих элементов от около 0,03 мас.% до около 0,35 мас.% углерода, от около 1,0 мас.% до около 11,0 мас.% хрома, до около 2,5 мас.% марганца, и имеющего начальную температуру образования мартенсита от около 330°С до температуры, достаточной для формирования исходной микроструктуры, содержащей аустенитную фазу, по существу, несодержащую мартенсит, охлаждение исходной микроструктуры со скоростью, обеспечивающей ее преобразование в промежуточную микроструктуру, содержащую смежные аустенитную и ферритную фазы и выделения карбидов, распределенные в объеме ферритной фазы и, по существу, отсутствующие на границах фаз, и охлаждение промежуточной микроструктуры со скоростью, обеспечивающей ее преобразование в конечную микроструктуру, содержащую мартенситно-аустенитные области, состоящие из пластинок мартенсита, чередующихся с тонкими пленками аустенита, области феррита, смежные с мартенситно-аустенитными областями, и выделения карбидов, распределенные в областях феррита и, по существу, отсутствующие на границах раздела между пластинками мартенсита и тонкими пленками аустенита, или на границах раздела между областями феррита и мартенситно-аустенитными областями.

2. Способ по п.1, в котором выделения карбидов имеют наибольший размер около 150 нм или меньше.

3. Способ по п.1, в котором выделения карбидов имеют наибольший размер от около 50 нм до около 150 нм.

4. Способ по п.1, в котором формируют исходную, промежуточную и конечную микроструктуры, дополнительно содержащие ферритную фазу, по существу, не содержащую выделений карбидов.

5. Способ по п.1, в котором формируют исходную микроструктуру, содержащую аустенитную фазу.

6. Способ по п.1, в котором состав сплава имеет начальную температуру образования мартенсита от около 350°С.

7. Способ по п.1, в котором исходная микроструктура не содержит выделений карбидов.

8. Способ по п.1, в котором нагревают состав сплава, дополнительно содержащий в качестве легирующего элемента от около 0,1 мас.% до около 3 мас.% кремния.

9. Высокопрочная, ковкая, коррозионно-стойкая сталь, содержащая железо и в качестве легирующих элементов от около 0,03 мас.% до около 0,35 мас.% углерода, от около 1,0 мас.% до около 11,0 мас.% хрома, до около 2,5 мас.% марганца, и имеющая микроструктуру, содержащую мартенситно-аустенитные области, состоящие из пластинок мартенсита, чередующихся с тонкими пленками аустенита, области феррита, смежные с мартенситно-аустенитными областями, и выделения карбидов, распределенные в областях феррита и, по существу, отсутствующие на границах раздела между пластинками мартенсита и тонкими пленками аустенита или на границах раздела между областями феррита и мартенситно-аустенитными областями.

10. Сталь по п.9, которая имеет микроструктуру, дополнительно содержащую области феррита, по существу, не содержащие выделений карбидов.

11. Сталь по п.9, в которой мартенситно-аустенитные области, по существу, не содержат выделений карбидов.

12. Сталь по п.9, в которой микроструктура состоит из мартенситно-аустенитных областей, состоящих из пластинок мартенсита, чередующихся с тонкими пленками аустенита, областей феррита, смежных с мартенситно-аустенитными областями, и выделений карбидов, распределенных в областях феррита и, по существу, отсутствующих на границе раздела между пластинками мартенсита и тонкими пленками аустенита или на границах раздела между областями феррита и мартенситно-аустенитными областями.

13. Сталь по п.9, которая в качестве легирующих элементов дополнительно содержит от около 0,1 мас.% до около 3 мас.% кремния.

14. Сталь по п.9, в которой микроструктура содержит зерна диаметром 10 мкм или меньше, при этом каждое зерно содержит смежные мартенситно-аустенитную и содержащую выделения карбидов ферритную области.

15. Сталь по п.9, которая содержит выделения карбидов с наибольшим размером около 150 нм или меньше.

16. Сталь по п.9, которая содержит выделения карбидов с наибольшим размером от около 50 нм до около 150 нм.

| WO 2004046400 A1, 03.06.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ КОРРОЗИОННО-СТОЙКОЙ ВЯЗКОЙ УГЛЕРОДИСТОЙ ЛЕГИРОВАННОЙ СТАЛИ И ПРОДУКТ, ПОЛУЧЕННЫЙ ДОЛЖНЫМ СПОСОБОМ | 2000 |

|

RU2232196C2 |

| RU 2152450 C1, 10.07.2000 | |||

| СВЕРХВЫСОКОПРОЧНАЯ АУСТЕНИТНО-СТАРЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННОЙ ТЕМПЕРАТУРЕ | 1998 |

|

RU2203330C2 |

| US 5653826 A, 05.08.1997. | |||

Авторы

Даты

2009-10-27—Публикация

2005-11-29—Подача