Данное изобретение относится к легированной стали и, в частности, к легированной стали для производства инструментов для пластического формования. Изобретение также относится к выполненным из такой стали инструментам для пластического формования и к закаленным заготовкам из этого стального сплава для производства инструментов для пластического формования.

Инструменты для пластического формования выполняют из большого разнообразия стальных сплавов, таких как углеродистые стали, низко- и среднелегированные стали, мартенситные нержавеющие стали, дисперсионно-твердеющие стали, мартенситно-стареющие стали. Краткое изложение существующих стальных сплавов, применяемых в производстве инструментальных средств пластического формования, можно найти в печатном издании "Инструментальные стали следующего века, записки 5-ой международной конференции по механической обработке, сентябрь 29 по октябрь 1, 1999, Университет Леобена" (ISBN:3-9501105-0-Х) страницы 635-642 (Tool Steels in the next Century, Proceedings of the 5-th international Conference on Tooling, September 29 to October 1, 1000, University of Leoben, pp. 635-842). К группе мартенситных нержавеющих сталей относится ряд коммерческих сталей, применяемых при пластическом формовании, включая сталь, производимую и продаваемую заявителем под зарегистрированной торговой маркой STAVAX ESR® и имеющую следующий номинальный химический состав, мас.%: С 0,38, Si 0,8, Mn 0,5, Cr 13,6, V 0,3, где остаток составляют железо и неизбежные примеси при производстве стали. Такая сталь стандартизована в соответствии со Шведским Промышленным Стандартом SIS2314 и Американским Промышленным Стандартом AISI420. Сталь такого типа имеет достаточную твердость в закаленном и отпущенном состоянии. Пластичность (ударная вязкость) и прокаливаемость, однако, не удовлетворяют все увеличивающимся требованиям, которые предъявляются к материалам сегодняшнего дня в части качественных сталей, применяемых в пластическом формовании, по меньшей мере от относится к сталям, применяемым для крупногабаритных инструментальных средств.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью изобретения является предоставление мартенситной нержавеющей стали для инструментальных средств пластического формования, имеющей такие же хорошие характеристики, как STAVAX ESR®, но улучшенную прокаливаемость, т.е. способность к закаливанию также в случае крупных габаритов, и улучшенную пластичность (ударную вязкость). Этого можно достигнуть, если сталь имеет химический состав, указанный в формуле изобретения.

Что касается значения отдельных элементов и взаимодействия элементов расплава стали, можно сказать следующее, не связывая при этом предлагаемое изобретение какой-либо конкретной теорией.

Углерод и азот - это элементы, которые имеют большое значение для твердости и пластичности стали. Углерод также является элементом, важным для улучшения прокаливаем ости. При производстве указанной стали типа SIS2314/AISI420 можно обнаружить большие колебания в сегрегации у различных произведенных брусков, а также в пределах отдельного бруска. Также могут наблюдаться большие колебания прокаливаемости при различных нагревах. Это связано с тем, какая часть содержащихся в стали карбидообразующих элементов связана в первую очередь в форме карбидов. И по этой причине и, в особенности, с целью противодействия образованию нежелательных карбидов в форме карбидов хрома (М7С3 карбидов) сталь по изобретению содержит не более 0,27% С, предпочтительно не более 0,25% С. Минимальное содержание углерода в стали составляет 0,18% для того, чтобы сталь получила достаточное количество растворенного углерода в мартенсите, с тем, чтобы мартенсит в таком отпущенном состоянии получил твердость по меньшей мере 50 HRC (твердость по шкале С Роквелла), подходящим является 50-54 HRC (твердость по шкале С Роквелла). Углерод также оказывает благоприятный эффект, способствующий прокаливаемости. Предпочтительно содержание углерода в стали составляет по меньшей мере 0,20%.

Азот вносит вклад в достижение более равномерного, более гомогенного распределения карбидов и карбонитридов, изменяя условия отвердевания системы сплава таким образом, что во время отвердевания более грубые агрегаты карбидов не образуются или уменьшаются. Количество М23С6 карбидов также уменьшено в пользу М (С,N), т.е. карбонитридов ванадия, которые оказывают благоприятное воздействие на пластичность/ударную вязкость. Итак, азот вносит вклад, обеспечивая более благоприятный процесс отвердевания с меньшими карбидами и нитридами, которые можно разбить на более тонкодиспергированные фазы во время обработки. По этим причинам азот должен присутствовать в количестве по меньшей мере 0,06%, но не более 0,13%, в то время как общее количество углерода и азота должно удовлетворять условию 0,3≤C+N≤0,4. В выражении использованы мас.%. В закаленной и отпущенной стали азот по существу растворен в мартенсите с образованием мартенсита азота в твердом растворе и тем самым вносит вклад в требуемую твердость. Вообще говоря, поскольку рассматривается количество азота, указанный элемент должен присутствовать в количестве по меньшей мере 0,06%, чтобы совместно с углеродом образовать карбонитриды М (С,N), которые в нужной степени должны присутствовать в качестве растворенного элемента в мартенсите отпуска с целью внесения вклада в твердость мартенсита, действовать в качестве аустенитобразующего элемента и вносить вклад в требуемое сопротивление коррозии при помощи увеличения так называемого значения эквивалентного показателя устойчивости к точечной коррозии, ЭПУтк (PRE), матрицы стали, но не превышать макс. 0,13% для максимизации содержания углерод+азот, где углерод является наиболее важным элементом, формирующим твердость.

Кремний увеличивает активность углерода стали и соответственно тенденцию к осаждению большинства первичных карбидов. Следовательно, желательно, чтобы сталь имела низкое содержание кремния. Кроме того, кремний является элементом, стабилизирующим феррит, что является неблагоприятным свойством кремния. Так как сталь, кроме того, имеет сравнительно высокое содержание хрома и молибдена, тоже являющихся элементами, стабилизирующими феррит, то содержание кремния должно быть ограничено для того, чтобы сталь не захватила феррит в свою матрицу. Сталь, следовательно, не должна содержать более 1,5% Si, предпочтительно макс. 1,0% Si. Обычно элементы, стабилизирующие феррит, нужно приспосабливать к элементам, стабилизирующим аустенит. Однако кремний существует в виде остатка от обработки по раскислению, поэтому оптимальное содержание кремния находится в интервале 0,1-0,5% Si, возможно не более 0,4% Si, номинально приблизительно 0,3% Si.

Марганец является элементом, способствующим прокаливаемости, что является благоприятным эффектом марганца, и применяется также для удаления серы при помощи образования безвредных сульфидов марганца. Марганец, следовательно, присутствует в количестве по меньшей мере 0,1%, предпочтительно по меньшей мере 0,3%. Марганец, однако, совместно с фосфором обладает эффектом косегрегации, что может вызвать отпускную хрупкость. Марганец, следовательно, не должен присутствовать в количестве свыше 1,2%, предпочтительно макс. 1,0%, подходящим является макс. 0,8%.

Хром является основным легирующим элементом стали и значительным образом ответственен за свойство коррозионной стойкости стали, что является очень важным свойством при использовании стали для инструментальных средств пластического формования с хорошей способностью к полировке. Хром также способствует прокаливаемости. Так как сталь имеет низкое содержание углерода, а также низкое общее содержание углерода и азота, то любые значительные количества хрома не связываются в форме карбидов или карбонитридов, по этой причине сталь может иметь такое низкое содержание хрома, как 12,5% и, несмотря на это, обладать требуемой коррозионной стойкостью. Предпочтительно, однако, чтобы сталь содержала по меньшей мере 13% хрома. Верхний предел определен в первую очередь требуемой пластичностю (ударной вязкостью) стали и тенденцией хрома к образованию феррита. Не желательно также, чтобы сталь имела слишком высокое содержание хрома с тем, чтобы противодействовать образованию нежелательных количеств карбидов хрома и/или карбонитридов. Сталь, следовательно, не должна содержать более чем максимально 14,5% Cr, предпочтительно макс. 14% Cr.

Сталь по изобретению может иметь такое высокое содержание ванадия, 0,3%, как сталь сравнения STAVAX ESR®, чтобы обеспечивать вторичное твердение благодаря осаждению вторичных карбидов во время отпуска и, таким образом, повышать устойчивость против отпуска. Ванадий также оказывает ингибирующее воздействие на рост зерен благодаря осаждению МС карбидов. Если содержание ванадия слишком высоко, то при отвердевании стали формируются, однако, крупные первичные МС карбиды, и это также происходит, если сталь подвергают электрошлаковому переплаву (ЭШП), где первичные карбиды не растворяются в связи с процедурой закалки. Для достижения требуемого вторичного твердения и чтобы обеспечивать благоприятный вклад в ингибирование роста зерен, но в то же время предотвращать образование в стали крупных нерастворимых первичных карбидов, содержание ванадия должно находиться в интервале 0,1-0,5%, Подходящим содержанием является 0,25-0,40% V, номинально 0,35% V.

Молибден должен присутствовать в стали в активном количестве, составляющем по меньшей мере 0,2%, для обеспечения значительного эффекта, способствующего усилению прокаливаем ости. Молибден также способствует коррозионной стойкости, начиная с содержания по меньшей мере 1% Мо. При отпуске молибден также вносит вклад в увеличение устойчивости против отпуска стали, что является благоприятным эффектом. С другой стороны, слишком много молибдена может привести к образованию нежелательной карбидной структуры из-за тенденции к осаждению карбидов на границе зерен и сегрегациям. Далее, молибден является элементом, стабилизирующим феррит, что неблагоприятно. Сталь, следовательно, должна иметь сбалансированное содержание молибдена, чтобы получать преимущество от его благоприятных эффектов и в то же время предотвращать те воздействия, которые нежелательны. Молибден, следовательно, должен присутствовать в количестве 0,2-0,8%. Предпочтительно содержание молибдена не должно превышать 0,6%. Оптимальное содержание может находиться в интервале 0,3-0,4% Мо, номинально 0,35% Мо.

Никель является сильным аустенитообразующим элементом и должен присутствовать в количестве по меньшей мере 0,5%, чтобы вносить вклад в требуемые прокаливаемость и ударную вязкость стали. Марганец, который тоже является аустенитообразующим элементом, не может в какой-либо значительной степени замещать никель в этом отношении, в частности из-за того, что марганец может являться причиной некоторых вышеупомянутых недостатков. Верхняя граница содержания никеля определяется в первую очередь причинами стоимости и установлена на 1,7%. Подходящим является содержание в стали 1,0-1,5% Ni, номинально 1,2% Ni.

Количества хрома, молибдена и азота, не растворенных в матрице стали, т.е. не связанных в форме карбидов, нитридов и/или карбонитридов, вносят вклад в коррозионную стойкость стали и участвуют в качестве составляющих в так называемом значении ЭПУтк стали, выраженном следующей формулой, где Cr, Мо и N это количества хрома, молибдена и азота, растворенных в матрице стали:

ЭПУтк=% Cr+3,3×% Мо+20×% N

После закалки от 1030°С и отпуска при 250°С, 2×2 ч, значение ЭПУтк матрицы стали должно составлять по меньшей мере 14,8, предпочтительно 15,0. После этой термической обработки твердость тоже станет по меньшей мере 50 HRC (твердость по шкале С Роквелла), предпочтительно 50-54 HRC (твердость по шкале С Роквелла). Такую же твердость можно получить после высокотемпературного отпуска при 500°С, 2×2 ч.

Самую высокую коррозионную стойкость и очень хорошую ударную вязкость получают после низкотемпературного отпуска приблизительно при 250°С, но из-за такой термической обработки в стали могут возникнуть внутренние напряжения, которые можно снять путем электроискровой обработки при производстве инструментального средства пластического формования.

При высокотемпературном отпуске приблизительно при 500°С напряжения снимаются, что благоприятно, если инструментальное средство имеет такой сложный дизайн, что при производстве стали требуется электроискровая обработка. По этим причинам сталь должна приобретать требуемую твердость как после низкотемпературного отпуска, так и после высокотемпературного отпуска, что дает возможность получить материал, в котором напряжения можно легко снимать перед, например, электроискровой обработкой.

Сталь по изобретению также можно поставлять в твердозакаленном состоянии, что дает возможность производить очень крупногабаритный инструмент при помощи механической обработки твердозакаленной заготовки. Благодаря отпуску при 540-625°С или около 575°С таким образом можно получить твердозакаленный материал с твердостью приблизительно 40 HRC (твердость по шкале С Роквелла) (35-45 HRC), что очень хорошо подходит для механической обработки. Закалку можно проводить путем аустенизации при температуре 1020-1030°С, или приблизительно 1030°С, с последующим охлаждением в масле, полимерной ванне или газовым охлаждением в вакуумной печи. Высокотемпературный отпуск проводят при температуре 500-520°С в течение по меньшей мере одного часа, предпочтительно двойным отпуском, 2×2 ч.

Сталь также может содержать активное содержание серы, по меньшей мере 0,025% S; в этом случае серу добавляют намеренно, чтобы улучшить у стали режущую способность. Это, в частности, касается твердозакаленного материала. Для получения самого значительного эффекта в отношении улучшения режущей способности стали сталь может содержать 0,07-0,015 S.

Сталь также потенциально может содержать 0,025-0,15% S в сочетании с 3-75 млн. ч. Са, предпочтительно 5-40 млн. ч. Са, и 10-40 млн. ч. О, причем указанный кальций, который можно добавить как в виде силикокальция, CaSi, для глобулизации существующих сульфидов с образованием сульфидов кальция, препятствует приобретению сульфидами нежелательной вытянутой формы, что может повредить обрабатываемости. В связи с этим следует упомянуть, что сталь в своем типичном выполнении изобретения не содержит какого-либо количества намеренно добавленной серы.

Сталь по изобретению можно производить обычным способом в производственном масштабе путем создания расплава обычным способом, при этом расплав имеет химический состав по изобретению, и отливки из расплава больших слитков или непрерывного литья расплава. Предпочтительно из расплава отливают электроды, которые потом переплавляют путем применения ЭШП технологии (электрошлаковый переплав). Однако можно также производить слитки при помощи порошковой металлургии, распыляя расплав газом с образованием порошка, который затем прессуют по технологии, которая может включать горячее изостатическое прессование, так называемое HIP-ing (горячее изостатическое прессование), или, альтернативно, производством слитков путем формирования струи.

Дополнительные отличительные признаки и аспекты, так же как и свойства стали по изобретению и ее пригодность в производстве инструментальных средств пластического формования, будут объяснены более детально далее путем описания осуществленных воплощений изобретения и полученных результатов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В следующем описании осуществленных воплощений изобретения и полученных результатов будут сделаны ссылки на прилагаемые чертежи, где

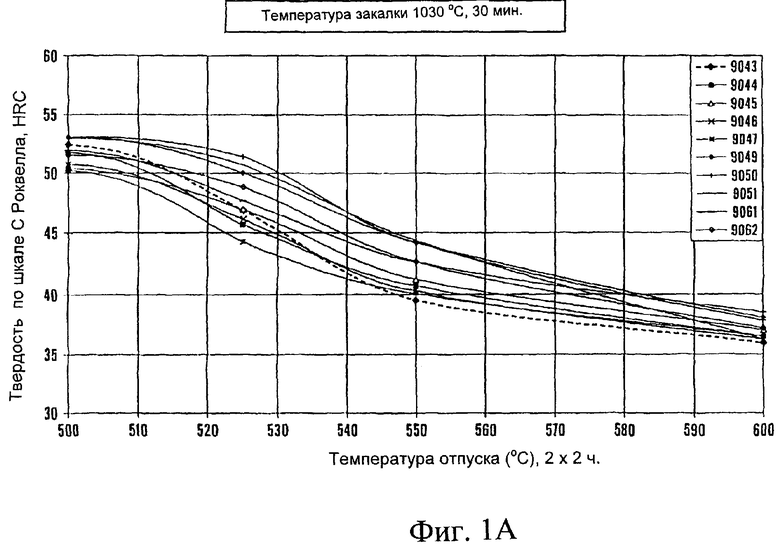

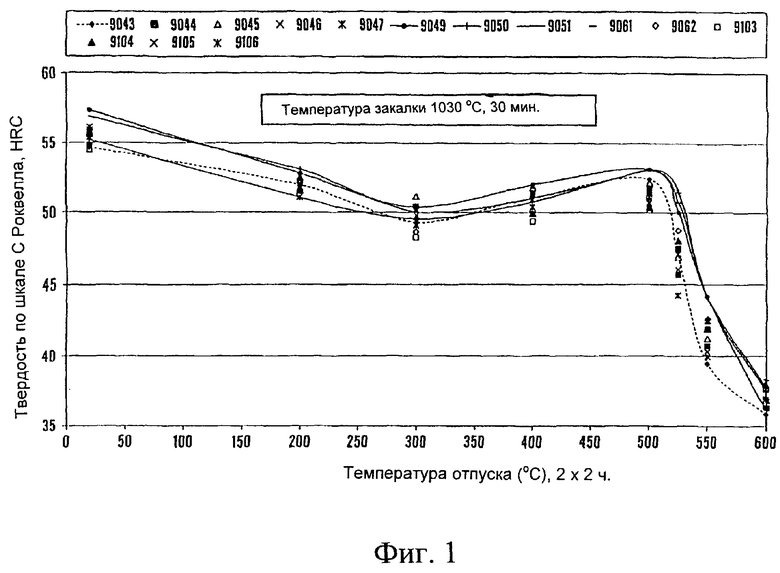

На фиг.1 показаны графики отпуска первой серии стали, производимой в качестве так называемых Q-слитков (50 кг лабораторные нагревы).

На фиг.1А показаны графики отпуска Фиг.1 в температурном интервале 500-600°С в большем масштабе.

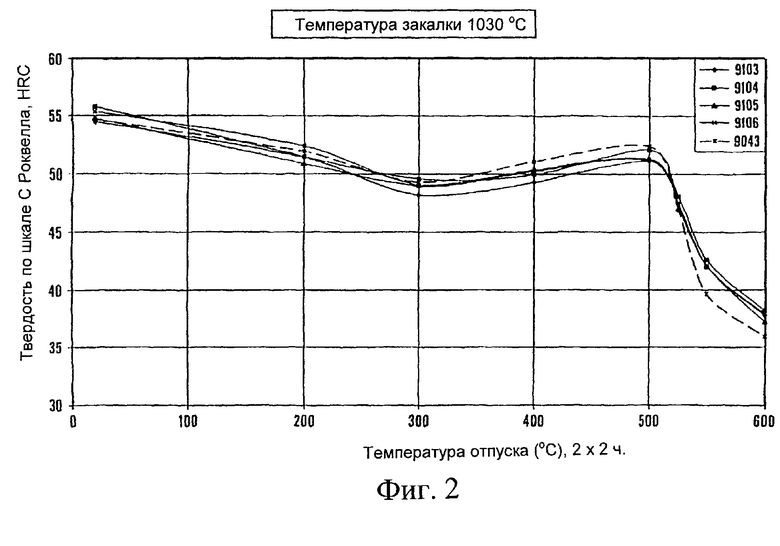

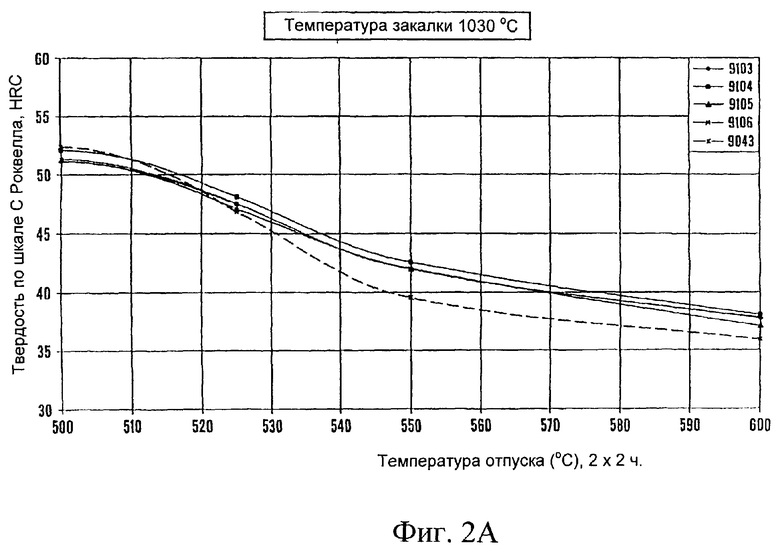

На фиг.2 показаны графики отпуска материала сравнения и второй серии сталей, производимых в виде Q-слитков.

На фиг.2А показаны графики отпуска Фиг.2 в температурном интервале отпуска 500-600°С в большем масштабе.

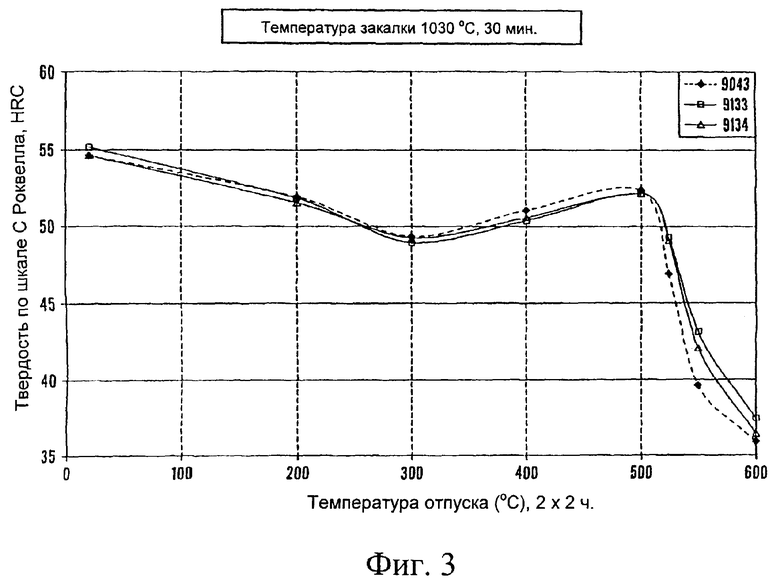

На фиг.3 показаны графики отпуска указанного материала и третьей серии сталей, производимых в виде Q-слитков.

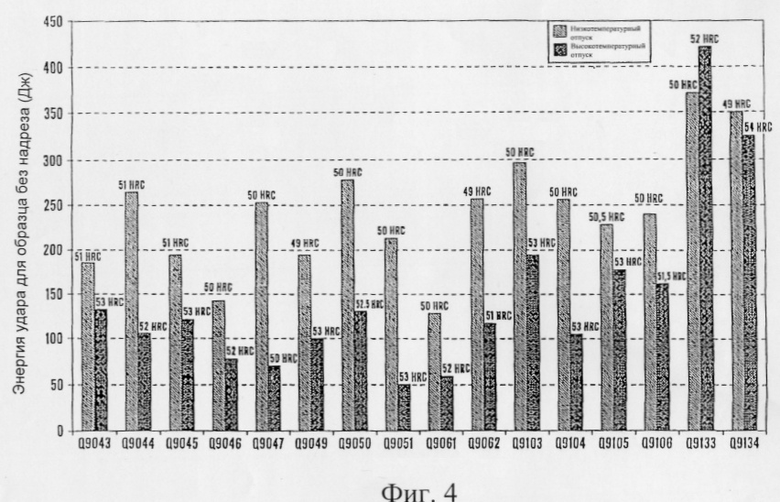

На фиг.4 приведена гистограмма, которая показывает пластичность по в единицах энергии удара для образца без надреза (Дж) у исследуемых сталей после закалки и соответственно высокотемпературного и низкотемпературного отпуска.

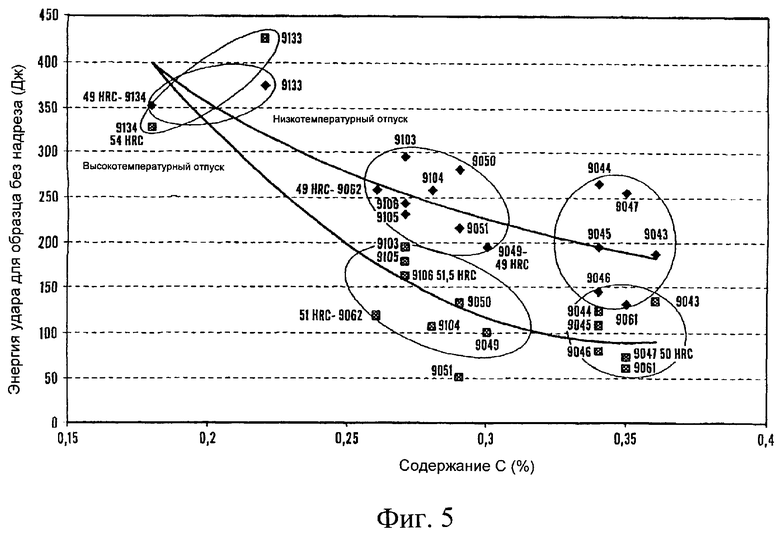

На фиг.5 приведена диаграмма, которая показывает пластичность в единицах энергии удара для образца без надреза (Дж) в зависимости от содержания углерода в исследуемых сталях.

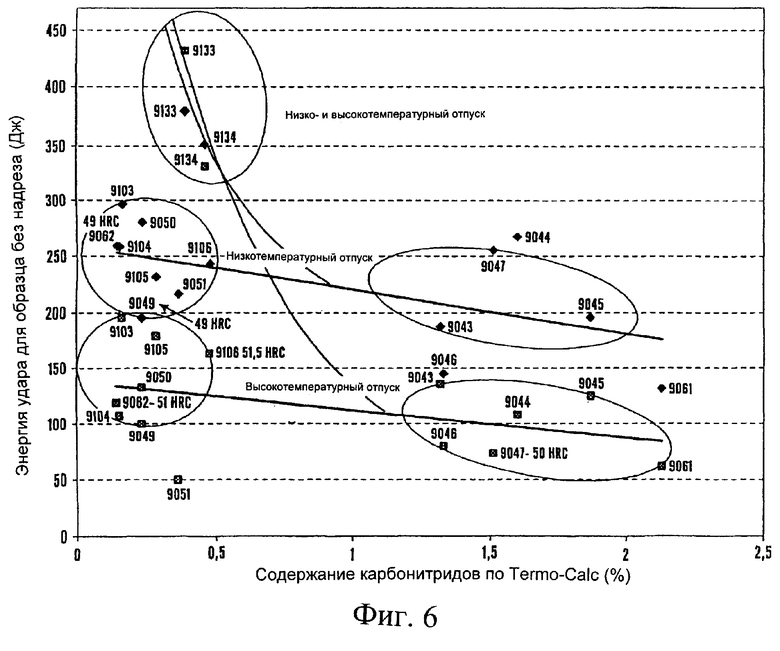

На фиг.6 приведена диаграмма, которая иллюстрирует пластичность в единицах энергии удара для образца без надреза (Дж) в зависимости от содержания карбонитридов в исследуемых сталях, вычисленного по Thermo-Calc

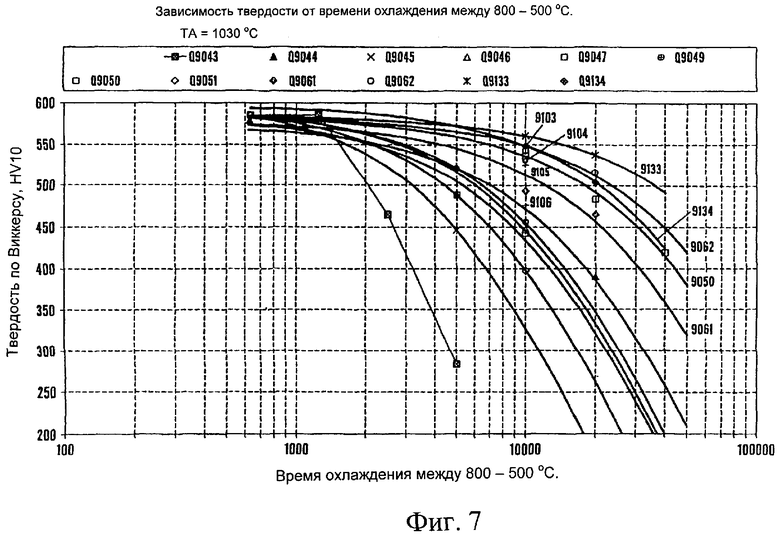

На фиг.7 приведена диаграмма, которая иллюстрирует прокаливаемость сталей в единицах твердости в зависимости от времени охлаждения между 800-500°С после аустенизационной обработки при 1030°С.

ИССЛЕДОВАНИЕ СТАЛЕЙ, ПРОИЗВЕДЕННЫХ В ЛАБОРАТОРНЫХ УСЛОВИЯХ

16 Q-слитков (50 кг лабораторные нагревы) сталей, имеющих химический состав согласно таблице 1, были произведены в три серии. В первой серии (Q9043 - Q9062) были произведены слитки, имеющие химический состав в широком интервале. Вариантами первой серии, которые были рассмотрены как самые интересные, являются Q9050 и Q9062. Изучение воздействия Cr, Ni и Мо на свойства, однако, потребовало дополнительных исследований, поэтому была произведена вторая серия Q-слитков (Q9103-Q9106) с целью оптимизации признаков, полученных в первой серии. В третьей серии Q-слитков (Q9133-Q9134) содержание азота увеличили ценой содержания углерода вариантов Q9103-Q9104. Q9043 имеет химический состав, находящийся в пределах допуска производства STAVAX ESR®, и является материалом сравнения в данном исследовании.

Слитки подвергали ковке до размеров 60×40 мм, после чего бруски охладили в вермикулите. Смягчающий отжиг проводили обычным способом по обычной методике для коммерческой стали STAVAX ESR®.

В таблице 1 приведены стальные сплавы, где варианты Q9103 и от Q9105 до Q9134 находятся в пределах самых широких интервалов составов сплава по изобретению. Вариант, который наиболее соответствует оптимальному составу, - это Q9133.

Графики отпуска первой серии Q-слитков указаны на Фиг.1, а в большем масштабе (температурный интервал 500-600°С) - на Фиг.1А. Соответствующие графики находятся на Фиг.2 и Фиг.2А для второй серии Q-слитков. После низкотемпературного отпуска при 200°С/2×2 ч. сталь сравнения Q9043 достигла твердости 52 HRC (твердость по шкале С Роквелла). Все остальные варианты также находились на том же уровне +/- 1HRC. При отпуске в более высоком температурном интервале, 500-600°С (Фиг.1А и 2А), твердость Q9043 понижается более круто при повышенных температурах, чем у всех остальных вариантов. Q9133 и Q9134 имели такую же высокую твердость после низкотемпературного отпуска при 200°С, 2×2 ч., как и материал сравнения Q9043, но более высокое сопротивление отпуску, чем Q9043 после высокотемпературного отпуска (Фиг.3).

Влияние азота на способность к полировке было изучено из-за опасения, что повышенное содержание азота может привести к образованию нитридов и, таким образом, к матовости полируемых поверхностей. Образцы Q9133 и Q9134 по изобретению, имеющие относительно высокое содержание азота, сравнили с материалом сравнения Q9043, имеющим более низкое содержание азота. Однако в материале по изобретению не смогли обнаружить каких-либо нитридов, также не смогли обнаружить какой-либо разницы в матовости и так далее, ни в состоянии после смягчающего отжига, ни в закаленном и отпущенном состоянии.

Для изучения пластичности вырезали по три опытных образца на вариант в L-направлении для исследования энергии удара на образце без надреза. Опытные образцы подвергли термической обработке (закалка и отпуск) следующим образом, включая как низкотемпературный отпуск, так и высокотемпературный отпуск.

Термическая обработка 1: аустенизация при 1030°С/30 мин, охлаждение на воздухе и отпуск при 250°С/2×2 ч.

Термическая обработка 2: аустенизация при 1030°С/30 мин, охлаждение на воздухе и отпуск при 500°С/2×2 ч.

На Фиг.4 указаны результаты в единицах средних значений, измеренных на трех опытных образцах. На чертеже указана также полученная твердость. Чертеж показывает, что самой хорошей пластичности в единицах энергии удара для образцов без надреза (Дж) достигли в сплавах Q9133 и Q9134 по изобретению. Q9103 имел следующую за ними лучшую пластичность как после низкотемпературного отпуска, так и после высокотемпературного отпуска. Однако следует отметить, что Q-слитки по причинам, имеющим отношение к производственной технологии, могут иметь высокие содержания включений, что уменьшает пластичность/ударную вязкость.

Самая высокая пластичность в единицах энергии удара для образцов без надреза (Дж) у сталей Q9133 и Q9134 по изобретению, однако, так значительна, что различия с трудом можно отнести к примесям в другие материалы. Это яснее всего показано на диаграммах Фиг.5 и Фиг.6, где Q9133 и Q9134 образуют свою собственную, ясно выделяющуюся группу. В целом, эксперименты по ударной вязкости показали, что требуется не только низкое содержание карбидов (Фиг.6), но также и более низкое их содержание по сравнению с другими образцами, для достижения самой хорошей пластичности как в случае стали, отпущенной при низкой температуре, так и в случае стали, отпущенной при высокой температуре (Фиг.5).

Для исследования коррозионной стойкости сталей построили графики поляризации для всех сплавов стали. Исследуемые образцы подвергали низкотемпературному отпуску при 250°С, 2×2 ч. после закалки от 1030°С/30 мин. Значение Iкрит (критическая плотность тока) указано в Таблице 2. Чем ниже Iкрит, тем выше коррозионная стойкость. Установлено, что согласно этому испытанию, все образцы имели более высокую коррозионную стойкость, чем материал сравнения Q9043, включая, с хорошим запасом стали по изобретению.

Прокаливаемость, которая является одним из важнейших отличительных признаков стали по изобретению, была определена путем измерения твердости маленьких образцов, подвергнутым различным скоростям охлаждения на дилатометре. На Фиг.7 твердость указана в зависимости от скорости охлаждения, тем самым устанавливая меру прокаливаемости. Материал сравнения Q9043 имел самую низкую прокаливаемость, при этом указанный материал соответствовал указанной стандартизованной стали типа SIS2314 и AISI420. Q9133, Q9062 и Q9134 имели самую хорошую прокаливаемость.

Изобретение относится к металлургии, в частности к легированным инструментальным сталям для производства инструмента для пластического формования. Легированная инструментальная сталь содержит, мас.%: углерод 0,16-0,27; кремний 0,1-1,5; марганец 0,1-1,2; хром 12,5-14,5; никель 0,5-1,7; молибден 0,2-0,8; ванадий 0,1-0,5; азот 0,06-0,13; возможно по меньшей мере один из элементов: сера - макс. 0,15; кальций - макс. 0,01; кислород - макс. 0,01; железо и неизбежные примеси - остальное. Общее содержание углерода и азота удовлетворяет условию 0,3≤C+N≤0,4. Инструмент для пластического формования выполнен из указанной стали. При этом после закалки от 1020-1030°C с последующим отпуском либо при 200-250°С, либо при 500-520°С он имеет микроструктуру, матрица которой состоит из мартенсита отпуска и содержит 0,3-1,0 об. % первично осажденных карбонитридов, которые по существу полностью состоят из М(С, N) карбонитридов. Техническим результатом является повышение прокаливаемости, пластичности, коррозионной стойкости. 3 н. и 12 з.п. ф-лы, 9 ил., 2 табл.

и возможно по меньшей мере один из элементов, выбранных из группы, включающей серу, кальций, кислород в следующем соотношении, мас. %:

причем общее содержание углерода и азота удовлетворяет условию 0,3≤C+N≤0,4.

ЭПУтк=%Cr(тр)+3,3·% Мо(тр)+20·%N(тр),

где Cr(тр), Мо(тр), N(тр) - содержание хрома, молибдена и азота в твердом растворе в матрице стали, не связанных в форме карбидов, нитридов и/или карбонитридов, после закалки стали при 1020°C с последующим двойным отпуском при 250°С, в течение 2 ч.

| Инструмент для чистовой и упрочняющей обработки наружных поверхностей вращения | 1977 |

|

SU639691A2 |

| US 5641453 А, 24.06.1997 | |||

| Штамповая сталь | 1982 |

|

SU1060699A1 |

| Литая штамповая сталь | 1988 |

|

SU1507848A1 |

| Сталь | 1990 |

|

SU1742351A1 |

Авторы

Даты

2005-12-20—Публикация

2001-05-11—Подача