Изобретение относится к производству изделий прокаткой, в том числе для уменьшения сечения прокатываемых заготовок и придания им заданной формы. Изобретение может быть использовано для обработки заготовок преимущественно с приданием им округлой формы, в том числе при производстве сортового проката.

Известен способ прокатки при обработке металлов давлением, при котором используют прокатные валки, выполняющие основную операцию прокатки, - обжатие заготовки для придания ей требуемых размеров и формы (Политехнический словарь. М., Советская энциклопедия, - 1980, с.71).

Этот способ прокатки не предусматривает осуществления конкретных процессов для придания заготовкам округлой формы.

Наиболее близким по совокупности существенных признаков является способ прокатки, при котором производят круговое обжатие перекатыванием заготовки по неподвижной рабочей поверхности под воздействием вращающегося прокатного валка между обжимными элементами, один из которых выполняют в виде прокатного валка и приводят его во вращение, а другой, выполненный в виде рабочей поверхности, устанавливают неподвижно (см. авторское свидетельство СССР №431935, М.кл. В 21 d 51/24, 22/18, 15.06.74).

Этот способ прокатки не допускает уменьшения диаметра всей прокатываемой заготовки и не может быть использован при производстве сортового проката. Часть заготовки, подвергаемой прокатке, обрабатывается с односторонним приложением давления, что не исключает ее изгиба и ухудшения при этом качества обработанного изделия.

Известны прокатные станы, содержащие параллельные вращающиеся прокатные валки, между которыми осуществляется обжатие обрабатываемых заготовок (см. там же, с.414).

Эти прокатные станы не приспособлены для обработки круглых изделий.

Наиболее близким по совокупности признаков техническим решением к заявленному изобретению является инструмент для закатки концов трубчатых заготовок, содержащий два обжимных элемента, один из которых выполнен в виде прокатного валка, установленного с возможностью вращения и взаимодействия с обрабатываемой заготовкой путем ее прокатки и кругового обжатия, а второй обжимной элемент выполнен в виде неподвижно закрепленной в корпусе рабочей поверхности, охватывающей часть прокатного валка с образованием между ними сквозного пространства и обеспечением возможности при вращении прокатного валка и взаимодействии его с обрабатываемой заготовкой перекатывания заготовки по неподвижной рабочей поверхности от входа в сквозное пространство к выходу из него с ее круговым обжатием по мере продвижения по сквозному пространству (см. авт. св. №431935).

В этом инструменте указанное сквозное пространство имеет на всем протяжении ширину, соответствующую диаметру заготовки, что не позволяет уменьшать радиальные размеры заготовки и получать сортовой прокат. При этом на одну из концевых частей заготовки воздействуют с односторонним приложением давления, что не исключает ее изгиба и ухудшения при этом качества обработанного изделия.

Предлагаемое изобретение по способу прокатки и устройству для его осуществления обеспечивает достижение технического результата, который заключается в обеспечении прокатки и круговом обжатии изделий, включая получение сортового проката, с возможностью изменения формы получаемых изделий путем простой по исполнению замене одного из элементов устройства, при этом обеспечивается высокая точность и качество изготавливаемых изделий.

Способ прокатки заключается в том, что производят круговое обжатие перекатыванием заготовки по неподвижной рабочей поверхности под воздействием вращающегося прокатного валка между обжимными элементами, один из которых выполняют в виде прокатного валка и приводят его во вращение, а другой, выполненный в виде рабочей поверхности, устанавливают неподвижно. Согласно изобретению прокатку осуществляют путем кругового обжатия заготовки в сквозном пространстве между упомянутыми двумя обжимными элементами, выполненном с полным или частичным уменьшением его ширины от входа к нему к выходу из него.

Устройство для прокатки содержит два обжимных элемента, один из которых выполнен в виде прокатного валка, установленного с возможностью вращения и взаимодействия с обрабатываемой заготовкой путем ее прокатки и кругового обжатия, а второй обжимной элемент выполнен в виде неподвижно закрепленной в корпусе рабочей поверхности, охватывающей часть прокатного валка с образованием между ними сквозного пространства и обеспечением возможности при вращении прокатного валка и взаимодействии его с обрабатываемой заготовкой перекатывания заготовки по неподвижной рабочей поверхности от входа в сквозное пространство к выходу из него с ее круговым обжатием по мере продвижения по сквозному пространству.

Согласно изобретению сквозное пространство выполнено с полным или частичным плавным уменьшением его ширины от входа к нему к выходу из него, а длина рабочей поверхности и протяженность валка обеспечивают возможность кругового обжатия обрабатываемой заготовки.

Вдоль рабочей поверхности выполнены продольные углубления и выпуклости, расположенные в створе с такими же кольцевыми углублениями и выпуклостями вокруг прокатного валка на его поверхности с плавным уменьшением расстояния в радиальном относительно прокатного валка направлении между этими углублениями и выпуклостями на рабочей поверхности и поверхности прокатного валка по мере уменьшения ширины сквозного пространства от входа в него к выходу из него с обеспечением при этом возможности получения при обработке заготовки сортового проката с необходимым профилем.

Прокатный валок имеет гладкую цилиндрическую поверхность, а рабочая поверхность выполнена с возможностью ее замены с различными по форме продольными углублениями и выпуклостями, обеспечивающими возможность получения при обработке заготовки различного по профилю сортового проката.

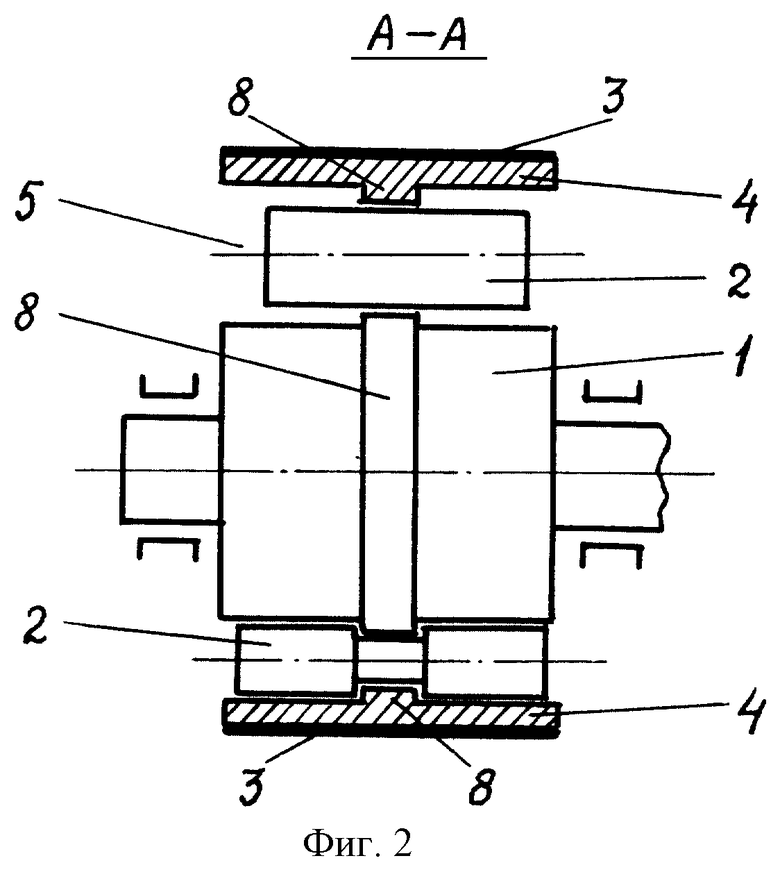

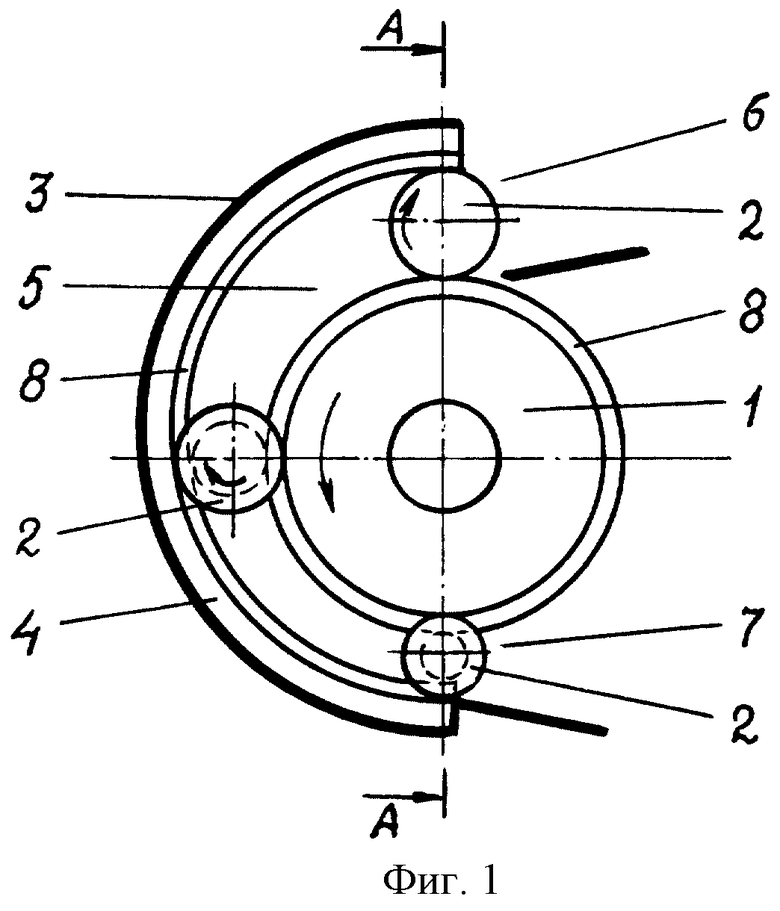

На фиг.1 и 2 дано в общем виде в двух проекциях устройство для осуществления предложенного способа прокатки и показано направление вращения прокатного валка и обрабатываемой заготовки при ее перекатывании по рабочей поверхности.

Описание способа прокатки дается на примере работы устройства по осуществлению этого способа прокатки.

Устройство для прокатки содержит два обжимных элемента, один из которых выполнен в виде прокатного валка 1, установленного с возможностью вращения и взаимодействия с обрабатываемой заготовкой 2 путем ее прокатки и кругового обжатия, а второй обжимной элемент выполнен в виде неподвижно закрепленной в корпусе 3 рабочей поверхности 4, охватывающей часть прокатного валка 1 с образованием между ними сквозного пространства 5 и обеспечением возможности при вращении прокатного валка и взаимодействии его с обрабатываемой заготовкой 2 перекатывания заготовки по неподвижной рабочей поверхности 4 от входа 6 в сквозное пространство 5 к выходу 7 из него с ее круговым обжатием по мере продвижения по сквозному пространству. Сквозное пространство 5 выполнено с полным или частичным плавным уменьшением его ширины от входа 6 к нему к выходу 7 из него, а длина рабочей поверхности 4 и протяженность валка 1 обеспечивают возможность кругового обжатия обрабатываемой заготовки 2.

Вдоль рабочей поверхности 4 выполнены продольные углубления и выпуклости 8, расположенные в створе с такими же кольцевыми углублениями и выпуклостями 8 вокруг прокатного валка 1 на его поверхности с плавным уменьшением расстояния в радиальном относительно прокатного валка направлении между этими углублениями и выпуклостями 8 на рабочей поверхности и поверхности прокатного валка по мере уменьшения ширины сквозного пространства от входа 6 в него к выходу 7 из него с обеспечением при этом возможности получения при обработке заготовки 2 сортового проката с необходимым профилем.

Как вариант устройства, прокатный валок 1 имеет гладкую цилиндрическую поверхность, а рабочая поверхность 4 выполнена с возможностью ее замены с различными по форме продольными углублениями и выпуклостями 8, обеспечивающими возможность получения при обработке заготовки различного по профилю сортового проката.

Предложенный способ прокатки с помощью приведенного выше устройства осуществляют следующим образом.

Заготовка 2, имеющая круглую (цилиндрическую) форму, подается в сквозное пространство 5 через его вход 6 в виде проема, размер которого обеспечивает свободный вход заготовки в указанное сквозное пространство. Под воздействием вращающегося прокатного валка 1 заготовка перекатывается по рабочей поверхности 4 и при этом передвигается от входа 6 в сквозное пространство к его выходу 7. В связи с плавным уменьшением расстояния между прокатным валком 1 и рабочей поверхностью 4 в направлении движения заготовки 2 вдоль сквозного пространства 5 заготовка подвергается прокатке с круговым обжатием между упомянутыми прокатным валком и рабочей поверхностью.

При необходимости получения сортового проката с различным профилем прокатку и круговое обжатие производят между прокатным валком 1 и рабочей поверхностью 4, имеющих указанные выше расположенные против друг друга одинаковые по величине и форме углубления и выпуклости 8 соответственно вдоль рабочей поверхности и вокруг прокатного валка на его поверхности.

При замене рабочей поверхности 4 с разными по форме продольными углублениями и выпуклостями 8 обеспечивается возможность получения различного по профилю сортового проката.

Положительными качествами предложенного способа прокатки и устройства по его осуществлению является плавное уменьшение расстояния между прокатным валком 1 и рабочей поверхностью 4 в направлении от входа 6 в сквозное пространство до выхода 7 из него. Это при значительной протяженности указанной рабочей поверхности обеспечивает возможность существенного по величине кругового обжатия заготовки, изменения ее формы и профиля за один проход через предложенное устройство.

При прокатке и круговом обжатии заготовки 2 на нее постоянно оказывается равное по величине давление с двух сторон - со стороны прокатного валка 1 и рабочей поверхности 4. Это исключает возможность непроизвольного и непредусмотренного изгиба и деформирования заготовки, что по сравнению с известным прототипом повышает точность обработки и обеспечивает высокое качество получаемых изделий. Достоинством предложенного устройства для прокатки является также относительная простота его устройства и эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПУЛЬ К ПАТРОНАМ СТРЕЛКОВОГО ОРУЖИЯ | 2003 |

|

RU2227766C2 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ КРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2151657C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПУЛЬ К ПАТРОНАМ СТРЕЛКОВОГО ОРУЖИЯ | 2002 |

|

RU2224615C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПУЛЬ К ПАТРОНАМ СТРЕЛКОВОГО ОРУЖИЯ | 2003 |

|

RU2227767C2 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ СОРТОВОГО ПЛАНЕТАРНОГО ПРОКАТНОГО СТАНА | 2005 |

|

RU2302915C1 |

| СТАН ШАГОВОЙ ПРОКАТКИ | 2006 |

|

RU2329883C1 |

| СПОСОБ ДВУХПОТОЧНОГО ПРОИЗВОДСТВА КАТАНКИ И СОРТОВОЙ ЗАГОТОВКИ ИЗ ЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ И ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2747939C1 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2266167C1 |

| Способ прокатки полосы | 1980 |

|

SU889161A1 |

| Способ прокатки сортовых заготовок | 1989 |

|

SU1674996A1 |

Изобретение относится к производству изделий прокаткой, в том числе для уменьшения сечения прокатываемых заготовок и придания им заданной формы. Применяют один прокатный валок и охватывающую его установленную в корпусе неподвижную рабочую поверхность, в сквозном пространстве между которыми производят прокатку и круговое обжатие заготовки. Сквозное пространство выполнено с плавным уменьшением расстояния между прокатными валками и рабочей поверхностью в направлении от входа в сквозное пространство до выхода их него, что обеспечивает прокатку и круговое обжатие заготовки путем ее перекатывания по рабочей поверхности при вращении прокатного валка. Для получения сортового проката с различным профилем вдоль рабочей поверхности выполнены углубления и продольные выпуклости, которые расположены в створе с такими же углублениями и выпуклостями вокруг прокатного валка на его поверхности. При необходимости расширения функциональных возможностей предложенного устройства по получению различного по профилю сортового проката прокатный валок выполняют с гладкой цилиндрической поверхностью, а рабочую поверхность выполняют с возможностью ее замены с различными по форме продольными углублениями и выпуклостями. Обеспечивается высокая точность и качество изготавливаемых изделий. 2 н. и 2 з.п. ф-лы, 2 ил.

| SU 431935 А, 10.11.1974 | |||

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1995 |

|

RU2085311C1 |

| SU 816016 А1, 20.08.1998 | |||

| US 5463960 А, 07.11.1995. | |||

Авторы

Даты

2004-07-20—Публикация

2003-01-14—Подача