Изобретение относится к деревообрабатывающей промышленности и может быть использовано для изготовления подшипников скольжения из древесины.

Цель изобретения - повышение физико- механических показателей путем получения древесины с плотностью, близкой к плотно сти древесинного вещества.

Способ осуществляется следующим образом.

Заготовки древесины лиственных пород влажностью3-6%, содержащие мочевину, помещают в пресс-форму трехстороннего сжатия с температурой 150-160°С и уплотняют при скорости не более 2 мм/мин в аксиальном направлении до степени прессования 5-6% воздействием пульсирующей уплотняющей силы с частотой 600 циклов в минуту и нагрузкой 0.2-0,6 предела прочности древесины при сжатии вдоль волокон. После этого заготовки уплотняют в радиальном направлении на 9-29% при давлении

10-25 МПа и в тангенциальном направлении на 29% при давлении 500-550 МПа.

Уплотнение древесины в аксиальном направлении на 5-6% позволяет ликвидировать (сплющить) вес поры древесины, сохра- нив структуру клеточной стенки. Если степень аксиального прессования меньше 5%, то часть пор остается не закрытой и не получается древесина с плотностью древесинного вещества, так как объем пор состав- ляет около 5% объема древесины Превышение степени аксиального сжатия свыше 5% ведет к поломке волокон древесины и уменьшению прочностных свойств.

При сжатии в аксиальном направлении используется пульсирующая нагрузка для того, чтобы усилия равномерно распределялись по всей длине заготовки вдоль волокон, а не происходило смятие волокон в местах контакта древесины с пуансоном.

При степени уплотнения в радиальном или тангенциальном направлении 30% и

6

о ел ел

XI

оо

о

ше в древесине накапливаются микроразрушения, снижающие прочностные свойства материала. Поэтому верхний предел степени уплотнения как для радиального, так и тангенциального направлений ограничен 29%.

Минимум микроразрушений при сжатии древесины поперек волокон наблюдается в тангенциальном направлении.

Поэтому для тангенциального направления принимается максимально возможная степень уплотнения 29%, а для радиального - предельные степени уплотнения 9-29%, которые обусловлены различной плотностью древесины мягких и твердых лиственных пород, произрастающих в СССР..

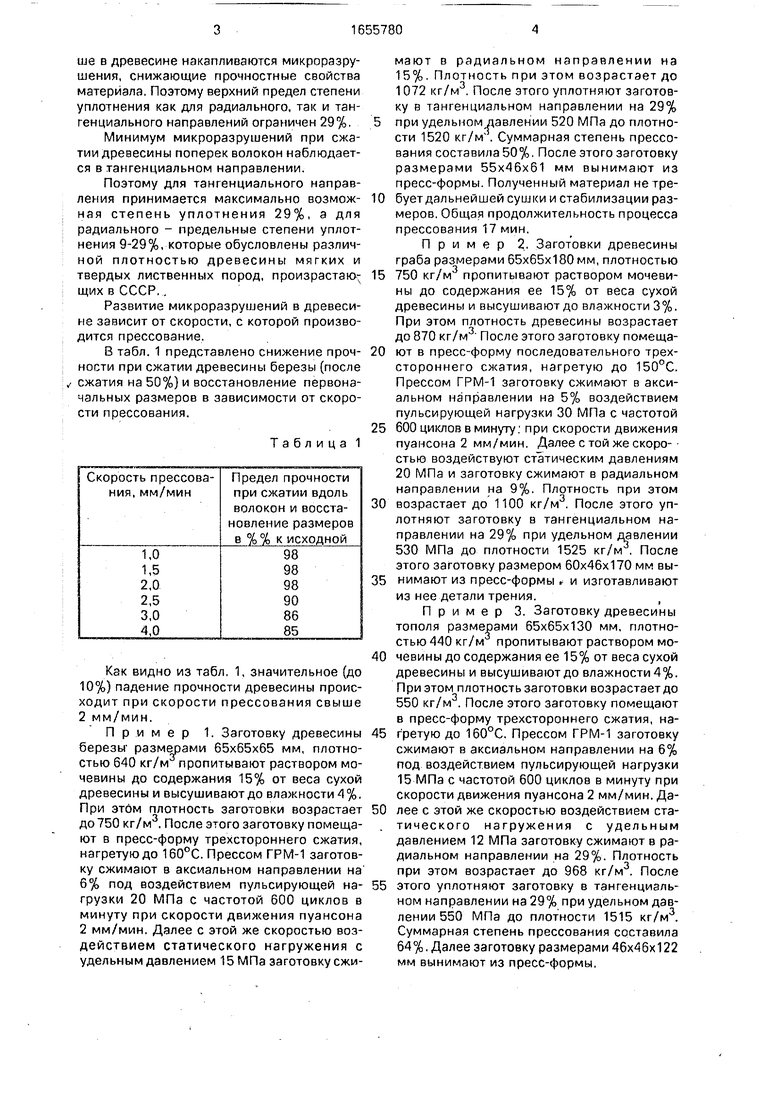

Развитие микроразрушений в древесине зависит от скорости, с которой производится прессование.

В табл. 1 представлено снижение прочности при сжатии древесины березы (после сжатия на 50%) и восстановление первоначальных размеров в зависимости от скорости прессования.

Таблица 1

Как видно из табл. 1, значительное (до 10%) падение прочности древесины происходит при скорости прессования свыше 2 мм/мин.

Пример 1. Заготовку древесины березы1 размерами 65x65x65 мм, плотностью 640 кг/м пропитывают раствором мочевины до содержания 15% от веса сухой древесины и высушивают до влажности 4%. При этом плотность заготовки возрастает до 750 кг/м3. После этого заготовку помещают в пресс-форму трехстороннего сжатия, нагретую до 160°С. Прессом ГРМ-1 заготовку сжимают в аксиальном направлении на 6% под воздействием пульсирующей нагрузки 20 МПа с частотой 600 циклов в минуту при скорости движения пуансона 2 мм/мин. Далее с этой же скоростью воздействием статического нагружения с удельным давлением 15 МПа заготовку ежимают в радиальном направлении на 15%. Плотность при этом возрастает до 1072 кг/м После этого уплотняют заготовку в тангенциальном направлении на 29%

при удельном давлении 520 МПа до плотности 1520 кг/м . Суммарная степень прессования составила 50%. После этого заготовку размерами 55x46x61 мм вынимают из пресс-формы. Полученный материал не гре0 бует дальнейшей сушки и стабилизации размеров. Общая продолжительность процесса прессования 17 мин.

Пример 2. Заготовки древесины граба размерами 65x65x180 мм, плотностью

5 750 кг/м3 пропитывают раствором мочевины до содержания ее 15% от веса сухой древесины и высушивают до влажности 3%. При этом плотность древесины возрастает до 870 кг/м После этого заготовку помеща0 ют в пресс-форму последовательного трехстороннего сжатия, нагретую до 150°С. Прессом ГРМ-1 заготовку сжимают в аксиальном направлении на 5% воздействием пульсирующей нагрузки 30 МПа с частотой

5 600 циклов в минуту при скорости движения пуансона 2 мм/мин. Далее с той же скоростью воздействуют статическим давлениям 20 МПа и заготовку сжимают в радиальном направлении на 9%. Плотность при этом

0 возрастает до 1100 кг/м3. После этого уплотняют заготовку в тангенциальном направлении на 29% при удельном давлении

5

530 МПа до плотности 1525 кг/м . После этого заготовку размером 60x46x170 мм вынимают из пресс-формы г и изготавливают из нее детали трения.

Пример 3. Заготовку древесины тополя размерами 65x65x130 мм, плотностью 440 кг/м пропитывают раствором мо0 чевины до содержания ее 15% от веса сухой древесины и высушивают до влажности 4%. При этом плотность заготовки возрастает до 550 кг/м3. После этого заготовку помещают в пресс-форму трехстороннего сжатия, на5 гретую до 160°С. Прессом ГРМ-1 заготовку сжимают в аксиальном направлении на 6% под воздействием пульсирующей нагрузки 15 МПа с частотой 600 циклов в минуту при скорости движения пуансона 2 мм/мин. Далее с этой же скоростью воздействием статического нагружения с удельным давлением 12 МПа заготовку сжимают в радиальном направлении на 29%. Плотность при этом возрастает до 968 кг/м3. После этого уплотняют заготовку в тангенциальном направлении на 29% при удельном давлении 550 МПа до плотности 1515 кг/м3. Суммарная степень прессования составила 64%. Далее заготовку размерами 46x46x122 мм вынимают из пресс-формы.

0

5

Полученная модифицированная древесина обладает малой анизотропностью свойств в разных направлениях. Поэтому после уплотнения она сохраняет приданную ей форму без дополнительной стабилизации длительной сушкой или другими методами.

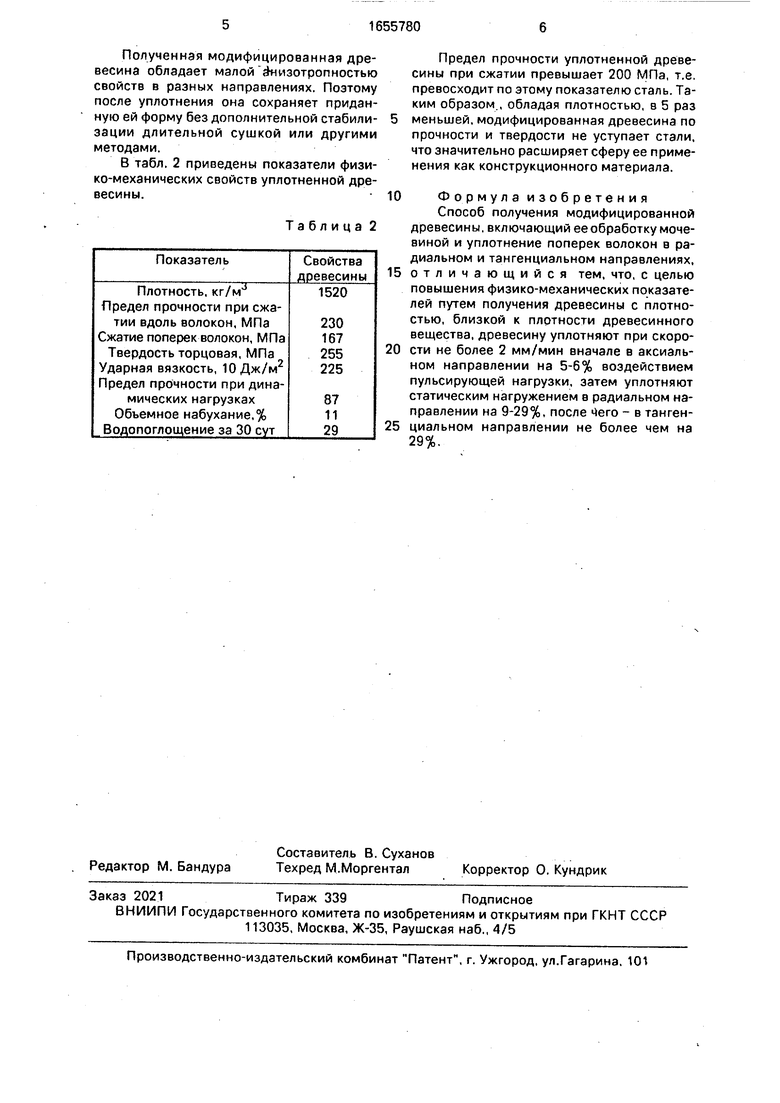

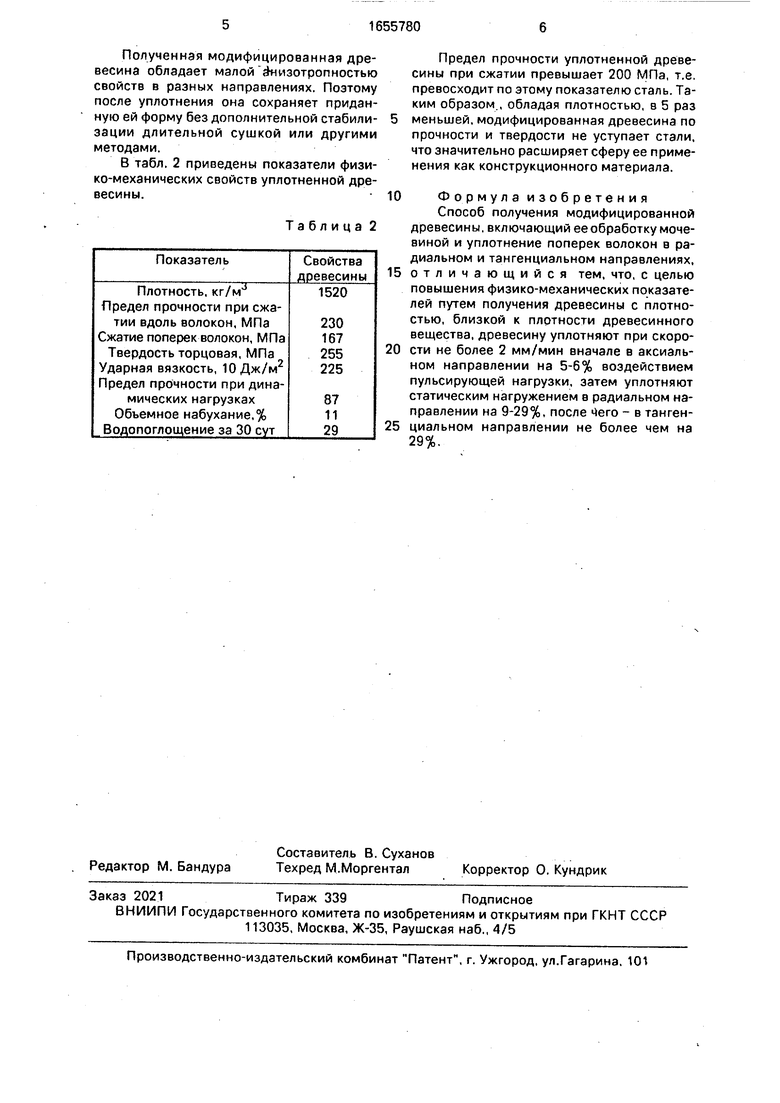

В табл. 2 приведены показатели физико-механических свойств уплотненной древесины.

Таблица 2

Предел прочности уплотненной древесины при сжатии превышает 200 МПа, т.е. превосходит по этому показателю сталь. Таким образом , обладая плотностью, в 5 раз меньшей, модифицированная древесина по прочности и твердости не уступает стали, что значительно расширяет сферу ее применения как конструкционного материала.

Ф о р м у л а и з о б р е т е н и я

Способ получения модифицированной древесины, включающий ее обработку мочевиной и уплотнение поперек волокон в радиальном и тангенциальном направлениях,

отличающийся тем, что, с целью повышения физико-механических показателей путем получения древесины с плотностью, близкой к плотности древесинного вещества, древесину уплотняют при скорости не более 2 мм/мин вначале в аксиальном направлении на 5-6% воздействием пульсирующей нагрузки, затем уплотняют статическим нагружением в радиальном направлении на 9-29%, после чего - в тангенциальном направлении не более чем на 29%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2232675C1 |

| СПОСОБ УПЛОТНЕНИЯ И ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ ЦЕЛЬНОЙ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2089385C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2006 |

|

RU2340443C2 |

| СПОСОБ УПЛОТНЕНИЯ И ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ ЦЕЛЬНОЙ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2122944C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 1999 |

|

RU2186676C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041809C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ МНОГОФАЗНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2183532C2 |

| Способ изготовления подшипников скольжения | 1985 |

|

SU1380952A1 |

| Способ получения прессованной древесины | 1990 |

|

SU1766659A1 |

| Способ изготовления притира | 1980 |

|

SU944894A1 |

Изобретение относится к деревообработке. Целью изобретения является повышение физико-механических показателей древесины путем достижения плотности древесины, близкой к плотности древесинного вещества. Заготовки из древесины пропитывают раствором мочевины и высушивают до влажности 3-6%. После этого заготовки помещают в пресс-форму последовательного трехстороннего сжатия. Прессом заготовки уплотняют в аксиальном направлении на 5-6% воздействием пульсирующей нагрузки при скорости 2 мм/мин. Затем на заготовки воздействуют статическим давлением и уплотняют древесину в тангенциальном направлении на 29%, а в радиальном направлении на 9-29%. Обработанные таким образом заготовки служат для изготовления деталей трения. 2 табл.

| Хухрянский П.Н | |||

| Прессование древесины | |||

| М.: Лесная промышленность, 1964, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Способ получения модифицированной древесины | 1984 |

|

SU1242367A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-06-15—Публикация

1989-01-31—Подача