1

(21)4868037/15 (22)21.09.90 (46)07.10.92. Бюл. №37

(71)Воронежский лесотехнический институт

(72)М.В Цыхманов, В А Шамаев, Н.И.Вин- ник и С.А Бурлов

(56) Авторское свидетельство СССР № 456734, кл. В 27 М 1/02,1973

Авторское свидетельство СССР № 1703464 положительное решение по заявке 4453764/15, кл. В27М 1/02, 1988 г, от 26.07.90 г.

ojsesasg- t , i-t

(54) СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННОЙ ДРЕВЕСИНЫ

(57) Использование, деревообрабатывающая промышленность, прессованная древесина в виде брусков и досок, Сущность изобретения: заготовки древесины влажностью 20-60% помещают в пресс-форму. Заготовки уплотняют с помощью плоского клина при давлении 8-12 МПа Скорость перемещения клина 10-30 мм/мин Спрессованные заготовки высушивают при температуре 125-140°С в течение 4-5 ч Плотность обработанной древесины 1100- 1200 кг/м3, влажность 5-6% 4 табл

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041809C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2232675C1 |

| Способ получения модифицированной древесины | 1989 |

|

SU1655780A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2011 |

|

RU2476311C1 |

| Способ обработки древесины | 1988 |

|

SU1586910A1 |

| Способ получения древесины с измененной текстурой | 2019 |

|

RU2726556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2018 |

|

RU2727301C2 |

| Способ получения модифицированной древесины | 2019 |

|

RU2712521C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2006 |

|

RU2340443C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2008 |

|

RU2401195C2 |

Изобретение относится к деревообрабатывающей промышленности и касается получения прессованной древесины в виде брусков и досок.

Цель изобретения - повышение показателей физико-механических свойств прессованной древесины.

Способ осуществляется следующим образом

Заготовки древесины в виде брусков или досок с влажностью 20-60% помещают в пресс-форму и прессуют с помощью плоского клина до плотности 1000-1200 кг/м3.

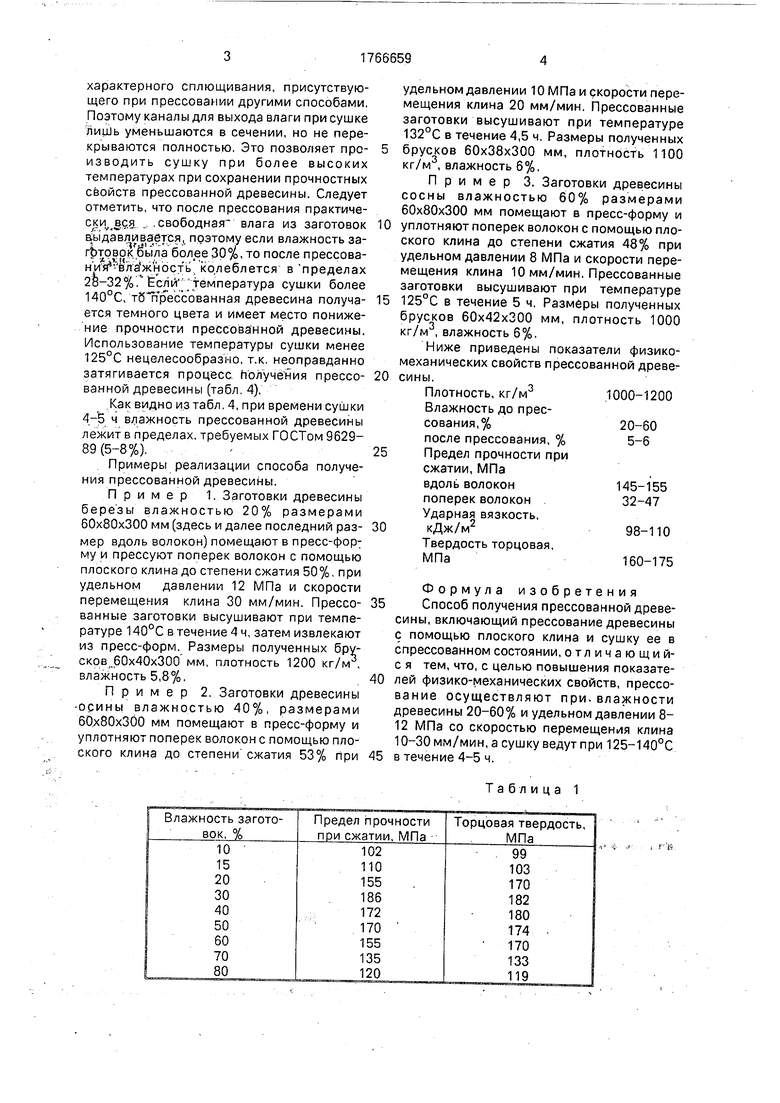

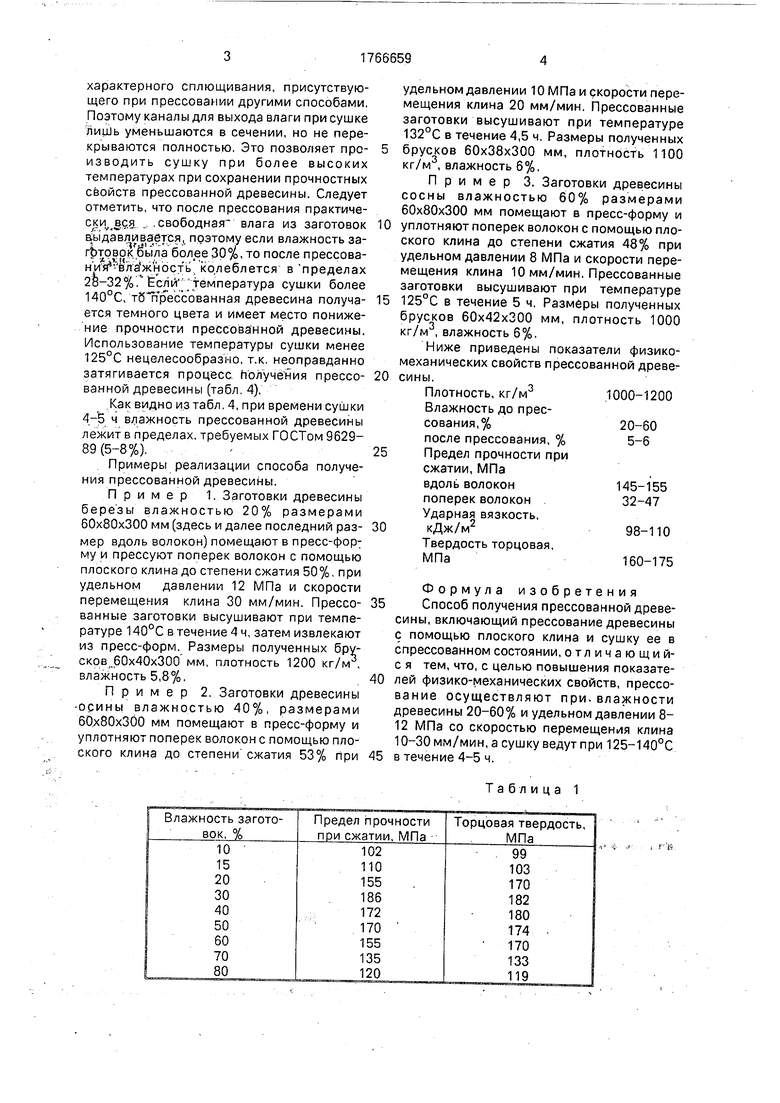

Если влажность заготовок менее 20% жесткость древесины значительно возрастает и при сжатии образуются микротрещины, снижающие прочность древесины Если влажность древесины более 60%, то при перемещении клина даже при малой скорости влага не успевает выходить из древесины и разрывает перегородки сосудов и клеток, что также снижает механические свойства (табл 1)

Скорость перемещения клина зависит от влажности древесины Чем больше влажность, тем меньше скорость Оптимальная скорость перемещения, обеспечивающая сохранение высоких прочностных свойств древесины, 10-30 мм/мин (табл 2)

Как видно из табл 2, при скорости перемещения клина более 30 мин/мм прочность прессованной древесины снижается, а снижение скорости перемещения клина менее 10 мм/мин не влияет на прочностные пока- затели, но не оправданно удлиняет цикл прессования древесины

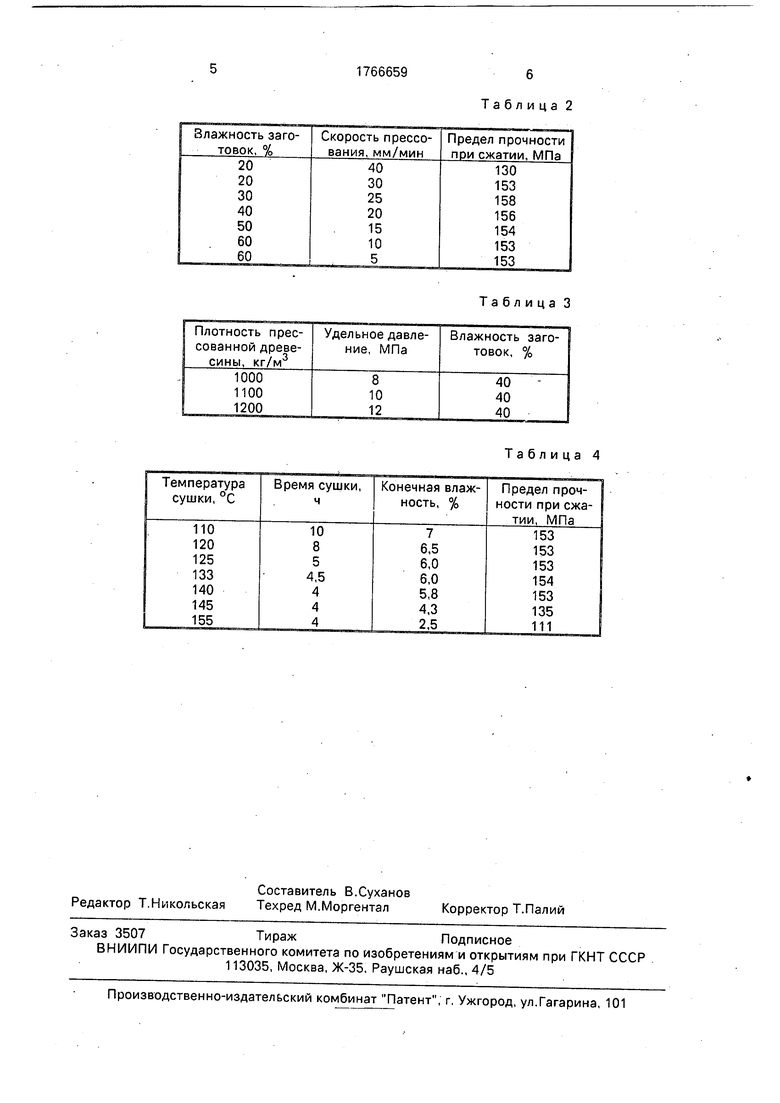

Удельное давление при сжатии зависит от ряда факторов, в основном от конечной плотности прессованной древесины (табл 3).

После завершения процесса прессования заготовки высушивают при температуре 125-140°С в течение 4-5 ч. Прессование с помощью клина позволяет уплотнять заготовки древесины таким образом, что сжатие сосудов и клеток происходит плавно, без

(Л

С

ы

о о о ел о

характерного сплющивания, присутствующего при прессовании другими способами. Поэтому каналы для выхода влаги при сушке лишь уменьшаются в сечении, но не перекрываются полностью, Это позволяет производить сушку при более высоких температурах при сохранении прочностных свойств прессованной древесины. Следует отметить, что после прессования практически вся свободная влага из заготовок выдавливается, поэтому если влажность за- фтовок б ыла более 30%, то после прессова- ни я вла жност ь колеблется в пределах 28-32%. Если температура сушки более 140°С, тбТтрессованная древесина получается темного цвета и имеет место понижение прочности прессованной древесины. Использование температуры сушки менее 125°С нецелесообразно, т.к неоправданно затягивается процесс (получения прессованной древесины (табл 4).

Как видно из табл 4, при времени сушки 4-5 ч влажность прессованной древесины лежит в пределах, требуемых ГОСТом 9629- 89(5-8%)

Примеры реализации способа получения прессованной древесины.

Пример 1 Заготовки древесины березы влажностью 20% размерами 60x80x300 мм (здесь и далее последний размер вдоль волокон) помещают в пресс-форму и прессуют поперек волокон с помощью плоского клина до степени сжатия 50% при удельном давлении 12 МПа и скорости перемещения клина 30 мм/мин. Прессованные заготовки высушивают при температуре 140°С в течение 4 ч, затем извлекают из пресс-форм. Размеры полученных брусков 60x40x300 мм, плотность 1200 кг/м , влажность 5,8%.

Пример 2 Заготовки древесины осины влажностью 40%, размерами 60x80x300 мм помещают в пресс-форму и уплотняют поперек волокон с помощью плоского клина до степени сжатия 53% при

0

5

0

5

0

удельном давлении 10 МПа и скорости перемещения клина 20 мм/мин. Прессованные заготовки высушивают при температуре 132°С в течение 4,5 ч. Размеры полученных брусков 60x38x300 мм, плотность 1100 кг/м , влажность 6%,

Пример 3. Заготовки древесины сосны влажностью 60% размерами 60x80x300 мм помещают в пресс-форму и уплотняют поперек волокон с помощью плоского клина до степени сжатия 48% при удельном давлении 8 МПа и скорости перемещения клина 10 мм/мин. Прессованные заготовки высушивают при температуре 125°С в течение 5 ч, Размеры полученных брусков 60x42x300 мм, плотность 1000 кг/м , влажность 6%.

Ниже приведены показатели физико- механических свойств прессованной древесины.

Плотность, кг/м3

Влажность до прессования,%

после прессования, %

Предел прочности при

сжатии, МПа

вдоль волокон

поперек волокон

Ударная вязкость,

кДж/м2

Твердость торцовая,

МПа

1000-1200

20-60 5-6

145-155 32-47

98-110

160-175

Формула изобретения Способ получения прессованной древесины, включающий прессование древесины с помощью плоского клина и сушку ее в спрессованном состоянии, отличающий- с я тем, что, с целью повышения показателей физико-механических свойств, прессование осуществляют при. влажности древесины 20-60% и удельном давлении 8- 12 МПа со скоростью перемещения клина 10-30 мм/мин, а сушку ведут при 125-140°С в течение 4-5 ч.

Таблица 1

Таблица 2

Таблица 3

Таблица 4

Авторы

Даты

1992-10-07—Публикация

1990-09-21—Подача