Изобретение относится к деревообрабатывающей промышленности, в частности к получению деталей трения из древесины.

Известен подшипник скольжения из прессованной древесины с радиальным расположением волокон и неравномерной плотностью по сечению, содержащий антифрикционные вещества (авт. свид. СССР №926397, МПК F16C 33/12, 1982 г.)

Недостатком подшипника является то, что при больших нагрузках периферийная зона сминается и подшипник выходит из строя.

Известен способ металлизации древесины путем насыщения ее парами тетрокарбонила никеля и термического разложения, в результате чего содержание никеля в древесине составляет 15-20% от массы древесины (см. пат. РФ 32339505, МПК B27K 5/06, C23C 16/16, 2008 г.) Недостатком данного подшипникового материала является его высокая стоимость, обусловленная высокой стоимостью никеля.

Известен способ склеивания модифицированной древесины, когда для увеличения прочности клеевого шва в клеевой состав добавляют нанокристаллическую целлюлозу в количестве 8-10% от массы смолы (см. Патент РФ №2454444, МПК C09J 5/00 C09J 61/24, B82B 1/00, 2012 г.). Недостатком способа является то, что при этом не увеличивается прочность самой модифицированной древесины.

Прототипом является подшипник скольжения из прессованной древесины с радиальным расположением волокон с равномерной плотностью по всему сечению, содержащий смазку до 15% от массы (см. В.А. Шамаев, А.И. Смольяков, П.А. Смирнов, В.П. Ивановский, А.Е. Чаадаев. Прессованная древесина в машиностроении. Справочник, Воронеж, ВГТЛА, 2005, с.10, рис.1.18).

Такой подшипник является наиболее износостойким и выдерживает большие статистические нагрузки. Недостатком подшипника является невысокая износостойкость при динамических нагрузках и низкая теплопроводность.

Изобретение решает задачу увеличения износостойкости и теплопроводности подшипника.

Поставленная задача достигается тем, что в подшипнике скольжения, выполненном из модифицированной древесины с радиальным расположением волокон и равномерной плотностью по всему сечению, содержащем смазку в количестве 7-8% от массы древесины и металлическое включение, согласно изобретению древесина подшипника содержит нанокристаллическую целлюлозу в количестве 0,5-0,8% от массы древесины, а металлическое включение выполнено в виде сплошной пленки никеля толщиной 0,8 мкм в количестве 4-6% от массы древесины, выстилающей всю внутреннюю поверхность древесины.

Известен способ получения древеснометаллических втулок, в котором вкладыши прямоугольной формы прессуют через конус с формообразованием во втулку и пропиткой антифрикционными веществами (см. авт. свид. СССР №863429, МПК B32B 13/00, B27M 1/02, 1981 г.).

Недостатком способа является то, что он не позволяет получить подшипник скольжения с равномерной плотностью древесины по сечению.

Наиболее близким из известных (прототип) является способ получения втулок, включающий выпиливание сегментов из прессованной древесины, нанесение клея, формообразование в заготовку втулки, склеивание в автоклаве и последующую механическую обработку по внутреннему и наружному диаметру (см. авт. свид. СССР №409854, МПК B27d 1/08, B29c 27/10, 1974 г.). Недостатком способа является его трудоемкость, т.к. есть необходимость обтачивания заготовки по наружному и внутреннему диаметру. Кроме того, по этому способу невозможно регулировать конечную плотность подшипника в сторону увеличения, что не позволяет повысить износостойкость.

Изобретение решает задачу увеличения качества подшипника скольжения и снижения трудоемкости изготовления.

Поставленная задача достигается тем, что в способе изготовления подшипника скольжения, включающем изготовление сегментов из прессованной древесины, нанесение клея, установку во вспомогательную обойму, прессование через конус в приемник, склеивание и механическую обработку, согласно изобретению сегменты изготавливают с радиусами закругления будущего подшипника, угол конуса выбирают с возможностью подпрессовки древесины до плотности не менее 1350 кг/м3, а механическую обработку производят по внутреннему диаметру подшипника.

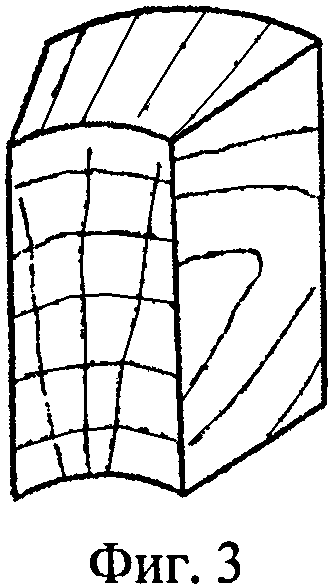

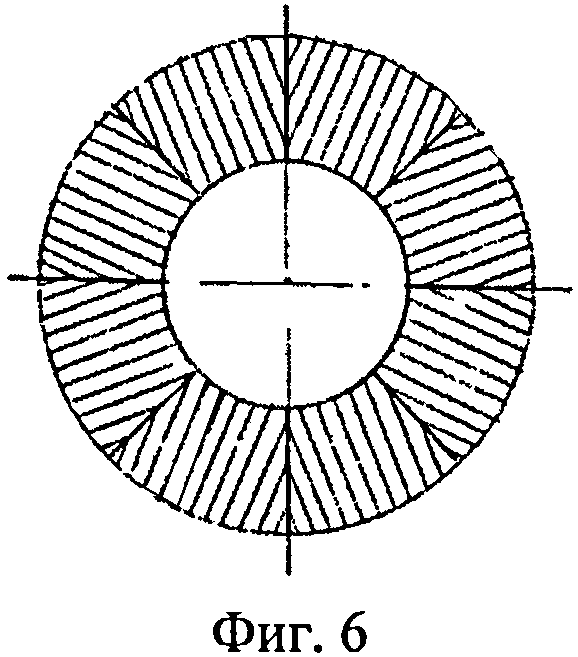

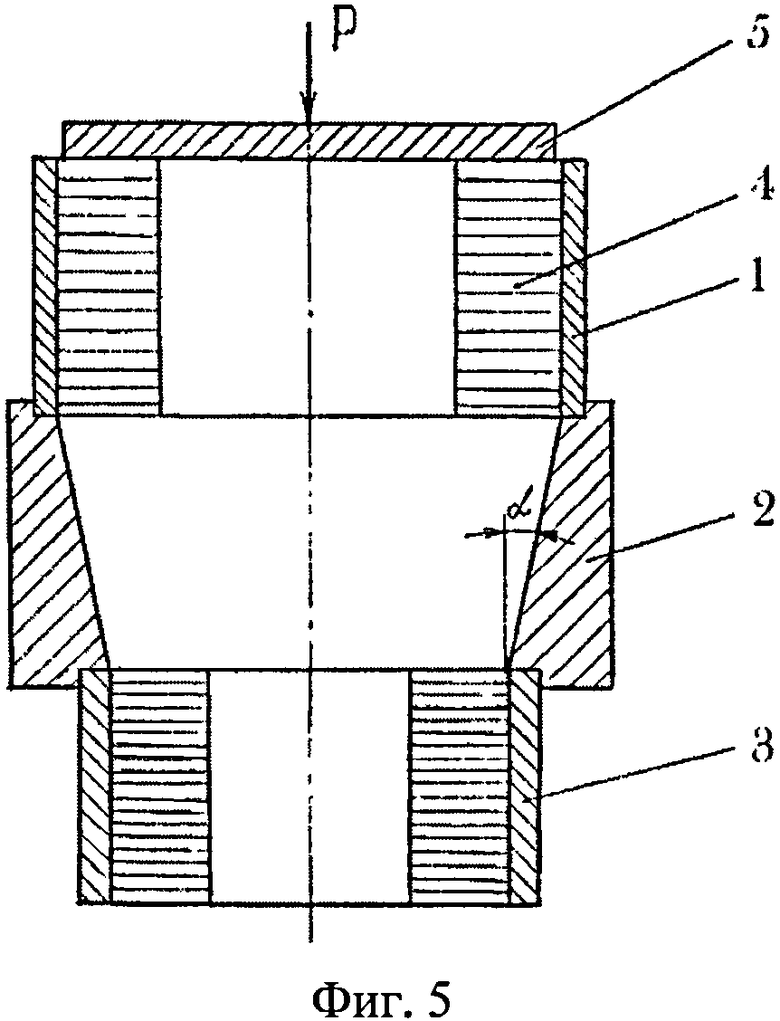

На фиг.1 и 2 показана схема раскроя бруска из прессованной древесины на сегменты, на фиг.3 - готовый сегмент, на фиг.4 - формообразование заготовки с нанесением клея и установкой во вспомогательную обойму, на фиг.5 - прессование заготовки через конус в приемник, на фиг.6 - готовый подшипник.

Низкая конкурентоспособность неметаллических подшипников скольжения по сравнению с шарико- и роликоподшипниками из высоколегированной стали объясняется тем, что неметаллические подшипники имеют в 2-3 раза меньшую твердость и, как следствие, меньшую износостойкость и низкую теплопроводность, что резко ограничивает диапазон допустимых скоростей (при больших оборотах вала возникает перегрев в зоне трения и древесина обугливается). Для увеличения теплопроводности подшипника в древесину, предназначенную для прессования, вводят металлический никель в количестве 4-6% от массы древесины, т.е. в объеме 0,3-0,4% от объема древесины в виде сплошной пленки толщиной 0,8 мкм, выстилающей всю внутреннюю поверхность древесины по способу, описанному в патенте №23390505.

Для снижения коэффициента трения в металлизированную древесину вводят смазку типа Biol в количестве 7-8% от массы древесины. Для придания древесине повышенной жесткости, твердости и износостойкости вместе со смазкой в древесину вводят нанокристаллическую целлюлозу (НКЦ) в количестве 0,5-0,8% от массы древесины. Конечной операцией получения прессованной древесины является прессование брусков со способу, описанному в патенте №2340443, до плотности 1250-1300 кг/м3.

Содержание никеля в древесине в количестве 4-6% обеспечивает теплопроводность прессованной древесины 12-15 Вт/м/К (теплопроводность натуральной древесины 0,5 Вт/м/К), что вполне достаточно для отвода тепла из зоны трения. При содержании никеля менее 4% теплопроводность падает в несколько раз из-за несплошности пленки никеля, а увеличение содержания никеля более 6% ведет к увеличению длительности процесса металлизации с двух часов до 5-6 часов.

При содержании нанокристиллической целлюлозы менее 0,5% твердость прессованной древесины увеличивается незначительно, а получить прессованную древесину с содержанием НКЦ более 0,8% технически невозможно из-за большого объема геля НКЦ.

Прессованная древесина с наилучшими показателями прочностных свойств получается по способу, описанному в патенте №2340443, в диапазоне плотности 1250-1300 кг/м3. По этому способу возможно получение плотности до 1400 кг/м3, однако брак по трещинам увеличивается в несколько раз, и процесс становится нетехнологичным.

Получение подшипника скольжения по предложенному способу происходит следующим образом.

На станке для нарезки сегментов из бруска прессованной древесины выпиливают сначала боковые грани, а затем отрезают сегмент с радиусом будущего подшипника, как показано на фиг.1, 2, 3. На боковые грани сегментов наносят клей и собирают их во вспомогательную обойму (фиг.4). Вспомогательную обойму 1 устанавливают на конус 2 (фиг.5), в свою очередь, установленный на приемнике 3. Угол конуса зависит от начальной плотности сегментов 4 и определяется по формуле:

где ρk - плотность сегмента, кг/м3;

ρо - плотность подшипника, кг/м3;

D - внутренний диаметр вспомогательной обоймы, мм;

d - внутренний диаметр приемника, мм.

Далее пуансоном 5 заготовка из сегментов 4 через конус 2 перепрессовывается на гидравлическом прессе в приемник 3. После горячего отвердения клея готовый подшипник (фиг.6) вынимают из обоймы и при необходимости обтачивают по внутреннему диаметру с минимальным припуском 0,4-1,0 мм. Показатели свойств подшипника приведены в таблице.

Разработанная конструкция подшипника позволяет заменить в узлах трения не только подшипники скольжения, но и подшипники качения.

Способ изготовления подшипника скольжения позволяет автоматизировать процесс в виде роторно-конвейерной линии по аналогии с процессом получения шарикоподшипников и организовать серийное производство. Время, затрачиваемое на изготовление одного подшипника по предложенному способу, примерно вдвое меньше, чем по способу, описанному в авт. свид. №409854.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2018 |

|

RU2727301C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВТУЛОК ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041805C1 |

| Способ получения модифицированной древесины | 2018 |

|

RU2710171C1 |

| СПОСОБ СКЛЕИВАНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2011 |

|

RU2454444C1 |

| Подшипник скольжения | 1991 |

|

SU1788353A1 |

| СПОСОБ ПРОПИТКИ ДРЕВЕСИНЫ | 2017 |

|

RU2646612C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ С ВКЛАДЫШАМИ ИЗ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041810C1 |

| Способ изготовления фанеры | 2024 |

|

RU2831310C1 |

| ДРЕВЕСНО-МЕТАЛЛИЧЕСКИЙ БЛОК ДЛЯ ПОЛА | 1998 |

|

RU2140503C1 |

| СПОСОБ МОДИФИКАЦИИ ДРЕВЕСИНЫ | 2006 |

|

RU2339505C2 |

Изобретение относится к деревообработке, в частности к получению подшипников скольжения из древесины. Подшипник скольжения выполнен из прессованной древесины с радиальным расположением волокон и равномерной плотностью по всему сечению и содержит смазку в количестве 7-8% от массы древесины и металлическое включение. Древесина подшипника содержит нанокристаллическую целлюлозу в количестве 0,5-0,8% от массы древесины, а металлическое включение выполнено в виде сплошной пленки никеля в количестве 4-6% от массы древесины толщиной 0,8 мкм, выстилающей всю внутреннюю поверхность древесины. Также заявлен способ изготовления упомянутого подшипника скольжения, который включает изготовление сегментов (4) из прессованной древесины с радиальным расположением волокон и радиусами закругления будущего подшипника, нанесение клея, установку во вспомогательную обойму (1), прессование через конус (2) с углом конуса (2), позволяющим увеличить плотность до величины не менее 1350 кг/м3, отверждение клея и, при необходимости, механическую обработку по внутреннему диаметру с минимальным припуском. Технический результат: увеличение качества подшипника скольжения и снижение трудоемкости изготовления. 2 н.п. ф-лы, 6 ил., 1 табл.

1. Подшипник скольжения, выполненный из прессованной древесины с радиальным расположением волокон и равномерной плотностью по всему сечению, содержащий смазку в количестве 7-8% от массы древесины, металлическое включение, отличающийся тем, что древесина подшипника содержит нанокристаллическую целлюлозу в количестве 0,5-0,8% от массы древесины, а металлическое включение выполнено в виде сплошной пленки никеля в количестве 4-6% от массы древесины толщиной 0,8 мкм, выстилающей всю внутреннюю поверхность древесины.

2. Способ изготовления подшипника скольжения, включающий изготовление сегментов из прессованной древесины, нанесение клея, установку во вспомогательную обойму, прессование через конус в приемник, склеивание и механическую обработку, отличающийся тем, что сегменты изготавливают с радиусом закругления будущего подшипника, угол конуса выбирают с возможностью подпрессовки древесины до плотности не менее 1350 кг/м3, а механическую обработку производят по внутреннему диаметру подшипника.

| SU 409584 A1, 05.01.1974 | |||

| СПОСОБ МОДИФИКАЦИИ ДРЕВЕСИНЫ | 2006 |

|

RU2339505C2 |

| УЗЕЛ ТРЕНИЯ С ПОДШИПНИКОМ ИЗ ПРЕССОВАННОЙ ДРЕВЕСИНЫ | 2011 |

|

RU2462626C1 |

| Способ производства подшипников скольжения | 1987 |

|

SU1518580A1 |

| Саморазгружающаяся транспортная система | 1987 |

|

SU1442445A1 |

Авторы

Даты

2015-01-10—Публикация

2013-07-09—Подача