Изобретение относится к способу получения пуццолановых или гидравлических вяжущих для цементной промышленности из основных оксидных шлаков.

Из заявки ЕР 666930 В1 уже известен способ, в котором сталеплавильные шлаки восстанавливают при применении доменного чугуна и, особенно, за счет присутствующего в доменном чугуне углерода, благодаря чему, во-первых, происходит рафинирование чугунолитейной ванны и одновременно происходит восстановление оксида, который удается перевести в металлическую ванну. Оксидные шлаки и особенно шлаки сталеплавильных цехов обладают в зависимости от содержания в них оксидов металлов и их основности более или менее высокой вязкостью, за счет чего приходится работать при сравнительно высоких температурах, чтобы поддерживать соответственно жидкоплавкость шлака. Кроме того, если такие шлаки приспосабливают с учетом состава, требующегося с точки зрения цементной технологии, с помощью корректирующих веществ, то это часто приводит к образованию шлаков, которые при обычных температурах за счет высокого образования СО из углерода, содержащегося в ванне, склонны к усиленному пенообразованию. Если образующаяся таким путем пена является стабильной, то это ведет к уменьшенному массообмену между металлом и шлаком и за счет этого - к заметному уменьшению скорости восстановления. Соответственно существенно увеличивается время обработки. Если одновременно работают с металлической ванной с относительно высоким содержанием углерода, то это может привести к особенно бурным реакциям на поверхности раздела, которые могут вызывать сильную пену, а также нежелательный выброс шлаков.

Изобретение направлено также на снижение начальной скорости реакции и времени обработки при переработке подобных оксидных шлаков и одновременно на то, чтобы при более низком уровне температур вызвать надежную и быструю реакцию и в особенности восстановление оксидов металлов в шлаке. Для решения этой задачи способ получения пуццолановых или гидравлических вяжущих для цементной промышленности из основных оксидных шлаков, в особенности сталеплавильных шлаков, с применением жидкометаллической ванны для восстановления оксидов металлов в шлаках согласно изобретению состоит в основном в том, что основность жидких шлаков доводят за счет добавления кислых корректирующих веществ (присадок), например, кварцевого песка, и/или доменного шлака, и/или содержащих SiO2 корректирующих веществ до значения, которое на 0,1-0,5 ниже базового значения основности (CaO/SiО2) целевого шлака. Путем снижения основности жидких шлаков до относительно малых значений и в особенности более низких значений, чем те, которые кажутся желательными для облагораживания цементной технологии, можно непосредственно получить также при более низких температурах шлаки, которые обладают низкой тенденцией к пенообразованию. Вследствие снижения основности и связанным с этим снижением вязкости в зависимости от уровня температур, получают заметно повышенные скорости восстановления и за счет этого - более быстропротекающую реакцию, при которой особенно быстро восстанавливаются оксиды железа и марганца до металлических железа и марганца. Подобным образом восстанавливаются оксиды хрома, никеля, ванадия и других металлов. По мере снижения содержания оксидов металлов уменьшается, естественно, реакция перехода углерода ванны в монооксид углерода и диоксид углерода, так что опасность восстановления шлака в основном возникает снова. Если добавляют соответствующее количество Аl2O3, происходит дополнительное снижение вязкости, и уменьшенное снижение вязкости является достаточным для получения желаемых скоростей реакций.

При преимущественном варианте, в рамках способа согласно изобретению, в дальнейшем основность шлаков в конце фазы восстановления или вблизи него доводят до желаемого базового значения основности 1,1-1,5. Вследствие пониженных реакций углерода и за счет этого пониженной тенденции к ценообразованию можно, таким образом, к концу восстановления уже установить необходимую для цементной технологии целевую основность. При этом указанное добавление можно производить в конверторе, в котором проводили восстановление сталеплавильных шлаков.

Для установления предпочтительного для технологии получения цемента состава шлаков желательно, наряду с достижением основности на уровне значений 1,1-1,5, как правило, также повысить содержание Аl2O3, причем для этой цели можно добавить, например, боксит. Для быстрой реакции в фазе восстановления выгодно, если также уже к началу обработки будут добавлены содержащие Al2O3 корректирующие вещества, например, боксит, по меньшей мере частично, перед восстановлением шлаков. За счет добавления частичного количества присадок, необходимых для регулирования содержания А12O3 перед восстановлением происходит надежное перемешивание в шлаке при одновременном снижении вязкости шлака во время процесса восстановления, причем данное частичное количество преимущественно может составлять от половины до трех четвертей требуемой добавки присадок, содержащих Al2O3.

Особенно простым образом можно установить целевую основность путем добавления обожженной извести и/или содержащих СаО корректирующих веществ.

Снижение вязкости перед восстановлением до значений, близких к нейтральному значению, создает также особое преимущество с точки зрения срока службы огнеупорной футеровки, не имеющей основной природы.

Преимущество предложенного способа состоит также в том, что целевую основность регулируют с момента времени, к которому содержание оксидов металлов и, в частности, сумма содержаний оксидов железа, марганца, хрома и ванадия в шлаках не превосходит 3,5 мас.%. С момента падения содержания оксидов металлов до значений ниже 3,5%, как уже упоминалось, в силу значительного подавления реакции углерода в ванне пенообразование уже существенно подавлено, так что в этот момент времени уже можно добавлять присадки, требуемые для управления составом, который применяют в технологии производства цемента. Такое добавление не окажет отрицательного воздействия на способ.

Предпочтительно, чтобы основность при добавлении содержащих Аl2O3 корректирующих веществ для достижения содержания Аl2O3 12-15 мас.% снижалась в меньшей степени, чем при более низких содержаниях Аl2O3.

Ниже изобретение поясняется более подробно с помощью примеров его осуществления.

ПРИМЕР 1.

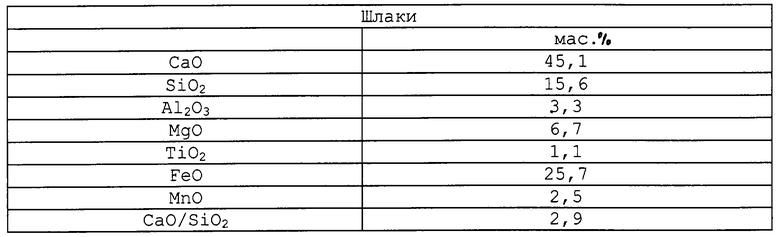

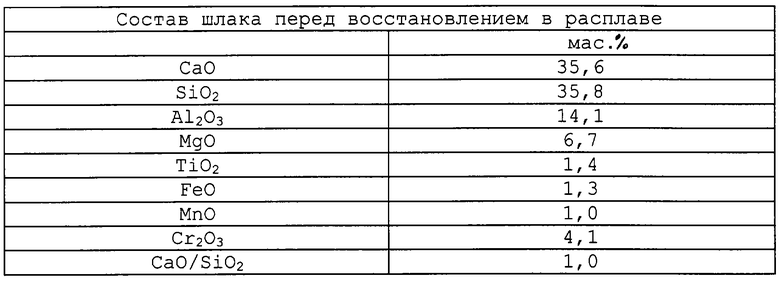

В конверторе на 10 т чугуна прибавляли 3 т шлака следующего состава:

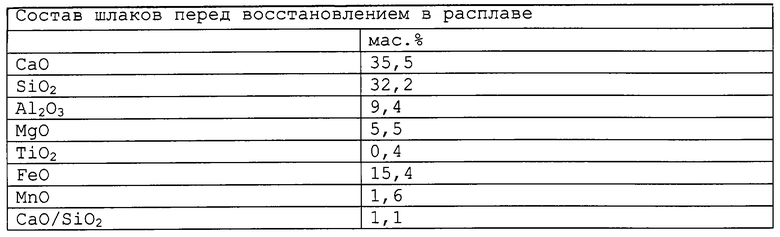

В жидкометаллическую ванну во время процесса восстановления добавляли углерод в форме носителей углерода. За счет введения угля и кислорода достигали температуры, необходимой для получения жидких шлаков и требуемого восстановительного потенциала. Основность шлака понижали до значения 1,1 посредством вдувания 770 кг кварцевого песка и добавляли 494 кг боксита. При этом в начале восстановления в расплаве образовывался шлак следующего состава:

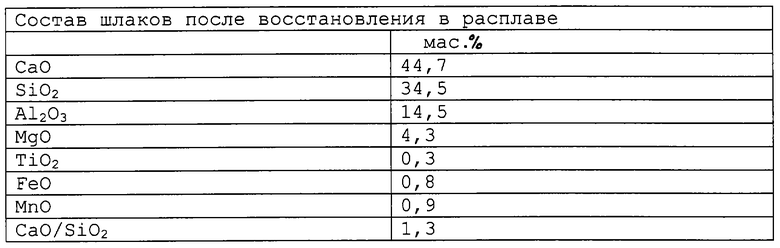

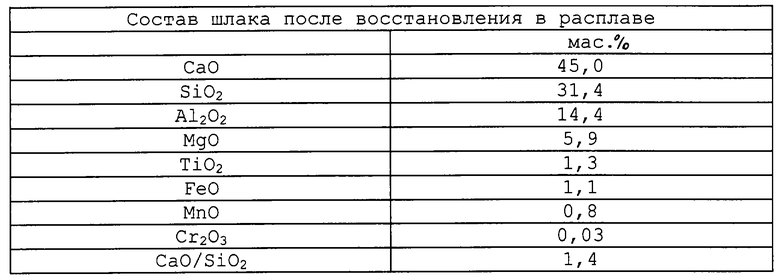

К концу фазы восстановления, в которой, в частности, содержание FeO 15,4 маc.% могло быть снижено до значения ниже 1 маc.%, а содержание оксида марганца снижено в основном наполовину, устанавливали желательный конечный состав шлаков путем добавления 265 кг обожженной извести и 330 кг боксита. В сумме относительно низкое содержание оксидов металлов около 1,7 маc.% и подавленная реакция перехода углерода в монооксид углерода и диоксид углерода к концу фазы восстановления снижают к данному моменту времени пенообразование вплоть до конца обработки. Состав целевого шлака, который отличается высокими свойствами для технологии получения цемента, был следующим:

В целом за счет этого в рамках предложенного способа основность шлака снижалась на величину 0,2 по отношению к значению целевой основности. За счет этого были гарантированно снижены пенообразование и нежелательный выброс шлаков.

ПРИМЕР 2.

В конвертор было загружено на 10 т чугуна 4 т шлака следующего состава, в жидком состоянии:

Вышеуказанный шлак был подвергнут процессу восстановления в расплаве за счет введения угля и кислорода.

Предварительно, однако, химию шлака изменяют таким образом, что снижают вязкость. Это происходило за счет добавки 867 кг кварцевого песка и 980 кг боксита.

Одновременно уже при контакте оксидного шлака с углеродсодержащей ванной из расплавленного железа протекает реакция восстановления.

Оба эффекта (установление основности и содержания Аl2O3, а также протекающее восстановление) приводили к следующему составу перед началом собственно самой обработки посредством восстановления в расплаве:

После завершения фазы восстановления устанавливали желательный целевой состав шлака путем введения 828 кг обожженной извести и 237 кг боксита.

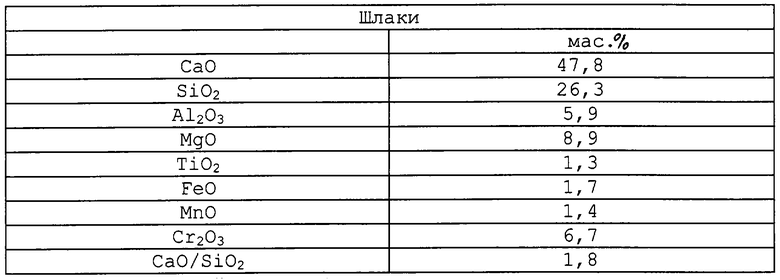

Состав целевого шлака был следующим:

В способе получения пуццолановых или гидравлических вяжущих для цементной промышленности из основных оксидных шлаков, в особенности сталеплавильных шлаков, при применении жидкометаллической ванны путем добавления кислых корректирующих веществ, как, например, кварцевого песка, и/или доменного шлака, и/или содержащих SiO2 корректирующих веществ перед проведением реакции восстановления основность шлаков доводят до значения, которое на 0,1-0,5 ниже базового значения (CaO/SiO2) целевого шлака. Технический результат - уменьшение пенообразования, снижение начальной скорости реакции и времени обработки при переработке подобных оксидных шлаков, повышение надежности и скорости реакции, восстановление оксидов металлов в шлаке. 5 з.п. ф-лы, 6 табл.

| EP 666930 B1, 16.08.1995 | |||

| Способ переработки шлакового расплава | 1985 |

|

SU1279978A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВОГО РАСПЛАВА | 1996 |

|

RU2104977C1 |

| СПОСОБ ПРОИЗВОДСТВА ПУЦЦОЛАНОВ, СИНТЕТИЧЕСКИХ ДОМЕННЫХ ШЛАКОВ, БЕЛИТНЫХ ИЛИ АЛИТНЫХ КЛИНКЕРОВ, А ТАКЖЕ ЧУГУННЫХ СПЛАВОВ ИЗ ОКИСНЫХ ШЛАКОВ, А ТАКЖЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2146716C1 |

| СПОСОБ ПОДГОТОВКИ ПРОБ ХИМИЧЕСКИХ РЕАГЕНТОВ КИСЛОТНОГО ТИПА ДЛЯ ОПРЕДЕЛЕНИЯ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2022 |

|

RU2780965C1 |

| УСТРОЙСТВО ПЕРЕДАЧИ ДЕТОНАЦИИ КУМУЛЯТИВНОГО ПЕРФОРАТОРА И ЕГО УЗЕЛ | 2005 |

|

RU2307237C2 |

Авторы

Даты

2004-07-20—Публикация

2001-01-18—Подача