Изобретение относится к способу обработки сталеплавильных шлаков или смесей шлаков с содержанием оксида железа >5 мас.%, в котором сталеплавильные шлаки, в случае необходимости, смешивают с другими шлаками и подают в жидкометаллическую ванну.

Из заявки ЕР 666 930 В1 уже известен способ получения стали и гидравлически активных связующих, при котором сталеплавильные шлаки подвергают восстановлению при применении чугуна и в особенности за счет углерода, содержащегося в чугуне, благодаря чему, с одной стороны, осуществляется рафинирование ванны жидкого чугуна, а содержание углерода в ванне снижается, например, до менее половины содержания углерода в доменном чугуне, причем одновременно оксид железа из сталеплавильного шлака восстанавливается в железо и попадает в жидкометаллическую ванну. Известный способ при этом в основном оптимизировался в том отношении, что с малыми количествами жидкого доменного чугуна можно было восстанавливать, по меньшей мере частично, большие количества сталеплавильных шлаков. Существенно сократить время проведения способа путем введения увеличенных количеств жидкого доменного чугуна, в этом известном способе, удавалось не без труда, причем, во-первых, в случае жидкого доменного чугуна обычно имеют дело с более низкими температурами, вследствие чего является проблематичным получение реологических свойств шлаков и, во-вторых, при подаче жидких сталеплавильных шлаков в большие количества доменного чугуна возникает необычно бурная реакция, которая при неблагоприятных реологических свойствах шлаков может приводить к образованию нежелательных пенистых шлаков или к выбросу шлаков. Вследствие образования таких пенистых шлаков снова замедляется реакция, в результате чего требуется относительно длительное время обработки.

Задачей изобретения является такое усовершенствование вышеуказанного способа, чтобы при относительно коротком времени реакции оптимально использовать рабочее тепло, выделяющееся в процессе, и поддерживать в ходе восстановления жидкотекучесть сталеплавильного шлака, который надежно препятствует образованию пенистых шлаков и одновременно предотвращает местное усиление реакций с нежелательным выбросом шлаков.

Для решения данной задачи способ согласно изобретению в основном заключается в том, что в качестве жидкометаллической ванны применяют ванну из стали с содержанием С<1,5 мас.%, преимущественно <0,5 мас.%, и что ванну из стали после подачи сталеплавильных шлаков науглероживают путем введения углерода или носителей углерода до >2,0% С, преимущественно >2,5%. За счет того, что к началу восстановления шлаков присутствует жидкометаллическая ванна со сравнительно низким содержанием углерода, обеспечивается получение стальной ванны, благодаря чему предотвращаются местные чрезвычайно бурные реакции и глубокие превращения, при которых образуется большое количество газа, и поэтому больше не образуются пенистые шлаки. Для того чтобы вести такого типа способ экономично и в значительной мере автотермически, является особенно предпочтительным непосредственно использовать тепло, выделяющееся в ходе процесса. Поэтому предпочтительно вести способ согласно изобретению таким образом, чтобы присутствовала ванна из жидкого доменного чугуна, которая с помощью кислорода рафинирована до содержания С<0,5%, причем температуру ванны устанавливают выше 1570°С, в особенности около 1620°С, при этом в рафинированную ванну из стали вводят жидкие сталеплавильные шлаки и после выравнивания температуры в ванну вводят углерод, при этом добавляют содержащие SiO2 корректирующие вещества, как, например, доменные шлаки, кварцевый песок, и/или содержащие Аl2O3 корректирующие вещества типа боксита для снижения основности до <1,5% или для установления содержания Аl2O3>10%. За счет того, что образование ванны из стали, в которую впоследствии подают сталеплавильные шлаки, получают непосредственно как предварительную ступень в пределах одного и того же способа за счет процесса рафинирования, тепло процесса, выделяющееся при рафинировании, посредством которого нагревается исходная ванна из доменного чугуна, используют непосредственно для выравнивания температуры со сталеплавильными шлаками, которые должны вноситься, причем вследствие высокой температуры корректирующие вещества и в особенности корректирующие вещества, содержащие SiO2, как те, которые требуются для установления желательной основности, непосредственно можно расплавлять и вносить в шлаки. В ванну из стали, соответственно нагретую до температур выше 1570°С посредством процесса рафинирования, либо непосредственно вводят, по меньшей мере, часть содержащих SiO2 корректирующих веществ, требующихся для установления основности, так что эти корректирующие вещества нагреваются и по меньшей мере частично расплавляются, либо по другому варианту косвенным путем вводят сталеплавильные шлаки. При этом вместе с жидкими сталеплавильными щлаками можно добавлять содержащие SiO2 корректирующие вещества. За счет добавления подобных веществ и, в особенности, благодаря возможности одновременно вводить такие присадки, как, например, охлаждающий скрап или рудная мелочь, в процессе непосредственно используют высокую скрытую теплоту рафинированной ванны из стали, и можно эффективно управлять температурой путем добавления носителей оксида железа, при этом одновременно оксиды железа подвергаются значительному восстановлению и из подобных носителей оксида железа, которые в обычных условиях могут перерабатываться лишь с трудом, например рудной мелочи, образуется большое количество жидкого железа.

В заключение за счет введения сталеплавильных шлаков теперь достигают постоянного повышения содержания углерода в ванне из стали и желательную степень восстановления, причем носители углерода вдувают в ванну из стали. Образующийся моноксид углерода может в дальнейшем подвергаться дожигу, так что можно целиком осуществлять глубокий автотермический процесс и отказаться от ввода дополнительной энергии. Способ согласно изобретению целесообразно проводить таким образом, чтобы основность составляла 1,1-1,4, а содержание С ванны >2,5%.

Является также предпочтительным осуществлять способ согласно изобретению таким образом, что сталеплавильные шлаки добавляются в ванну из стали в весовом соотношении 1:3 - 1:6, преимущественно около 1:4, причем с относительно большим количеством металлической ванны, которая после процесса рафинирования находится на высоком температурном уровне, который обеспечивает необходимое тепло для расплавления наполнителей. Особенно предпочтительным может быть добавление кварцевого песка в количестве 150-250 кг/т сталеплавильного шлака и боксита в количестве 200-300 кг/т сталеплавильного шлака, причем при выбранном варианте ввода добавок можно обеспечить достаточную гомогенизацию и за счет этого полное расплавление и взаимодействие наполнителей в шлаке, в результате чего можно непосредственно получить продукт, подходящий для применения в цементной технологии.

Особенно предпочтительным является добавление в жидкие смеси шлаков рудной мелочи или носителей оксида железа до их содержания выше 8%, благодаря чему в одном способе одновременно удается осуществлять желаемое восстановление сталеплавильного шлака и трудно восстановимых руд и использовать эту добавку для регулирования желательной температуры реакции. С аналогичной целью может быть целесообразным одновременное расплавление в жидкометаллической ванне во время рафинирования или после него присадки типа охлаждающего скрапа или рудной мелочи.

Особенно предпочтительным является добавление носителей оксида железа с кислотным жильным минералом, благодаря чему одновременно с восстановлением металлического железа за счет подобных носителей оксида железа удается соответствующим образом снизить основность до значения, благоприятного для технологии производства цемента. При этом целесообразно добавлять носители оксида железа, например тощие руды, или рудную мелочь с кислотным жильным минералом после подачи жидких шлаков или смесей шлаков в ванну из стали, по меньшей мере частично, одновременно с науглероживанием ванны из стали, причем предпочтительно добавлять в жидкие шлаки или смеси шлаков корректирующие вещества, содержащие СаО, Аl2O3 и/или SiO2.

В итоге за счет рафинирования, осуществляемого в первой ступени, достигается особенно благоприятный энергетический баланс. При этом значительные количества энергии, выделяющиеся при рафинировании ванны из доменного чугуна, могут быть непосредственно использованы в самом процессе. Для установления желаемого значения целевой основности в принципе подходят любые шлаки, обогащенные SiO2, а в отдельных случаях можно вводить корректирующие вещества, содержащие SiO2.

Ниже изобретение поясняется более подробно с помощью примера осуществления изобретения.

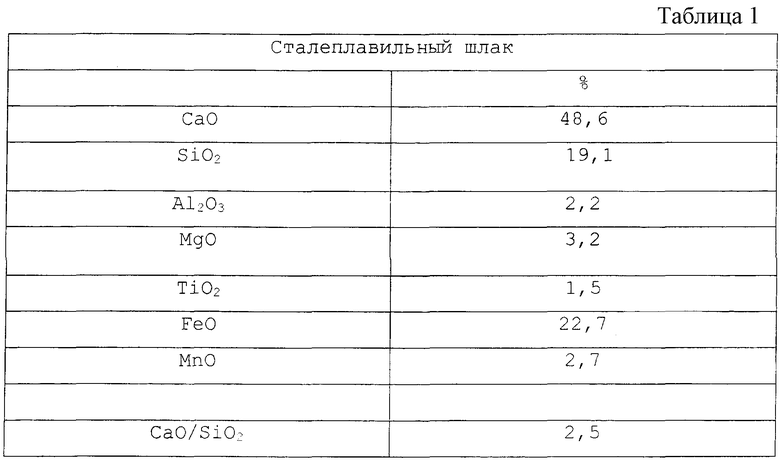

В конверторе обработали 8 т жидкого доменного чугуна за счет ввода 280 нм3 кислорода через нижнее сопло с получением ванны из стали. Жидкий доменный чугун имеет при этом углерод в количестве 3,9 мас.%, кремний около 0,3 мас.%, остальное - железо, по ориентировочному анализу. После рафинирования, при котором за счет экзотермической реакции, происходящей при температуре ванны 1470°С, достигалась конечная температура 1620°C, жидкая ванна из стали содержала углерод 0,3 мас.%, кремний 0,003 мас.% и остальное - железо. В данную жидкую ванну из стали загружали в дальнейшем 3 т жидкого сталеплавильного шлака. Последний имел следующий состав (табл.1):

Вследствие относительно низкого содержания углерода в ванне из стали непосредственно после подачи жидкого сталеплавильного шлака существенно снижается взаимодействие веществ при реакции восстановления оксидов металлов, содержащихся в сталеплавильных шлаках. Если непосредственно подавали доменный чугун в соответствующих количественных соотношениях, то это приводило к бурному выделению значительных количеств СО, что могло приводить к сильному вспениванию шлаков или к их выбросу.

После подачи сталеплавильного шлака в ванну из стали происходит выравнивание температур между шлаком и металлической ванной, в результате чего твердые компоненты шлаков могут снова полностью переходить в жидкое состояние. Выравнивание температур ведет к температурам около 1500°С.

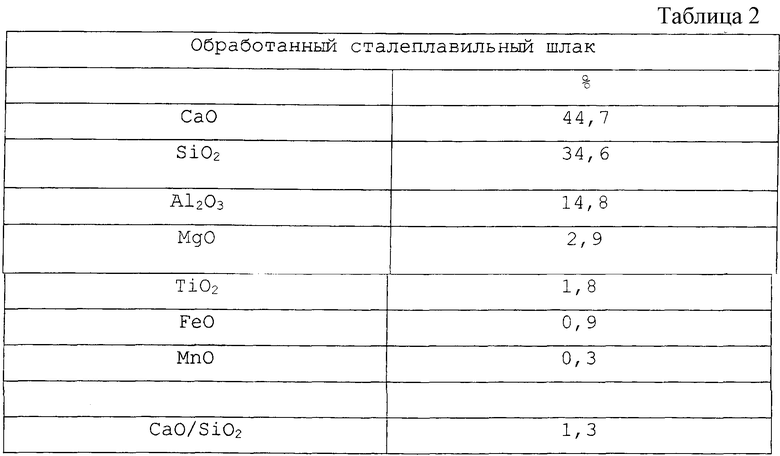

В дополнение к выравниванию температуры в ванну из стали вдували 580 кг угля со скоростью 25 кг/мин, после чего добавляли 370 кг кварцевого песка со скоростью 24 кг/мин и 535 кг боксита со скоростью 28 кг/мин.

К концу желаемой реакции восстановления оставалась жидкометаллическая ванна с 4,5% растворенного углерода при температуре около 1490°С. Образовавшийся снова доменный чугун может, естественно, при соответствующем выборе корректирующих веществ или в соответствии с составом сталеплавильного шлака также содержать другие, чем железо, металлы.

С помощью корректирующих веществ добивались, во-первых, регулирования с целью получения желаемой основности, которая кажется целесообразной для дальнейшего применения обработанных шлаков в технологии цемента, причем одновременно происходило восстановление оксидов металлов, как показывают данные последующего ориентировочного анализа (табл.2):

Полученные подобным образом обработанные сталеплавильные шлаки могли быть гранулированы в воде и находят применение в качестве помола в композитных цементах.

За счет тепла, выделяющегося при обезуглероживании, можно нагреть и расплавить корректирующие вещества, необходимые для получения желательной основности или для установления желательного состава для помола, применимого для технологии получения цемента. Возникающий в данном случае нежелательно высокий уровень температур можно снова снизить до желательной температуры восстановления путем добавления охлаждающего скрапа, рудной мелочи или загружаемых веществ из процесса прямого восстановления железа (DRI, HBI). За счет этого можно снова ввести железо в жидкометаллическую ванну.

В зависимости от того, насколько это необходимо, можно дожигать моноксид углерода, образующийся при восстановлении, над шлаковой ванной. За счет этого удается одновременно осуществить переработку повышенного количества железных руд без дополнительных энергозатрат.

Изобретение относится к металлургии, в частности к способам обработки сталеплавильных шлаков или их смесей. Способ обработки шлаков или смесей шлаков с содержанием оксида железа более 5 мас.% включает подачу сталеплавильных шлаков, перемешанных в случае необходимости с другими шлаками, в жидкометаллическую ванну, в качестве которой применяют ванну из стали с содержанием С менее 1,5 мас.%, преимущественно менее 0,5 мас.%, после подачи сталеплавильных шлаков, ванну из стали науглероживают до содержания углерода более 2 мас.%, преимущественно более 2,5 мас.%, путем введения углерода или носителей углерода. Кроме того, ванну из стали получают рафинировкой ванны из чугуна кислородом до содержания углерода менее 0,5 мас.%. Температуру ванны устанавливают выше 1570°С. Основность шлака при обработке снижают до менее 1,5 и/или устанавливают содержание оксида алюминия в шлаке более 10 мас.%. Весовое соотношение шлаков и стали составляет 1:3-1:6. К подаваемым шлакам добавляют носители оксида железа для установления их содержания в шлаке выше 8 мас.%. В жидкометаллической ванне расплавляют присадки - скрап, рудную мелочь, губчатое железо. Технический результат - оптимальное использование рабочего тепла процесса, поддержание жидкотекучести обрабатываемого шлака, препятствующего образованию пенистых шлаков и выбросов шлаков из ванны. 8 з.п. ф-лы, 2 табл.

| ЕР 666930 В1, 16.08.1995 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОКСИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ | 1997 |

|

RU2121518C1 |

| СПОСОБ ОБРАБОТКИ ВАНАДИЕВОГО ШЛАКА | 1997 |

|

RU2105073C1 |

| 1972 |

|

SU415308A1 | |

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

Авторы

Даты

2004-10-20—Публикация

2001-01-18—Подача