Изобретение относится к области машиностроения и может быть использовано при изготовлении подшипников скольжения, к которым предъявляются требования по коррозионной стойкости, износостойкости и контактной жесткости при кратковременных повышенных нагрузках.

Известен подшипник скольжения со втулкой, выполненной из пористого металлокерамического материала, поры которого заполнены смазывающим веществом на основе сложного эфира полигликолей и перфторполиэфирной кислоты [1].

Однако твердая металлокерамическая втулка этого подшипника лежит на не упрочненной основе и при больших кратковременных удельных нагрузках склонна к растрескиванию.

Наиболее близким к предлагаемому является способ изготовления, при котором изделия из вентильных металлов подвергают поверхностному пластическому деформированию до степени деформации сдвига 0,3÷0,9 и далее осуществляют анодно-катодное микродуговое оксидирование (МДО) [2].

Недостатком известного способа является слабое упрочнение основного металла при использовании титана и его сплавов, что не обеспечивает лежащему на нем оксидному металлокерамическому слою контактную жесткость, а также невозможность использовать сформированную поверхность оксидного металлокерамического слоя в паре трения подшипников скольжения.

Целью изобретения является повышение антифрикционных и износостойких свойств подшипника скольжения и увеличение контактной жесткости оксидного металлокерамического слоя (покрытия) на втулке подшипника при кратковременных повышенных нагрузках.

Сущность изобретения заключается в следующем.

Изготавливают обойму из обладающего смазочной способностью графитового материала и втулку из титана или его сплава, упрочняют рабочую поверхность втулки поверхностным пластическим деформированием (ППД) до степени деформации сдвига 0,8÷1,4, формируют на ней анодно-катодным микродуговым оксидированием металлокерамический слой, механически удаляют его верхнюю рыхлую часть и заполняют поры оксидной металлокерамики частицами материала обоймы путем фрикционной обработки (натирки) с нагрузкой 11÷13 кПа и скоростью 25÷35 м/мин.

Технический результат предложенного способа заключается в достижении достаточного упрочнения лежащего под оксидной металлокерамикой основного металла втулки, а также в получении плотной оксидной металлокерамики с равномерным заполнением ее пор частицами материала обоймы.

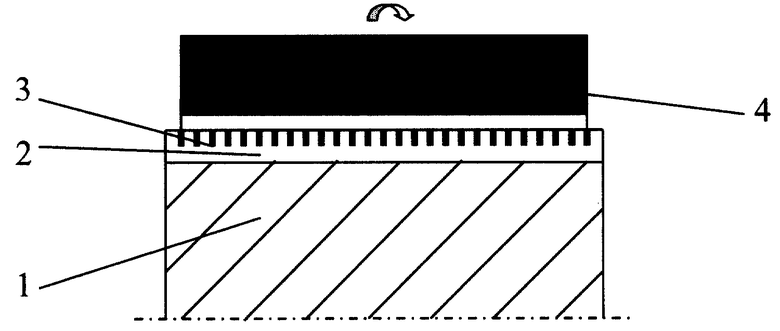

На чертеже схематично представлен продольный разрез предложенного подшипника скольжения. При этом рассмотрен случай, когда втулка является непосредственно валом.

Неподвижная втулка (вал) 1 подшипника состоит из металлической основы, поверхность которой упрочнена путем наклепа. На упрочненную поверхность нанесен слой 2 оксидной металлокерамики с порами, заполненными частицами 3 материала обоймы. Вращающаяся обойма 4 выполнена из обладающего смазочной способностью графитового материала.

Изготовление подшипника скольжения заключается в следующем.

Вращающуюся обойму 4 из обладающего смазочной способностью графитового материала изготавливают обычной механической обработкой.

В качестве материала для неподвижной втулки 1 используют титан и сплавы на его основе, поскольку они удовлетворяют требованиям по коррозионно-химической стойкости, обладают высокими механическими свойствами и довольно широко распространены в промышленности.

Обработка неподвижной втулки 1 из титана или его сплава ППД до Г = 0,8÷1,4 упрочняет на глубину 0,5÷0,6 мм более мягкий по сравнению со слоем 2 оксидной металлокерамики металл.

Диапазон Г = 0,8÷1,4 для титана и его сплавов связан с тем, что при Г<0,8 не происходит достаточного упрочнения металла, а при Г>1,4 происходит перенаклеп с зарождением субмикро- и макротрещин, что приводит к снижению прочности поверхностного слоя металла.

После получения с помощью ППД упрочненной поверхности основного металла, на ней формируют анодно-катодным микродуговым оксидированием металлокерамический слой 2.

Сформированный слой 2 оксидного металлокерамического покрытия обладает высокой износо- и коррозионностойкостью и прочно взаимосвязан посредством молекулярных сил с упрочненной наклепом поверхностью основного металла.

Оксидное металлокерамическое покрытие на титане и его сплавах состоит из верхней рыхлой и нижней плотной части. Верхнюю часть удаляют механической обработкой, например шлифованием.

Для улучшения антифрикционных свойств оксидного металлокерамического слоя 2 поры слоя заполняют частицами 3 материала ответной детали (обоймы).

Заполнение пор частицами 3 материала обоймы осуществляют путем фрикционной обработки (натирки) на токарном станке. Оптимальная нагрузка при фрикционной обработке составляет 11÷13 кПа, а скорость - 25÷35 м/мин. Меньшая нагрузка и скорость не обеспечивают должным образом равномерное заполнение пор оксидного металлокерамического слоя 2 и увеличивают время фрикционной обработки. Большая же нагрузка и скорость нецелесообразны, т.к. они не ускоряют проведение процесса фрикционной обработки и не улучшают его качество.

Предложенный способ изготовления подшипника скольжения позволяет получать на титановой втулке антифрикционный, коррозионно- и износостойкий слой оксидной металлокерамики с порами, заполненными частицами материала обоймы, лежащий на упрочненном ППД основном металле.

Источники информации

1. Самосмазывающийся подшипник скольжения: А.С. СССР, 1763742 А1, F 16 C 33/10 (аналог).

2. Способ упрочнения изделий из вентильных металлов и их сплавов: Пат. РФ №2085615, С 23 С 8/10 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1995 |

|

RU2085615C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕРАЗЪЕМНЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2280550C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2487200C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСПОРИСТОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2713763C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2004 |

|

RU2271910C1 |

| КОМПОЗИЦИОННОЕ АНТИФРИКЦИОННОЕ ПОКРЫТИЕ НА ДЕТАЛЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2288971C1 |

| Композиционное износостойкое химическое покрытие и способ его получения | 2023 |

|

RU2812435C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 2014 |

|

RU2581688C2 |

| СПОСОБ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224828C2 |

| СПОСОБ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 1992 |

|

RU2046157C1 |

Изобретение относится к области машиностроения, в частности к изготовлению подшипников скольжения. Способ изготовления подшипника скольжения заключается в том, что изготавливают обойму из обладающего смазочной способностью графитового материала и втулку из титана или его сплава, упрочняют рабочую поверхность втулки поверхностным пластическим деформированием и формируют на ней анодно-катодным микродуговым оксидированием металлокерамический слой. Новым является то, что поверхностное пластическое деформирование втулки осуществляют до степени деформации сдвига 0,8÷1,4, механически удаляют верхнюю рыхлую часть сформированного оксидного металлокерамического слоя и заполняют поры оксидной металлокерамики частицами материала обоймы путем фрикционной обработки с нагрузкой 11÷13 кПа и скоростью 25÷35 м/мин. Технический результат заключается в повышении антифрикционных и износостойких свойств подшипника скольжения и увеличении контактной жесткости покрытия на втулки подшипника при кратковременных повышенных нагрузках. 1 ил.

Способ изготовления подшипника скольжения, заключающийся в том, что изготавливают обойму из обладающего смазочной способностью графитового материала и втулку из титана или его сплава, упрочняют рабочую поверхность втулки поверхностным пластическим деформированием и формируют на ней анодно-катодным микродуговым оксидированием металлокерамический слой, отличающийся тем, что поверхностное пластическое деформирование втулки осуществляют до степени деформации сдвига 0,8-1,4, механически удаляют верхнюю рыхлую часть сформированного оксидного металлокерамического слоя и заполняют поры оксидной металлокерамики частицами материала обоймы путем фрикционной обработки с нагрузкой 11-13 кПа и скоростью 25-35 м/мин.

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Техническое описание и инструкция по эксплуатации | |||

| - ВНИИГИДРОМАШ, 10.02.1992 | |||

| US 5137374 A1, 11.08.1992 | |||

| КНОЗОРОВ Б.В | |||

| и др | |||

| Технология металлов и матераловедение | |||

| - М.: Металлургия, 1987, с.320-323 | |||

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1995 |

|

RU2085615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ ПОКРЫТИЙ, ПРЕИМУЩЕСТВЕННО НА ИЗДЕЛИЯХ, ИЗГОТОВЛЕННЫХ ИЗ РАЗНОРОДНЫХ СПЛАВОВ ТИТАНА | 1983 |

|

SU1156410A1 |

| Самосмазывающийся подшипник скольжения | 1987 |

|

SU1763742A1 |

| КАЧАНОВ Л.М | |||

| Основы теории пластичности | |||

| - М.: Наука, 1969. | |||

Авторы

Даты

2004-07-20—Публикация

2002-01-10—Подача