ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу введения систем из нескольких катализаторов в полимеризационный реактор, предпочтительно в реактор для полимеризации в газовой или суспензионной фазе.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Запросы производителей полиолефинов становятся все более и более специфическими. В попытке удовлетворить требованиям производителей полиолефинов предпринимаются усилия в создании все более и более специализированных полиолефинов, которые являются продуктами особых конфигураций. Одним из средств добиться этой цели является применение в одном и том же реакторе двух катализаторов с получением гомогенно смешанных полимерных композиций. Однако трудность заключается в подборе совместимых катализаторов, которые в действительности совместно эффективно выполняют свои функции, и реакторных условий, которые не содействуют работе одного катализатора, препятствуя работе другого.

В поданной фирмой Mobil заявке WO 99/03899 описано применение в одном и том же реакторе катализатора металлоценового типа и катализатора типа катализаторов Циглера-Натта с целью получить полиэтилен высокой плотности (ПЭВП) с бимодальным молекулярно-массовым распределением (ММР). Однако эти два катализатора вводят в реактор в нанесенном на носитель виде в порошкообразной форме.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу введения систем из нескольких катализаторов в полимеризационный реактор, предпочтительно в газофазный или суспензионный реактор. В предпочтительном варианте катализаторы, активаторы и/или каталитические системы вводят в реактор в жидком носителе, предпочтительно в растворе. Катализаторы, активаторы, каталитические системы и т.д. можно объединять в различном порядке и в разных количествах. Катализаторы или активаторы можно вводить в реактор непосредственно по отдельности или перед введением в реактор их можно объединять с одним или несколькими другими катализаторами и/или активаторами. Более того, катализаторы, активаторы и/или каталитические системы (и носители) можно вводить в контакт последовательно, т.е. поочередно, или параллельно. Однако каждый катализатор активируют независимо.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В предпочтительном варианте выполнения изобретения его объектом является способ введения нескольких катализаторов, активаторов или каталитических систем в полимеризационный реактор, предпочтительно в газофазный реактор. Принимая во внимание цели настоящего изобретения, "катализатором" называют соединение металла, которое, когда его объединяют с активатором, обуславливает полимеризацию олефинов. Также принимая во внимание цели настоящего изобретения, под "каталитической системой" подразумевают сочетание катализатора и активатора. Принимая во внимание цели настоящего изобретения, понятия "активатор" и "со катализатор" используют как взаимозаменяемые.

В предпочтительном варианте каталитическую систему (системы), катализаторы и/или активаторы вводят в реактор в одном или нескольких жидких носителях, предпочтительно в растворе, суспензии или эмульсии. Так, например, в одном варианте в газофазный или суспензионный реактор вводят раствор двухкатализаторных систем в алкане, таком, как пентан, гексан, толуол, изопентан или т.п. В другом варианте катализатор или активатор, или и тот, и другой вводят в контакт в жидком носителе с поверхностно-активным веществом с получением эмульсии, а затем эмульсию вводят в реактор, в частности путем распыления этой эмульсии в зоне, обедненной частицами (зоны, обедненные частицами, представлены в патенте US 5693727, который включен в настоящее описание в качестве ссылки).

Катализаторы, активаторы, каталитические системы и т.д. можно объединять в различном порядке и в разных количествах. В некоторых вариантах каждый катализатор можно вводить в контакт с теми же или другими активаторами. Подобным же образом катализаторы можно вначале вводить во взаимный контакт, а затем вводить в контракт с активатором (активаторами). Точно также активатор можно вначале вводить в контакт с одним катализатором с последующим добавлением второго катализатора. Более того, между каждым контактированием возможны промежутки времени от 1 с до нескольких дней или больше.

При выполнении настоящего изобретения возможны разные схемы активации и введения, в особенно предпочтительном варианте которых каждый катализатор активируют независимо. Под независимым активированием подразумевается, что у каждого катализатора имеется благоприятная возможность для объединения или взаимодействия с активатором без конкурентного взаимодействия этого активатора с другим катализатором. Так, например, в одном варианте два катализатора активируют в отдельных камерах, а затем перед введением в реактор объединяют. В другом варианте активатором активируют первый катализатор, после чего к сочетанию первого катализатора/активатора добавляют второй катализатор и предоставляют ему возможность взаимодействовать/объединяться с избытком активатора. В этом варианте второй катализатор, тем не менее, активируют независимо от первого. Подобным же образом в другом варианте одновременно в одном и том же растворе можно независимо активировать два или большее число катализаторов, лишь бы этого активатора было достаточно для активирования обоих катализаторов.

В другом особенно предпочтительном варианте перед введением в реактор объединяют все разнообразные сочетания катализаторов. Эти сочетания катализаторов можно вводить в реактор в нескольких точках инжекции, однако в предпочтительном варианте во всех точках инжекции в реактор вводят один и тот же каталитический раствор.

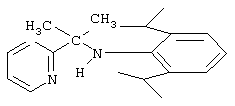

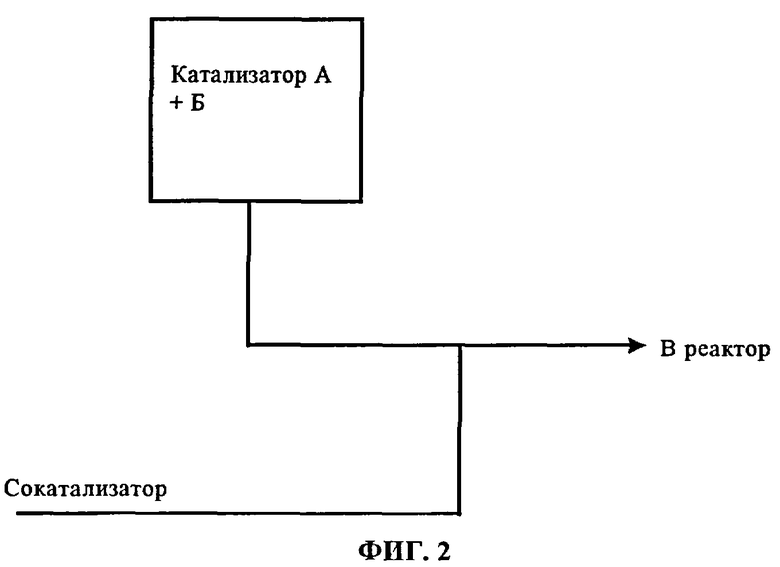

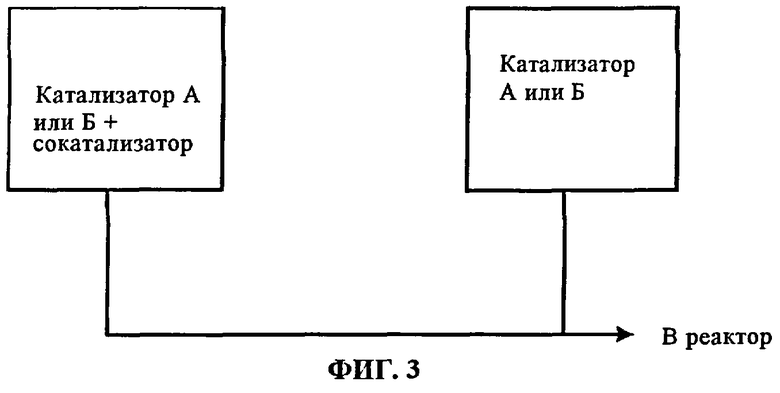

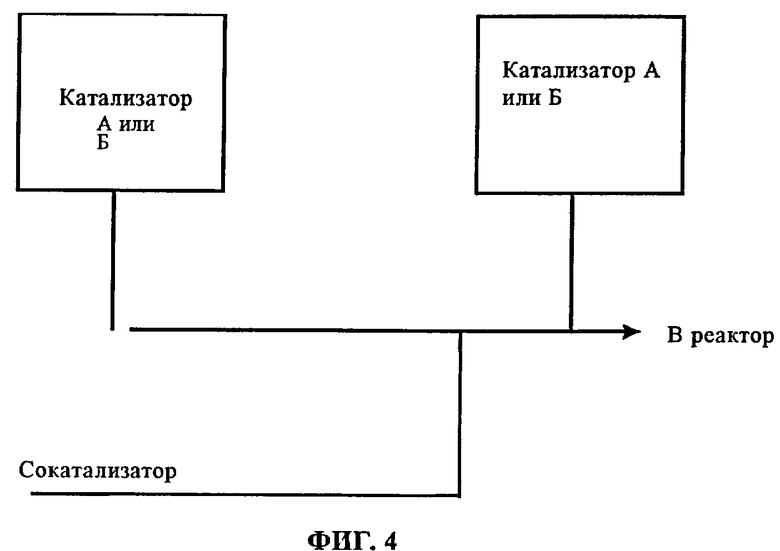

Настоящее изобретение относится к следующим иллюстрациям и сочетаниям. В следующих иллюстрациях А обозначает катализатор или смесь катализаторов, а В обозначает другой катализатор или смесь катализаторов. Смесями катализаторов А и В могут служить те же самые катализаторы, но в других соотношениях. Графическими воплощениями этих иллюстраций являются фиг.1 - 9. Более того, следует отметить, что дополнительные растворители и инертные газы можно добавлять на многих участках.

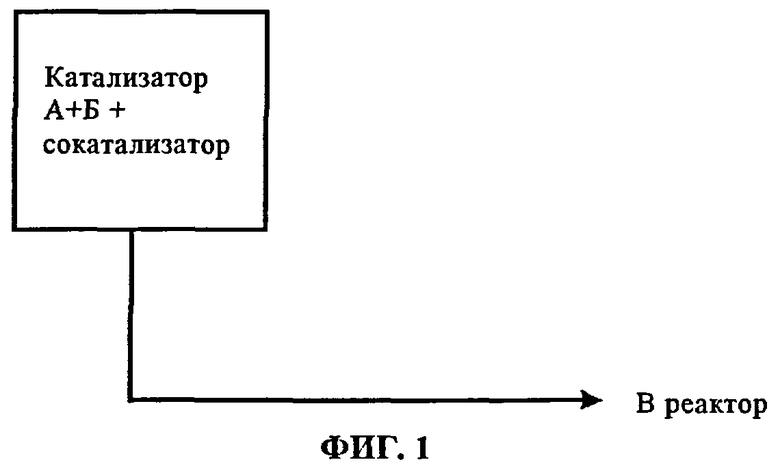

На фиг.1 - А и В плюс активатор смешивают вне технологической линии, а затем направляют в реактор.

На фиг 2. - А и В смешивают вне технологической линии. В технологической линии добавляют активатор, а затем направляют в реактор.

На фиг.3 - А или В вводят в контакт с активатором (вне технологической линии), а затем перед подачей в реактор в технологической линии добавляют либо А, либо В.

На фиг.4 - А или В вводят в контакт с активатором (в технологической линии), а затем перед подачей в реактор в технологической линии добавляют либо А, либо В.

На фиг.5 - каждый из А и В вводят в контакт с активатором вне технологической линии. Затем перед подачей в реактор в технологической линии вводят в контакт А и сокатализатор и В и сокатализатор.

На фиг.6 - каждый из А и В вводят в контакт с активатором в технологической линии. Затем перед подачей в реактор в технологической линии вводят в контакт А и активатор и В и активатор (эта конфигурация предпочтительна, поскольку позволяет независимо регулировать соотношение между А и В, соотношение между активатором и А и соотношение между активатором и В).

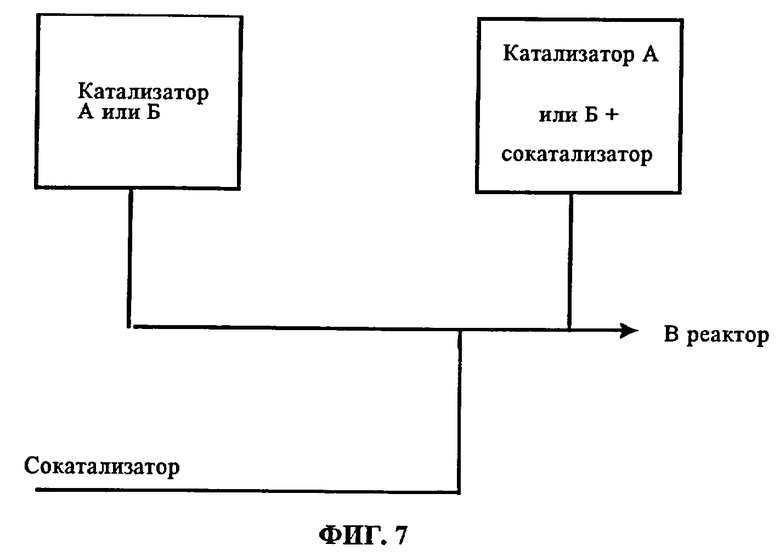

На фиг.7 - в этом примере А или В вводят в контакт с активатором (в технологической линии), тогда как отдельный раствор либо А, либо В вводят в контакт с активатором вне технологической линии. Затем перед подачей в реактор в технологической линии вводят в контакт как поток А или В, так и активатор.

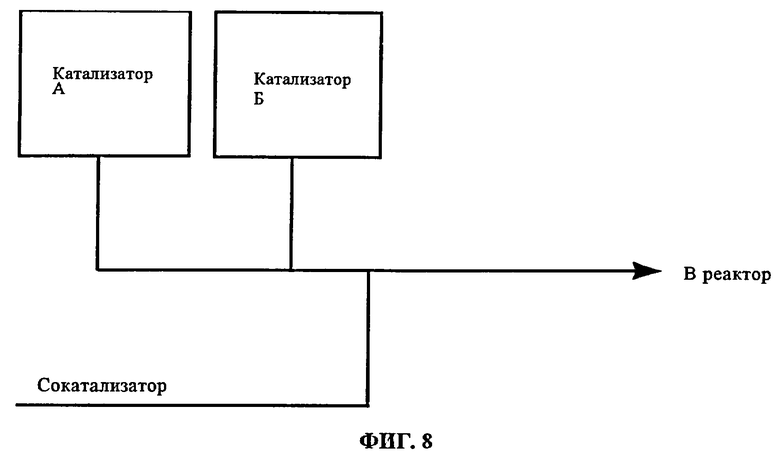

На фиг.8 - в технологической линии А вводят в контакт с В. Затем в технологической линии в смесь А и В вводят активатор.

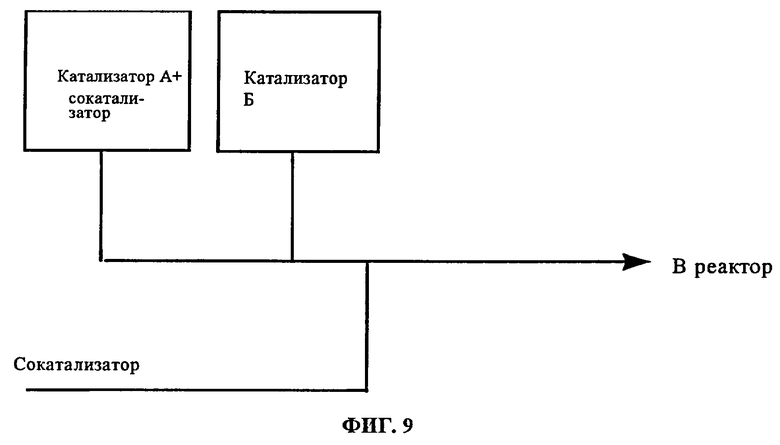

На фиг.9 вне технологической линии активатором активируют А. Далее А и активатор в технологической линии вводят в контакт с В. Затем в технологической линии активатор вводят в смесь А, В и активатора.

Вне технологической линии смешивают А и В. Затем смесь А и В в технологической линии вводят в контакт с активатором, после чего в технологической линии добавляют дополнительное количество катализатора А, а затем в технологической линии добавляют дополнительное количество катализатора В с последующим введением совокупной смеси в реактор.

В любой из вышеприведенных иллюстраций можно применять средства для перемешивания и/или обеспечения определенного времени пребывания. Так, например, для перемешивания компонентов и с целью обеспечить целевое контактирование между компонентами или продолжительность их пребывания можно применять смесительное лопастное или шнековое устройство, или трубу определенной длины.

Выражение "в технологической линии" применимо к описываемому материалу, находящемуся в трубопроводе, трубе или сосуде, который непосредственно или косвенно сообщается с реакторной системой.

Выражение "вне технологической линии" применимо к описываемому материалу, находящемуся в трубопроводе, трубе или сосуде, который не сообщается с реакторной системой.

В предпочтительном варианте объектом настоящего изобретения является способ полимеризации олефинов в газофазном реакторе, при осуществлении которого в полимеризационный реактор в жидком носителе вводят по меньшей мере два катализатора и по крайней мере один активатор. В предпочтительном варианте катализаторы и активатор (активаторы) перед введением в реактор объединяют в жидком носителе.

В другом предпочтительном варианте катализаторы объединяют в жидком носителе, а затем вводят в коммуникационное средство, сообщающееся с реактором, после чего в точке ввода катализаторов или другой точке в это коммуникационное средство вводят активатор (активаторы).

По иному варианту катализаторы объединяют в жидком носителе, после чего в этот жидкий носитель вводят активатор (активаторы).

В еще одном предпочтительном варианте жидкий носитель, содержащий катализаторы и активатор (активаторы), направляют в устройство для введения жидкого носителя в реактор.

По иному предпочтительному варианту катализаторы и жидкий носитель вводят в такое устройство перед введением в это устройство активатора.

По другому предпочтительному варианту композиция, включающая жидкий носитель, представляет собой поток жидкости, истекающей в реактор или распыляемой в нем.

По еще одному предпочтительному варианту по меньшей мере один катализатор, по крайней мере один активатор и жидкий носитель направляют в устройство для подачи в реактор, а после введения в это устройство первого катализатора и активатора в него вводят дополнительный катализатор (катализаторы).

По другому предпочтительному варианту первое сочетание, включающее по меньшей мере один катализатор в жидком носителе, вводят в устройство, сообщающееся с реактором, и второе сочетание, включающее по меньшей мере один активатор в жидком носителе, вводят в устройство, сообщающееся с реактором, а затем по прошествии некоторого периода времени в устройство, сообщающееся с реактором, вводят другой катализатор в жидком носителе, после чего сочетание катализатор/активатор направляют в реактор.

По еще одному предпочтительному варианту по меньшей мере один катализатор (а) и по крайней мере один активатор (а) объединяют в жидком носителе и по меньшей мере один катализатор (б) и по крайней мере один активатор (б) объединяют в жидком носителе, причем либо катализатор (б) отличен от катализатора (а), либо активатор (б) отличен от активатора (б), после чего оба сочетания вводят в устройство, сообщающее с реактором, а затем эти сочетания направляют в реактор.

По другому предпочтительному варианту жидкий носитель, содержащий катализатор (б) и активатор (б), вводят устройство, сообщающее с реактором, после чего в это устройство, сообщающееся с реактором, вводят жидкий носитель, содержащий катализатор (а) и активатор (а).

В другом предпочтительном варианте первую композицию, включающую по меньшей мере один катализатор (а), по крайней мере один активатор (а) и жидкий носитель, вводят в устройство, сообщающееся с реактором, и в это устройство, сообщающееся с реактором, вслед за первой композицией вводят вторую композицию, включающую по меньшей мере один катализатор (б), по крайней мере один активатор (б) и жидкий носитель, где либо катализатор (б), либо активатор (б) отличается от катализатора (а) или активатора (а), после чего объединенные композиции вводят в реактор.

В еще одном предпочтительном варианте по меньшей мере один катализатор и жидкий носитель вводят в устройство для подачи в реактор, а после введения в это устройство первого катализатора в устройство вводят дополнительный катализатор (катализаторы) и активатор (активаторы).

По другому предпочтительному варианту первую композицию, включающую по меньшей мере один катализатор (а), по крайней мере один активатор (а) и жидкий носитель, вводят в устройство для подачи в реактор, после чего в устройство для подачи в реактор вводят второй катализатор в жидком носителе, затем в устройство для подачи в реактор вводят второй активатор в жидком носителе, а после этого все сочетание направляют в реактор.

Более конкретно предпочтительные варианты включают следующее.

1. Катализатор А можно было бы использовать в растворе в гексане концентрацией 0,25 мас.%, а катализатор Б можно было бы использовать в растворе в толуоле концентрацией 0,50 мас.% при значении молярного соотношения между В и А примерно 0,7, когда их обоих раздельно активируют, а затем смешивают между собой, или при значении молярного соотношения между В и А от 2,2 до 1,5, когда активируют А, а затем добавляют В.

2. Повышение или понижение реакционной температуры для достижения соответственно узкого или широкого Mw/Mn.

3. Варьирование продолжительности пребывания с целью повлиять на свойства продукта. Большие изменения могут оказывать значительное влияние. Время пребывания в течение от одного до пяти, предпочтительно четырех, часов позволяют добиться, как оказалось, хороших свойств продукта.

4. Распыление катализатора в реакторе таким образом, чтобы создать зону, обедненную частицами. Зону, обедненную частицами, можно создавать потоком рециклового газа, проходящего по 6-дюймовой трубке с расходом 50000 фунтов/ч. Катализатор можно тонко распылять с помощью распылительной насадки, используя для тонкого распыления газообразный азот.

5. Активатор, предпочтительно продукт ММАО 3А (модифицированный метилалюмоксан), может быть использован в концентрации 7 мас.% в изопентане, гексане или гептане при скорости подачи, достаточной для достижения значения соотношения Al/Zr от 100 до 300.

6. Катализатор А в технологической линии смешивают с ММАО 3А, затем в технологической линии добавляют катализатор В, после чего смесь вводят в реактор.

7. Катализатор А в технологической линии смешивают с ММАО 3А и в технологической линии с ММАО 3А смешивают катализатор В, после чего оба активированных катализатора смешивают в технологической линии с последующим введением в реактор.

В одном варианте второй катализатор в растворителе вводят в контакт с первым катализатором и активатором, таким, как модифицированный метилалюмоксан, непосредственно перед вводом раствора в газофазный или суспензионный реактор. В другом варианте раствор первого катализатора объединяют с раствором второго катализатора и активатора, а затем вводят в реактор.

По еще одному варианту два или большее число катализаторов смешивают между собой в сосуде для подачи суспензии, затем вводят в контакт с одним или несколькими активаторами, в течение определенного количества времени проводят реакцию, а затем вводят в ректор. В другом варианте два или большее число катализаторов вводят в контакт в технологической линии, а затем в объединенный поток добавляют активатор, после чего вводят в реактор. По другому варианту катализаторы независимо активируют в технологической линии и непосредственно перед подачей в реактор вводят во взаимный контакт. Предпочтительно гомогенное смешение катализаторов и/или активатора. Для достижения гомогенного смешения можно применять статический смеситель. В еще одном варианте разбавленный раствор катализатора вводят в ванну для предварительного смешения катализаторов.

Растворы катализаторов готовят растворением катализатора в любом растворителе, таком, как углеводород, предпочтительно алкан, толуол, ксилол и т.д. Вначале растворитель можно очищать для удаления всех ядов, которые могут повлиять на активность катализатора, включая все следы воды и/или кислородсодержащих соединений. Очистку растворителя можно производить с использованием, например, активированного оксида алюминия и/или активированного медного катализатора на носителе. В предпочтительном варианте катализатор полностью растворяют в растворителе с получением гомогенного раствора. При необходимости в одном и том же растворителе можно растворять оба катализатора. После перевода катализаторов в раствор их можно хранить неопределенно долго до применения. Предпочтительные растворители включают пентан, гексан, бутан, изопентан, циклогексан, толуол, ксилол и т.п.

Катализаторы

Одни из многих катализаторов или каталитических систем, которые могут быть использованы при выполнении изобретения, включают катализаторы на основе переходных металлов, такие, как один или несколько металлоценовых катализаторов с объемистым лигандом и/или один или несколько катализаторов обычного типа с переходным металлом, такие, как один или несколько катализаторов Циглера-Натта, ванадиевые катализаторы и/или хромовые катализаторы.

Учитывая цели настоящего изобретения, понятие "циклопентадиенильная группа" рассматривают как охватывающее инденилы и флуоренилы. Металлоценовое соединение с объемистым лигандом. При выполнении настоящего изобретения можно также использовать металлоценовое соединение с объемистым лигандом (в дальнейшем такие соединения упоминаются также как металлоцены).

Обычно металлоценовые соединения с объемистым лигандом включают полу- и полносандвичевые соединения, содержащие по одному или несколько объемистых лигандов, связанных с по меньшей мере одним атомом металла. Типичные металлоценовые соединения с объемистым лигандом обычно описывают как содержащие по одному или несколько объемистых лигандов и по одной или несколько уходящих групп, связанных с по меньшей мере одним атомом металла. В одном предпочтительном варианте по меньшей мере один из объемистых лигандов η-связан с атомом металла, наиболее предпочтительно η5-связан с атомом металла.

Объемистые лиганды обычно представляют в виде одного или нескольких раскрытых, ациклических или конденсированных колец или кольцевых систем, или их сочетание. Эти объемистые лиганды, предпочтительно кольца или кольцевые системы, как правило состоят из атомов, выбранных из атомов элементов групп с 13 по 16 Периодической таблицы элементов, причем предпочтительные атомы выбирают из ряда, включающего углерод, азот, кислород, кремний, серу, фосфор, германий, бор, алюминий и их сочетание. Самые предпочтительные кольца и кольцевые системы состоят из углеродных атомов и представляют собой, в частности, хотя ими их список не ограничен, циклопентадиенильные лиганды, лигандные структуры циклопентадиенильного типа или другие лигандные структуры с аналогичной функцией, такие, как пентадиеновый, циклооктатетраендиильный и имидный лиганды. Предпочтительный атом металла выбирают из групп с 3 по 15 и из рядов лантаноидов и актиноидов Периодической таблицы элементов. Предпочтительным атомом металла является атом переходного металла групп с 4 по 12, более предпочтительно групп 4, 5 и 6, а наиболее предпочтительно группы 4.

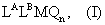

По одному из вариантов металлоценовые каталитические соединения с объемистым лигандом отвечают формуле:

где М обозначает атом металла, который может относиться к металлам групп с 3 по 12 Периодической таблицы элементов или к ряду лантаноидов или актиноидов Периодической таблицы элементов, причем предпочтительным значением М является атом переходного металла группы 4, 5 или 6, более предпочтительным значением М является атом переходного металла группы 4, а еще более предпочтительным значением М является атом циркония, гафния или титана. Объемистыми лигандами LА и LВ являются раскрытые, ациклические или конденсированные кольца или кольцевые системы, которые представляют собой любую вспомогательную лигандную систему, включающую незамещенные или замещенные циклопентадиенильные лиганды или лиганды циклопентадиенильного типа, гетероатомзамещенные и/или гетероатомсодержащие лиганды циклопентадиенильного типа.

Неограничивающие примеры объемистых лигандов включают циклопентадиенильные лиганды, циклопентафенантренильные лиганды, инденильные лиганды, бензинденильные лиганды, флуоренильные лиганды, октагидрофлуоренильные лиганды, циклооктатетраендиильные лиганды, циклопентациклододеценовые лиганды, азенильные лиганды, азуленовые лиганды, пенталеновые лиганды, фосфоильные лиганды, фосфиниминовые (см. WO 99/40125), пирролильные лиганды, пиразолильные лиганды, карбазолильные лиганды, борабензольные лиганды и т.п., включая их гидрогенизированные варианты, например тетрагидроинденильные лиганды. По одному из вариантов LА и LВ могут обозначать лиганды любых других структур, способных к образованию с М η-связи, предпочтительно η3-связи с М, а наиболее предпочтительно η5-связи. Тем не менее в другом варианте атомная молекулярная масса (Mw) LА или LВ превышает 60 ат.ед. массы, предпочтительно превышает 65 ат.ед. массы. В еще одном варианте LА и LВ могут включать по одному или несколько гетероатомов, в частности азота, кремния, бора, германия, серы и фосфора, в сочетании с углеродными атомами с образованием раскрытого, ациклического или, что предпочтительно, конденсированного кольца или кольцевой системы, например гетероциклопентадиенильного вспомогательного лиганда. Другие объемистые лиганды LА и LВ включают, хотя ими их список не ограничен, объемистые остатки амидов, фосфидов, алкоксидов, арилоксидов, имидов, карболидов, бороллидов, порфиринов, фталоцианинов, корринов и других полиазомакроциклов. Каждый из LА и LВ может независимо обозначать объемистый лиганд такого же типа, как связанный с М, или другого типа. По одному из вариантов в формуле (I) содержится только один лиганд - либо LA’, либо LВ.

Каждый из LА и LВ может быть независимо незамещенным или замещенным сочетанием замещающих групп R. Неограничивающие примеры замещающих групп R включают одну или несколько групп, выбранных из водородного атома, линейных и разветвленных алкильных радикалов и алкенильных радикалов, алкинильных радикалов, циклоалкильных радикалов и арильных радикалов, ацильных радикалов, ароильных радикалов, алкоксирадикалов, арилоксирадикалов, алкилтиорадикалов, диалкиламинорадикалов, алкоксикарбонильных радикалов, арилоксикарбонильных радикалов, карбамоильных радикалов, алкил- и диалкилкарбамоильных радикалов, ацилоксирадикалов, ациламинорадикалов, ароиламинорадикалов, прямоцепочечных, разветвленных и циклических алкиленовых радикалов и их сочетания. В предпочтительном варианте замещающая группа R содержит до 50 неводородных атомов, предпочтительно от 1 до 30 углеродных атомов, которые также могут быть замещены атомами галогена, гетероатомами или т.п. Неограничивающие примеры алкильных заместителей R охватывают метнльную, этильную, пропильную, бутильную, пентильную, гексильную, циклопентильную, циклогексильную, бензильную, фенильную группы и т.п., включая все их изомеры, например третичный бутил, изопропил и т.п. К другим гидрокарбильным радикалам относятся фторметил, фторэтил, дифторэтил, иодпропил, бромгексил, хлорбензил и гидрокарбилзамещенные металлоидорганические радикалы, включая триметилсилил, триметилгермил, метилдиэтилсилил и т.п.; галокарбилзамещенные металлоидорганические радикалы, включая трис(трифторметил)силил, метилбис(дифторметил)силил, бромметилдиметилгермил и т.п.; дизамещенные борные радикалы, включая, например, диметилбор; дизамещенные пниктогеновые радикалы, включая диметиламин, диметилфосфин, дифениламин, метилфенилфосфин; халькогеновые радикалы, включая метокси, этокси, пропокси, фенокси, метилсульфидные и этилсульфидные. К неводородным заместителям R относятся атомы углерода, кремния, бора, алюминия, азота, фосфора, кислорода, олова, серы, германия и т.п., включая олефины, такие, как, хотя ими их список не ограничен, олефиново-ненасыщенные заместители, включая лиганды с концевым винилом, например бут-3-енил, проп-2-енил, гекс-5-енил и т.п. Кроме того, по меньшей мере две группы R, предпочтительно две смежные группы R, связаны с образованием кольцевой структуры, содержащей от 3 до 30 атомов, выбранных из углерода, азота, кислорода, фосфора, кремния, германия, алюминия, бора и их сочетания. Замещенная группа R, такая, как 1-бутанил, с атомом металла М может также образовывать сигму-связь.

С атомом металла М могут быть связаны другие лиганды, такие, как по меньшей мере одна уходящая группа Q. В одном из вариантов Q обозначает моноанионный подвижный лиганд, образующий с М сигму-связь. В зависимости от состояния окисления атома металла значением n является 0, 1 или 2, вследствие чего вышеприведенная формула (I) отображает нейтральное металлоценовое каталитическое соединение с объемистым лигандом. Неограничивающие примеры лигандов Q включают остатки слабых оснований, таких, как амины, фосфины, простые эфиры, карбоксилаты, диены, гидрокарбильные радикалы, каждый из которых содержит от 1 до 20 углеродных атомов, гидриды, атомы галогена и т.п. и их сочетания. В другом варианте два или большее число лигандов Q образуют часть конденсированного кольца или кольцевой системы. Другие примеры лигандов Q включают те заместители у R, которые указаны выше, включая циклобутильный, циклогексильный, гептильный, толильный, трифторметильный, тетраметиленовый, пентаметиленовый, метилиденовый, метокси-, этокси-, пропокси-, фенокси-, бис(N-метиланилидный), диметиламидный, диметилфосфидный радикалы и т.п.

Обе группы L могут быть связаны между собой мостиковой группой А, как описано ниже.

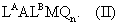

По одному из вариантов металлоценовые каталитические соединения с объемистым лигандом по изобретению включают те соединения формулы (I), у которых LА и LB связаны между собой по меньшей мере одной мостиковой группой А, вследствие чего эта формула приобретает следующий вид:

Эти соединения с мостиковыми связями, отвечающие формуле (II), известны как связанные мостиком металлоценовые каталитические соединения с объемистым лигандом. LА, LB, M, Q и n имеют значения, указанные выше. Неограничивающие примеры связывающей мостиковой группы А включают мостиковые группы, содержащие по меньшей мере по одному атому групп с 13 по 16, часто называемые двухвалентными остатками, такие, как, хотя ими их список не ограничен, по меньшей мере один из атомов углерода, кислорода, азота, кремния, алюминия, бора, германия, олова и их сочетания. Предпочтительная мостиковая группа А включает атом углерода, кремния или германия, наиболее предпочтительная группа А включает по меньшей мере один атом кремния или по меньшей мере один атом углерода. Мостиковая группа А может также включать замещающие группы R, которые указаны выше, включая атомы галогенов и железа. Неограничивающие примеры мостиковой группы А могут быть представлены с помощью формул R’2C, R’2Si, R’2SiR’2Si, R’2Ge, R’P, где R’ независимо обозначает радикал, который представляет собой остаток гидрида, гидрокарбил, замещенный гидрокарбил, галокарбил, замещенный галокарбил, гидрокарбилзамещенный металлоидорганический остаток, галокарбилзамещенный металлоидорганический остаток, дизамещенный бор, дизамещенный пниктоген, замещенный халькоген или атом галогена, или две или большее число групп R’ могут быть связанными с образованием кольца или кольцевой системы. По одному из вариантов связанные мостиками металлоценовые каталитические соединения формулы (II) с объемистым лигандом содержат по две или большее число мостиковых групп А (см. ЕР-В1 664301).

По одному из вариантов металлоценовые каталитические соединения с объемистым лигандом представляют собой те соединения, у которых заместители R объемистых лигандов LА и LB в формулах (I) и (II) замещены одинаковым или разным числом заместителей у каждого из объемистых лигандов. В другом варианте объемистые лиганды LА и LB в формулах (I) и (II) различны.

К прочим металлоценовым каталитическим соединениям и каталитическим системам с объемистым лигандом, которые могут быть использованы по изобретению, можно отнести те, которые представлены в патентах US №№5064802, 5145819, 5149819, 5243001, 5239022, 5276208, 5296434, 5321106, 5329031, 5304614, 5677401, 5723398, 5753578, 5854363, 5856547, 5858903, 5859158, 5900517 и 5939503, в публикациях РСТ WO 93/08221. WO 93/08199, WO 95/07140, WO 98/11144, WO 98/41530, WO 98/41529, WO 98/46650, WO 99/02540 и WO 99/14221 и в европейских публикациях ЕР-А 0578838, ЕР-А 0638595, ЕР-В 0513380, ЕР-А1 0816372, ЕР-А2 0839834, EP-B1 0632819, EP-B1 0748821 и EP-B1 0757996, причем все они в полном объеме включены в настоящее описание в качестве ссылок.

В одном из вариантов металлоценовые каталитические соединения с объемистым лигандом, которые могут быть использованы по изобретению, включают металлоценовые соединения, содержащие по одному объемистому лиганду со связанным мостиком гетероатомом. Катализаторы и каталитические системы этих типов представлены, например, в публикациях РСТ WO 92/00333, WO 94/07928, WO 91/04257, WO 94/03506, WO 96/00244, WO 97/15602 и WO 99/20637, в патентах US №№5057475, 5096867, 5055438, 5198401, 5227440 и 5264405 и в европейской публикации ЕР-А 0420436, причем все они в полном объеме включены в настоящее описание в качестве ссылок.

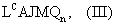

По этому варианту металлоценовое каталитическое соединение с объемистым лигандом отвечает формуле:

где М обозначает атом металла групп с 3 по 16 или атом металла, выбранного из рядов актиноидов или лантаноидов Периодической таблицы элементов, причем предпочтительным значением М является атом переходного металла групп с 4 по 12, более предпочтительным значением М является атом переходного металла группы 4, 5 или 6, а наиболее предпочтительным значением М является атом переходного металла группы 4 в любом состоянии окисления, преимущественно атом титана; LС обозначает замещенный или незамещенный объемистый лиганд, связанный с М; J связан с М; А связан с М и J; J обозначает гетероатомсодержащий вспомогательный лиганд; А обозначает мостиковую группу; Q обозначает одновалентный анионный лиганд; а n обозначает 0 или целое число 1 или 2. В вышеприведенной формуле (III) LC, А и J образуют конденсированную кольцевую систему. В одном из вариантов в формуле (III) LC имеет такие же значения, как указанные выше для LА, а А, М и Q в формуле (III) имеют значения, указанные выше для формулы (I).

В формуле (III) J обозначает гетероатомсодержащий лиганд, у которого J обозначает элемент группы 15 с координационным числом три или элемент группы 16 Периодической таблицы элементов с координационным числом два. В предпочтительном варианте J содержит атом азота, фосфора, кислорода или серы, причем наиболее предпочтителен атом азота.

В одном из вариантов выполнения изобретения металлоценовые каталитические соединения с объемистым лигандом представляют собой гетероциклические лигандные комплексы, объемистые лиганды которых, кольца или кольцевые системы включают по одному или несколько гетероатомов или их сочетание. Неограничивающие примеры гетероатомов включают атомы элементов групп с 13 по 16, предпочтительно атомы азота, бора, серы, кислорода, алюминия, кремния, фосфора и олова. Примеры таких металлоценовых каталитических соединений с объемистым лигандом представлены в заявках WO 96/33202, WO 96/34021, WO 97/17379 и WO 98/22486, в ЕР-А1 0874005 и патентах US №№5637660, 5539124, 5554775, 5756611, 5233049, 5744417 и 5856258, которые все включены в настоящее описание в качестве ссылок.

В другом варианте металлоценовые каталитические соединения с объемистым лигандом представляют собой те комплексы, которые известны как катализаторы с переходным металлом на основе бидентатных лигандов, содержащих пиридиновые или хинолиновые остатки, такие, как те, что представлены в заявке США серийный номер 09/103620, поданной 23 июня 1998 г., которая включена в настоящее описание в качестве ссылки. В еще одном варианте металлоценовыми каталитическими соединениями с объемистым лигандом являются те, которые представлены в публикациях РСТ WO 99/01481 и WO 98/42664, которые в полном объеме включены в настоящее описание в качестве ссылок.

По предпочтительному варианту металлоценовое каталитическое соединение с объемистым лигандом представляет собой комплекс металла, предпочтительно переходного металла, объемистого лиганда, предпочтительно замещенного или незамещенного пи-связанного лиганда, и одного или нескольких гетероаллильных остатков, такой, как те, которые представлены в патентах US №№5527752 и 5747406 и в заявке ЕР-В1 0735057, которые все в полном объеме включены в настоящее описание в качестве ссылок.

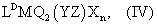

По особенно предпочтительному варианту другое соединение металла или второе соединение металла представляет собой металлоценовое каталитическое соединение с объемистым лигандом, которое отвечает формуле:

где М обозначает атом металла групп с 3 по 16, предпочтительно атом переходного металла групп с 4 по 12, а наиболее предпочтительно атом переходного металла группы 4, 5 или 6; LD обозначает объемистый лиганд, который связан с М; каждый Q независимо связан с М, a Q2(YZ) образует лиганд, предпочтительно однозарядный полидентатный лиганд; А или Q обозначает одновалентный анионный лиганд, также связанный с М; Х обозначает одновалентную анионную группу, когда n обозначает 2, или Х обозначает двухвалентную анионную группу, когда n обозначает 1; n обозначает 1 или 2.

В формуле (IV) L и М имеют значения, указанные выше для формулы (I); Q имеет значения, указанные выше для формулы (I), предпочтительные значения Q выбирают из ряда, включающего -О-, -NR-, -СR2- и -S-; Y обозначает либо С, либо S; значения Z выбирают из ряда, включающего -OR, -NR2, -СR3, -SR, -SiR3, -PR2, -H, замещенные и незамещенные арильные группы при условии, что когда Q обозначает -NR-, значения Z выбирают из ряда, включающего -OR, -NR2, -SR, -SiR3, -PR2 и -Н; значения R выбирают из ряда, включающего атомы углерода, кремния, азота, кислорода и/или фосфора, причем предпочтительным значением R является углеводородная группа, содержащая от 1 до 20 углеродных атомов, наиболее предпочтительно алкильная, циклоалкильная или арильная группа; n обозначает целое число от 1 до 4, предпочтительно 1 или 2; Х обозначает одновалентную анионную группу, когда n обозначает 2, или Х обозначает двухвалентную анионную группу, когда n обозначает 1; предпочтительным значением Х является карбаматный, карбоксилатный или другой гетероаллильный остаток, отображаемый сочетанием Q, Y или Z.

В особенно предпочтительном варианте металлоценовое соединение с объемистым лигандом отвечает формуле:

Феноксидные катализаторы

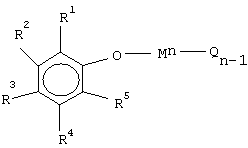

Другая группа катализаторов, которые могут быть использованы при осуществлении способа по настоящему изобретению, включает один или несколько катализаторов, отвечающих следующим формулам:

или

или

или

в которых R1 обозначает водородный атом или С4-С100группу, предпочтительно третичную алкильную группу, предпочтительнее алкильную C4-C20гpynny, предпочтительно третичную алкильную С4-С20группу, предпочтительнее нейтральную С4-С100группу, и может быть связанным или может быть также не связанным с М, и по меньшей мере один из радикалов с R2 по R5 обозначает группу, содержащую гетероатом, а каждый из остальных с R2 по R5 независимо обозначает водородный атом или C4-С100группу, предпочтительно алкильную С4-С20группу (предпочтительнее бутил, изобутил, пентил, гексил, гептил, изогексил, октил, изооктил, децил, нонил или додецил), и любой из радикалов с R2 по R5 также может быть связанным или может быть не связанным с М, О обозначает атом кислорода, М обозначает атом переходного металла с группы 3 по группу 10 или атом лантанидного металла, предпочтительно металла группы 4, предпочтительнее Ti, Zr или Hf, n обозначает состояние валентности металла М, предпочтительно 2, 3, 4 или 5, Q обозначает алкил, атом галогена, бензильную, амидную, карбоксилатную, карбаматную, тиолатную, гидридную или алкоксидную группу, или связь с группой R, включающей гетероатом, которой может быть любая из групп с R1 по R5. Гетероатомсодержащей группой может быть любой гетероатом или гетероатом, связанный с атомом углерода, кремния или другим гетероатомом. Предпочтительные гетероатомы включают атомы бора, алюминия, кремния, азота, фосфора, мышьяка, олова, свинца, сурьмы, кислорода, селена, теллура. Особенно предпочтительные гетероатомы включают атомы азота, кислорода, фосфора и серы. Еще более предпочтительные гетероатомы включают атомы кислорода и азота. Сам гетероатом может быть непосредственно связан с феноксидным кольцом или он может быть связанным с другим атомом или атомами, которые связаны с феноксидным кольцом. Гетероатомсодержащая группа может включать один или несколько аналогичных или разных гетероатомов. Предпочтительные гетероатомсодержащие группы включают остатки иминов, аминов, оксидов, фосфинов, простых эфиров, кетенов, оксоазолинов, гетероциклов, оксазолинов, тиоэфиров и т.п. Особенно предпочтительные гетероатомсодержащие группы включают иминовые группы. Любые из двух смежных групп R могут образовывать кольцевую структуру, предпочтительно 5- или 6-членное кольцо. Подобным же образом эти группы R могут образовывать полициклические структуры. В одном варианте любые две или большее число групп R не образуют 5-членного кольца.

Такие феноксидные катализаторы могут быть активированы активаторами, включая алюминийалкильные соединения (такие, как диэтилалюминийхлорид), алюмоксаны, модифицированные алюмоксаны, некоординационные анионы, некоординационные анионы, содержащие металлы или металлоиды группы 13, бораны, бораты и т.п. Дополнительная информация об активаторах содержится в приведенном ниже разделе "Активаторы".

Катализаторы обычного типа с переходными металлами

Катализаторы обычного типа с переходными металлами представляют собой такие традиционные катализаторы Циглера-Натта, ванадиевые и катализаторы типа катализаторов фирмы "Филлипс", которые хорошо известны в данной области техники, например такие, как катализаторы Циглера-Натта, описанные в работе Ziegler-Natta Catalysts and Polymerisations. John Boor, Academic Press, Нью-Йорк, 1979 г. Примеры катализаторов обычного типа с переходными металлами обсуждаются также в патентах US №№4115639, 4077904, 4482687, 4564605, 4721763, 4879359 и 4960711, которые все в полном объеме включены в настоящее описание в качестве ссылок. Каталитические соединения обычного типа с переходными металлами, которые могут быть использованы по настоящему изобретению, включают соединения переходных металлов групп с 3 по 17, предпочтительно с 4 по 12, более предпочтительно с 4 по 6, Периодической таблицы элементов.

Эти катализаторы обычного типа с переходными металлами могут быть представлены формулой MRx, где М обозначает атом металла из групп с 3 по 17, предпочтительно из групп с 4 по 6, более предпочтительно группы 4, а наиболее предпочтительно титана; R обозначает атом галогена или гидрокарбилоксигруппу; а х обозначает состояние окисления металла М. Неограничивающие примеры значений R включают алкокси, фенокси, бромид, хлорид и фторид. Неограничивающие примеры катализаторов обычного типа с переходными металлами, у которых М обозначает атом титана, включают TiCl4, ТiВr4, Тi(ОС2Н5)3Сl, Тi(ОС2Н5)С13, Тi(ОС4Н9)3Сl, Тi(ОС3Н7)2Сl2, Тl(ОС2Н5)2Вr2, ТiСl3·1/3АlСl3 и Ti(OC12H25)Cl3.

Каталитические соединения переходных металлов обычного типа на основе магний/титановых электронодонорных комплексов, которые могут быть использованы по изобретению, представлены, например, в патентах US №№4302565 и 4302566, которые в полном объеме включены в настоящее описание в качестве ссылок. Особенно предпочтительно производное МgTiСl6(этилацетат)4.

В заявке Великобритании 2105355 и патенте US №5317036, включенных в настоящее описание в качестве ссылок, представлены различные ванадиевые каталитические соединения обычного типа. Неограничивающие примеры ванадиевых каталитических соединений обычного типа включают ванадилтригалогенид, -алкоксигалогениды и -алкоксиды, такие, как VОСl3, VOCl2(OBu), где Вu означает бутил и VО(ОС2Н5)3; ванадийтетрагалогенид и ванадийалкоксигалогениды, такие, как VCl4 и VСl3(ОВu); ванадий- и ванадилацетилацетонаты и хлорацетилацетонаты, такие, как V(АсАс)3 и VOCl2(AcAc), где (АсАс) обозначает ацетилацетонат. Предпочтительными ванадиевыми каталитическими соединениями обычного типа являются VОСl3, VCl4 и VOCl2-OR, где R обозначает углеводородный радикал, предпочтительно алифатический или ароматический углеводородный C4-С10радикал, такой, как этил, фенил, изопропил, бутил, пропил, н-бутил, изобутил, третичный бутил, гексил, циклогексил, нафтил и т.д., и ванадийацетилацетонаты.

Каталитические соединения хрома обычного типа, часто называемые соединениями типа катализаторов фирмы "Филлипс", приемлемые для использования при выполнении настоящего изобретения, включают СrО3, хромоцен, силилхромат, хромилхлорид (CrO2Cl2), хром-2-этилгексаноат, хромацетилацетонат [Сr(АсАс)3] и т.п. Неограничивающие примеры представлены в патентах US №№3709853, 3709954, 3231550, 3242099 и 4077904, которые в полном объеме включены в настоящее описание в качестве ссылок.

Тем не менее еще одни каталитические соединения переходных металлов обычного типа и каталитические системы, приемлемые для использования по настоящему изобретению, представлены в патентах US №№4124532, 4302565, 4302566, 4376062,4379758, 5066737, 5763723, 5849655, 5852144, 5854164 и 5869585 и опубликованных заявках ЕР-А2 0416815 и ЕР-А1 0420436, которые все включены в настоящее описание в качестве ссылок.

Прочие катализаторы могут включать катионоактивные катализаторы, такие, как АlСl3, и другие, кобальтовые, железные, никелевые и палладиевые катализаторы, хорошо известные в данной области техники (см., например, патенты US №№3487112, 4472559, 4182814 и 4689437, которые все включены в настоящее описание в качестве ссылок).

Эти каталитические соединения переходных металлов обычного типа, за исключением некоторых хромсодержащих каталитических соединений обычного типа, как правило активируют одним или несколькими сокатализаторами обычного типа, описанными ниже.

Сокатализаторы обычного типа

Сокаталитические соединения обычного типа для вышеупомянутых каталитических соединений переходных металлов обычного типа могут быть представлены формулой М3М

Неограничивающие примеры металлорганических со каталитических соединений обычного типа, которые могут быть использованы совместно с описанными выше каталитическими соединениями обычного типа, включают метиллитий, бутиллитий, дигексилртуть, бутилмагний, диэтилкадмий, бензилкалий, диэтилцинк, три-н-бутилалюминий, диизобутилэтилбор, диэтилкадмий, ди-н-бутилцинк и три-н-амилбор, а преимущественно алюминийалкилы, такие, как тригексилалюминий, триэтилалюминий, триметилалюминий и триизобутилалюминий. Другие сокаталитические соединения обычного типа включают моноорганогалогениды и гидриды металлов группы 2, моно- и диорганогалогениды и гидриды металлов групп 3 и 13. Неограничивающие примеры таких сокаталитических соединений обычного типа включают диизобутилалюминийбромид, изобутилбордихлорид, метилмагнийхлорид, этилбериллийхлорид, этилкальцийбромид, диизобутилалюминийгидрид, метилкадмийгидрид, диэтилборгидрид, гексилбериллийгидрид, дипропилборгидрид, октилмагнийгидрид, бутилцинкгидрид, дихлорборгидрид, дибромалюминийгидрид и бромкадмийгидрид. Металлорганические сокаталитические соединения обычного типа специалистам в данной области техники известны, более полное обсуждение этих соединений можно найти в патентах US №№3221002 и 5093415, которые в полном объеме включены в настоящее описание в качестве ссылок.

Активаторы

В предпочтительном варианте катализаторы, предпочтительно металлоценовые соединения, объединяют с одним или несколькими активаторами с получением каталитических систем для полимеризации олефинов. Предпочтительные активаторы включают алюминийалкильные соединения (такие, как диэтилалюминийхлорид), алюмоксаны, модифицированные алюмоксаны, некоординационные анионы, содержащие атомы металлов и металлоидов группы 13 некоординационные анионы, бораны, бораты и т.п. В объем настоящего изобретения входит применение в качестве активатора алюмоксана или модифицированного алюмоксана и/или также применение ионизирующих активаторов (нейтральных или ионогенных), таких, как три(н-бутил)аммонийтетракис(пентафторфенил)бор- и трисперфторфенилборметаллоидный предшественник, которые ионизируют нейтральное металлоценовое соединение. К другим эффективным соединениям относятся трифенилбор, триэтилбор, три-н-бутиламмонийтетраэтилборат, триарилборан и т.п. Иные эффективные соединения включают также алюминатные соли.

В предпочтительном варианте катализаторы объединяют с модифицированными алюмоксанами с получением каталитической системы. В предпочтительном варианте ММАО 3А (модифицированный метилалюмоксан в гептане, технически доступный на фирме Akzo Chemicals, Inc. под торговым наименованием Modified Methylalumoxane type 3А, защищенный патентом US №5041584, совмещают с первым и вторым соединениями металла с получением каталитической системы.

Существует множество способов получения алюмоксана и модифицированных алюмоксанов, неограничивающие примеры которых представлены в патентах US №№4665208, 4952540, 5091352, 5206199, 5204419, 4874734, 4924018, 4908463, 4968827, 5308815, 5329032, 5248801, 5235081, 5157137, 5103031, 5391793, 5391529, 5041584, 5693838, 5731253 и 5731451,в европейских публикациях ЕР-А 0561476, EP-B1 0279586 и ЕР-А 0594218 и в публикации РСТ WO 94/10180, которые все в полном объеме включены в настоящее описание в качестве ссылок.

Ионизирующие соединения могут включать активный протон или какой-либо другой катион, ассоциированный, но не координированный или только слабо координированный с оставшимся ионом ионизирующего соединения. Такие соединения и т.п. представлены в европейских публикациях ЕР-А 0570982, ЕР-А 0520732, ЕР-А 0495375, ЕР-А 0426637, ЕР-А 0500944, ЕР-А 0277003 и ЕР-А 0277004, в патентах US №№5153157, 5198401, 5066741, 5206197, 5241025, 5387568, 5384299, 5502124 и 5643847, которые все в полном объеме включены в настоящее описание в качестве ссылок. Другие активаторы включают те соединения, которые представлены в публикации РСТ WO 98/07515, такие, как трис(2,2’,2’’-нонафтордифенил)фторалюминат, причем эта публикация в полном объеме включена в настоящее описание в качестве ссылки.

По изобретению предусмотрено также применение сочетаний активаторов, например сочетаний алюмоксанов с ионизирующими активаторами (см., в частности, публикации РСТ WO 94/07928 и WO 95/14044 и патенты US 5153157 и 5453410, которые все в полном объеме включены в настоящее описание в качестве ссылок). Принимая во внимание цели настоящего изобретения, предусмотрено также применение таких методов активации, как с использованием облучения и т.п.

Когда применяют два разных катализатора, первое и второе каталитические соединения можно совмещать в молярных соотношениях от 1:1000 до 1000:1, предпочтительно от 1:99 до 99:1, предпочтительнее от 10:90 до 90:10, более предпочтительно от 20:80 до 80:20, еще более предпочтительно от 30:70 до 70:30, еще предпочтительнее от 40:60 до 60:40. Выбор конкретного соотношения обычно зависит от целевого конечного продукта и/или метода активации. Один практичный метод определения того конкретного соотношения, которое является наилучшим для получения целевого полимера, состоит в том, чтобы начать с соотношения 1:1, определить целевое свойство образующегося продукта и соответственно отрегулировать соотношение.

Многокомпонентные каталитические системы с аналогичной активностью и/или скоростями распада создают путь полимеризации олефинов, в ходе проведения которой существует возможность уменьшить влияние продолжительности пребывания катализаторов в реакторе. Предпочтительные катализаторы характеризуются скоростью распада, которая аналогична определяемой с помощью модели распада, будь она первого или более высокого порядка. По скоростям полураспада или, по-иному, по периодам полураспада катализаторов предпочтительный диапазон их отличия друг от друга составляет примерно 40%, более предпочтительно примерно 20%, а наиболее предпочтительно от примерно 10 до 0%. 0% по существу соответствует, по-видимому, идентичности.

Известно, что на характеристики распада могут оказывать влияние температура, давление мономера, тип и концентрация сомономера, водород, добавки/модификаторы/другие катализаторы, каталитические яды или примеси в газовом потоке, присутствие агентов конденсации или проведение процесса по методу с конденсацией.

Следствием этого является то, что один или оба катализатора могут характеризоваться настолько быстрым распадом, что они оказываются относительно нечувствительными к эффектам продолжительности пребывания при нормальном режиме работы реактора. Основываясь на соответствующих скоростях распада катализаторов, можно рассчитать, насколько могут у них разниться скорости распада, чтобы при изменениях продолжительности пребывания изменения свойств полимера в реакторе оказывались относительно незначительными.

По другому варианту первый катализатор выбирают исходя из того, что когда его используют самостоятельно, он обеспечивает получение полимера с высокой средневесовой молекулярной массой (такой, как, например, превышающей 100000, предпочтительно превышающей 150000, предпочтительно превышающей 200000, предпочтительно превышающей 250000, более предпочтительно превышающей 300000), а второй катализатор выбирают исходя из того, что когда его используют самостоятельно, он обеспечивает получение полимера низкой молекулярной массы (такой, как, например, меньше 80000, предпочтительно меньше 70000, более предпочтительно меньше 60000, предпочтительнее меньше 50000, более предпочтительно меньше 40000, более предпочтительно меньше 30000, более предпочтительно меньше 20000 и больше 5000, а еще более предпочтительно меньше 20000 и больше 10000).

Когда применяют три или большее число катализаторов, полимеризационное соотношение при многокомпонентном катализаторе можно оценивать и регулировать внесением изменений в скорость подачи одного или обоих каталитических компонентов, вводимых в полимеризационный реактор и определением изменения производительности по полимеру. Изобретение особенно эффективно, когда катализаторы в элементарном отношении неразличимы, но могут быть использованы с другими системами. Оно применимо главным образом в системах, в которых можно легко варьировать относительные количества каждого катализатора, в частности в исходном растворе и гибридном исходном растворе.

Изменение в подаче катализаторов составляет меньше 40%, предпочтительно меньше 15%, а наиболее предпочтительно составляет от примерно 5 до 10%. Происходят и сопутствующие изменения в полимерной многокомпонентной композиции, однако они оказываются относительно небольшими и могут быть несущественными, поскольку время-рамки для наблюдаемых изменений производительности могут быть короткими в сравнении с продолжительностью пребывания в реакторе. Изменение состава полимера оказывается размытым.

Нет необходимости намечать в общих чертах производительность, но ее можно оценивать математически, когда она составляет от примерно 30 до 80% ее конечного уровня, если основываться на теоретической чувствительности РНДМ (реактор непрерывного действия с мешалкой) к ступенчатому изменению.

Простейшим является случай применения катализатора с очень быстрым распадом, благодаря которому эффекты продолжительности пребывания оказываются несущественными, хотя с распадом можно легко манипулировать с помощью простой формулы. Так, к примеру, катализаторы А и Б вводят в соотношении 50:50 с получением 10000 фунтов/ч смолы. Если увеличить количество вводимого катализатора А на 10%, а количество катализатора Б оставить неизменным, соотношение этих исходных компонентов становится равным 55:50. Производительность возрастает с 10000 до 10500 фунтов/ч. Разница в 500 фунтов/ч обусловлена увеличением количества вводимого катализатора А на 10%, вследствие чего начальное количество смолы, получаемой с помощью катализатора А, составляет 5000 фунтов/ч, а ее новое количество равно 5500 фунтов/ч. Первоначальное соотношение компонентов в полимере составляет 50:50, а новое соотношение компонентов равно 55:50 (в данном примере были взяты катализаторы, обладающие равной активностью, но данное уравнение применимо и к другим системам).

В скорость подачи катализаторов (либо одного, либо обоих катализаторов) можно постоянно вносить небольшие изменения вблизи целевого соотношения компонентов (вперед и назад) таким образом, чтобы целью всегда являлся конечный состав смолы. Производят ступенчатое изменение и определяют отклик. Рабочие характеристики системы могут включать улучшение продолжительности пребывания в соответствии с новыми данными, основываясь на результатах определения соотношения компонентов для оценки колебаний производительности катализатора и распада.

Для регулирования соотношения между фракциями образующегося в процессе полимеризации полимера применительно к каждому каталитическому компоненту при раздельном добавлении в многокомпонентной полимеризационной системе можно использовать модели производительности катализаторов, включающие влияния температуры, продолжительности пребывания, парциального давления мономеров, типа и концентрации сомономеров, концентрации водорода, примесей, инертных материалов, таких, как изопентан, и/или того, проводят ли процесс по методу с конденсацией или близкому к нему методу. В ответ на изменения переменных параметров можно регулировать скорости добавления каталитических компонентов. Так, например, изменение продолжительности пребывания можно компенсировать с помощью средства заблаговременного активного контроля, которое автоматически регулирует скорости подачи катализаторов с выведением на новый целевой уровень. Эффекты температуры, парциального давления и других переменных параметров также можно компенсировать по методу упреждающего регулирования подачи исходных материалов.

Эти модели могут быть также использованы для технологического контроля по результатам определения соотношений между фракциями полимера. Так, например, по моделям, основанным на результатах определения соотношений между фракциями, можно было бы регулировать парциальное давление этилена. Можно было бы также отрегулировать концентрацию инертного материала, который влияет на производительность одного катализатора в большей мере, чем на производительность другого (например, изопентана благодаря, по-видимому, его умеренному охлаждающему действию).

Для возврата определяемых соотношений фракция в полимере к целевым значениям чаще всего регулируют, по-видимому, скорости введения катализаторов. Эффекты распада катализаторов и продолжительности пребывания составляют часть такой модели, благодаря чему возможен активный контроль даже при применении катализаторов со значительными или разными скоростями распада.

Настоящее изобретение применимо к газофазной полимеризации с введением раствора или жидкости.

Обычно совмещенные катализаторы и активатор объединяют в соотношениях от примерно 1000:1 до примерно 0,5:1. В предпочтительном варианте катализаторы и активатор объединяют в соотношении от примерно 300:1 до примерно 1:1, предпочтительнее от примерно 150:1 до примерно 1:1; для боранов, боратов, алюминатов и т.д. предпочтительное соотношение составляет от примерно 1:1 до примерно 10:1, а для алюминийалкильных соединений (таких, как диэтилалюминийхлорид, объединенный с водой) предпочтительное соотношение равно от примерно 0,5:1 до примерно 10:1.

Процесс полимеризации. Описанные выше катализаторы, активаторы и каталитические системы приемлемы для применения в любом процессе полимеризации, включая процессы в растворе, газовой или суспензионной фазе, или в их сочетании, причем наиболее предпочтителен процесс в газовой или суспензионной фазе.

По одному из вариантов объектом настоящего изобретения являются реакции полимеризации и сополимеризации, включая полимеризацию одного или нескольких мономеров, содержащих от 2 до 30 углеродных атомов каждый, предпочтительно от 2 до 12 углеродных атомов, а более предпочтительно от 2 до 8 углеродных атомов. Изобретение особенно хорошо подходит для реакций сополимеризации, включая полимеризацию одного или нескольких таких олефиновых мономеров, как этилен, пропилен, бутен-1, пентен-1, 4-метилпентен-1, гексен-1, октен-1, децен-1, 3-метилпентен-1,3,5,5-триметилгексен-1, циклические олефины и их сочетания. К другим мономерам можно отнести виниловые мономеры, диолефины, такие, как диены, полиены, норборненовый и норборнадиеновый мономеры. В предпочтительном варианте получают сополимер этилена, для чего в качестве сомономера используют по меньшей мере один альфа-олефин, содержащий от 4 до 15 углеродных атомов, предпочтительно от 4 до 12 углеродных атомов, более предпочтительно от 4 до 8 углеродных атомов, а наиболее предпочтительно от 4 до 7 углеродных атомов. По другому варианту с применением представленного в настоящем описании изобретения можно полимеризовать или сополимеризовать геминально дизамещенные олефины, описанные в WO 98/37109.

В еще одном варианте этилен или пропилен полимеризуют с по меньшей мере двумя разными сомономерами, получая тройной сополимер. Предпочтительные сомономеры представляют собой сочетание альфа-олефиновых мономеров, каждый из которых содержит от 4 до 10 углеродных атомов, более предпочтительно от 4 до 8 углеродных атомов, необязательно с по меньшей мере одним диеновым мономером. Предпочтительные тройные сополимеры включают сополимеры таких сочетаний, как этилен/бутен-1/гексен-1, этилен/пропилен/бутен-1, пропилен/этилен/гексен-1, этилен/пропилен/норборнен и т.п.

В особенно предпочтительном варианте способ по изобретению предназначен для полимеризации этилена и по меньшей мере одного сомономера, содержащего от 4 до 8 углеродных атомов, предпочтительно от 4 до 7 углеродных атомов. Конкретными сомономерами являются бутен-1, 4-метилпентен-1, гексен-1 и октен-1, причем наиболее предпочтительны гексен-1 и/или бутен-1.

В процессе газофазной полимеризации как правило применяют непрерывный цикл, в одной части реакторной системы которого циркулирующий газовый поток, по-другому известный как рецикловый поток или псевдоожижающая среда, нагревается в реакторе за счет теплоты полимеризации. Это тепло отводят из рецикловой композиции в другой части цикла посредством охлаждающей системы вне реактора. Обычно в газофазном процессе получения полимеров с псевдоожиженным слоем через этот псевдоожиженный слой в присутствии катализатора в реакционных условиях непрерывно циркулирует газообразный поток, включающий один или несколько мономеров. Этот газообразный поток из псевдоожиженного слоя отводят и возвращают в реактор. Одновременно из реактора отводят полимерный продукт, а вместо полимеризованного мономера добавляют свежего мономера (см., например, патенты US №№4543399, 4588790, 5028670, 5317036, 5352749, 5405922, 5436304, 5453471, 5462999, 5616661 и 5668228, причем все они в полном объеме включены в настоящее описание в качестве ссылок).

Манометрическое давление в реакторе в ходе проведения газофазного процесса можно варьировать от примерно 10 фунтов/кв.дюйм (69 кПа) до примерно 500 фунтов/кв.дюйм (3448 кПа), предпочтительно в интервале от примерно 100 фунтов/кв.дюйм (690 кПа) до примерно 400 фунтов/кв.дюйм (2759 кПа), более предпочтительно в интервале от примерно 200 фунтов/кв.дюйм (1379 кПа) до примерно 400 фунтов/кв.дюйм (2759 кПа), еще более предпочтительно в интервале от примерно 250 фунтов/кв.дюйм (1724 кПа) до примерно 350 фунтов/кв.дюйм (2414 кПа).

В ходе проведения газофазного процесса температуру в реакторе можно варьировать от примерно 30 до примерно 120°С, предпочтительно от примерно 60 до примерно 115°С, более предпочтительно в интервале от примерно 75 до 110°С, а наиболее предпочтительно в интервале от примерно 85 до примерно 110°С. Изменение температуры полимеризации можно также использовать в качестве средства изменения свойств готового полимерного продукта.

На производительность катализатора (катализаторов) или каталитической системы (систем) влияет парциальное давление основного мономера. Предпочтительное мольное процентное содержание основного мономера, этилена или пропилена, предпочтительно этилена, составляет от примерно 25 до 90 мольных %, а абсолютное парциальное давление этого мономера находится в интервале от примерно 75 фунтов/кв.дюйм (517 кПа) до примерно 300 фунтов/кв.дюйм (2069 кПа), что является типичным условием при проведении газофазного полимеризационного процесса. В одном из вариантов парциальное давление этилена равно от примерно 220 до 240 фунтов/кв.дюйм (от 1517 до 1653 кПа). В другом варианте молярное соотношение между гексеном и этиленом в реакторе составляет от 0,03:1 до 0,08:1.

В предпочтительном варианте реактор, применяемый при выполнении настоящего изобретения, и способ по изобретению обеспечивают возможность получения от больше 500 фунтов полимера в час (227 кг/ч) до примерно 200000 фунтов/ч (90900 кг/ч) или больше полимера, предпочтительно больше 1000 фунтов/ч (455 кг/ч), более предпочтительно больше 10000 фунтов/ч (4540 кг/ч), еще более предпочтительно больше 25000 фунтов/ч (11300 кг/ч), еще предпочтительнее больше 35000 фунтов/ч (15900 кг/ч), однако еще более предпочтительно больше 50000 фунтов/ч (22700 кг/ч), а наиболее предпочтительно от больше 65000 фунтов/ч (29000 кг/ч) до больше 100000 фунтов/ч (45500 кг/ч).

Другие газофазные процессы, для проведения которых предназначен способ по настоящему изобретению, включают те, что представлены в патентах US №№5627242, 5665818 и 5677375 и в европейских публикациях ЕР-А 0794200, ЕР-А 0802202 и ЕР-В 0634421, которые все в полном объеме включены в настоящее описание в качестве ссылок.

В ходе проведения процесса суспензионной полимеризации обычно создают давление в интервале от примерно 1 до примерно 50 ат и даже выше и температуру в интервале от 0 до примерно 120°С. В процессе суспензионной полимеризации суспензию твердого порошкообразного полимера готовят в среде жидкого полимеризационного разбавителя, в который вводят этилен и сомономеры, а часто совместно с катализатором добавляют водород. Суспензию, включающую разбавитель, из реактора периодически или непрерывно удаляют, после чего от полимера отделяют летучие компоненты и необязательно после перегонки возвращают в реактор. В качестве жидкого разбавителя в полимеризационной среде как правило используют алкан, содержащий от 3 до 7 углеродных атомов, предпочтительно разветвленный алкан. Используемая среда в условиях полимеризации должна быть жидкой и относительно инертной. Когда применяют пропановую среду, процесс следует проводить при температуре и под давлением, которые превышают критические параметры реакционного разбавителя. Предпочтительной используемой средой является гексан или изобутан.

Предпочтительный метод полимеризации, применяемый в одном из вариантов выполнения изобретения, называют полимеризацией с материалом в порошкообразной форме или суспензионным методом, в котором поддерживают более низкую температуру, чем та, при которой полимер переходит в раствор. Такой метод в данной области техники хорошо известен и изложен, например, в патенте US №3248179, который в полном объеме включен в настоящее описание в качестве ссылки. Предпочтительная температура в процессе с материалом в порошкообразной форме находится в интервале от примерно 185°F (85°C) до примерно 230°F (110°C). Двумя предпочтительными методами суспензионной полимеризации являются те, которые осуществляют с применением реактора с циркуляцией, и методы с применением множества реакторов смешения, размещенных последовательно, параллельно или с сочетанием этих компоновок. Неограничивающие примеры суспензионных методов включают методы с реакторами непрерывного действия с циркуляцией или смешения. Кроме того, другие примеры суспензионных методов представлены в патенте US №4613484, который в полном объеме включен в настоящее описание в качестве ссылки.

В другом варианте суспензионный процесс проводят непрерывно в реакторе с циркуляцией. Катализатор (катализаторы) и/или активатор (активаторы) в виде раствора, в виде суспензии, в виде эмульсии, в виде шлама в изобутане или в форме сухого легкосыпучего порошка через одинаковые промежутки времени инжектируют в реактор с циркуляцией, который сам заполнен циркулирующей суспензией растущих полимерных частиц в изобутановом разбавителе, содержащем мономер и сомономер. В качестве средства регулирования молекулярной массы можно добавлять необязательный водород. В зависимости от целевой плотности полимера в реакторе поддерживают манометрическое давление от примерно 525 до 625 фунтов/кв.дюйм (от 3620 до 4309 кПа) и температуру в интервале от примерно 140 до примерно 220°F (от примерно 60 до примерно 104°С). Тепло реакции отводят через стенку контура реактора, поскольку значительная часть реактора выполнена в форме трубы с двойной рубашкой. Суспензию из реактора через одинаковые интервалы времени или непрерывно удаляют в последовательно размещенные нагретый сосуд для мгновенного однократного равновесного испарения под низким давлением, вращающуюся сушилку и продуваемую азотом колонну для удаления изобутанового разбавителя и всех непрореагировавших мономера и сомономеров. После этого полученный свободный от углеводородов порошок смешивают с другими компонентами для применения с различными целями.

В еще одном варианте реактор, применяемый в суспензионном способе по изобретению, и способ по изобретению обеспечивают возможность получения больше 2000 фунтов полимера в час (907 кг/ч), более предпочтительно больше 5000 фунтов/ч (2268 кг/ч), а наиболее предпочтительно больше 10000 фунтов/ч (4540 кг/ч). В другом варианте в суспензионном реакторе, применяемом в способе по изобретению, получают больше 15000 фунтов полимера в час (6804 кг/ч), предпочтительно от больше 25000 фунтов/ч (11340 кг/ч) до примерно 100000 фунтов/ч (45500 кг/ч).

В другом варианте при осуществлении суспензионного способа по изобретению общее манометрическое давление в реакторе находится в интервале от 400 фунтов/кв.дюйм (2758 кПа) до 800 фунтов/кв.дюйм (5516 кПа), предпочтительно от 450 фунтов/кв.дюйм (3103 кПа) до примерно 700 фунтов/кв.дюйм (4827 кПа), более предпочтительно от 500 фунтов/кв.дюйм (3448 кПа) до примерно 650 фунтов/кв.дюйм (4482 кПа), а наиболее предпочтительно от примерно 525 фунтов/кв.дюйм (3620 кПа) до 625 фунтов/кв.дюйм (4309 кПа).

Согласно еще одному варианту при осуществлении суспензионного способа по изобретению концентрация этилена в жидкой реакторной среде находится в интервале от примерно 1 до 10 мас.%, предпочтительно от примерно 2 до примерно 7 мас.%, более предпочтительно от примерно 2,5 до примерно 6 мас.%, а наиболее предпочтительно от примерно 3 до примерно 6 мас.%.

Предпочтительный вариант способа по изобретению состоит в том, что процесс, предпочтительно суспензионный или газофазный процесс, проводят в отсутствии или практически в отсутствии каких-либо очищающих добавок, таких, как триэтилалюминий, триметилалюминий, триизобутилалюминий, три-н-гексилалюминий, диэтилалюминийхлорид, дибутилцинк и т.п. Этот предпочтительный способ представлен в публикации РСТ WO 96/08520 и патенте US №5712352, которые в полном объеме включены в настоящее описание в качестве ссылок.

В другом предпочтительном варианте один или все катализаторы объединяют со стеаратом металла, взятом в количестве до 10 мас.% (предпочтительно со стеаратом алюминия, более предпочтительно с дистеаратом алюминия) в пересчете на массу каталитической системы (или ее компонентов), всего носителя и стеарата. В другом варианте в реактор направляют раствор стеарата металла. По еще одному варианту стеарат металла смешивают с катализатором и направляют в реактор отдельно. Эти агенты можно смешивать с катализатором или можно подавать в реактор в растворе или суспензии совместно или без каталитической системы или ее компонентов.

По другому предпочтительному варианту катализаторы на носителе, объединенные с активаторами, галтуют совместно с 1 мас.% дистеарата алюминия или 2 мас.% антистатика, такого, как оксиметилированный амин, такой, как продукт Kemamine AS-990 (фирма Witco, компания ICI Specialties, Блумингтон, шт. Делавэр). В другом варианте многокомпонентную каталитическую систему на носителе объединяют со стеаратом металла в количестве от 2 до 3 мас.% в пересчете на массу каталитической системы (или ее компонентов), всего носителя и стеарата. Дополнительную информацию об использовании добавок типа стеарата алюминия можно найти в заявке США серийный номер 09/113261, поданной 10 июля 1998 г., которая включена в настоящее описание в качестве ссылки.

В предпочтительном варианте суспензию стеарата в минеральном масле вводят в реактор отдельно от соединений металлов и/или активаторов.

Опыт с раствором катализатора показывает, что для поддержания в реакторе низкого статического уровня поток ММАО лучше подавать с равномерной скоростью. В предпочтительном варианте следует также избегать резких изменений расхода ММАО как в большую, так и меньшую сторону, так как в противном случае статический уровень может достигать экстремальных значений.

Пониженные статические уровни обычно приводят к случаям уменьшенной агломерации и образования отложений.

Хотя в качестве варианта упоминаются раствор или суспензия, катализатор и/или активатор можно помещать на носитель, наносить на него, вводить с ним в контакт, внедрять в него, адсорбировать на нем или абсорбировать в него. Как правило в качестве носителя может быть использован любой из твердых пористых носителей, включая микропористые носители. Типичные материалы носителей включают тальк; неорганические оксиды, такие, как диоксид кремния, оксид алюминия, кремнийдиоксид/алюминийоксид; хлорид магния; полимерные носители, такие, как полиэтилен, полипропилен, полистирол, сшитый полистирол и т.п. В предпочтительном варианте носитель применяют в тонкоизмельченной форме. В предпочтительном варианте перед применением носитель частично или полностью обезвоживают. Обезвоживания можно добиться физическим путем, кальцинированием или путем химического превращения всех или части активных гидроксильных групп (дополнительная информация о том, каким образом наносить катализаторы на носители, содержится в патенте US 4808561, в котором описано нанесение металлоценовой каталитической системы на носитель; применяемая при этом технология в общем применима для осуществления настоящего изобретения).

В еще одном варианте для анализа состава потока исходного раствора катализатора перед его инжектированием в полимеризационный реактор применяют ЯМР-установку или другое оборудование. В дальнейшем получаемую информацию используют для регулирования индивидуальных потоков исходного материала и, следовательно, свойств готового продукта.

По другому варианту в процесс полимеризации добавляют селективного яду, который регулируемым путем селективно дезактивирует один из катализаторов и тем самым регулирует активное соотношение между фракциями в образующемся полимере. Предпочтительные селективные яды включают диоксид углерода, монооксид углерода, разнообразные олефины с внутренними ненасыщенными группами и диены, кислород, основания Льюиса, такие, как простые эфиры, сложные эфиры и разнообразные амины.

Если в другом варианте подача катализатора из одного питателя прекращается или прерывается во время независимого (но смешанного) введения в процесс полимеризации двух или большего числа катализаторов, работу питателя (питателей) для другого катализатора останавливают в течение примерно 30 мин, предпочтительно в течение примерно 5 мин, а наиболее предпочтительно в течение примерно 2 мин, или немедленно. Если предполагается, что влияние продолжительности пребывания вызовет отклонение соотношения между фракциями от заданного значения, когда реактор работает без подачи свежего исходного каталитического материала и возобновление подачи этого исходного каталитического материала в течение определенного периода времени, зависящего от рабочих характеристик катализаторов, невозможно, работу реактора можно останавливать или приостанавливать.

Настоящее изобретение следует применять при газофазной полимеризации с системой подачи раствора или гибридной системой подачи раствора.

В предпочтительном варианте получаемый таким образом полимер обладает значением ИР21 (как его определяют по стандарту ASTM D-1238, условие Е, при 190°С) 20 г/10 мин или меньше, предпочтительно 15 г/10 мин или меньше, предпочтительно 12 или меньше, более предпочтительно в пределах от 5 до 10 г/10 мин, более предпочтительно в пределах от 6 до 8 г/10 мин, и значением соотношения индексов расплава (СИР), ИР21/ИР2 (как его определяют по стандарту ASTM D-1238, условие Е, при 190°С) 80 или больше, предпочтительно 90 или больше, предпочтительнее 100 или больше, более предпочтительно 125 или больше.

В другом варианте получаемый полимер обладает значением ИР21 (как его определяют по стандарту ASTM D-1238, условие Е, при 190°С) 20 г/10 мин или меньше, предпочтительно 15 г/10 мин или меньше, предпочтительнее 12 или меньше, более предпочтительно в пределах от 5 до 10 г/10 мин, еще более предпочтительно в пределах от 6 до 8 г/10 мин, и значением соотношения индексов расплава (СИР), ИР21/ИР2 (как его определяют по стандарту ASTM D-1238, условие Е, при 190°С) 80 или больше, предпочтительно 90 или больше, предпочтительнее 100 или больше, более предпочтительно 125 или больше, и, кроме того, характеризуется одним или несколькими следующими свойствами:

(а) значение Mw/Mn в пределах от 15 до 80, предпочтительно в пределах от 20 до 60, предпочтительнее в пределах от 20 до 40;

(б) значение Mw 180000 или больше, предпочтительно 200000 или больше, предпочтительнее 250000 или больше, более предпочтительно 300000 или больше;

(в) плотность (как ее определяют по стандарту ASTM 2839) от 0,94 до 0,970 г/см3, предпочтительно от 0,945 до 0,965 г/см, предпочтительнее от 0,950 до 0,960 г/см3;

(г) остаточное содержание металла 2,0 част./млн или меньше для переходного металла, предпочтительно 1,8 част./млн или меньше переходного металла, предпочтительнее 1,6 част./млн или меньше переходного металла, предпочтительно 1,5 част./млн или меньше переходного металла, предпочтительно 2,0 част./млн или меньше металла группы 4, предпочтительно 1,8 част./млн или меньше металла группы 4, предпочтительнее 1,6 част./млн или меньше металла группы 4, предпочтительно 1,5 част./млн или меньше металла группы 4, предпочтительно 2,0 част./млн или меньше циркония, предпочтительнее 1,8 част./млн или меньше циркония, более предпочтительно 1,6 част./млн или меньше циркония, еще предпочтительнее 1,5 част./млн или меньше циркония [как это определяют в сравнении с технически доступными стандартами экспериментальным анализом индуктивно связанной плазменно-атомной эмиссионной спектроскопией, в ходе проведения которого образец нагревают таким образом, чтобы произошло полное разложение всех органических веществ, и растворителем служит азотная кислота, а в случае наличия какой-либо подложки используют другую кислоту с целью растворить любую подложку (такую, как плавиковая кислота, для растворения кремнийдиоксидных носителей)];

(д) 35 мас.% или больше компонента с высокой средневесовой молекулярной массой, как это определяют гельпроникающей хроматографией, предпочтительно 40% или больше; в особенно предпочтительном варианте содержание высокомолекулярной фракции находится в пределах от 35 до 70 мас.%, более предпочтительно в пределах от 40 до 60 мас.%.

Молекулярную массу (Mw и Мn) определяют так, как изложено ниже в разделе примеров.

По другому варианту полимерный продукт обладает остаточным содержанием металла 2,0 част./млн или меньше для переходного металла, предпочтительно 1,8 част./млн или меньше переходного металла, предпочтительнее 1,6 част./млн или меньше переходного металла, предпочтительно 1,5 част./млн или меньше переходного металла, предпочтительно 2,0 част./млн или меньше металла группы 4, предпочтительно 1,8 част./млн или меньше металла группы 4, предпочтительнее 1,6 част./млн или меньше металла группы 4, предпочтительно 1,5 част./млн или меньше металла группы 4, предпочтительно 2,0 част./млн или меньше циркония, предпочтительнее 1,8 част./млн или меньше циркония, более предпочтительно 1,6 част./млн или меньше циркония, еще предпочтительнее 1,5 част./млн или меньше циркония [как это определяют в сравнении с технически доступными стандартами экспериментальным анализом индуктивно связанной плазменно-атомной эмиссионной спектроскопией, в ходе проведения которого образец нагревают таким образом, чтобы произошло полное разложение всех органических веществ, и растворителем служит азотная кислота, а в случае наличия какой-либо подложки используют другую кислоту с целью - растворить любую подложку (такую, как плавиковая кислота, для растворения кремнийдиоксидных носителей)].

По другому варианту полимерный продукт обладает остаточным содержанием азота 2,0 част./млн или меньше, предпочтительно 1,8 част./млн или меньше азота, более предпочтительно 1,6 част./млн или меньше азота, еще предпочтительнее 1,5 част./млн или меньше азота [как это определяют в сравнении с технически доступными стандартами экспериментальным анализом индуктивно связанной плазменно-атомной эмиссионной спектроскопией, в ходе проведения которого образец нагревают таким образом, чтобы произошло полное разложение всех органических веществ, и растворителем служит азотная кислота, а в случае наличия какой-либо подложки используют другую кислоту с целью растворить любую подложку (такую, как плавиковая кислота, для растворения кремнийдиоксидных носителей)].

По еще одному варианту получаемый таким образом полимер обладает показателем ширины композиционного распределения (ПШКР) 70 или больше, предпочтительно 75 или больше, более предпочтительно 80 или больше. Показатель ширины композиционного распределения служит средством, определяющим распределение сомономерных звеньев между полимерными цепями в данном образце, ПШКР определяют в соответствии со способом, изложенным в заявке WO 93/03093, опубликованной 18 февраля 1993 г., при условии, что фракции с молекулярной массой Мn меньше 10000, в расчетах не учитывают.

В предпочтительном варианте получаемый полиолефин как правило обладает индексом расплава, который определяют согласно стандарту ASTM D-1238, условие Е, при 190°С, 3000 г/10 мин или меньше. В предпочтительном варианте полиолефин представляет собой этиленовый гомополимер или сополимер. В предпочтительном варианте для некоторых целей применения, таких, как изготовление пленок, формованных изделий и т.п., предпочтителен индекс расплава 100 г/10 мин или меньше. При изготовлении некоторых пленок и формованных изделий предпочтителен индекс расплава 10 г/10 мин.

По другому варианту объектом настоящего изобретения является полимер, полученный в одном реакторе, обладающий значением ИР21, меньшем или равном 20 г/10 мин, и значением соотношения индексов расплава (СИР), ИР21/ИР2, большем или равном 80, как его определяют по стандарту ASTM D-1238, условие Е при 190°С.

По еще одному варианту объектом настоящего изобретения являются пленки, изготавливаемые из полученного таким образом полимера.