Изобретение относится к области подземного рудничного транспорта и может быть использовано на поверхностном комплексе шахт, рудников, карьеров и разрезов.

Известны монорельсовые подвесные дороги с дизельным приводом, предназначенные для перевозки людей, материалов и оборудования по горизонтальным и наклонным горным выработкам (см. “Отчет по работе 0102134000 “Исследование и анализ новейшей научно-технической информации по приоритетным направлениям развития и совершенствования технологии и горно-шахтного оборудования для добычи угля”, “Транспортные установки для доставки оборудования, материалов и людей по горным выработкам угольных шахт”. Институт горного дела им. А.А.Скочинского, Люберцы, 1993).

Недостатком данной транспортной системы является то, что монорельс цепями подвешен к кровле выработки (см. там же, стр. 42, 55), что снижает безопасность транспортирования и требует дополнительного подвесного оборудования при перемещении грузов в шахтные вагонетки (платформы) для дальнейшей доставки по рельсовому пути в проходческий или очистной забой; т.к. крепление монорельса производится к кровле выработки, снижается грузоподъемность транспортных вагонов.

Известны так же напочвенные рельсовые дороги с канатным приводом (см. там же, стр. 80...146).

Недостатком этого вида транспорта является то, что при использовании в качестве тягового органа каната требуется стационарное оборудование: натяжная и концевая станции, отклоняющие, поддерживающие, направляющие ролики и шкивы, буксировочная тележка для крепления каната. Кроме того, для тягового каната требуется ежесменный осмотр и испытания два раза в год согласно правил безопасности в угольных шахтах.

Наиболее близкой по технической сущности является транспортная система (см. авт. св. 1245473, А1, 23.07.1986), состоящая из подвижного состава с канатным приводом и рельсового пути со стрелочным переводом.

Недостаток данного вида транспортной системы - наличие стационарного оборудования: натяжной и концевой станций, отклоняющих, поддерживающих, направляющих роликов и шкивов, буксировочной тележки для крепления каната.

Целью изобретения является снижение материалоемкости оборудования транспортной системы, так как отпадает необходимость монтажа, эксплуатации и ремонта дополнительных стационарных механизмов и расположение двутавровой балки на почве выработки, а не на кровле, как на монорельсовых дорогах, повышает безопасность транспортирования и грузоподъемность транспортных вагонеток.

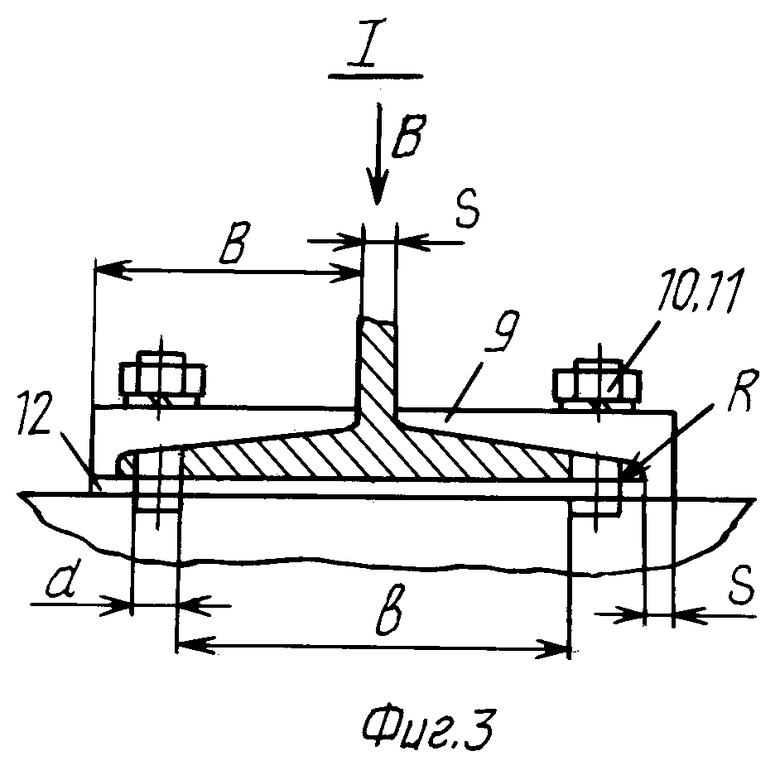

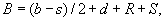

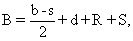

Заявленный технический результат достигается тем, что транспортная система, содержащая подвижной состав с приводом и рельсовый путь, имеет установленные в средней части рельсового пути и смонтированные при помощи скрепляющих скоб на планках шпал двутавровые балки, верхние полки которых расположены с зазором под осями вращения колес подвижного состава, а так же установленные с возможностью вращения колесные пары, охватывающие стенку двутавровой балки и прижатые к ней усилием во встречном направлении, при этом привод выполнен дизельным, а скрепляющие балки скобы изготавливаются из полок швеллера шириной

где b - ширина полки двутавровой балки;

s - толщина стенки двутавровой балки;

d - диаметр скрепляющего болта;

R - радиус внутреннего закругления швеллера;

S - толщина стенки швеллера.

и стыки двутавровых балок соединены скрепляющими скобами, прикрепленными к планке шпалы.

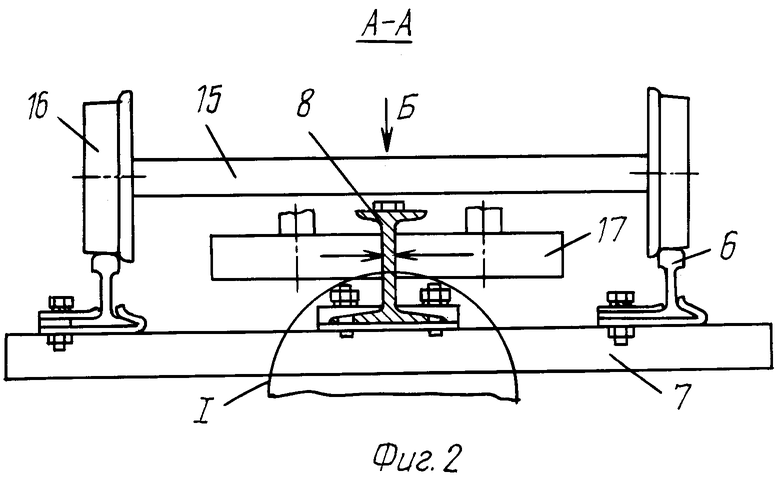

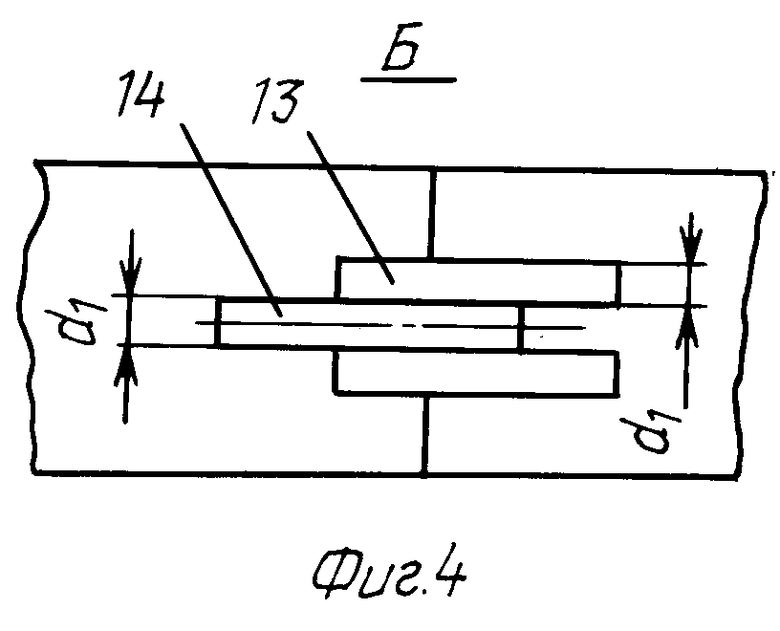

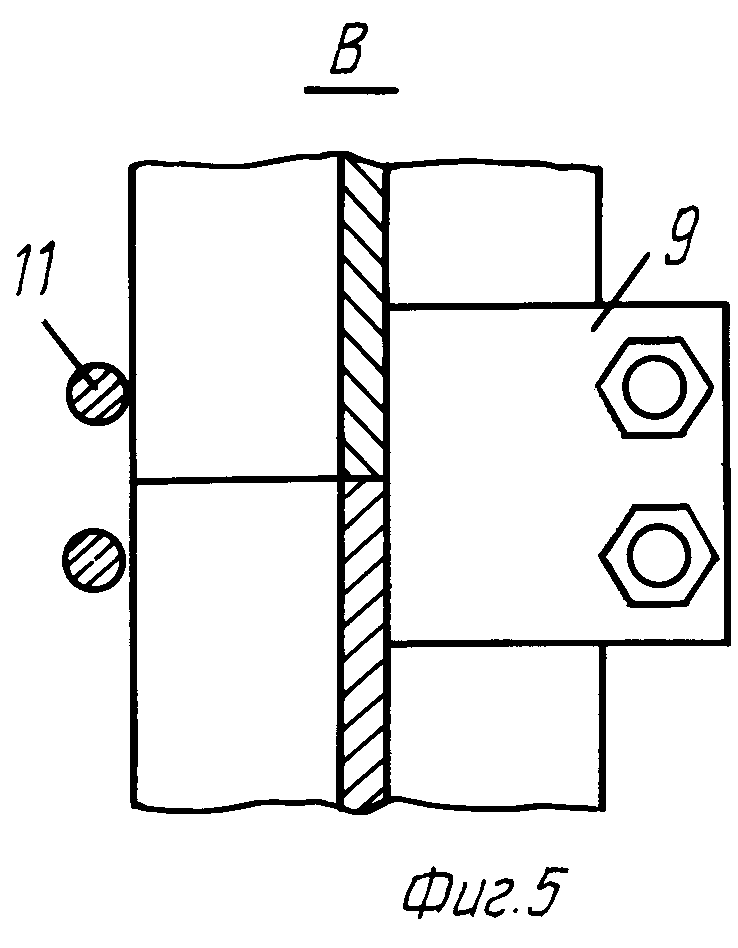

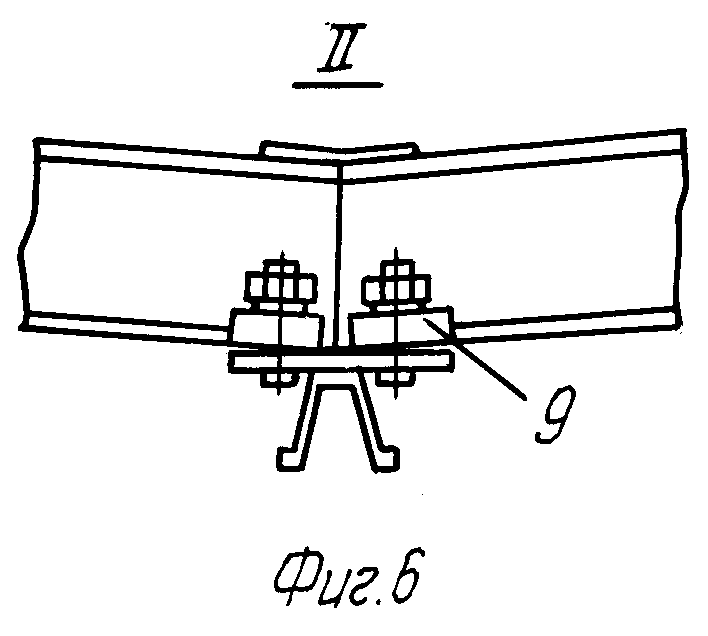

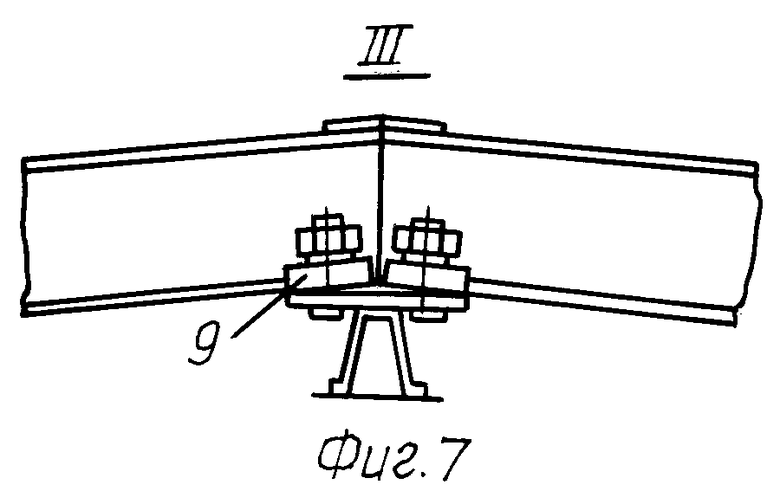

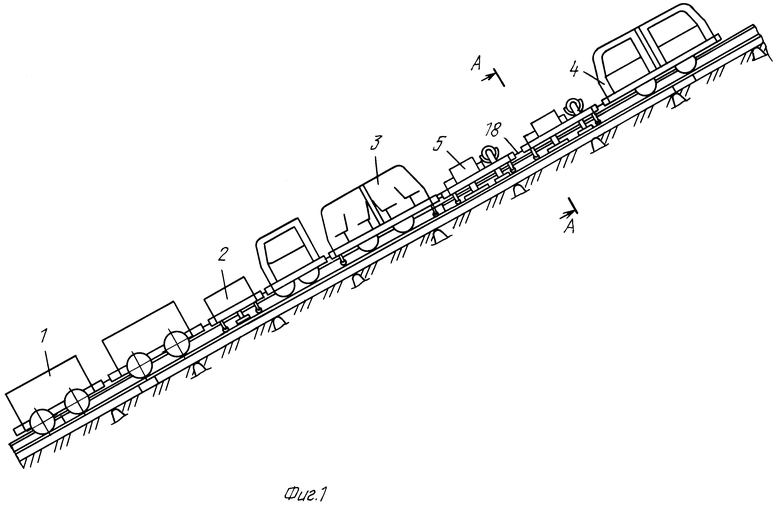

На фиг.1 представлен подвижной состав и профиль рельсового пути; на фиг.2 - разрез А - А по фиг.1; на фиг.3 - выноска с фиг.2; на фиг.4 - вид Б на фиг.2; на фиг.5 - вид В на фиг.3; на фиг.6 - вариант крепления стыков балок на вогнутой части рельсового пути; на фиг.7 - вариант крепления стыков на выпуклой части пути.

Транспортная система содержит подвижной состав, включающий грузовую вагонетку (платформу) 1, тормозную тележку 2, пассажирскую тележку 3, дизельный привод 4, приводные блоки 5, рельсовый путь, состоящий из рельсов 6, фиг.2, закрепленных на шпалах 7, в средней части которых устанавливаются двутавровые балки 8, нижние полки балок охватываются скрепляющими скобами 9, фиг.3, и соединяются при помощи гаек 10, болтами 11, закрепленными на планках 12. Стыки двутавровых балок соединяются при помощи шпал с планками 12 скрепляющими скобами 9, фиг.5 (левая скоба условно не показана). На перегибах рельсового пути стыки соединяются вторым вариантом исполнения скрепляющих скоб, как показано на фиг.6 и 7. Центрирование верхних полок двутавровых балок при монтаже производится пазами, образованными двумя пальцами 13, фиг.4, расположенными вдоль продольной оси балки на расстоянии d диаметра, входящего в него пальца 14.

Работает транспортная система следующим образом: дизелевоз 4, включающий дизельный агрегат и насосную станцию, создает гидравлическое давление, которое по шлангам подается к гидравлическим двигателям приводных блоков 5, вращающих колесные пары 17, охватывающие стенку двутавровой балки и прижатые к ней усилиями во встречном направлении (показано стрелками на фиг. 2). За счет сил трения, образующихся между стенкой балки и колесом 17, приводные блоки 5 перемещаются в направлении движения и, передавая тяговое усилие на сцепки 18, перемещают подвижной состав транспортной системы.

Таким образом, реализация изобретения позволяет использовать дизельный привод как универсальное средство для передвижения подвижного состава по горизонтальным горным выработкам (без приводных блоков), а при наличии на наклонных участках рельсового пути двутавровых балок дизелевоз при помощи гидравлических приводных блоков перемещает подвижной состав по наклонному участку шахтного рельсового пути. Кроме того, так как двутавровая балка, закрепленная на шпалах, располагается на почве горной выработки, а не на кровле, как на монорельсовых дорогах, повышается безопасность транспортирования и грузоподъемность вагонеток, отпадает необходимость в перегрузочных операциях. Транспортная система не комплектуется стационарным оборудованием; натяжной и концевой станциями, отклоняющими, поддерживающими, направляющими шкивами и блоками, буксировочной тележкой и тяговым канатом, что снижает ее материалоемкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНЫЙ РЕЛЬСОВЫЙ ПУТЬ | 1999 |

|

RU2167234C2 |

| Шахтная монорельсовая дорога | 2020 |

|

RU2748829C1 |

| ШАХТНАЯ МОНОРЕЛЬСОВАЯ ДОРОГА | 2015 |

|

RU2611660C1 |

| МОНТАЖНО-ДЕМОНТАЖНЫЙ СПОСОБ СТРОПОВКИ И ТРАНСПОРТИРОВКИ ЛАВНОГО КОНВЕЙЕРА В ГОРНОЙ ВЫРАБОТКЕ | 2011 |

|

RU2480396C1 |

| АГРЕГАТИРОВАННЫЙ ГОРНОПРОХОДЧЕСКИЙ КОМПЛЕКС | 2020 |

|

RU2734177C1 |

| КАНАТНО-РЕЛЬСОВАЯ ДОРОГА | 1991 |

|

RU2029696C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТЕХНИЧЕСКОГО РЕСУРСА АВАРИЙНОЙ ПОДКРАНОВОЙ БАЛКИ | 2014 |

|

RU2583116C2 |

| Монорельсовый путь | 1974 |

|

SU562211A3 |

| Канатная дорога | 1970 |

|

SU608006A1 |

| ПРОЛЕТНОЕ СТРОЕНИЕ МОСТА | 2023 |

|

RU2828042C1 |

Изобретение относится к области подземного, рудничного транспорта и может быть использовано на поверхностном комплексе шахт и рудников, карьеров и разрезов. Целью изобретения является снижение материалоемкости оборудования транспортной системы, т.к. отпадает необходимость монтажа, эксплуатации и ремонта дополнительных стационарных механизмов. Кроме того, расположение двутавровой балки на почве выработки, а не на кровле, как на монорельсовых дорогах, повышает безопасность транспортирования и грузоподъемность транспортных вагонеток. Транспортная система содержит подвижной состав с приводом и рельсовый путь, установленные в средней части рельсового пути и смонтированные при помощи скрепляющих скоб на планках шпал двутавровые балки, верхние полки которых расположены с зазором под осями вращения колес подвижного состава, а также установленные с возможностью вращения колесные пары, охватывающие стенку двутавровой балки и прижатые к ней усилием во встречном направлении. Привод выполнен дизельным, а скрепляющие балки скобы изготавливаются из полок швеллера шириной  где

где  - ширина полки двутавровой балки;

- ширина полки двутавровой балки;  - толщина стенки двутавровой балки;

- толщина стенки двутавровой балки;  - диаметр скрепляющего болта;

- диаметр скрепляющего болта;  - радиус внутреннего закругления швеллера;

- радиус внутреннего закругления швеллера;  - толщина стенки швеллера. Стыки двутавровых балок соединены скрепляющими скобами, прикрепленными к планке шпалы. 1 з.п. ф-лы, 7 ил.

- толщина стенки швеллера. Стыки двутавровых балок соединены скрепляющими скобами, прикрепленными к планке шпалы. 1 з.п. ф-лы, 7 ил.

где b - ширина полки двутавровой балки;

s - толщина стенки двутавровой балки;

d - диаметр скрепляющего болта;

R - радиус внутреннего закругления швеллера;

S - толщина стенки швеллера.

| Транспортная система | 1983 |

|

SU1245473A1 |

| и др., Конвейеры для горных предприятий | |||

| - М.: Недра, 1978, с | |||

| СЧЕТНЫЙ ДИСК ДЛЯ РАСЧЕТА СОСТАВНЫХ ЧАСТЕЙ ПИЩИ | 1919 |

|

SU284A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

2004-07-27—Публикация

2000-06-21—Подача