Группа изобретений относится к способам перекисного беления и щелочной отварки хлопчатобумажной ткани и устройствам для их осуществления в процессе подготовки к крашению в текстильном производстве.

Известны раздельные способы беления и отварки, т.е. в две стадии. Для отварки обычно используют варочную жидкость, содержащую едкий натр, бисульфит натрия, силикат натрия, поверхностно-активное вещество (ПАВ). Запаривают пропитанную варочной жидкостью ткань в атмосфере насыщенного водяного пара при температуре 100-105°C в течение часа [см. Балашова Т.Д., Балушева Н.Е. и др. Краткий курс химической технологии волокнистых материалов. - М.: Легкая и пищевая промышленность, 1984, - с.29-33]. В качестве белителей применяют, главным образом, окислители: гипохлориты натрия и кальция, хлорит натрия, перекись водорода, реже надкислоты и препараты на основе дихлоризопиануровой кислоты. Беление перекисью водорода осуществляют следующим образом. Ткань после отварки пропитывают в течение 6-10 часов при температуре 90°C раствором, содержащим (г/л): перекиси водорода 3-5, силиката натрия 8-10, едкого натра 3-5, смачивателя 1-2, затем ткань укладывают в запарные машины, где выдерживают в течение 60 мин при температуре 100°C, и промывают. Несколько отличен от описанного выше способ перекисного беления и щелочной отварки, заключающийся в том, что расшлихтованная, промытая ткань пропитывается в течение 6-10 часов при температуре 90°C раствором, содержащим (г/л): перекиси водорода 20-25, едкого натра 5-7, силиката натрия 15-20, ПАВ 2-3, запарку при температуре 100°C в течение часа, последующую промывку горячей и холодной водой [см. Балашова Т.Д., Балушева Н.Е. и др. Краткий курс химической технологии волокнистых материалов. - М.: Легкая и пищевая промышленность, 1984, - с.36].

Недостатком известных способов-аналогов является недостаточная эффективность процесса, большое время проведения операций, высокая стоимость производственного процесса, повышенная степень опасности из-за применения едкого натра.

Известны устройства для осуществления способа перекисного беления и щелочной отварки хлопчатобумажной ткани, которые включают емкость; дозатор для введения в воду емкости перекиси водорода, едкого натра, силиката натрия, ПАВ; приспособление для загрузки в емкость и выгрузки из нее хлопчатобумажные ткани; отжимающее ткани приспособление; запарной варочный аппарат [см. Балашова Т.Д., Балушева Н.Е. и др. Краткий курс химической технологии волокнистых материалов. - М.: Легкая и пищевая промышленность, 1984, - с.36-37].

Недостатком известных устройств-аналогов является низкая производительность их работы, высокая стоимость производственного процесса, осуществляемая на этих устройствах, повышенная степень опасности из-за необходимости работы с концентрированным едким натром.

Наиболее близким техническим решением того же назначения к заявляемому способу по совокупности существенных признаков и максимально достижимому положительному эффекту, и потому принятому за прототип, является способ перекисного беления и щелочной отварки хлопчатобумажной ткани [см. патент RU 2295594, 03.11.2005], который достигается тем, что емкость разделяют на первую камеру и вторую камеру диафрагмой; в первую камеру вводят катод, во вторую камеру вводят анод; в воду первой камеры дозатором вводят (г/л): перекись водорода 20-25, силикат натрия 15-20, поверхностно-активное вещество 2-3, поваренную соль 10-20; подают на электроды напряжение 5-35 В; загружают в первую камеру хлопчатобумажную ткань; пропитывают ткань при температуре 85-95°C; смешивают во второй камере воду; запаривают ткань при температуре 100-105°C в течение часа; промывают ткань горячей и холодной водой.

Недостатком известного способа-прототипа является его высокая стоимость.

Наиболее близким техническим решением того же назначения к заявляемому устройству по совокупности существенных признаков и максимально достижимому эффекту, и потому принятому за прототип, является устройство для осуществления способа перекисного беления и щелочной отварки хлопчатобумажной ткани [см. патент RU 2295594, 03.11.2005], которое включает емкость; первую камеру, вторую камеру в емкости; диафрагму между первой и второй камерами; катод в первой камере, анод во второй камере; дозатор для введения в воду первой камеры силиката натрия, бисульфата натрия, ПАВ, поваренной соли; приспособление для загрузки в первую камеру и выгрузки из нее хлопчатобумажной ткани; отжимающее ткани приспособление; запарной варочный аппарат.

Недостатком известного устройства-прототипа является его сложность, громоздкость, высокая стоимость устройства.

Единый технический результат группы изобретений - упрощение, уменьшение габаритов и стоимости конструкции устройства, уменьшение стоимости производственных затрат.

Указанный единый технический результат при осуществлении группы изобретений по объекту-способу достигается тем, что емкость разделяют на первую камеру и вторую камеру равных объемов электропроводной и заземленной диафрагмой; в первую камеру вводят катод, во вторую камеру вводят анод таким образом, что катод расположен от диафрагмы в 5-20 раз дальше, чем анод; в воду первой камеры дозаторами вводят (г/л): силикат натрия 15-20, перекись водорода 20-25, ПАВ 2-3, поваренную соль 30-60, порошок алюмосиликатов 5-30 об.%, получают тем самым дисперсионную смесь (ДС); подают на катод и анод напряжение постоянного тока, создающее напряженность электрического поля величиной 50-200 В/м; причем на анод подают потенциал по модулю в 5-20 раз меньший, чем на катод; загружают в первую камеру хлопчатобумажную ткань; пропитывают ткань при температуре 85-95°C, смешивая ДС в первой камере; смешивают во второй камере воду; запаривают ткань при температуре 100-105°C в течение часа в запарном аппарате, промывают горячей и холодной водой, отжимают.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству достигается тем, что включает емкость; первую и вторую камеры равных объемов в емкости; электропроводную и заземленную диафрагму между первой и второй камерами; катод в первой камере, анод во второй камере, причем катод расположен от диафрагмы в 5-20 раз дальше, чем анод; дозатор для введения в воду первой камеры силиката натрия, перекиси водорода, ПАВ, поваренной соли; дозатор для введения в воду первой камеры порошка алюмосиликатов; приспособление для загрузки в первую камеру и выгрузки из нее хлопчатобумажной ткани; приспособление-смеситель в первой камере; приспособление-смеситель во второй камере; отжимающее хлопчатобумажную ткань приспособление; запарной варочный аппарат.

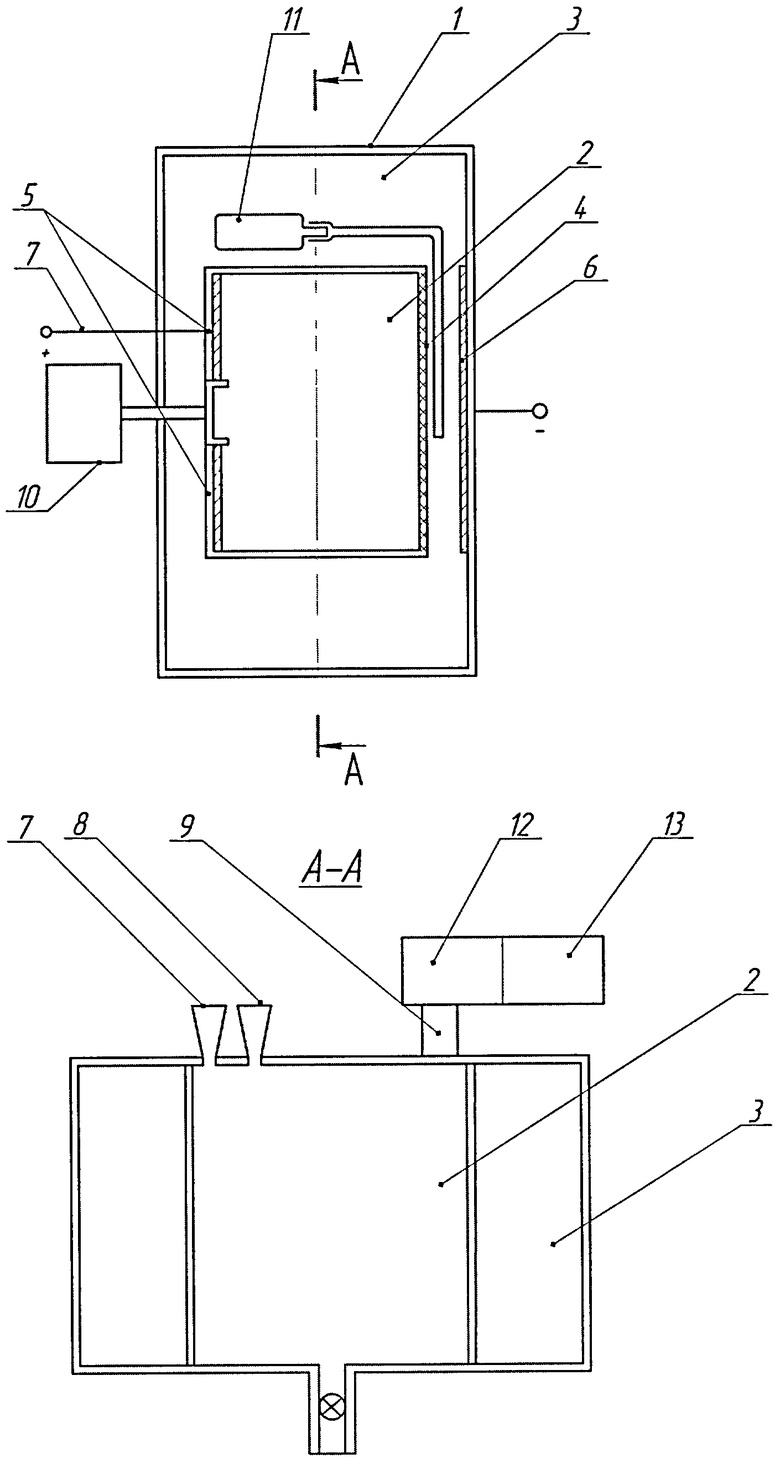

Сущность изобретения поясняется чертежом.

Устройство для осуществления способа перекисного беления и щелочной отварки хлопчатобумажных тканей включает емкость 1; первую камеру 2 и вторую камеру 3 равных объемов в емкости 1; электропроводную и заземленную диафрагму 4 между первой 2 и второй 3 камерами; катод 5 в первой камере 2 и анод 6 во второй камере 3, причем катод 5 расположен от диафрагмы 4 в 5-20 раз дальше, чем анод 6; дозатор 7 для введения в воду первой камеры 2 силиката натрия, бисульфата натрия, ПАВ, поваренной соли; дозатор 8 для введения в воду первой камеры 2 порошка алюмосиликатов; приспособление 9 для загрузки в первую камеру 2 и выгрузки из нее хлопчатобумажных тканей; приспособление-смеситель 10 в первой камере 2, приспособление-смеситель 11 во второй камере 3; отжимающее хлопчатобумажные ткани приспособление 12; запарной варочный аппарат 13.

Указанные в формуле пределы величин параметров обработки выбраны по следующим соображениям. Нижний предел количества загружаемой в катодную камеру поваренной соли 30 г/л необходим и достаточен для пропитки ткани варочным раствором при подаче на катод и анод постоянного напряжения, создающего напряженность электрического поля величиной 200 В/м, при добавлении в воду порошка алюмосиликатов в пропорции 5 об.%; верхний предел количества загружаемой в катодную камеру поваренной соли 60 г/л необходим и достаточен для пропитки ткани варочным раствором при подаче на электроды напряжения, создающего напряженность электрического поля величиной 50 В/м при добавлении в воду порошка алюмосиликатов в пропорции 30 об.%.

Пример. Емкость 1 с корпусом и крышкой из пластиката толщиной стенок 0,015 м в виде параллелепипеда внутренними размерами: высотой 1,5 м, сечением в плане 1,7×2,6 м2 разделяют на первую камеру 2 и вторую камеру 3, устанавливая внутри большей по поперечному сечению второй камеры 3, первую камеру 2 из пластиката толщиной стенок 0.015 м в виде куба с ребрами размером 1,5 м, одна из боковых сторон которого выполнена так, что имеет сквозные отверстия диаметром 0,005 м, с шагом 0,01 м, обтянута заземленной графитовой тканью и потому являющаяся перегородкой между камерами со свойствами фильтра тонкой очистки воды - диафрагмой 4; диафрагму 4 заземляют; в первую камеру 2 около стенки, противоположной стенке со сквозными отверстиями, вводят плоский графитовый электрод - катод 5; во вторую камеру 3 против стенки первой камеры 2 со сквозными отверстиями вводят второй плоский графитовый электрод - анод 6, таким образом создают конструкцию двухкамерного диафрагменного электролизера, катод 5 и анод 6 которого разнесены от диафрагмы 4 на различные расстояния, а именно: в первой камере 2 катод 5 расположен от диафрагмы в 15 раз дальше, чем анод 6 во второй камере 3, соответственно этому по поперечному сечению перпендикулярно катоду 5, аноду 6 и диафрагме 4 первая камера 2 в 15 раз по размеру длиннее, чем вторая камера 3, при равенстве их общих объемов (по 3,375 м3); в воду первой камеры 2 дозатором 7 вводят (г/л): силикат натрия 4, бисульфат натрия 2,5, ПАВ 1,5, поваренную соль 45; дозатором 8 в воду первой камеры вводят порошок алюмосиликатов: цеолита (50 об.%), монтморилонита (50 об.%), в пропорции 20 об.%; подают на катод 5 и анод 6 напряжение постоянного тока величиной 256 B, создающее напряженность электрического поля величиной 160 В/м; причем на катод 5 подают потенциал -240 B, на анод 6 подают потенциал +16 B, по модулю на анод 6 подают в 15 раз меньший потенциал, чем на катод 5; загружают приспособлением 9 хлопчатобумажную ткань - сатин - в расправку в первую камеру 2 емкости 1; пропитывают ткань варочным раствором при перемешивании приспособлением 10 - электромотором с гребенкой - дисперсионной смеси порошка алюмосиликатов, водного раствора введенных ингредиентов и раствора едкого натра концентрацией 20 об.%, образовавшегося под действием электрического поля из поваренной соли; перемешивают приспособлением 11 - водяным насосом погружного типа «Малышок» с шлангом длиной один метр - воду во второй камере; ткань из первой камеры выгружают приспособлением 9, отжимают приспособлением 12, запаривают в запарном варочном аппарате 13 в атмосфере насыщенного водяного пара при температуре 100°C в течение 1 часа, промывают.

Использование данной группы технических предложений позволяет в два раза сократить по сравнению со способом-прототипом затраты электроэнергии на процесс перекисного беления и щелочной отварки хлопчатобумажной ткани, упростить, уменьшить за счет введения первой камеры во вторую камеру габариты и стоимость конструкции устройства для перекисного беления и щелочной отварки хлопчатобумажной ткани.

Таким образом, изложенные данные свидетельствуют о выполнении при использовании заявленной группы изобретений следующей совокупности условий:

- средства, воплощающие заявленную группу изобретений при их осуществлении, предназначены для перекисного беления и щелочной отварки хлопчатобумажной ткани для использования при подготовке к крашению в текстильной промышленности;

- для заявленной группы изобретений в том виде, как они охарактеризованы в независимых пунктах изложенной формулы изобретения, подтверждена возможность их осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов.

Следовательно, заявленная группа изобретений соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТВАРКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2401338C1 |

| СПОСОБ ОТВАРКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ | 2005 |

|

RU2294992C1 |

| СПОСОБ ПЕРЕКИСНОГО БЕЛЕНИЯ И ЩЕЛОЧНОЙ ОТВАРКИ ХЛОПЧАТОБУМАЖНОЙ ТКАНИ | 2005 |

|

RU2295594C1 |

| СПОСОБ ПОДГОТОВКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ | 2003 |

|

RU2233923C1 |

| Способ облагораживания сурового целлюлозного текстильного материала | 1990 |

|

SU1819926A1 |

| Способ обработки суровых хлопчато-буМАжНыХ ТКАНЕй | 1978 |

|

SU806797A1 |

| Способ подготовки хлопчатобумажных тканей | 1988 |

|

SU1721147A1 |

| Способ обработки суровой хлопчатобумажной ткани из крученой пряжи и устройство для его осуществления | 1977 |

|

SU947238A1 |

| Способ облагораживания сурового целлюлозного текстильного материала | 1990 |

|

SU1819925A1 |

| Способ облагораживания хлопчатобумажных тканей | 1976 |

|

SU658199A1 |

Группа изобретений относится к способам перекисного беления и щелочной отварки хлопчатобумажной ткани и устройствам для их осуществления в процессе подготовки к крашению в текстильном производстве. Изобретения обеспечивают упрощение, уменьшение габаритов и стоимости устройства, уменьшение стоимости производственных затрат. В устройстве емкость разделяют на первую и вторую камеру равных объемов электропроводной и заземленной диафрагмой; в первую камеру вводят катод, во вторую камеру - анод при расположении катода от диафрагмы в 5-20 раз дальше, чем анода; в воду первой камеры дозаторами вводят (г/л): силикат натрия 15-20, перекись водорода 20-25, ПАВ 2-3, поваренную соль 30-60, порошок алюмосиликатов 5-30 об.%, получая дисперсионную смесь; подают на катод и анод напряжение постоянного тока, создающее напряженность электрического поля величиной 50-200 В/м; причем на анод подают потенциал по модулю в 5-20 раз меньший, чем на катод; загружают в первую камеру хлопчатобумажную ткань; пропитывают ткань при температуре 85-95°С, смешивая дисперсионную смесь в первой камере; смешивают во второй камере воду; запаривают ткань при температуре 100-105°С в течение часа в запарном аппарате, промывают горячей и холодной водой, отжимают. 2 н.п. ф-лы, 1 ил.

1. Способ перекисного беления и щелочной отварки хлопчатобумажной ткани, заключающийся в том, что емкость разделяют на первую и вторую камеры диафрагмой; вводят в первую камеру катод, во вторую камеру анод; в воду первой камеры вводят (г/л): силиката натрия 15-20, перекиси водорода 20-25, ПАВ 2-3, поваренной соли 30-60; подают на катод и анод напряжение постоянного тока; загружают в первую камеру хлопчатобумажную ткань; пропитывают ткань при температуре 85-95°С; смешивают во второй камере воду; запаривают ткань при температуре 100-105°С в течение часа в запарном аппарате, промывают горячей и холодной водой, отжимают, отличающийся тем, что емкость разделяют на две камеры равных объемов электропроводной и заземленной диафрагмой; катод располагают от диафрагмы в 5-20 раз дальше, чем анод; подают на катод и анод напряжение постоянного тока, создающее напряженность электрического поля величиной 50-200 В/м; на анод подают потенциал по модулю в 5-20 раз меньший, чем на катод; в первую камеру вводят дополнительно порошок алюмосиликатов в пропорции 5-30 об.%; перемешивают дисперсионную смесь в первой и воду во второй камерах.

2. Устройство для осуществления способа перекисного беления и щелочной отварки хлопчатобумажной ткани, включающее емкость; первую камеру и вторую камеру в емкости; диафрагму между первой и второй камерами; катод в первой камере, анод во второй камере; дозатор для введения в воду первой камеры силиката натрия, бисульфата натрия, ПАВ, поваренной соли; приспособление для загрузки и выгрузки из первой камеры тканей; отжимающее ткани приспособление; запарной варочный аппарат, отличающееся тем, что первая и вторая камеры в емкости имеют равные объемы; диафрагма электропроводна и заземлена; катод расположен от диафрагмы в 5-20 раз дальше, чем анод; дополнительно имеются дозатор для введения в воду первой камеры порошка алюмосиликатов, приспособление-смеситель в первой камере, приспособление-смеситель во второй камере.

| СПОСОБ ПЕРЕКИСНОГО БЕЛЕНИЯ И ЩЕЛОЧНОЙ ОТВАРКИ ХЛОПЧАТОБУМАЖНОЙ ТКАНИ | 2005 |

|

RU2295594C1 |

| Устройство для жидкостной обработки образца ткани | 1980 |

|

SU953038A1 |

| DE 19811274 A1, 11.11.1999 | |||

| GB 190602083 A, 13.12.1906. | |||

Авторы

Даты

2010-10-10—Публикация

2009-01-20—Подача