Изобретение относится к обработке металлов резанием, а именно к устройствам для нарезания и накатки внутренней резьбы в гайках метчиками, и может быть применено в машиностроении.

Известны устройства для нарезания резьб посредством ультразвука, выполненные в виде волновода, в осевом отверстии которого расположен хвостовик метчика, связанный посредством крепежного элемента и снабженный поджимаемым к торцу волновода буртиком для акустического контакта между ними.

Известно устройство для нарезания внутренних резьб посредством ультразвука по а.с. №394171, МПК В 23 G 1/16, опубл. 22.08.1973 г., бюл. №34, в котором хвостовик метчика крепится к волноводу акустической системы ультразвукового преобразователя.

Общим недостатком всех приведенных устройств является невозможность их использования в автоматическом режиме в силу применения метчиков с прямым хвостовиком, прикрепленных к волноводу акустической системы. Ультразвуковые колебания в известных устройствах накладываются на метчик. При этом в процессе нарезания резьбы усилие резания изменяется по мере углубления метчика в отверстие, так и на выходе заборного конуса метчика из сквозного отверстия и при его вывертывании, в соответствии с этим для получения качественной резьбовой поверхности и стойкости инструмента должна изменяться соответственно и амплитуда колебаний метчика. Для соблюдения этого условия требуется наличие дополнительного регулировочного устройства амплитуды колебаний метчика.

Наиболее близким по технической сущности к предлагаемому решению является гайконарезной автомат по а.с. №1419835, МПК B 23 G 1/16, опубл. 30.08.88. бюл. №32, в котором изогнутый метчик размещен в шпиндельном узле, механизм подачи заготовок выполнен в виде толкателя, в котором установлена с возможностью осевого перемещения втулка.

В известном устройстве применяется механизм центрирования заготовки относительно втулки, который размещен во втулке и выполнен в виде пяты с осевым внутренним конусом. Пята вращается вместе с метчиком в процессе резания, что неизбежно приводит, как любую вращающуюся деталь, к постепенному износу, забиванию смазкой и стружкой. Образующаяся в процессе резки стружка удаляется из зоны резания через наружные осевые пазы (канавки) на сплошном теле пяты и через осевое окно толкателя, тем самым отвод стружки затруднен. Механизм нарезки резьбы принципиально не отличается от традиционных классических схем и поэтому качество резьбы, стойкость метчика и производительность не изменяются.

Технической задачей изобретения является повышение качества нарезаемой резьбы, увеличение производительности и стойкости метчиков.

Поставленная задача достигается тем, что в устройстве для нарезания внутренних резьб, включающем шпиндельный узел с размещенным в нем изогнутым метчиком, механизм подачи заготовок, установленный соосно метчику, выполнен в виде ползуна-волновода, снабженного ультразвуковым преобразователем на одном конце и толкателем - на противоположном, при этом толкатель является элементом трансформатора скорости ультразвуковых колебаний.

На чертеже показан общий вид описываемого устройства.

Устройство содержит шпиндель 1 с каналом, в котором размещен изогнутый метчик 2, питатель 3, который обеспечивает подачу заготовок-гаек 4 в зону резания. Метчик центрируется относительно канала шпинделя при помощи надетых на него гаек. Соосно метчику установлен ползун-волновод 5, на одном конце которого закреплен ультразвуковой преобразователь 6, а на другом - толкатель 7, выполненный в виде пустотелого цилиндра со сквозными осевыми отверстиями для отвода стружки.

Ползун служит волноводом акустической системы, а толкатель выполняет функции трансформатора скорости ультразвуковых колебаний. Длина ползуна с толкателем выбрана таким образом, что на свободном конце толкателя находится пучность стоячей волны ультразвуковых колебаний, возбуждаемых ультразвуковым (акустоэлектрическим) преобразователем. Данный режим работы акустической системы позволяет возбуждать колебания заготовки-гайки необходимой амплитуды и усилия прижима на резонансной частоте.

Устройство работает следующим образом.

Заготовка-гайка 4 из питателя 3 поступает в зону резания. Далее толкатель 7, совершающий возвратно-поступательные движения, поджимает заготовку к вращающемуся метчику 2 и надвигает ее на заборную часть метчика. Происходит процесс нарезки резьбы за счет прохождения заготовки-гайки через вращающийся метчик, далее в корзину с готовыми гайками. В зону резания подводится смазочно-охлаждающая жидкость.

Во время работы устройства толкатель возбуждает в заготовке-гайке ультразвуковые колебания от преобразователя 6 через ползун-волновод 5. При этом за счет колебаний заготовки-гайки уменьшается величина крутящего момента, действующего на метчик, устраняются заклинивание и поломка метчика, улучшаются условия смазки и охлаждения режущих кромок метчика, происходит дробление стружки и улучшение условий ее эвакуации из зоны резания, очищаются режущие кромки метчика от налипшей стружки, а также происходит самоцентрирование заготовки-гайки.

Известно, что работа при резании металла затрачивается, главным образом, на пластическую деформацию срезаемого слоя и на внешнее трение на рабочих гранях инструмента. Ультразвуковые колебания, сообщаемые режущему инструменту или заготовке-гайке, оказывают значительное влияние на обе составляющих работы резания: создаваемые ими знакопеременные напряжения ускоряют движение и образование дислокации, обеспечивая возникновение пластической деформации при более низких напряжениях, а циклические перемещения контактных поверхностей вызывают периодический поворот векторов сил трения на рабочих гранях инструмента, значительно уменьшающий сопротивление сходу стружки и облегчающий процесс стружкообразования.

Вибрирующая с ультразвуковой частотой заготовка-гайка надвигается на заборную часть метчика и колебания заготовки-гайки способствуют центрированию ее относительно оси метчика.

Толкатель также вызывает кавитацию смазочно-охлаждающей жидкости (СОЖ) и очистку поверхности метчика кавитирующей СОЖ от налипшей стружки.

Пример

На гайконарезном автомате модели МН-62 на один ручей был установлен ползун-толкатель с ультразвуковым преобразователем.

Изготавливали гайки М10.6Н по ГОСТ 5915-70 из стали 10 по ТУ 14-178-387-2000 со смазочно-охлаждающей жидкостью МР-7У по ОСТ 38.01.445-88 с метчиками М10 по ГОСТ 6951-71 (производства г. Владивосток).

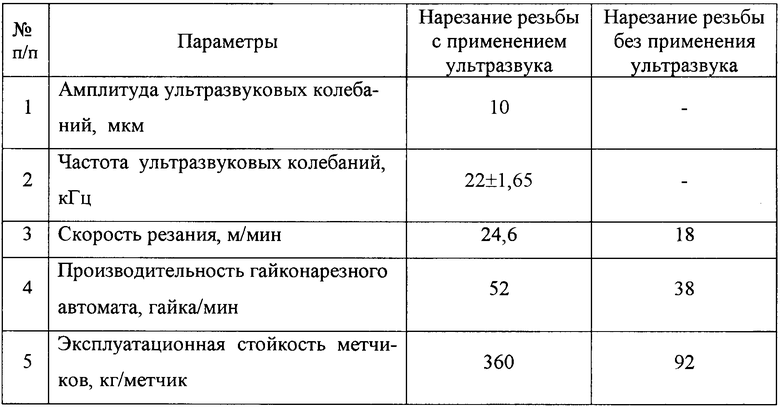

Результаты испытаний сведены в таблицу.

В результате проведенных промышленных испытаний определено, что сообщение ультразвуковых колебаний заготовке-гайке через ползун-толкатель приводит к повышению стойкости метчиков в 3,9 раза и увеличению производительности гайконарезного автомата до 36,7% при улучшении качества резьбы до 5Н.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гайконарезной автомат | 1987 |

|

SU1419835A1 |

| ГАЙКОНАРЕЗНОЙ АВТОМАТ | 2002 |

|

RU2229963C1 |

| ГАЙКОНАРЕЗНОЙ АВТОМАТ | 1966 |

|

SU181957A1 |

| Роторный автомат для нарезания резьбы в гайках | 1982 |

|

SU1076224A1 |

| Многошпиндельный двусторонний автомат для нарезания резьбы метчиками | 1985 |

|

SU1315178A1 |

| Роторный автомат для нарезания резьбы в гайках | 1990 |

|

SU1822814A1 |

| Гайконарезной автомат | 1982 |

|

SU1036482A1 |

| Гайконарезной автомат | 1986 |

|

SU1399030A1 |

| Гайконарезной автомат | 1977 |

|

SU704741A1 |

| ГАЙКОНАРЕЗНОЙ АВТОМАТ | 1966 |

|

SU189289A1 |

Изобретение относится к области обработки металлов резанием. Устройство содержит шпиндельный узел с каналом, предназначенным для размещения изогнутого метчика, и установленный соосно ему механизм подачи заготовок. Для повышения качества нарезаемой резьбы, увеличения производительности и стойкости метчиков механизм подачи заготовок выполнен в виде ползуна-волновода, снабженного ультразвуковым преобразователем на одном конце и толкателем - на противоположном, при этом толкатель выступает в качестве трансформатора скорости ультразвуковых колебаний. 1 ил., 1 табл.

Устройство для нарезания внутренних резьб с помощью ультразвука, содержащее шпиндельный узел с каналом, предназначенным для размещения изогнутого метчика, и установленный соосно ему механизм подачи заготовок, отличающееся тем, что механизм подачи заготовок выполнен в виде ползуна-волновода, снабженного ультразвуковым преобразователем на одном конце и толкателем на противоположном, при этом толкатель выступает в качестве трансформатора скорости ультразвуковых колебаний.

| Устройство для ультразвуковой обработки | 1974 |

|

SU499901A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ ВНУТРЕННИХ РЕЗЬБ ПОСРЕДСТВОМ УЛЬТРАЗВУКА | 0 |

|

SU394171A1 |

| Способ нарезания резьбы метчиком | 1989 |

|

SU1784419A1 |

| ГАЙКОНАРЕЗНОЙ АВТОМАТ | 1992 |

|

RU2067515C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОСТОЯНИЯ ТОПЛИВНЫХ ФОРСУНОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1990 |

|

RU2037801C1 |

Авторы

Даты

2004-08-20—Публикация

2003-03-26—Подача