В одном аспекте данное изобретение относится к способу дегидрирования алкилароматического соединения, такого как этилбензол, с образованием винилароматического соединения, такого как стирол. Дополнительно данное изобретение относится к способу регенерации катализатора, который используют в процессе дегидрирования алкилароматического соединения. В другом аспекте данное изобретение относится к реактору с псевдоожиженным слоем, в котором проводят органический процесс, такой как указанный процесс дегидрирования.

Дегидрирование алкилароматических соединений, таких как этилбензол, изопропилбензол, диэтилбензол и п-этилтолуол, находит применение при получении стирола и замещенных производных стирола, таких как α-метилстирол, дивинилбензол и п-метилстирол. Стирол и его замещенные производные применимы в качестве мономеров для образования полистиролов, стирол-бутадиеновых каучуков (СБК), акрилонитрил-бутадиен-стирола (АБС), стирол-акрилонитрила (САН) и смол на основе ненасыщенного сложного полиэфира.

Реакторы с псевдоожиженным слоем важны во многих разнообразных катализируемых органических процессах, включая процессы дегидрирования.

Главный путь производства винилароматических соединений, таких как стирол, - это непосредственное каталитическое дедегидрирование алкилароматического соединения, такого как этилбензол. К патентам, раскрывающим такой процесс, относятся, например, патенты США 4404123, 5171914, 5510552 и 5679878. Катализатор обычно содержит оксид железа и дополнительно может содержать оксид хрома и соединения калия, такие как гидроксид калия или карбонат калия, в качестве промоторов. Так как процесс является высокоэндотермическим, энергию для процесса обеспечивают введением перегретого пара в реактор процесса, который в указанных ссылках обычно имеет неподвижный слой. Температуры процесса обычно между около 550°С и 700°С. Побочные реакции могут быть ограничены поддерживанием низкого парциального давления этилбензола.

Использование реактора с неподвижным слоем для указанных процессов дегидрирования имеет некоторые недостатки. Во-первых, реактор с неподвижным слоем, характеризующийся неподвижным слоем каталитических частиц, трудно равномерно нагревать до высокой температуры. При эндотермическом дегидрировании этилбензола до стирола находящийся ниже по потоку конец (на выходе) неподвижного каталитического слоя имеет тенденцию быть более холодным, чем находящийся выше по потоку конец (на входе) каталитического слоя. Так как перепад температуры может уменьшать превращение этилбензола на находящемся ниже по потоку конце реактора, поток исходного материала обычно предварительно нагревают до более высокой температуры, чем желательно. Как следствие, каталитический слой вблизи входа в реактор может оказаться перегретым и обычно разрушается быстрее, чем катализатор далее ниже по потоку. В таких условиях требуется большой каталитический слой, чтобы выдержать продолжительный цикл. С другой стороны, в процессах дегидрирования этилбензола до стирола в неподвижном слое одновременно с этилбензолом подают пар, чтобы промотировать регенерацию катализатора на месте во время процесса дегидрирования. Обычно требуется высокое массовое отношение пара к этилбензолу, обычно от более чем 1,2 до 2,0 и возможно более высокое, что неблагоприятно навязывает процессу высокие затраты энергии и большую рециркуляцию воды. Массовое отношение пара к алкилароматическому соединению называют здесь далее как "отношение пара к маслу". Когда общая активность слоя падает ниже точки практичности, катализатор должен быть заменен. В качестве дополнительного недостатка - реакторы с неподвижным слоем обычно останавливают на несколько недель для замены катализатора.

Другие источники, такие как патенты США 3651146 и 4471146, раскрывают процессы окислительного дегидрирования, где этилбензол приводят в контакт с кислородом в реакторе с псевдоожиженным слоем в присутствии катализатора окислительного дегидрирования, например смешанного фосфата щелочноземельного металла и никеля или композита щелочной металл - оксид хрома, чтобы получить стирол. Обычный реактор с псевдоожиженным слоем содержит единственную зону реакции, где частицы катализатора разъединяются и циркулируют. По сравнению с неподвижными слоями реакторы с псевдоожиженным слоем обеспечивают более изотермическое температурное распределение. Изотермический каталитический слой обычно наносит меньше вреда катализатору и позволяет достигать более высоких выходов продукта. Псевдоожиженные слои также позволяют легко заменять катализатор, когда он полностью дезактивируется и не способен к регенерации. Так как катализатор обрабатывают как жидкость, дезактивированный катализатор может быть выгружен из реактора, и активный катализатор может быть добавлен в реактор без прекращения химического процесса. Указанный процесс окислительного дегидрирования может также осуществляться при непрерывном переносе части катализатора в регенератор для регенерации в атмосфере кислорода и затем рециркуляции регенерированного катализатора назад в реактор окислительного дегидрирования.

Недостатком является то, что процессы окислительного дегидрирования с одновременной подачей алкилароматического соединения и кислорода могут давать низкие выходы винилароматического продукта, потому что более трудно регулировать побочные реакции окисления. Кроме того, вопросы безопасности, возникающие в связи с транспортировкой и переработкой смесей органических соединений и кислорода, являются значительными. В качестве дополнительного недостатка - непрерывное циркулирование катализатора между реактором процесса с псевдоожиженным слоем и регенератором требует сложного оборудования и часто требует частиц катализатора с высокой стойкостью к истиранию.

Некоторые патенты, такие как патенты США 4229604 и 5510553, раскрывают применение реактора с переносом для дегидрирования этилбензола до стирола в отсутствие кислорода и в присутствии катализатора окислительного дегидрирования, такого как диоксид кремния, модифицированный магнезией, или способный восстанавливаться оксид ванадия на носителе из оксида металла.

Указанные процессы исключают опасность использования смесей алкилароматического соединения и кислорода, однако срок службы таких катализаторов короток. Следовательно, катализатор должен непрерывно циркулировать между реактором процесса и регенератором, где катализатор регенерируется в атмосфере кислорода. Как отмечалось выше, непрерывная рециркуляция катализатора между реактором процесса и регенератором требует сложного оборудования и часто требует частиц катализатора с высокой стойкостью к истиранию.

Вышеупомянутое описание подтверждает необходимость усовершенствования процессов каталитического дегидрирования. Было бы полезно, например, открыть процесс дегидрирования алкилароматического соединения, такого как этилбензол, до винилароматического соединения, такого как стирол, который обеспечивает эффективную регенерацию катализатора на месте при экономически выгодном отношении пара к маслу. Было бы полезно, если бы во время процесса дезактивированный катализатор мог бы быть заменен активным катализатором без необходимости остановки реактора или использования сложного транспортирующего оборудования. Было бы полезно, если бы могла быть обеспечена изотермическая температура слоя. Было бы также полезно, если бы процесс не требовал кислорода, который осложняет безопасность и процедуры транспортирования. И наконец, процесс был бы более желательным, если бы обладал всеми указанными особенностями и также давал высокий выход винилароматического соединения.

В другом аспекте патент США 4152393 раскрывает реактор, состоящий из единственного корпуса, который содержит зону реакции и зону регенерации, расположенные таким образом, конкретно как набор концентрических стенок и проходов, что порошкообразное твердое вещество может переноситься потоком газов из зоны регенерации в зону реакции первым путем и затем обратно в зону регенерации вторым путем. Газы, проходящие через зону регенерации, не переносятся в зону реакции, и газы, проходящие через зону реакции, не переносятся в зону регенерации. В патенте указано, что такой реактор применим для аммоксидирования пропилена.

Указанный реактор может обнаруживать высокий поток шлака, характеризующийся пузырьками газа, текущими вдоль внутренних стенок реактора. Поток шлака неблагоприятно снижает контакт между реагентами газовой фазы и частицами твердого катализатора, снижая тем самым производительность процесса. В качестве дополнительного недостатка этот реактор обладает узкими искривленными зазорами и многочисленными газовыми форсунками внутри указанных зазоров, что может приводить к сильному истиранию частиц катализатора. Патент США 6048459 раскрывает способ псевдоожижения материала порошкообразного слоя, предусматривающий собирание и поднимание части текучей среды над псевдоожиженным слоем и рециркуляцию поднятой текучей среды над слоем через переточную трубку, расположенную внутри слоя. Зона порошкообразного материала может быть распространена под псевдоожиженным слоем для применения, в частности, для обработки анаэробного шлама в течение продолжительного времени.

В одном аспекте данное изобретение относится к способу дегидрирования алкилароматического соединения над катализатором дегидрирования в однокорпусном реакторе с псевдоожиженным слоем до образования винилароматического соединения и регенерации катализатора дегидрирования на месте. Способ по изобретению содержит на первой стадии (a) псевдоожижение катализатора дегидрирования в однокорпусном реакторе с псевдоожиженным слоем, содержащем зону реакции и зону регенерации, в условиях псевдоожижения так, что катализатор циркулирует внутри и между двумя зонами; (b) взаимодействие алкилароматического соединения и, возможно, пара с катализатором дегидрирования, находящимся в зоне реакции в условиях реакции, достаточных для получения соответствующего винилароматического соединения, и (с) взаимодействие пара с катализатором дегидрирования, находящимся в зоне регенерации, взаимодействие проводят в условиях регенерации, достаточных, чтобы регенерировать катализатор, по меньшей мере частично.

Способ дегидрирования по данному изобретению, который находит применение для получения винилароматических соединений промышленного значения, таких как стирол, п-метилстирол, α-метилстирол и дивинилбензол, обладает значительными преимуществами над известными ранее процессами. Во-первых, способ по данному изобретению не использует кислород. Следовательно, проблемы безопасности, связанные с транспортируемыми и перерабатываемыми смесями органических соединений и кислорода, которые обнаружены в некоторых известных ранее процессах, исключены в способе по данному изобретению. Во-вторых, в способе по данному изобретению отношение пара к маслу благоприятно ниже, чем отношение, используемое в процессах с неподвижным слоем предшествующего уровня техники. Следовательно, способ по данному изобретению использует меньшую рециркуляцию воды и является более энергетически эффективным и экономичным, чем процессы предшествующего уровня техники. В качестве дополнительного преимущества способ по данному изобретению, осуществляемый в реакторе с псевдоожиженным слоем, является по существу изотермическим. Проблемы, связанные с неравномерными температурами слоя, такие как перегревание и повреждение катализатора на находящемся выше по потоку конце каталитического слоя и пониженная производительность на находящемся ниже по потоку конце каталитического слоя, по существу исключены. Кроме того, уменьшается термическое образование побочного продукта. В качестве дополнительного преимущества в способе по данному изобретению может быть использован каталитический слой меньшего размера по сравнению с размером каталитического слоя, используемого в неподвижном слое процессов предшествующего уровня техники, при все еще достижении сравнимых циклов процесса. В качестве другого преимущества способ по данному изобретению обеспечивает непрерывную регенерацию катализатора дегидрирования на месте. При осуществлении способа по данному изобретению нет необходимости прерывать работу реактора для регенерации катализатора или для переноса катализатора из реактора с псевдоожиженным слоем в регенератор. Таким образом, способ по данному изобретению прост в осуществлении и по конструктивному выполнению. Более того, к катализатору, используемому в способе, могут не предъявляться требования по высокой стойкости к истиранию, необходимой для реакторов с переносом. И, наконец, когда катализатор не способен к дальнейшей регенерации, способ по данному изобретению обеспечивает замену дезактивированного катализатора во время непрерывного осуществления процесса дегидрирования. Так как твердый катализатор обрабатывают как текучую среду, дезактивированный катализатор просто транспортируют из реактора и свежий катализатор транспортируют в реактор во время работы. Таким образом, и регенерация, и замена катализатора могут быть осуществлены без прекращения процесса дегидрирования, в результате чего повышается производительность. Наиболее выгодно, когда способом по данному изобретению получают винилароматическое соединение, предпочтительно стирол, с высоким выходом.

В другом аспекте данное изобретение относится к реактору с псевдоожиженным слоем, который позволяет одновременно осуществлять химический процесс и регенерацию катализатора. Реактор с псевдоожиженным слоем содержит единственный вертикальный корпус, пространство внутри которого разделено на зону над слоем, зону реакции и зону регенерации. Реактор также содержит впускное приспособление для введения потока исходного материала для регенерации в зону регенерации и впускное приспособление для введения потока исходного материала реагента в зону реакции. Реактор также содержит приспособления для разделения зон реакции и регенерации, допускающие в то же время непрерывную циркуляцию и обратное смешивание катализатора в промышленных масштабах между двумя зонами. В предпочтительном варианте одно из впускных приспособлений для потоков исходного материала для реакции или для регенерации действует в качестве приспособления для разделения зон реакции и регенерации. Реактор по данному изобретению содержит также выпускные приспособления, предпочтительно в зоне над слоем, для удаления отходящего потока, содержащего продукты и какие-либо непревращенные реагенты и исходные материалы для регенерации. Необязательно, реактор дополнительно содержит приспособления для возвращения частиц катализатора, захваченных отходящим потоком, обратно в реактор. Необязательно также, могут присутствовать впускные приспособления и выпускные приспособления для транспортирования катализатора в реактор и из него.

В реакторе по данному изобретению может происходить перекрестное смешивание потоков исходного материала реагента и материала для регенерации, хотя, предпочтительно, расположение впускных отверстий материалов для реакции и регенерации по существу должно разделять оба процесса. Тем не менее, хотя данная конструкция допускает обратное смешивание газов и твердых веществ, потоки исходных материалов для регенерации и реакции будут химически совместимы, как поясняется здесь, с текущим процессом дегидрирования-регенерации.

Реактор с псевдоожиженным слоем по данному изобретению может быть использован с разнообразными катализируемыми органическими процессами, включая, например, процессы дегидрирования, окисления и галогенирования. Особенно важный процесс дегидрирования, для которого может быть использован реактор с псевдоожиженным слоем по данному изобретению, содержит дегидрирование алкилароматического соединения, такого как этилбензол, до винилароматического соединения, такого как стирол. Выгодно, что реактор с псевдоожиженным слоем по данному изобретению обеспечивает зону реакции химического процесса и зону регенерации катализатора внутри единственного корпуса реактора с псевдоожиженным слоем. Таким образом, регенерация катализатора на месте может быть достигнута одновременно с желательным химическим процессом. Нет необходимости транспортировать дезактивированный катализатор из реактора с псевдоожиженным слоем по данному изобретению в отдельный сосуд для регенерации, таким образом катализатор подвергается значительно меньшему напряжению и повреждению, чем это случается в реакторах с переносом. В качестве другого преимущества дезактивированный катализатор может быть заменен на линии без прерывания химического процесса путем простого транспортирования дезактивированного катализатора из реактора и транспортирования свежего катализатора в реактор. Указанные преимущества обеспечивают необходимые усовершенствования в проектировании процесса с псевдоожиженным слоем.

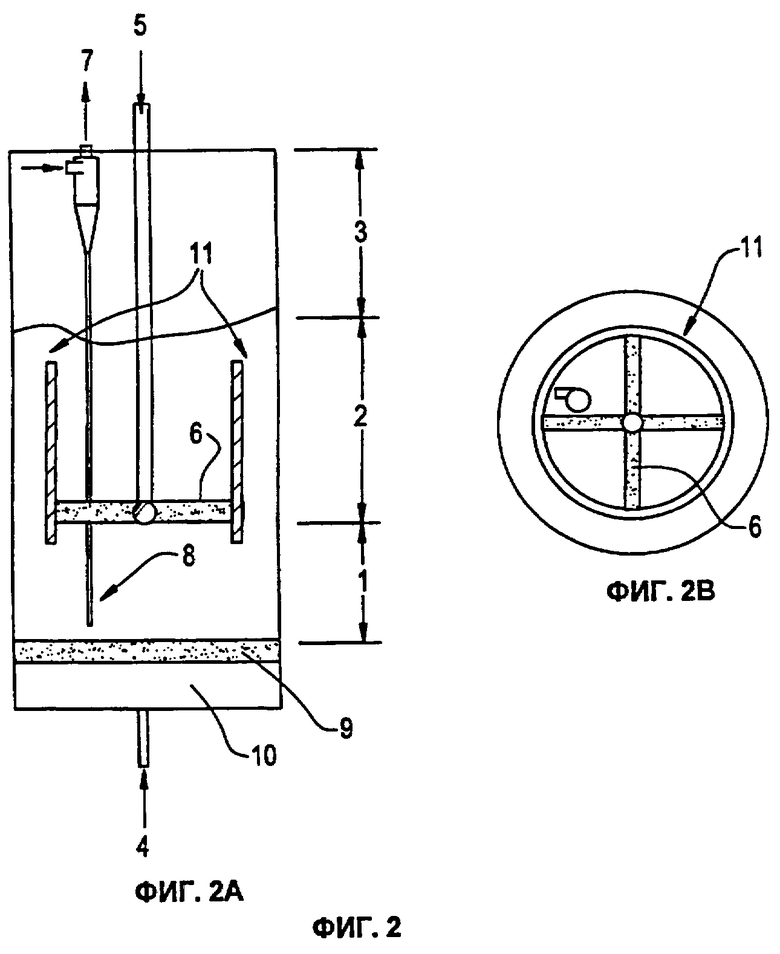

Фиг.1 показывает виды сбоку и сверху поперечного сечения первого предпочтительного варианта реактора с псевдоожиженным слоем по данному изобретению, детали которого объясняются далее.

Фиг.2 показывает виды сбоку и сверху поперечного сечения второго предпочтительного варианта реактора с псевдоожиженным слоем по данному изобретению, детали которого объясняются далее.

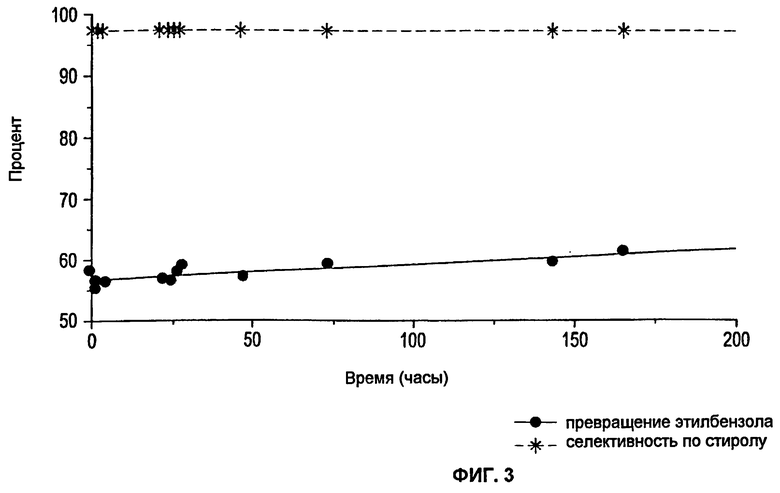

Фиг.3 представляет график превращения этилбензола и селективности по стиролу как функцию времени эксперимента для процесса дегидрирования этилбензола и регенерации катализатора, проводимого в реакторе пульсирующего действия.

В одном аспекте данное изобретение относится к способу дегидрирования алкилароматического соединения над катализатором дегидрирования в однокорпусном реакторе с псевдоожиженным слоем до образования винилароматического соединения и регенерации на месте катализатора дегидрирования. Способ по данному изобретению содержит (а) псевдоожижение катализатора дегидрирования в однокорпусном реакторе с псевдоожиженным слоем, содержащем зону реакции и зону регенерации, в условиях псевдоожижения так, что катализатор подвергают циркуляции внутри и между двумя зонами. На второй стадии, которую проводят одновременно с первой стадией, способ содержит (b) взаимодействие алкилароматического соединения и, возможно, пара с катализатором дегидрирования, находящимся в зоне реакции, в условиях реакции, достаточных для получения соответствующего винилароматического соединения. На третьей стадии, которую проводят одновременно с первой и второй стадиями, способ содержит (с) взаимодействие пара с катализатором дегидрирования, находящимся в зоне регенерации, взаимодействие проводят в условиях регенерации, достаточных для регенерации по меньшей мере части катализатора.

В процессе с псевдоожиженным слоем по данному изобретению в любой заданный момент времени часть катализатора будет циркулировать в зоне реакции, в то время как по существу весь остальной катализатор будет циркулировать в зоне регенерации с некоторым взаимным перемешиванием на границе двух зон. В течение периода времени пребывания в зоне реакции катализатор будет терять активность и становиться частично или полностью дезактивированным. Дезактивация, главным образом, может быть вызвана нарастанием кокса на поверхности катализатора. Изобретение, однако, не следует связывать или лимитировать такой теорией дезактивации. В условиях псевдоожижения катализатор в зоне реакции, включая дезактивированный катализатор, будет циркулировать в зону регенерации. Дезактивированный катализатор, находящийся в зоне регенерации, будет повторно активироваться в контакте с паром. Повторная активация имеет результатом частичное или по существу полное восстановление активности катализатора по сравнению с активностью свежего неиспользованного или "только что синтезированного" катализатора. С этого времени в условиях псевдоожижения регенерированный катализатор в зоне регенерации будет подвергаться рециркуляции в зону реакции, и цикл реакции-регенерации будет повторяться снова и снова. Приведенное выше описание дано как средство для объяснения цикла реакции-регенерации и определения слов "регенерировать, по меньшей мере частично, катализатор".

Должно быть также понятно, что после повторяемых реакции и регенерации приходит время, когда катализатор не может далее быть регенерирован до практического уровня активности даже с описанной здесь процедурой регенерации. Когда это случается, дезактивированный катализатор может быть заменен просто транспортированием его из реактора и транспортированием свежего катализатора в реактор, предпочтительно одновременно. В реакторе по данному изобретению замена катализатора может быть проведена "на линии" без прерывания каталитического процесса, более конкретно для данного изобретения - процесса дегидрирования. Катализатор может быть транспортирован в реактор и из него через воздушные форсунки или контур пневматического переноса. В качестве варианта, катализатор может быть удален из реактора через приводимые в действие силой тяжести выпускные приспособления на дне реактора, и катализатор может быть добавлен в реактор из впускного приспособления типа напорной трубы на верху реактора.

В предпочтительном аспекте данного изобретения алкилароматическим соединением является этилбензол или замещенное производное этилбензола, и получаемым винилароматическим соединением является стирол.

Любое алкилароматическое соединение может быть использовано в способе дегидрирования по данному изобретению при условии, что получаемым продуктом является винилароматическое соединение. Ароматическая часть молекулы винилароматического соединения может содержать, например, моноциклическое ароматическое кольцо, такое как фенил; конденсированное ароматическое кольцо, такое как нафтил; или объединение колец, такое как бифенилил. Предпочтительно, ароматической частью молекулы является моноциклическое ароматическое кольцо, более предпочтительно фенил. Алкильная часть молекулы алкилароматического соединения может содержать, например, любой насыщенный линейный, разветвленный или циклический углеводородный радикал при условии, что он может быть дегидрирован в способе по данному изобретению с образованием виниловой части молекулы. Неограничительные примеры подходящих алкильных частей молекул включают в себя этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил и более высокие их гомологи. Предпочтительно, алкильной частью молекулы является С2-С10 алкил, более предпочтительно C2-C5 алкил, наиболее предпочтительно этил. Алкилароматическое соединение может быть замещено необязательно двумя или более алкилгруппами или замещено другими типами заместителей, которые являются по существу инертными в отношении процесса дегидрирования по данному изобретению. Примеры алкилароматических соединений, которые выгодно использовать в способе по данному изобретению, включают в себя, без ограничения, этилбензол, диэтилбензол, этилтолуол, этилксилол, изопропилбензол, трет-бутилэтилбензол, этилнафталин, этилбифенил и их более высокие алкилированные гомологи. Предпочтительно, алкилароматическим соединением является С8-С20 алкилароматическое соединение, более предпочтительно C8-C15 алкилароматическое соединение и наиболее предпочтительно этилбензол или его замещенное производное.

В способе по данному изобретению поток исходного материала для регенерации обычно содержит пар. Необязательно пар может быть также введен в поток исходного материала для дегидрирования. Любое массовое отношение пара к алкилароматическому соединению (отношение пара к маслу) является подходящим для способа по данному изобретению при условии, что в процессе его осуществления получают винилароматическое соединение. Следует отметить, что отношение пара к маслу дано на основе общей массы пара, вводимого в реактор из всех источников, включая пар из обоих потоков исходных материалов для дегидрирования и для регенерации. Обычно массовое отношение пара к маслу более чем около 0,2/1, предпочтительно более чем около 0,5/1. Обычно массовое отношение пара к маслу менее чем около 5,0/1, предпочтительно менее чем около 3,0/1, еще более предпочтительно менее чем около 1,2/1 и наиболее предпочтительно менее чем около 1,0/1. Как правило, способ по данному изобретению осуществляют при более низких отношениях пара к маслу по сравнению с процессами предшествующего уровня техники. Низкое отношение пара к маслу выгодно снижает потребность в энергии и затраты на превращение воды в пар и уменьшает количество воды, подвергаемой рециркуляции в реактор.

В способе по данному изобретению необязательно может быть использован прочищающий газ. Прочищающий газ, который может быть введен непосредственно в зону над слоем реактора, функционирует главным образом так, чтобы удалять продуктовый поток из зоны над слоем, где могут происходить нежелательные термические реакции. Любой газ, который является по существу инертным в отношении процессов дегидрирования и регенерации, может быть подходяще использован в качестве прочищающего газа, включая, например, азот, аргон, гелий, диоксид углерода, пар и их смеси. Концентрация прочищающего газа в зоне над слоем может быть любой концентрацией при условии, что полный процесс дает желательное винилароматическое соединение. Как правило, концентрация прочищающего газа изменяется в зависимости, например, от используемых конкретного алкилароматического соединения и конкретных условий процесса, в частности температуры и скорости газа. Обычно концентрация прочищающего газа в зоне над слоем более чем около 10 объемных процентов и предпочтительно более чем около 20 объемных процентов. Обычно концентрация прочищающего газа в зоне над слоем менее чем около 90 объемных процентов и предпочтительно менее чем около 70 объемных процентов.

Необязательно поток(и) исходного материала для дегидрирования и/или для регенерации может также содержать разбавитель. Разбавитель главным образом разбавляет реагенты и продукты по соображениям усовершенствованной селективности или безопасности. Любой газ, который является по существу инертным в отношении стадий дегидрирования и регенерации, может быть подходяще использован в качестве разбавителя, включая, например, азот, аргон, гелий, диоксид углерода, пар и их смеси. Концентрация разбавителя в потоке исходного материала либо для дегидрирования, либо для регенерации может быть любой концентрацией при условии, что полный процесс дает желаемое винилароматическое соединение. Как правило, концентрация разбавителя изменяется в зависимости, например, от конкретного выбранного разбавителя, конкретного алкилароматического соединения, конкретных условий процесса дегидрирования или регенерации и конкретного катализатора и его свойств дезактивации. Обычно концентрация разбавителя в потоке исходного материала для дегидрирования или регенерации более чем около 10 объемных процентов и предпочтительно более чем около 20 объемных процентов. Обычно концентрация разбавителя в одном из двух потоков менее чем около 90 объемных процентов, предпочтительно менее чем около 70 объемных процентов. Когда в качестве разбавителя используют пар, тогда отношение пара к маслу, описанное выше, определяет концентрацию пара в потоке исходного материала для дегидрирования.

Кислород не требуется для способа по данному изобретению. Предпочтительно, кислород не используют в способе по данному изобретению.

Любой катализатор дегидрирования, который способен катализировать дегидрирование алкилароматического соединения до винилароматического соединения, может быть использован в способе по данному изобретению. Неограничительные примеры катализаторов дегидрирования, которые могут быть выгодно использованы, включают катализаторы, описанные в следующих патентах США: 4404123, 4503163, 4684619, 5171914, 5376613, 5510552 и 5679878, которые имеют отношение к разнообразным катализаторам на основе оксида железа, содержащим, например, одно или несколько соединений щелочных металлов, предпочтительно натрия, калия и цезия; щелочно-земельных металлов, предпочтительно кальция, и/или соединений церия, хрома, цинка, меди и/или галлия, а также катализатор, описанный в патенте США 3651160, который относится к оксиду хрома и оксидам щелочных металлов. Предпочтительно, катализатором является катализатор дегидрирования, содержащий оксид железа. Более предпочтительно, катализатор содержит (а) по меньшей мере один оксид железа, (b) по меньшей мере один карбонат, бикарбонат, оксид или гидроксид калия и/или цезия, (с) оксид, карбонат, нитрат или гидроксид церия, (d) необязательно гидроксид, карбонат, бикарбонат, ацетат, оксалат, нитрат или сульфат натрия, (е) необязательно карбонат, сульфат или гидроксид кальция и (f) необязательно один или несколько связующих агентов, таких как гидравлический цемент. В качестве дополнительной возможности более предпочтительный катализатор может дополнительно содержать один или несколько оксидов, выбранных из оксидов цинка, хрома и меди. Обычно более предпочтительный катализатор содержит от 25 до 60 массовых процентов железа, от 13 до 48 массовых процентов калия и от 1 до 20 массовых процентов церия, массовые проценты даны в расчете на оксиды. Указанные пропорции и другие пропорции подходящих каталитических компонентов описаны в вышеупомянутых патентах США.

Катализатор дегидрирования, который используют в реакторе с псевдоожиженным слоем по данному изобретению, может иметь частицы любого размера или формы до тех пор, пока катализатор способен катализировать дегидрирование алкилароматического соединения до винилароматического соединения. Обычно средний размер частиц катализатора более чем около 20 микрометров (мкм) в диаметре (или в размере поперечного сечения) и предпочтительно более чем около 50 мкм в диаметре. Обычно средний размер частиц менее чем около 1000 мкм и предпочтительно менее чем около 200 мкм. Предпочтительно, частица катализатора гладкая с закругленными кромками и по существу некогезивная и обладает стойкостью к истиранию, достаточной для использования в реакторе с псевдоожиженным слоем. Специалисту должно быть известно, имеет ли конкретный катализатор достаточную стойкость к истиранию для использования в реакторе с псевдоожиженным слоем.

Если желательно, поток исходного материала для дегидрирования может быть предварительно нагрет перед введением его в зону реакции. Подогревание может быть подходяще обеспечено за счет конденсации насыщенного пара высокого давления или, в качестве варианта, сжиганием источника топлива или отходящего газа процесса. Любая температура подогрева может быть использована при условии, что она ниже температуры, при которой термический крекинг алкилароматического соединения становится измеримым. Обычные температуры подогрева выше, чем около 150°С, предпочтительно выше, чем около 250°С и более предпочтительно выше чем около 350°С. Обычные температуры подогрева ниже чем около 600°С и предпочтительно ниже чем около 590°С. Подобным образом поток исходного материала для регенерации может быть предварительно нагрет перед введением его в зону регенерации. Обычная температура подогрева потока для регенерации выше чем около 200°С, предпочтительно выше чем около 300°С и более предпочтительно выше чем около 400°С. Температура подогрева потока для регенерации обычно ниже чем около 650°С и предпочтительно ниже чем около 630°С.

Предпочтительным вариантом нового реактора, который используют в способе по данному изобретению, является реактор с псевдоожиженным слоем, показанный на фиг.1, содержащий единственный вертикальный корпус, внутреннее пространство которого разделено на зону регенерации (1), зону реакции (2) и зону над слоем (3). Зона регенерации, размещенная в этом предпочтительном варианте на дне реактора, содержит область, где катализатор регенерируется. Зона реакции, расположенная в этом предпочтительном варианте в средней зоне реактора, является областью, где происходит катализируемый органический химический процесс, такой как процесс дегидрирования, описанный здесь. Зона над слоем, находящаяся в верхней части реактора, занимает пространство над средней зоной вплоть до верхней внутренней стенки реактора. Зона над слоем, занятая газообразными реагентами и продуктами, обеспечивает также пространство для расширения псевдоожиженного слоя. В зоне над слоем могут происходить газофазные термические реакции, но условия процесса поддерживают предпочтительно такими, чтобы свести к минимуму указанные газофазные реакции по отношению к катализируемому процессу, происходящему в зоне реакции.

Зона регенерации на фиг.1 содержит впускное приспособление для введения потока исходного материала для регенерации, здесь - пара, и, необязательно, разбавителя, в зону регенерации. Впускное приспособление может содержать, например, впускное отверстие (4), которое ведет в нагнетательную часть (10), над которой расположена распределительная пластина или множество разбрызгивателей (9). Зона над слоем содержит впускное приспособление (5), содержащее, например, впускное отверстие и питающую трубу, для введения потока исходного материала реагента, здесь - потока исходного материала для дегидрирования, в зону реакции. На фиг.1 и 2 впускное приспособление для зоны регенерации показано в нижней части фигуры, и впускное приспособление для зоны реакции показано в верхней части фигуры. На практике впускное приспособление зоны регенерации может находиться где-либо еще при условии, что оно ведет в зону регенерации. Подобным образом, впускное приспособление зоны реакции может быть расположено где-либо еще по мере того как реагенты поступают в зону реакции.

Предпочтительно, впускное приспособление (5) оканчивается множеством разбрызгивателей или распределителем (6) в зоне реакции, расположенной более предпочтительно на уровне выше донного рапределителя (9) пара. Распределитель или множество разбрызгивателей (6) предпочтительно предназначаются для доставки потока исходного материала для реакции в любом направлении в зону реакции. Расстояние от донного распределителя (9) пара до распределителя (6) потока исходного материала реагента может изменяться, чтобы обеспечивать переменные объемы в зонах регенерации и реакции, когда это нужно. Чем больше зона, тем продолжительнее будет время пребывания газов и твердых веществ в этой зоне. Как описано здесь, распределительное приспособление (6) обеспечивает функциональное разграничение между зоной регенерации и зоной реакции так, что процесс регенерации по существу происходит в зоне регенерации, в то время как органический процесс по существу происходит в зоне реакции, хотя все еще допускается обратное смешивание твердых веществ и газов. Распределители газа и множество разбрызгивателей могут быть изготовлены, например, из газопроницаемого спеченного металла или, более предпочтительно, распределители газа и разбрызгиватели могут быть снабжены форсунками для диспергирования газа. Зона над слоем также содержит выпускное приспособление (7), такое как выпускное отверстие, для отходящего потока, содержащего непревращенное алкилароматическое соединение, пар, необязательный прочищающий газ и/или разбавитель и продукты, включая винилароматическое соединение. Выпускное приспособление (7) может быть присоединено к циклону (показан на фиг.1 ниже выпускного отверстия 7) для сбора частиц катализатора, которые захватываются отходящим потоком. Собранные частицы катализатора могут быть возвращены в реактор с псевдоожиженным слоем через впускное приспособление (8), расположенное в любой точке вдоль реактора, но предпочтительно так, как показано на фиг.1, в зоне регенерации. Выпускное приспособление (7) может быть дополнительно присоединено к разделительной установке (не показана на фиг.1), содержащей, например, приспособления для конденсации и дистилляционный агрегат для разделения непревращенного алкилароматического соединения и продуктов реакции. Непревращенные реагенты могут быть рециркулированы обратно в зону реакции через впуск (5). В дополнение к указанному реактор может еще содержать средства для измерения температуры каталитического слоя и, необязательно, средства для нагревания реактора (не показаны). Зона реакции и зона регенерации могут также содержать отражательные перегородки (не показаны), функция которых уменьшать образование пузырьков и их размеры, облегчая тем самым контакт между газообразными потоками исходного материала и катализатором.

В другом предпочтительном варианте данного изобретения реактор с псевдоожиженным слоем дополнительно содержит одно или несколько приспособлений для усовершенствования циркуляции твердых веществ и теплопереноса. В предпочтительном варианте приспособление для усовершенствования циркуляции твердых веществ содержит одну или несколько отсасывающих труб, необязательно содержащих внутренние отражательные перегородки. Альтернативно, приспособление для усовершенствования циркуляции твердых веществ содержит одну или несколько отсасывающих труб, изготовленных из нагревательных или охлаждающих элементов. Воплощение изобретения, содержащее множество отсасывающих труб, показано на фиг.2 (части 1-10 фиг.2 идентичны частям 1-10 фиг.1). Отсасывающие трубы (11) могут, каждая, содержать, например, концентрические цилиндры, открытые на обоих концах, или пучок или набор нагревательных труб или любую другую конструкцию, которая промотирует продувку катализатора. Обычно отсасывающая труба вертикально подвешена, проходя через зоны реакции и регенерации к месту вблизи верха зоны реакции. Поток исходного материала для дегидрирования подают через впускное отверстие (5) во множество разбрызгивателей (6) и вплоть до внутреннего цилиндра отсасывающей трубы (11) в зоне реакции. Под воздействием условий псевдоожижения частицы катализатора будут попадать во внутренний цилиндр отсасывающей трубы и переноситься к верху отсасывающей трубы. Наверху частицы катализатора будут течь через выходную часть внутреннего цилиндра и вниз через кольцевой зазор между двумя цилиндрами обратно в зону регенерации.

В дополнение к указанному, реактор необязательно может содержать впускное приспособление и выпускное приспособление (не показаны) для транспортирования катализатора в реактор и из него соответственно.

В другом варианте реактора с псевдоожиженным слоем зоны реакции и регенерации могут быть расположены в обратном порядке, так что зона реакции находится на дне реактора, в то время как зона регенерации находится в средней части реактора. (Фиг.1, где зона реакции находится при (1), зона регенерации находится при (2) и впуски в них приспособлены соответственно.)

Реактор по данному изобретению может быть использован в каталитических процессах, где поток исходного материала реагента химически совместим с потоком исходного материала для регенерации. Уникальный реактор по данному изобретению обеспечивает непрерывное течение частиц катализатора между зонами реакции и регенерации внутри однокорпусного реактора с псевдоожиженным слоем. Таким образом, катализируемый органический процесс, представляющий интерес, и регенерация катализатора могут осуществляться одновременно без переноса катализатора из реактора в отдельный регенератор. Реактор по данному изобретению не содержит сложных концентрических стенок или извилистых путей, через которые перемещаются частицы катализатора. Таким образом, для установок промышленного масштаба реактор по данному изобретению не будет создавать значительных проблем с потоком шлака и истиранием.

Температура зоны реакции, где происходит процесс дегидрирования, может быть любой рабочей температурой при условии, что в процессе образуется винилароматическое соединение. Рабочая температура дегидрирования будет изменяться в зависимости от используемых конкретного катализатора и конкретного алкилароматического соединения. Для предпочтительного катализатора, содержащего оксид железа, температура дегидрирования обычно выше чем около 550°С и предпочтительно выше чем около 570°С. Обычно температура дегидрирования ниже чем около 650°С и предпочтительно ниже чем около 610°С. Ниже около 550°С превращение алкилароматического соединения может быть слишком малым, тогда как выше 650°С может происходить термический крекинг алкилароматического соединения и винилароматического продукта. В данном изобретении температуру измеряют на слое катализатора в псевдоожиженной форме.

В зоне регенерации катализатор контактирует с паром и повторно активируется. Температура зоны регенерации также может изменяться до тех пор, пока катализатор по меньшей мере частично регенерируется. Обычно температура регенерации ниже температуры термического крекинга алкилароматического реагента и винилароматического продукта. Для предпочтительного катализатора, содержащего оксид железа, температура регенерации обычно выше, чем около 550°С и предпочтительно выше чем около 570°С. Обычно температура регенерации ниже чем около 650°С и предпочтительно ниже чем около 610°С. Так как катализатор непрерывно циркулирует между зонами реакции и регенерации и так как температуры двух зон поддерживают при близко сходных величинах, псевдоожиженный слой является по существу изотермическим на протяжении обеих зон.

Процесс может быть проведен при любом рабочем общем давлении в пределах от ниже атмосферного до выше атмосферного при условии, что образуется винилароматический продукт. Если общее давление в реакторе слишком высоко, положение равновесия процесса дегидрирования может смещаться назад в сторону алкилароматического соединения. С другой стороны, необходимо адекватное давление пара, чтобы замедлить закоксовывание катализатора. Предпочтительно, процесс проводят в вакууме, чтобы довести до максимума выход винилароматического продукта. При массовых отношениях пара к маслу, описанных здесь ранее, давления ниже атмосферного достаточны, чтобы регенерировать катализатор по меньшей мере частично. Предпочтительно, общее давление в реакторе выше чем около 1 фунта на кв. дюйм (6,9 кПа). Более предпочтительно, общее давление в реакторе выше чем около 3 фунтов на кв. дюйм (20,7 кПа). Предпочтительно, общее давление в реакторе ниже чем около 73 фунтов на кв. дюйм (503,3 кПа). Более предпочтительно, общее давление ниже чем около 44 фунтов на кв. дюйм (303,4 кПа). Наиболее предпочтительно общее давление ниже атмосферного в пределах между около 3 фунтов на кв. дюйм (20,7 кПа) и около 13 фунтов на кв. дюйм (90,6 кПа). Давление на протяжении зоны над слоем и зон реакции и регенерации может изменяться в зависимости от факторов процесса, таких как масса и плавучесть катализатора и фрикционные эффекты. Обычно давление несколько выше на дне реактора, чем наверху.

Объемная скорость потока исходного материала для дегидрирования будет зависеть от используемых конкретного алкилароматического соединения и катализатора, образующегося конкретного винилароматического продукта, размеров зоны реакции (например, диаметра и высоты) и формы и массы частиц катализатора. Желательно быстро удалять реагент и продукты из зоны над слоем с тем чтобы уменьшить термический крекинг и другие нежелательные побочные реакции. Кроме того, расход газа должен быть достаточным, чтобы вызывать псевдоожижение каталитического слоя. Как правило, объемная скорость потока исходного материала для дегидрирования изменяется от минимальной скорости, необходимой для достижения псевдоожижения частиц катализатора, до скорости чуть ниже минимальной скорости, необходимой для достижения пневматического переноса частиц катализатора. Псевдоожижение происходит, когда частицы катализатора не сцеплены друг с другом, когда частицы движутся подобно текучей среде и когда перепад давления в слое по существу постоянный вдоль слоя. Пневматический перенос происходит, когда значительное количество частиц катализатора захватывается газовым потоком и выносится из реактора. Предпочтительно, объемная скорость потока исходного материала для дегидрировани изменяется от минимальной скорости барботирования до минимальной скорости турбулентного потока. Барботирование происходит, когда пузырьки газа можно увидеть в псевдоожиженном слое, но происходит небольшое обратное смешивание газа и твердых веществ. Турбулентный поток возникает, когда происходит и существенное барботирование, и существенное обратное смешивание газа и твердых веществ. Более предпочтительно, расход должен быть достаточно высоким, чтобы вызывать обратное смешивание.

В качестве главного руководства измеренная при рабочих условиях часовая объемная скорость газа (ЧОСГ), рассчитанная как общий расход потока исходного материала для дегидрирования, включая расходы алкилароматического соединения и, необязательно, пара, прочищающего газа и/или разбавителя, более чем около 60 мл всего исходного материала на мл катализатора в час (ч-1). Предпочтительно, ЧОСГ потока для дегидрирования более чем около 120 ч-1 и более предпочтительно более чем 720 ч-1. Как правило, ЧОСГ потока для дегидрирования менее чем около 12000 ч-1, предпочтительно менее чем около 3600 ч-1 и более предпочтительно менее чем 1800 ч-1, измеренная как общий расход при рабочих условиях процесса.

В качестве главного руководства измеренное при рабочих условиях время пребывания газа в зоне реакции, рассчитанное как высота зоны реакции, умноженная на пустотную фракцию зоны реакции, деленная на расход газа на единицу сечения потока суммы потоков исходных материалов для регенерации и реакции, более чем около 0,3 секунды (с). "Пустотная фракция зоны реакции" - это часть зоны реакции, которая является пустой. "Расход газа на единицу сечения потока" - это расход газа через пустой реактор. Предпочтительно, измеренное в рабочих условиях время пребывания газа в зоне реакции более чем около 1 с, более предпочтительно более чем около 2 с. Как правило, измеренное в рабочих условиях время пребывания газа в зоне реакции менее чем около 60 с, предпочтительно менее чем около 30 с и более предпочтительно менее чем около 5 с.

Часовая объемная скорость газа потока исходного материала для регенерации через зону регенерации может изменяться в широких пределах при условии, что частицы катализатора в зоне регенерации являются эффективно псевдоожиженными. Кроме того, объемная скорость потока исходного материала для регенерации может изменяться от минимальной скорости, необходимой для достижения псевдоожижения частиц катализатора, до скорости чуть ниже минимальной скорости, необходимой для достижения пневматического переноса частиц катализатора. Предпочтительно, объемная скорость потока исходного материала для регенерации изменяется от минимальной скорости барботирования до минимальной скорости турбулентного потока. Обычно измеренная при рабочих условиях часовая объемная скорость газа (ЧОСГ), рассчитанная как общий поток исходного материала для регенерации, более чем около 60 мл всего исходного материала на мл катализатора в час (ч-1). Предпочтительно, ЧОСГ потока для регенерации более чем около 120 ч-1 и более предпочтительно более чем около 360 ч-1. Как правило, измеренная как общий поток при рабочих условиях часовая объемная скорость газа потока для регенерации менее чем около 12000 ч-1, предпочтительно менее чем около 3600 ч-1 и более предпочтительно менее чем 720 ч-1.

В зоне регенерации измеренное при рабочих условиях время пребывания газа, рассчитанное как высота зоны регенерации, умноженная на пустотную фракцию зоны регенерации, деленная на расход газа на единицу сечения суммы потоков исходных материалов для регенерации и реакции, более чем около 0,3 с. "Пустотная фракция зоны регенерации" - это часть зоны регенерации, которая является пустой. Предпочтительно, время пребывания газа в зоне регенерации более чем около 1 с и более предпочтительно более чем около 5 с. Как правило, измеренное в рабочих условиях время пребывания газа в зоне регенерации менее чем около 60 с, предпочтительно менее чем около 30 с и более предпочтительно менее чем около 10 с.

Когда алкилароматическое соединение и, необязательно, пар приводят в контакт с катализатором дегидрирования таким образом, как описано выше, получают винилароматическое соединение. Этилбензол превращается преимущественно в стирол. Этилтолуол превращается в п-метилстирол (п-винилтолуол). Трет-бутилэтилбензол превращается в трет-бутилстирол. Изопропилбензол (кумен) превращается в α-метилстирол, и диэтилбензол превращается в дивинилбензол. Во время дегидрирования образуется также водород. К другим продуктам, образующимся с меньшими выходами, относятся бензол и толуол.

Превращение алкилароматического соединения в процессе по данному изобретению может изменяться в зависимости от конкретного состава исходного материала, состава катализатора, условий процесса и условий псевдоожиженного слоя. Для целей данного изобретения "превращение" определено как молярная процентная доля алкилароматического соединения, которая превратилась во все продукты. В указанном процессе превращение алкилароматического соединения обычно более чем около 30 мол. процентов, предпочтительно более чем около 50 мол. процентов и более предпочтительно более чем около 70 мол. процентов.

Подобным образом селективность по отношению к продуктам будет изменяться в зависимости от конкретного состава исходного материала, состава катализатора, условий процесса и условий псевдоожиженного слоя. Для целей данного изобретения "селективность" определена как молярная процентная доля превращенного алкилароматического соединения, которая образует конкретный продукт, предпочтительно винилароматическое соединение. В процессе по данному изобретению селективность по отношению к винилароматическому соединению, предпочтительно к стиролу или замещенному производному стирола, обычно более чем около 60 мол. процентов, предпочтительно более чем около 75 мол. процентов и более предпочтительно более чем около 90 мол. процентов.

Изобретение далее будет пояснено путем рассмотрения следующих примеров, которые предназначаются только для пояснения применения изобретения. Другие воплощения изобретения будут очевидны для специалиста в этой области из рассмотрения данного описания или применения на практике изобретения, раскрытого здесь. Измерения селективности корректируются с учетом отклонения от 100 процентов в органическом материальном балансе.

Пример 1

Реактор с псевдоожиженным слоем [4,25 дюйма (10,63 см) внутренний диаметр, 20 дюймов (50 см) высота] конструируют, как показано на фиг.1. Реактор содержит единственный вертикальный корпус, функционально разделенный на три зоны: зону (1) регенерации катализатора на дне реактора, зону (3) над слоем на верху реактора и зону (2) реакции в средней части между зоной регенерации и зоной над слоем. Первое впускное отверстие (4) на дне реактора ведет в нагнетательную область (10), где находится распределитель (9) газа. Указанное первое впускное отверстие используют для распределения потока исходного материала для регенерации в зону регенерации. Второе впускное отверстие (5), находящееся в зоне над слоем, используют для введения потока исходного материала для дегидрирования в зону (2) реакции. Второе впускное отверстие присоединено к впускной трубе, которая оканчивается во множестве разбрызгивателей (6) в зоне реакции на высоте 3 дюйма (7,5 см) над донной распределительной пластиной (9). Множество разбрызгивателей в виде шести рядов труб из спеченного металла [Инконель, 1/4 дюйма ВД (6,3 мм ВД)], предназначается для того чтобы обеспечивать равномерный перепад давления через разбрызгиватель. Выходные отверстия в разбрызгивателе размещены горизонтально. Выпускное отверстие (7) расположено в зоне над слоем для удаления продуктового потока. Твердые вещества, захваченные продуктовым потоком, собирают в циклоне (расположенном ниже выпускного отверстия 7) и затем возвращают в реактор посредством третьего впускного отверстия (8), находящегося в зоне регенерации. Отходящие газы собирают ниже по потоку от циклона. Реактор также снабжен (электрическими) сопротивлениями для нагревания реактора и двумя внутренними термопарами (К типа) для измерения температуры псевдоожиженного слоя в зонах реакции и регенерации.

Реактор используют для дегидрирования этилбензола в присутствии катализатора дегидрирования до стирола при одновременном и непрерывном регенерировании катализатора дегидрирования. Катализатор дегидрирования (2370 г), имеющий средний диаметр частиц 300 мкм и содержащий 28,7 процента оксида железа (Fе2O3), 14,3 процента оксида церия (Се2О3), 7,6 процента оксида меди (СuО), 31,6 процента карбоната калия (К2СО3), 0,6 процента оксида хрома (Сr2O3), 9,5 процента оксида цинка (ZnO) и 7,6 процента цементов по массе, загружают в реактор. Поток исходного материала для реакции содержит смесь этилбензола и пара. Поток исходного материала для регенерации содержит пар. Газообразные продукты анализируют с помощью газового хроматографа Carle, снабженного параллельным рядом из пяти колонок (2,7 процента Carbowax® 1540 on Porasil С; 3 процента Carbowax® 1540 on Porasil С; 27 процентов Bis(ЕЕ)А on Chromosorb® PAW; Porapak® Q и две колонки 13Х молекулярных сит). Жидкие продукты анализируют с помощью газового хроматографа HP 5890, снабженного колонкой DB-5 J&W. В качестве внутреннего стандарта для анализа газа используют азот, в то время как для анализа жидкости в качестве внутреннего стандарта используют гептан. Отбор проб производят в течение шести часов, отбирая четыре или более проб каждые 30 мин в течение последних нескольких часов работы. Представленные здесь результаты по превращению этилбензола и селективности по стиролу являются средними из четырех или более взятых проб.

В описанном выше реакторе воду при скорости подачи 4,3 см3/мин при комнатной температуре нагревают до 600°С и добавляют через впускное отверстие (4) в нагнетательную область (10) и через распределительную пластину (9) в зону (1) регенерации на дне реактора. Жидкий этилбензол при скорости подачи 2,5 см3/мин и газообразный азот при скорости подачи 1088 см3/мин при комнатной температуре смешивают вместе, нагревают до 500°С и добавляют в зону реакции дегидрирования через впускное отверстие (5) и множество разбрызгивателей (6). Скорости подачи соответствуют массовому отношению всего пара к маслу 2/1 с поверхностной скоростью 1,86 м/мин в зоне регенерации и 237 м/мин в зоне реакции. Время пребывания газа в зоне регенерации 1,46 с, время пребывания газа в зоне реакции 0,67 с. Температуру и давление в реакторе поддерживают при 600°С и 15,5 фунта на кв. дюйм (106,9 кПа) соответственно. Продукты, полученные через выходное отверстие (7), анализируют, как указано выше. Превращение этилбензола составляет 74,0 мол. процента. Селективность по стиролу составляет 86,0 мол. процентов. Другие продукты содержат бензол и толуол. Материальный баланс подсчитан для 95 массовых процентов органического исходного материала.

Пример 2

Используя реактор и катализатор из примера 1, воду при скорости подачи 2,17 см3/мин нагревают до 600°С и добавляют к распределительной пластине в зоне регенерации. Жидкий этилбензол при скорости подачи 2,52 см3/мин и жидкую воду при скорости подачи 2,17 см3/мин при комнатной температуре нагревают до 500°С и добавляют через зону реакции к множеству разбрызгивателей. Указанные скорости подачи соответствуют массовому отношению всего пара к маслу 2/1 с поверхностной скоростью 156 м/мин в зоне регенерации и 339,5 м/мин в зоне реакции. Время пребывания газа в зоне регенерации 2,91 с, время пребывания газа в зоне реакции 0,78 с. Температуру и давление в реакторе поддерживают при 600°С и 15,5 фунта на кв. дюйм (106,9 кПа) соответственно. Превращение этилбензола составляет 85 мол. процентов. Селективность по стиролу составляет 69 мол. процентов. Материальный баланс подсчитан для 96 массовых процентов органического исходного материала.

В примере 1 азот добавляют в качестве прочищающего газа к потоку этилбензола, но никакого пара не добавляют к потоку этилбензола. Напротив, в примере 2 никакого прочищающего газа не добавляют к потоку этилбензола и поток пара распределяют между исходным материалом для дегидрирования и исходным материалом для регенерации. Когда пример 2 сравнивают с примером 1, очевидно, что превращение этилбензола выше в примере 2, благодаря более продолжительным периодам пребывания в слое, и селективность по стиролу ниже из-за усиленного свободно-радикального крекинга в области над слоем.

Пример 3

Используя реактор и катализатор из примера 1, воду при скорости подачи 4,3 см3/мин нагревают до 600°С и добавляют к распределительной пластине в зоне регенерации. Жидкий этилбензол при скорости подачи 2,49 см3/мин при комнатной температуре нагревают до 500°С и добавляют через зону реакции к множеству разбрызгивателей. Указанные скорости подачи соответствуют массовому отношению всего пара к маслу 2/1 с поверхностной скоростью 309 м/мин в зоне регенерации и 417 м/мин в зоне реакции. Время пребывания газа в зоне регенерации 1,47 с, время пребывания газа в зоне реакции 0,63 с. Температуру и давление в реакторе поддерживают при 600°С и 15,5 фунта на кв. дюйм (106,9 кПа) соответственно. Превращение этилбензола составляет 85 мол. процентов. Селективность по стиролу составляет 72 мол. процента. Материальный баланс подсчитан для 98 массовых процентов органического исходного материала.

Условия процесса примера 3 близко подобны условиям примера 2 за следующим исключением. В примере 2 половину всего пара доставляют в зону регенерации и половину всего пара доставляют в зону реакции. Напротив, в примере 3 весь пар доставляют в зону регенерации. Когда пример 3 сравнивают с примером 2, очевидно, что превращение этилбензола и селективность по стиролу являются сравнимыми. Есть небольшое расхождение, которое зависит от места введения пара.

Пример 4

Пример 2 повторяют при близко подобных условиях процесса за исключением того что давление поддерживают постоянным около 5 фунтов на кв. дюйм (34,5 кПа). Катализатор, используемый в примере 4, имеет химический состав, идентичный катализатору из предыдущих примеров, однако количество используемого катализатора 1355 г, и катализатор имеет средний диаметр частиц 220 мкм. Условия процесса следующие: скорость подачи воды в зону регенерации 2,9 см3/мин; скорости подачи жидкого этилбензола и воды в зону реакции 2,52 см3/мин и 1,45 см3/мин соответственно; массовое отношение пара к маслу 2/1; поверхностная скорость потока в зоне регенерации 123 см/мин; поверхностная скорость потока в зоне реакции 200 см/мин и температура 600°С. Превращение этилбензола составляет 49 мол. процентов. Селективность по стиролу составляет 88 мол. процентов. Материальный баланс подсчитан для 93 массовых процентов органического исходного материала.

Сравнение примеров 2 и 4 показывает, что значительно более высокие селективности по стиролу могут быть достигнуты при работе реактора с псевдоожиженным слоем под вакуумом. Более низкое парциальное давление подаваемого этилбензола несколько снижает суммарное превращение.

Пример 5

Пример 4 повторяют при близко подобных условиях процесса за исключением того что температуру реактора поддерживают постоянной скорее при 590°С, чем при 600°С. Условия процесса следующие: скорость подачи воды в зону регенерации 2,9 см3/мин; скорости подачи жидкого этилбензола и воды в зону реакции 2,52 см3/мин и 1,45 см3/мин соответственно; массовое отношение пара к маслу 2/1; поверхностная скорость потока в зоне регенерации 122 см/мин; поверхностная скорость потока в зоне реакции 199 см/мин и давление 5 фунтов на кв. дюйм (34,5 кПа). Превращение этилбензола составляет 50 мол. процентов. Селективность по стиролу составляет 94 мол. процентов. Материальный баланс подсчитан для 99 массовых процентов органического исходного материала. Сравнение примеров 4 и 5 показывает, что работа в условиях вакуума при температуре ниже, чем 600°С, обеспечивает дальнейшее повышение селективности по стиролу.

Пример 6

Пример 4 повторяют при близко подобных условиях процесса за исключением того что температуру реактора поддерживают постоянной скорее при 580°С, чем при 600°С. Условия процесса следующие: скорость подачи воды в зону регенерации 2,83 см3/мин; скорости подачи жидкого этилбензола и воды в зону реакции 2,52 см3/мин и 1,45 см3/мин соответственно; массовое отношение пара к маслу 2/1; поверхностная скорость потока в зоне регенерации 121 см/мин; поверхностная скорость потока в зоне реакции 197 см/мин и давление 5 фунтов на кв. дюйм (34,5 кПа). Превращение этилбензола составляет 44 мол. процента. Селективность по стиролу составляет 95 мол. процентов. Материальный баланс подсчитан для 100 массовых процентов органического исходного материала. Сравнение примеров 4, 5 и 6 показывает, что работа в условиях вакуума при температуре ниже, чем 600°С, обеспечивает дальнейшее повышение селективности по стиролу.

Пример 7

Пример 4 повторяют при близко подобных условиях процесса за исключением того что массовое отношение пара к маслу 1/1 вместо 2/1. Другие условия процесса следующие: скорость подачи воды в зону регенерации 1,45 см3/мин; скорости подачи жидкого этилбензола и воды в зону реакции 2,52 см3/мин и 0,73 см3/мин соответственно; поверхностная скорость потока в зоне регенерации 61,5 см/мин; поверхностная скорость потока в зоне реакции 107,6 см/мин, давление 5 фунтов на кв. дюйм (34,5 кПа) и температура 600°С. Превращение этилбензола составляет 49 мол. процентов. Селективность по стиролу составляет 89 мол. процентов. Материальный баланс подсчитан для 98 массовых процентов органического исходного материала.

Сравнение примеров 4 и 5 с примером 7 показывает, что снижение отношения пара к маслу от 2/1 до 1/1 не влияет на превращение этилбензола и селективность по стиролу.

Пример 8

Пример 4 повторяют при близко подобных условиях процесса, за исключением размера частиц катализатора и отношения пара к маслу. Для примера 8 катализатор (1570 г) имеет средний диаметр частиц 82 мкм, и отношение пара к маслу равно 0,5/1. Другие условия процесса следующие: скорость подачи воды в зону регенерации 0,8 см3/мин; скорости подачи жидкого этилбензола и воды в зону реакции 5,48 см3/мин и 0,54 см3/мин соответственно; поверхностная скорость потока в зоне регенерации 33,52 см/мин; поверхностная скорость потока в зоне реакции 74,8 см/мин, давление 5 фунтов на кв. дюйм (34,5 кПа) и температура 600°С. Превращение этилбензола составляет 54 мол. процента. Селективность по стиролу составляет 95 мол. процентов. Материальный баланс подсчитан для 100 массовых процентов органического исходного материала.

Сравнение примеров 4 и 7 с примером 8 показывает, что высокая селективность по стиролу может быть достигнута с отношениями пара к маслу 0,5/1. Кроме того, уменьшение среднего диаметра частиц катализатора от 220 мкм до 82 мкм имеет результатом увеличение превращения этилбензола. Наиболее вероятно, что указанный результат является следствием улучшения массопереноса, так как более мелкие частицы катализатора имеют тенденцию уменьшать диаметры равновесных пузырьков в реакторе с псевдоожиженным слоем.

Пример 9

Реактор пульсирующего действия используют для исследования дегидрирования этилбензола до стирола как функции времени. В пульсирующем режиме в реакторе повторно осуществляют циркуляцию через стадию дегидрирования и затем стадию регенерации катализатора. Эксперименты в реакторах пульсирующего действия показывают, что на такие результаты можно рассчитывать в реакторе с псевдоожиженным слоем.

Катализатор дегидрирования, имеющий размеры частиц между 1,18 мм и 1,70 мм и содержащий 33,2 процента оксида железа (Fе2O3), 17,5 процента оксида церия (Се2О3), 7,8 процента оксида меди (СuО), 36,0 процентов карбоната калия (КаСО3), 0,6 процента оксида хрома (Сr2О3) и 4,7 процента цементов по массе, загружают в реактор с непрерывным потоком и с неподвижным слоем [нержавеющая сталь 304, опись 40, 1 дюйм (2,5 см) ВД × 36 дюймов (90 см) длина]. Слой катализатора занимает 7 дюймов (17,5 см) длины реактора. Пространство над слоем заполнено керамическими седловидными насадками Берля (1/4 дюйма, 0,6 см). Ниже слоя расположена металлическая распорка. Температуру реакции измеряют в кармане термопары, заделанном в слой катализатора. Импульс дегидрирования проводят путем пропускания этилбензола, предварительно нагретого до 550°С, над катализатором в течение 2 мин. Скорость потока жидкого этилбензола, измеренная при температуре и давлении окружающей среды (принятые как 23°С и 1 атм), равна 1,16 мл/мин. Одновременно воду, предварительно нагретую до 550°С, пропускают над катализатором в течение того же 2-минутного периода. Скорость потока воды регулируют, чтобы обеспечить массовое отношение пара к маслу 0,30/1. Общее давление поддерживают 5,0 фунтов на кв. дюйм (34,5 кПа). После этого подачу этилбензола прекращают и проводят импульс регенерации, пропуская только поток воды, предварительно нагретой до 550°С, над катализатором в течение 2 мин при тех же условиях процесса. Скорость потока жидкой воды во время импульса регенерации, измеренная при 24°С и 1 атм, равна 1 мл/мин. После регенерации повторяют импульс дегидрирования путем повторного введения потока этилбензола в течение 2 мин, как указано ранее, с непрерывной подачей водяного пара. Через 2 мин подачу этилбензола снова прекращают, в то время как подачу пара продолжают для цикла регенерации в течение 2 мин. Циклы дегидрирования-регенерации повторяют в течение всего времени опыта 200 ч. Продуктовый поток непрерывно пропускают через конденсатор, разделяют и анализируют обычными методами.

Результаты процесса в пульсирующем режиме показаны на фиг.3, которая графически представляет превращение этилбензола и селективность по стиролу как функцию времени опыта при постоянных температуре (550°С) и давлении (5 фунтов на кв. дюйм, 34,5 кПа). Неожиданно было обнаружено, что превращение этилбензола слегка увеличивается со временем. Селективность по стиролу остается постоянной при величине более чем 95 мол. процентов на протяжении всего опыта. Результаты из реактора пульсирующего действия показывают, что катализатор дегидрирования можно подвергать циркуляции через стадии дегидрирования-регенерации в реакторе с псевдоожиженным слоем в течение продолжительных периодов времени без значительной дезактивации.

Сравнительный эксперимент 1.

Процесс примера 9 повторяют в том же реакторе с непрерывным потоком и неподвижным слоем при подобных условиях процесса, за исключением того что дегидрирование проводят скорее в непрерывном режиме, чем в пульсирующем режиме. Таким образом, есть только один цикл дегидрирования и нет цикла регенерации катализатора. Обнаружено, что в таких условиях катализатор постепенно дезактивируется с сопутствующим снижением превращения этилбензола. Когда катализатор дезактивируется, температуру процесса повышают, чтобы поддержать постоянное превращение этилбензола. При отношении пара к маслу 0,3/1 температуру следует повышать со скоростью 0,45°С в мин, чтобы поддерживать превращение. Когда сравнительный эксперимент 1 сравнивают с экспериментом 9, обнаруживают, что срок службы катализатора, достигнутый в реакторе пульсирующего действия, значительно продлевается при постоянных температуре и давлении, тогда как без регенерации катализатор быстро дезактивируется и требует повышения температур, чтобы обеспечить постоянное превращение. Результаты из реактора пульсирующего действия показывают, что катализатор дегидрирования можно подвергать циркуляции через стадии дегидрирования-регенерации в реакторе с псевдоожиженным слоем в течение продолжительных периодов времени без значительной дезактивации.

Применение: получение ароматических соединений. Сущность: проводят взаимодействие алкилароматического соединения, такого как этилбензол, в реакторе с псевдоожиженным слоем с катализатором дегидрирования в зоне дегидрирования с получением винилароматического соединения, такого как стирол, и регенерацию катализатора на месте путем взаимодействия пара с дезактивированным катализатором в зоне регенерации. Указанный реактор с псевдоожиженным слоем характеризуется зоной над слоем, зоной реакции и зоной регенерации катализатора, которые все находятся внутри единственного корпуса. Технический результат: обеспечение эффективной регенерации катализатора на месте. 3 н. и 35 з.п. ф-лы, 3 фиг.

| US 4758543 A, 19.07.1988 | |||

| Устройство для формования скорлуп из минераловатного ковра | 1987 |

|

SU1418047A1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКОГО УГЛЕВОДОРОДА В АЛКЕНИЛАРОМАТИЧЕСКИЙ УГЛЕВОДОРОД, СПОСОБ РЕГЕНЕРАЦИИ И СТАБИЛИЗАЦИИ АКТИВНОСТИ ЖЕЛЕЗООКИСНОГО КАТАЛИЗАТОРА И УСТАНОВКА ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1994 |

|

RU2139846C1 |

Авторы

Даты

2004-08-20—Публикация

2000-12-13—Подача