Изобретение относится к способу дегидрирования этилбензола до стирола в системе, содержащей реактор с псевдоожиженным слоем и регенератор, в присутствии катализатора на основе оксида железа, а также промоторов, выбранных, например, из оксидов металлов, таких как оксиды щелочных металлов, оксиды щелочно-земельных металлов и/или оксиды металлов из группы лантаноидов, нанесенных на модифицированный оксид алюминия.

Стирол является важным промежуточным продуктом, который можно использовать при получении пластмасс и каучуков.

Более точно, стирол используют для получения полистиролов (кристаллы полистирола общего назначения, ударопрочный полистирол, вспенивающийся полистирол), сополимеров акрилонитрила, стирола и бутадиена (АБС), сополимеров стирола и акрилонитрила (САН), а также бутадиен-стирольных каучуков (БСК).

Реакция дегидрирования этилбензола (ЭБ) до стирола имеет ряд отличительных особенностей, которые необходимо учитывать в технологической схеме.

Первая из них заключается в том факте, что реакция контролируется термодинамическим равновесием и, следовательно, превращение за один пробег реакции не является полным. Степень дегидрирования растет при увеличении температуры и уменьшении общего давления, а при протекании реакции при постоянном давлении - с увеличением объема. Следовательно, для того, чтобы добиться экономически приемлемой степени превращения необходимо проводить реакцию при температуре в интервале от 540 до 630oС.

Однако высокие температуры стимулируют протекание побочных реакций, для которых характерна более высокая энергия активации по сравнению с энергией активации реакции дегидрирования. В результате наряду с основным продуктом образуются более или менее значительные количества побочных продуктов - главным образом толуола, бензола, кокса и легких продуктов.

Следовательно, необходимо использовать катализатор, способствующий протеканию реакции в направлении желаемого продукта.

Другая важная особенность заключается в том факте, что реакция чрезвычайно эндотермична, при этом тепловой эффект реакции равен 28 ккал/моль стирола, что соответствует 270 ккал/кг образующегося стирола.

Необходимые большие количества тепла и высокая температура, при которой происходит теплообмен, сильно влияют на технологическую схему.

Используемые в настоящее время в промышленности технологии (процессы Fina/Badger и Lummus/UOP Classic SM) удовлетворяют требованиям, предъявляемым термодинамикой реакции, посредством использования процессов, в которых применяют объемные катализаторы, преимущественно на основе оксида железа и промотированные щелочами, и которые включают использование:

- нескольких адиабатических реакторов, соединенных последовательно, с промежуточными стадиями нагревания при температуре в интервале от 540oС до 630oС и с продолжительностью контакта порядка десятых секунды;

- реакторов радиально-проточного типа, которые работают в условиях вакуума при давлении в интервале от 30,39 до 50,65 кПа (абсолютные паскали) (от 0,3 до 0,5 ата (абсолютные атмосферы)); и

- водяного пара, который подают вместе с подвергаемым дегидрированию сырьем.

Вода является главным компонентом подаваемого в реактор сырья. Обычно ее молярная концентрация составляет 90%, хотя зачастую устанавливают и более высокие концентрации для того, чтобы продлить срок службы катализатора.

Пар выполняет следующие функции:

- уменьшает парциальное давление продуктов и, следовательно, смещает термодинамическое равновесие в нужную сторону;

- способствует удалению кокса, который отлагается на поверхности катализатора, причем регенерацию катализатора воздухом не проводят;

- поставляет тепло, необходимое для дегидрирования этилбензола;

- замедляет старение катализатора.

Следуя этим технологиям, добиваются степени конверсии в интервале от 60 до 65%, с селективностью по стиролу выше 90 мас.%.

Тем не менее, эти способы имеют следующие недостатки:

использование больших количеств пара (отношение молей Н2О/ЭБ=9,0-10), перегретого до температуры выше 700oС, требует использования печей с перегревом и, следовательно, высоких капитальных затрат;

- старение катализатора и, следовательно, необходимость замены его после 18-36 месяцев работы, что связано с остановкой установки, а значит прерывает производство на время, необходимое для замены катализатора;

- неоптимизированная утилизация энергии; фактически современные технологии включают только утилизацию явной теплоты пара, но не скрытой теплоты;

- проведение реакции под вакуумом (среднее абсолютное давление 40,52 абс. кПа (0,4 ата)), а следовательно, в чрезвычайно разбавленной фазе ЭБ; парциальное давление ЭБ в среднем равно 4,052 абс. кПа (0,04 ата).

В настоящее время установлено, что эти недостатки можно преодолеть посредством способа, в котором используют систему, содержащую реактор с псевдоожиженным слоем и регенератор, и катализатор на основе оксида железа, нанесенный на микросферический оксид алюминия, модифицированный диоксидом кремния, а также оксидами металлов в качестве промоторов.

Предлагаемый способ имеет значительные экономические преимущества, в частности:

- температурный профиль реактора благоприятен для термодинамики реакции;

- тепло напрямую подводят к реакции с помощью регенерированного катализатора, поэтому для теплообмена не нужны печи с перегревом, а сильное перемешивание псевдоожиженного слоя предотвращает образование горячих зон, которые понижали бы селективность;

- имеется возможность регенерации водорода;

- установкой можно управлять более гибко с точки зрения фактической производительности по отношению к проектируемой;

- реакция дегидрирования и регенерация происходят в физически разделенных зонах; это предотвращает смешивание потоков углеводородов с потоками кислорода;

- процесс проводят при атмосферном или слегка повышенном давлении; в результате в реакционную зону не проникает воздух из окружающей среды;

- молярная концентрация инертного газа по отношению к этилбензолу в подаваемом сырье намного ниже по сравнению с промышленными технологиями;

- нет необходимости предпринимать специальные меры для уменьшения выброса загрязняющих газов; и

- имеется возможность проводить процесс без водяного пара, при этом не происходит химического отравления катализатора.

В японской патентной заявке 7-328439 описан способ дегидрирования этилбензола в присутствии катализатора, который состоит из оксида алюминия, на который нанесены комплекс феррата калия и, возможно, оксиды редкоземельных элементов, модифицированные добавкой оксидов неблагородных металлов. Указанный катализатор проявляет активность в присутствии воды, но в указанной патентной заявке нет ни данных о характеристиках катализатора в отсутствие воды, подаваемой вместе с этилбензолом, ни подробностей о старении катализатора. Неожиданно было обнаружено, что частичной модификацией носителя из оксида алюминия диоксидом кремния можно значительно улучшить характеристики катализатора по отношению к выходу в реакции дегидрирования с очевидными преимуществами. В то же время, механическая устойчивость самого катализатора при модификации диоксидом кремния повышается, что делает катализатор более подходящим для работы в реакторе с псевдоожиженным слоем. Более того, катализатор может также функционировать в присутствии азота, а не только воды.

В соответствии с этим данное изобретение относится к способу дегидрирования этилбензола до стирола, который по существу включает:

(а) реакцию этилбензола, смешанного с инертным веществом, в реакторе с псевдоожиженным слоем в присутствии каталитической системы, состоящей из оксида железа и промоторов, нанесенных на оксид алюминия, модифицированный 0,01-10 мас.% диоксида кремния, при температуре в интервале от 400 до 700oС, общем давлении от 10,13 до 303,9 абс. кПа (от 0,1 до 3 ата) и часовой скорости подачи газа в интервале от 50 до 10000 ч-1 (нормальных литров смеси этилбензола и инертного газа/ч х литр катализатора); и

(б) регенерацию катализатора в регенераторе путем сжигания кокса, отложившегося на его поверхности, при температуре выше 400oС.

Каталитическая система, используемая в предлагаемом способе, состоит из:

(1) 1-60 мас.%, предпочтительно 1-20%, оксида железа;

(2) 0,1-20% мас.%, предпочтительно 0,5-10%, по меньшей мере одного оксида щелочного или щелочно-земельного металла;

(3) 0-15 мас.%, предпочтительно 0,1-7%, второго промотора, состоящего по меньшей мере из одного оксида редкоземельного элемента;

(4) дополнения до 100% из носителя, состоящего из микросферического оксида алюминия с диаметром, выбранным из диаметров частиц дельта, тэта-фазы или их смесей, тэта + альфа фазы или дельта + тэта + альфа фазы, модифицированного предпочтительно 0,08-5 мас.% диоксида кремния.

Носитель имеет такие величины среднего диаметра частиц и плотности частиц, что конечный продукт можно отнести к группе А в соответствии с классификацией Гельдарта (Gas Fluidization Technology, D. Geldart, John Wiley & Sons), а его площадь поверхности составляет менее чем 150 м2/г (БЭТ).

Щелочной металл, предпочтительно используемый в данном изобретении в качестве первого промотора, - это калий. Предпочтительные вторые промоторы, принадлежащие к редкоземельным металлам, - это церий, лантан и празеодим.

Например, предлагаемый катализатор состоит из:

(1) 5-50 мас.% оксида железа;

(2) 0,5-10 мас.% промотора, представленного в виде оксида;

(3) дополнения до 100%, представляющего собой носитель, состоящий из микросферического оксида алюминия с диаметром частиц в интервале от 50 до 70 микрон, выбранного из оксида алюминия в виде дельта, тэта-фазы или их смесей, тэта + альфа фазы или дельта + тэта + альфа фазы, модифицированного предпочтительно 0,08-3 мас.% диоксида кремния.

Вышеописанный способ получения каталитической системы по существу можно выполнить посредством следующих стадий:

- получение растворов на основе производных соединений компонентов каталитической системы;

- нанесение растворов на носители, как определено выше;

- сушка полученных твердых веществ;

- прокаливание высушенных твердых веществ при температуре в интервале от 500 до 900oС.

Диспергирование компонентов катализатора на носителе можно выполнить при помощи традиционных методик, таких как пропитка, ионный обмен, осаждение из паровой фазы или поверхностная адсорбция.

Предпочтительно использовать методику пропитки "начальным смачиванием".

В соответствии с предпочтительным вариантом осуществления изобретения катализатор получают следующим образом:

(а) добавляют аликвоту промоторов к носителю;

(б) сушат при 100-150oС и, возможно, прокаливают высушенное твердое вещество при температуре, не превышающей 900oС;

(в) наносят оксид железа и оставшуюся аликвоту промоторов на модифицированный носитель (а);

(г) сушат при 100-150oС и прокаливают высушенное твердое вещество при температуре в интервале от 500 до 900oС.

Операции (в) и (г) можно повторить несколько раз.

Азот, метан, водород или водяной пар можно использовать в качестве газообразного инертного вещества, при объемном соотношении инертный газ/этилбензол в интервале от 1 до 6, предпочтительно от 2 до 4. Предпочтительно использование метана и азота.

В соответствии со следующим вариантом осуществления предлагаемого способа этилбензол можно подавать в реактор одновременно с парафином, выбранным из этана, пропана, изобутана, чтобы провести одновременное дегидрирование совместно подаваемых в реактор веществ для получения соответственно стирола и соответствующих олефинов.

В частности, если этилбензол подают с этаном, способ можно осуществлять, как описано в патенте США 6031143.

В соответствии со следующим вариантом осуществления предлагаемого способа этилен можно рециклизовать в установку алкилирования вместе с потоком бензола для получения этилбензола.

Катализатор, находящийся в системе реактор-регенератор, непрерывно циркулирует в псевдоожиженном состоянии между реактором и регенератором, что позволяет осуществлять процесс в непрерывном режиме.

Теплоту, необходимую для реакции, обеспечивает регенерированный катализатор, который поступает в реактор при более высокой температуре, чем средняя температура реакции.

Катализатор удерживают в псевдоожиженном состоянии в реакторе при помощи смеси реагентов (инертный газ/этилбензол), которая поступает в слой катализатора снизу при помощи подходящей распределительной системы.

Прореагировавший газ после прохождения через систему циклонов или другую пылеотделяющую систему покидает реактор через верхнюю часть. Этот газ можно далее направить в теплообменник для предварительного нагревания подаваемого в реактор сырья, а затем в секцию разделения, где полученный стирол выделяют, непрореагировавшее сырье возвращают в реактор для дегидрирования, а побочные продукты реакции (легкие углеводороды и водород) выделяют и используют в регенераторе в качестве газообразного топлива.

Катализатор движется в псевдоожиженном состоянии в реакторе противотоком по отношению к газовой фазе. Он поступает в слой катализатора сверху через распределитель, который равномерно диспергирует его на поверхности слоя, и выходит из реактора снизу, проходя под действием силы тяжести в зону десорбции, где происходит перемещение и десорбция газа, находящегося внутри частиц, причем азот или метан вводят снизу, так что перемещенный или десорбированный газ снова поступает в реактор, и таким образом предотвращают потери реагентов или продуктов.

Предпочтительно работать в реакторе с псевдоожиженным слоем следующим образом:

- при температуре в интервале от 450 до 650oС в зависимости от реакции, которую необходимо провести; температуру поддерживают в заданных пределах, регулируя скорость потока регенерированного катализатора;

- при атмосферном или слегка повышенном давлении;

- при часовой скорости подачи газа в интервале между 100 и 1000 ч-1, предпочтительно от 150 до 300 ч-1; и

- при времени пребывания катализатора в псевдоожиженном слое в интервале от 5 до 30 минут, а в зоне десорбции - от 0,2 до 10 минут.

В соответствии с вариантом осуществления предлагаемого способа внутри реактора можно горизонтально расположить на расстоянии от 20 до 200 см друг от друга решетки, имеющие свободную площадь в интервале от 10 до 90%, предпочтительно от 20 до 40%. Предназначение решеток состоит в том, чтобы предотвращать повторное перемешивание газа и катализатора, так чтобы поток газа внутри реактора напоминал поток идеального вытеснения. Использование этих решеток позволяет максимально увеличить конверсию этилбензола и селективность по стиролу.

Селективность реакции можно дополнительно увеличить продольным профилем температур, который устанавливают вдоль слоя катализатора, с максимальной температурой в верхней части, куда поступает регенерированный катализатор, и с минимальной температурой в нижней части. Разница температур вдоль слоя предпочтительно находится в интервале от 15 до 65oС.

Для оптимизации продольного профиля температур регенерированный катализатор может быть распределен на различных высотах каталитического слоя.

Псевдоожиженный катализатор затем направляют в регенератор посредством пневматической системы транспортировки, состоящей из:

- линии транспортировки, имеющей по меньшей мере одну зону, в которой катализатор движется вниз путем введения подходящих количеств газа на соответствующих высотах, и

- зоны, где катализатор движется вверх, пока не достигает верхней части каталитического слоя, при помощи введения газа в основании подъемника.

Предпочтительно, чтобы размеры регенератора были близки к размерам реактора, чтобы удерживать катализатор на такое время, которое достаточно для его регенерации.

Регенерацию катализатора проводят путем сжигания кокса с воздухом и кислородом, тогда как его нагревание производят при помощи метана, горючего газа или побочных продуктов реакции дегидрирования при температуре выше, чем средняя температура реакции.

Перемещение газа и твердых частиц происходит противотоком также и в регенераторе: воздух поступает в нижнюю часть каталитического слоя, тогда как горючий газ вводят на подходящих высотах вдоль слоя.

Газ, выходящий из регенератора и состоящий по существу из азота и продуктов сгорания, пропускают через систему циклонов или другую систему, размещенную в верхней части аппарата, чтобы отделить попавшие мелкодисперсные вещества, а затем направляют в теплообменник для предварительного нагревания воздуха для горения.

Перед выбросом в атмосферу эти газы можно пропустить через фильтрующую систему или другие устройства для уменьшения содержания мелкодисперсных веществ до нескольких десятых миллиграмма на нормальный м3 газа.

Предпочтительно, чтобы регенератор работал при атмосферном или слегка повышенном давлении, при объемной скорости в интервале от 100 до 1000 ч-1 и при времени пребывания катализатора в интервале от 5 до 60 минут, предпочтительно от 20 до 40 минут.

Регенерированный и нагретый катализатор направляют в реактор с помощью пневматической системы, имеющей вышеописанные характеристики.

Использование системы реактора и регенератора имеет следующие преимущества:

- возможность сохранения постоянных рабочих параметров и характеристик катализатора в течение всего срока службы установки;

- тепло передается для реакции непосредственно регенерированным катализатором; следовательно, нет необходимости в печах-перегревателях для теплообмена, а интенсивное перемешивание псевдоожиженного слоя предотвращает возникновение горячих зон, которые понижали бы селективность;

- водород можно рециклизовать;

- процесс можно осуществлять непрерывно, при этом не меняя рабочие параметры в течение срока службы установки;

- реакция и регенерация происходят в физически разделенных зонах, так что углеводородные потоки не смешиваются с кислородсодержащими потоками;

- молярная концентрация инертного вещества в этилбензоле в загружаемом сырье намного ниже по сравнению с промышленными технологиями.

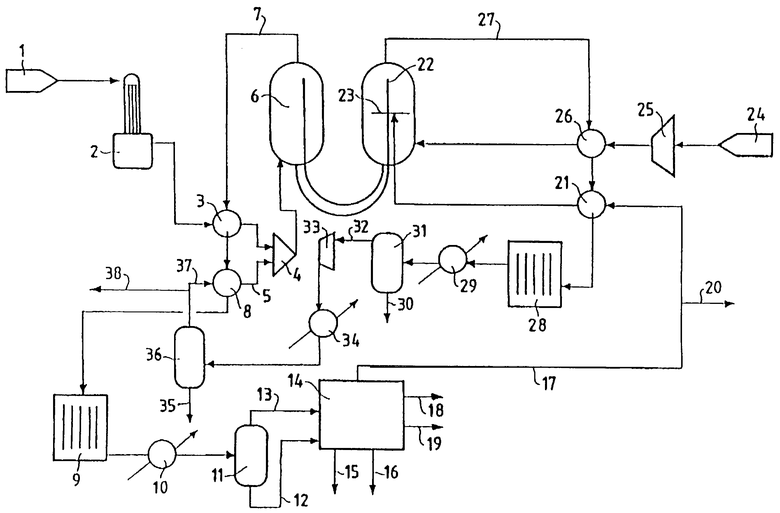

На фиг.1 представлено возможное применение схемы реактор-регенератор, в котором использован катализатор на основе оксида железа, нанесенного на носитель.

Жидкий поток этилбензола (1), состоящий из свежего и рециркулируемого сырья, находящегося при комнатной температуре и давлении 263,38 абс. кПа (2,6 ата), испаряют в испарителе (2), предварительно нагревают приблизительно до 420oС в газо-газовом теплообменнике (3), смешивают в подходящем смесителе (4) с потоком (5), преимущественно состоящим из азота, происхождение этого потока описано ниже, и подают в реактор (6) с помощью подходящего распределителя, размещенного в нижней части. Поток (7), вытекающий из реактора при температуре 600oС и давлении 135,74 абс. кПа (1,34 ата), по существу состоящий из азота, стирола, водорода и непрореагировавшего этилбензола, подвергают первому охлаждению в газо-газовом теплообменнике (3) и второму охлаждению в газо-газовом теплообменнике (8), из которого поток вытекает при температуре 320oС. Этот поток затем проходит через фильтрующую систему (9) для удаления попавших мелкодисперсных частиц, а затем его охлаждают водой до температуры 40oС в теплообменнике (10). Смесь при этой температуре становится двухфазной в результате частичной конденсации углеводорода.

Конденсированный поток (12) выделяют из нижней части фазового разделителя (11) и направляют, как и газовый поток (13), в следующую зону выделения и очистки продуктов (14), не изображенную подробно, где с использованием методик, известных специалистам в данной области, выделяют следующие потоки:

- поток (15), состоящий из чистого стирола (продукт);

- поток (16), состоящий из этилбензола, который рециркулируют на дегидрирование;

- поток (17), по существу состоящий из азота и водорода, содержащий легкие углеводороды;

- поток (18), по существу состоящий из бензола и толуола;

- поток (19), состоящий из побочных продуктов, представляющих собой тяжелые углеводороды.

Поток (17), после выпуска потока (20), нагревают в газо-газовом теплообменнике (21) до температуры 550oС и подают в регенератор (22) посредством распределителя (23), расположенного выше входного отверстия для воздуха. Поток воздуха (24) сжимают в компрессоре (25) и предварительно нагревают до температуры 560oС в газо-газовом теплообменнике (26) перед подачей в регенератор (22). Вытекающий из регенератора поток (27), состоящий преимущественно из азота и водяного пара, затем охлаждают в теплообменниках (21) и (26), пропускают через фильтры (28) для удаления захваченных тонкодисперсных порошков и охлаждают в теплообменнике (29) при 40oС.

Поток конденсированной воды (30) отделяют в сосуде (31), в то время как остающийся газовый поток (32), все еще содержащий значительные количества водяного пара, сжимают в компрессоре (33) при давлении 263,38 абс. кПа (2,6 ата), а затем охлаждают в теплообменнике (34) при такой температуре, чтобы происходила почти полная конденсация присутствующей воды. Конденсированный поток (35) удаляют со дна сосуда (36), в то время как газовый поток (37), после того, как часть его выпущена (38), нагревают в газо-газовом теплообменнике (8). Получившийся поток (5) затем обрабатывают, как описано выше.

Все проверки катализатора выполнены при использовании кварцевого микрореактора, в который помещают 50-100 мл катализатора. Реактор нагревают при помощи электрической печи, чтобы поддерживать слой катализатора при желаемой температуре.

Этилбензол подают в испаритель посредством дозирующего насоса, а затем смешивают с инертным газом, скорость потока которого измеряют посредством ротаметра.

Реакционную смесь предварительно нагревают до 200oС и подают в реактор снизу через калиброванную мембрану, которая играет роль газового распределителя, что приводит к псевдоожижению катализатора.

На головке реактора установлен расширяющийся кварцевый сосуд, функция которого состоит в том, чтобы замедлить скорость выходящего газа и заставлять мелкие частицы катализатора падать обратно в реактор. Линии расширения и отбора поддерживают при температуре 200oС, чтобы избежать конденсации стирола, непрореагировавшего этилбензола и любых возможных тяжелых побочных продуктов.

Каталитический цикл состоит из:

- стадии реакции, на которой этилбензол, смешанный с инертным веществом или с парафином, подают в реактор в течение 10 минут;

- стадии десорбции, на которой азот пропускают в течение приблизительно 15 минут для удаления продуктов, адсорбированных на катализаторе;

- стадии регенерации, на которой воздух подают в течение приблизительно 45 минут; и

- стадии промывки азотом в течение приблизительно 20 минут.

Каталитический цикл проводят непрерывно в течение 100 часов, при этом нет потери в активности катализатора.

Реакцию дегидрирования проводят при 560-650oС, в то время как регенерацию проводят при 660oС.

Значение полной объемной скорости, выраженной в литрах этилбензола при нормальных условиях плюс литры инертного вещества при нормальных условиях, поддерживают равным 300±5 норм. л/ч/л слоя катализатора.

Во время стадий реакции и десорбции выходящий поток охлаждают в ловушке, погруженной в жидкий азот, в которой конденсируются непрореагировавший этилбензол, стирол и конденсирующиеся побочные продукты. Выходящий поток из ловушки направляют в мешок, из которого извлекают водород, инертные вещества и легкие углеводороды С1-С3, образовавшиеся в результате реакции крекинга.

Жидкую фракцию взвешивают и анализируют газохроматографически при помощи газового хроматографа HP 5890, снабженной капиллярной колонкой СР WAX 10. Дозирование компонентов выполняют при использовании внутреннего стандарта.

Газ, выделяемый из мешка, анализируют газохроматографически при использовании процедуры внешнего стандарта для дозирования компонентов. Содержимое мешка определяют при помощи измерителя для составления материального баланса.

Отложившийся на поверхности катализатора кокс сжигают с воздухом, а выходящий поток собирают в мешок. Затем газ анализируют газохроматографически для определения концентрации СO2, а его объем измеряют для установления количества кокса, образовавшегося во время реакции.

Нижеследующие примеры, единственной целью которых является более детальное описание данного изобретения, никоим образом не следует рассматривать как ограничивающие объем изобретения.

Пример 1.

Получали микросферический псевдобемит с диаметром частиц в интервале от 5 до 300 мкм, к которому был добавлен диоксид кремния (1,2 мас.%), при помощи распылительной сушки золя гидратированного оксида алюминия и коллоидального диоксида кремния "лудокс" (Ludox).

Образец псевдобемита прокаливали при 450oС в течение 1 часа, а зачем при 1190oС в течение 4 часов в потоке сухого воздуха. Полученный продукт, состоящий из δ, θ и α фаз алюминия, имеет удельную поверхность 34 м2/г и пористость 0,22 см3/г.

150 г микросферического оксида алюминия пропитывали, используя методику "начального смачивания", 33 мл водного раствора, содержащего 7,8 г КNО3 (титр 99,5%) в деионизированной воде, поддерживая температуру 25oС.

Пропитанный продукт высушивали при 80oС в течение 1 часа, а затем прокаливали при 650oС в течение 4 часов в потоке сухого воздуха. Концентрация калия в виде оксида составила 2,4 мас.% по отношению к прокаленному продукту.

Затем готовили пропиточный раствор растворением в 23 мл деионизированной воды 56,2 г Fe(NO3)3• 9Н2О (титр 99 мас.%) и 6,7 г КNО3 (титр 99,5 мас.%). Раствор, нагретый до 50oС для полного растворения солей, поддерживали при этой температуре в течение всего времени пропитывания.

Оксид алюминия, модифицированный оксидом калия (153,6 г), пропитывали аликвотой (48 г) пропиточного раствора, сушили при 120oС в течение 4 часов и снова пропитывали оставшейся аликвотой пропиточного раствора.

Пропитанный продукт сушили при 120oС в течение ночи и, наконец, прокаливали при 700oС в течение 4 часов.

Массовый состав полученного продукта следующий: 6,6% Fe2O3, 4% К2О и носитель - остальное до 100%.

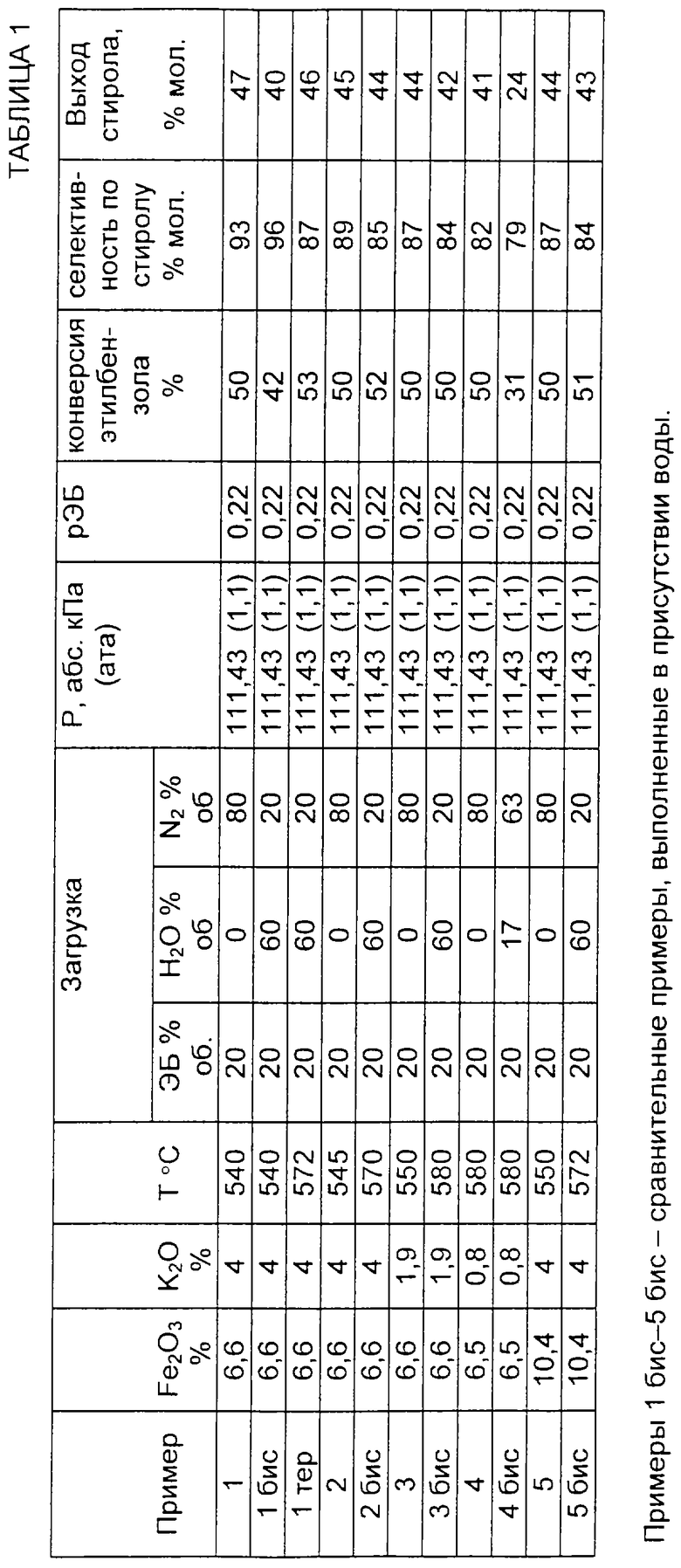

Полученный продукт был испытан в реакции дегидрирования этилбензола до стирола, и в табл. 1 приведены средние результаты, полученные после 100-часового пробного опыта.

Пример 2.

150 г микросферического оксида алюминия, полученного, как описано в примере 1, пропитывали раствором, содержащим 56,3 г Fе(NО3)3•9Н2О (титр 99 мас.%) и 14,2 г КNО3 (титр 99,5 мас.%).

Пропитывание, сушку и прокаливание выполняли по той же схеме, которая описана в примере 1.

Массовый состав полученного продукта следующий: 6,6% Fе2О3, 4% K2O и носитель - остальное до 100%.

Средние результаты дегидрирования этилбензола, полученные после 100-часового пробного опыта, приведены в табл. 1.

Пример 3.

Применяли ту же методику, что и в примере 2, но при использовании пропиточного раствора, содержащего: 55,2 г Fе(NО3)3•9Н2О (титр 99 мас.%) и 6,7 г KNO3 (титр 99,5 мас.%).

Массовый состав полученного продукта следующий: 6,6% Fe2O3, 1,9% K2O и носитель - до 100%.

Средние результаты дегидрирования этилбензола, полученные после 100-часового пробного опыта, приведены в табл. 1.

Пример 4.

Применяли ту же методику, что и в примере 2, но при использовании пропиточного раствора, содержащего: 53,9 г Fе(NО3)3•9Н2O (титр 99 мас.%) и 2,8 г КNО3 (титр 99,5 мас.%).

Массовый состав полученного продукта следующий: 6,5% Fе2O3, 0,8% K2O, и носитель - до 100%.

Средние результаты дегидрирования этилбензола, полученные после 100-часового пробного опыта, приведены в табл. 1.

Пример 5.

Применяли ту же методику, что и в примере 2, но использовали пропиточный раствор, содержащий 93,1 г Fе(NО3)3•9Н2O (титр 99 мас.%) и 14,8 г КNО3 (титр 99,5 мас. %), при температуре 60oС. Пропитывание выполняли в три последовательные стадии, используя по 45 г маточного пропиточного раствора на каждой стадии.

Первую аликвоту добавляли к одному оксиду алюминия, который затем сушили при 120oС в течение 4 часов после пропитки. Эту обработку повторяли дважды.

Массовый состав полученного продукта следующий: 10,3% Fе2O3, 4% K2O и носитель - до 100%.

Средние результаты дегидрирования этилбензола, полученные после 100-часового пробного опыта, приведены в табл. 1.

Пример 6.

Носитель с площадью поверхности 100 м2/г получали прокаливанием того же самого псевдобемита, содержащего оксид кремния, как и в примере 1, при 1060oС.

200 г такого носителя пропитывали раствором, содержащим 57,05 г Fе(NО3)3•9Н2O (титр 99 мас. %), 17,23 г КNО3 (титр 99,5 мас.%), 9,27 г Се(NО3)3•6Н2O и 2,93 г Lа(NO3)3•6Н2O при температуре 60oС. Пропитку проводили в одну стадию.

Пропитанный материал сушили при 120oС в течение 4 часов, а затем прокаливали при 750oС в течение 4 часов.

Массовый состав полученного продукта следующий: 5,0% Fе2О3, 3,68% K2O, 0,5% Се2О3, 0,5% Lа2O3 и носитель - остальное до 100%.

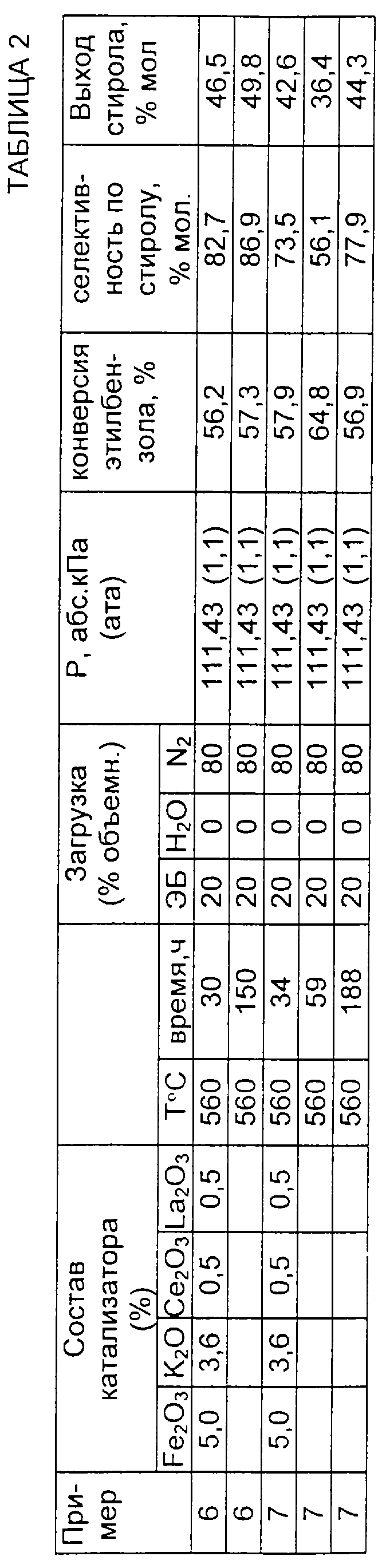

Результаты дегидрирования этилбензола, полученные во время 150-часового пробного опыта, приведены в табл. 2.

Пример 7 (сравнительный).

Чтобы продемонстрировать активирующее влияние оксида кремния в носителе, образец был приготовлен в соответствии с описанной в примере 6 методикой, но на основе свободного от оксида кремния носителя, с площадью поверхности 104 м2/г.

Средние результаты дегидрирования этилбензола, полученные во время 188-часового пробного опыта, приведены в табл. 2.

Пример 8

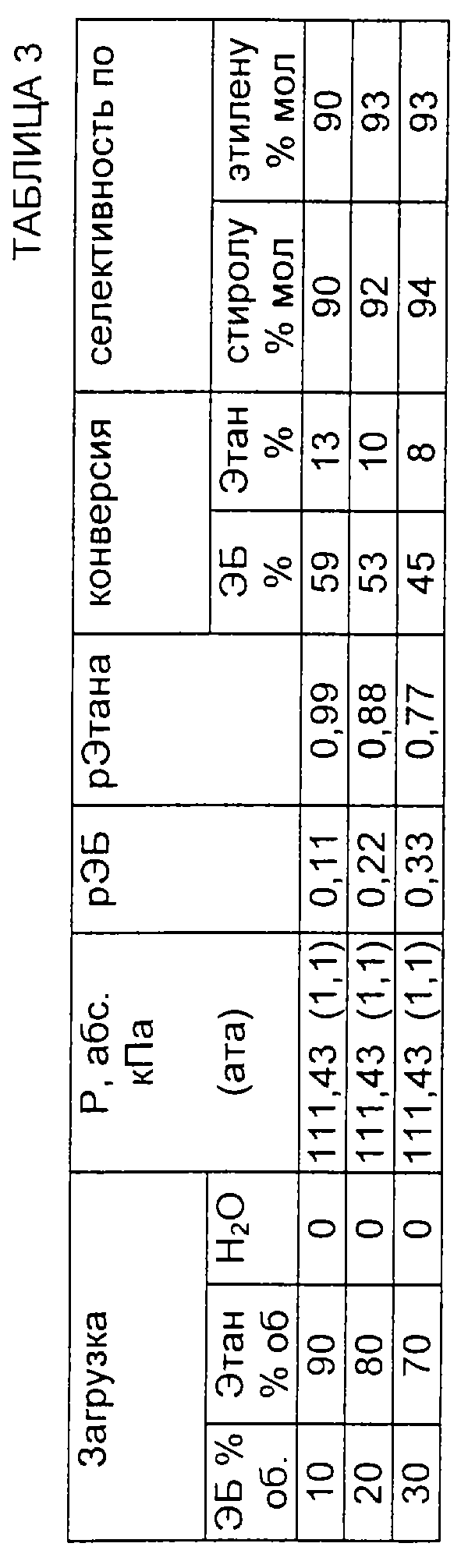

Одновременное дегидрирование этилбензола и этана проводили в вышеописанном микрореакторе при температуре 600oС, используя катализатор из примера 1.

В прилагаемой табл. 3 приведены рабочие параметры и полученные результаты.

Использование: получение углеводородов. Сущность: проводят дегидрирование этилбензола в системе, содержащей реактор с псевдоожиженным слоем и регенератор, с использованием катализатора на основе оксида железа, нанесенного на модифицированный кремнием оксид алюминия и содержащего промоторы, представляющие собой дополнительные оксиды металлов. Технический результат: упрощение технологии. 17 з.п.ф-лы, 3 табл., 1 ил.

| Способ получения стирола | 1982 |

|

SU1234397A1 |

| Симметричная диацильная перекисьп-ТРиХлОРМЕТилбЕНзОилА KAK иНициАТОРРАдиКАльНОй пОлиМЕРизАции | 1979 |

|

SU794004A1 |

| Диафрагма к барабану для сборки покрышек пневматических шин | 1980 |

|

SU905112A1 |

| US 3472794 А, 14.10.1969 | |||

| Устройство управления ключом напряжения | 1974 |

|

SU499659A1 |

Авторы

Даты

2003-10-27—Публикация

2000-09-19—Подача