Настоящее изобретение относится к каталитической системе и к способу дегидрирования этилбензола до стирола, в котором используется эта система.

Стирол представляет собой важный промежуточный продукт при производстве пластмасс и каучука.

Он находит применение преимущественно при производстве полистиролов (кристаллов полистирола общего назначения (ПСОН), ударопрочного полистирола (УППС) и вспенивающегося полистирола (ВСП)), акрилонитрилбутадиенстирола (АБС) и акрилонитрилстирольных сополимеров (ССА) бутадиенстирольного каучука (БСК).

В настоящее время стирол производится главным образом двумя способами:

- путем дегидрирования этилбензола (ЭБ) (этот способ составляет приблизительно 90% от мирового производства (Aрр. Cat. 133, 1995, 219));

- в виде сопутствующего продукта при эпоксидировании пропилена с помощью гидроперекиси этилбензола с катализаторами на основе комплексов молибдена.

Недавно было изучено два альтернативных пути получения мономера, которые в некоторых случаях были доведены до промышленного производства:

- окислительное дегидрирование этилбензола;

- дегидрирование этилбензола с последующим окислением водорода.

Будет рассматриваться производство стирола только путем дегидрирования этилбензола, т.к. этот способ является способом настоящего изобретения.

Реакция дегидрирования этилбензола до стирола имеет различные определенные характеристики, которые следует принимать во внимание при разработке технологии.

Во-первых, эта реакция контролируется термодинамическим равновесием и поэтому конверсия за один проход не может быть полной.

Степень дегидрирования увеличивается с повышением температуры и уменьшением общего давления, реакция протекает при постоянном давлении, с увеличением объема.

Для достижения экономически приемлемых конверсий такая термодинамика вынуждает проводить реакцию в температурном интервале 540-630oC. Из-за низкой скорости реакции дегидрирования этилбензола при этих температурах также необходимо работать в присутствии подходящего катализатора.

Из-за достаточно высоких рабочих температур неизбежно протекают побочные реакции, которые отличаются обычно более высокой энергией активации по сравнению с энергией дегидрирования. Следовательно, основной продукт сопровождается побочными продуктами, состоящими главным образом из толуола, бензола, кокса и легких продуктов. Функция катализатора заключается в том, чтобы направить реакцию в сторону целевого продукта.

Еще один важный аспект состоит в том, что реакция является сильно эндотермичной с теплотой реакции, равной 28 Ккал/моль стирола, что соответствует 270 Ккал/кг получаемого стирола. Требуемая высокая теплота и высокие термические уровни, при которых она должна обмениваться, являются факторами, оказывающими основное влияние на технологическую разработку. Продаваемые в настоящее время технологии (классические SM процессы Fina/Badger и Lummus/UOP) удовлетворяют требованиям, обусловленным термодинамическими факторами, за счет создания технологической системы, которая включает:

- использование последовательно нескольких адиабатических реакторов с промежуточными стадиями нагрева, на которых температура составляет от 540 до 630oC при времени контакта более или менее десятых секунды;

- использование реакторов с радиальным течением, работающих в вакууме, в котором давление составляет от 0,3 до 0,5 атм;

- использование паров воды при совместной подаче с загружаемым сырьем, которое должно быть дегидрировано.

Вода является основным компонентом, подаваемым в реактор. Обычная ее мольная концентрация составляет 90%. Однако часто используется концентрация более 90% для продления химической жизни катализатора.

Пары воды выполняют несколько функций:

- снижают парциальное давление продуктов и, следовательно, смещают термодинамическое равновесие в предпочтительную сторону;

- способствуют очистке катализатора от кокса за счет реакции водяного газа, т.к. отсутствует обжиг катализатора воздухом;

- поставляют всю теплоту, необходимую для реакции дегидрирования ЭБ.

С помощью оптимизированного катализатора главным образом на основе оксида железа, активированного щелочами, по существующим технологиям достигаются конверсии 60-65% при селективности по стиролу более 90% вес.

Несмотря на эти характеристики, настоящие технологии имеют недостатки, которые в основном связаны со следующими аспектами:

- использование огромных количеств перегретого пара (молярное отношение H2O/ЭБ = 9,0-9,8) при температуре свыше 700oC, что делает необходимым применение печей перегрева и, следовательно, приводит к высокой стоимости капиталовложений;

- старение катализатора, что делает необходимым его замену через примерно 18-36 месяцев работы; чтобы произвести замену катализатора, требуется остановить установку и прекратить производство на время, необходимое для его замены; можно продлить продолжительность работы катализатора за счет увеличения соотношения H2O/ЭБ, но это дополнительно приводит к риску по энергетическому балансу;

- рекуперация (возвращение) энергии не вполне оптимизировано: существующие технологии фактически рекуперируют только теплочувствительность паров и не рекуперируют скрытую теплоту;

- проведение реакции в вакууме (среднее абсолютное давление 0,4 атм) и, следовательно, в сильно разбавленной фазе в ЭБ: парциальное давление ЭБ составляет в среднем 0,04 атм.

В патенте RU 1366200 A1 раскрывается катализатор для дегидрирования, содержащий оксид хрома, оксид щелочного металла, диоксид кремния и оксид алюминия.

В патенте США 4038215 A раскрывается способ дегидрирования этилбензола, осуществляемый при температуре 350-700oC, среднечасовой скорости подачи газа 0,1-10 ч-1 и включающий регенерацию катализатора путем выжигания кокса при температуре 550-650oC.

Неожиданно установлено, что при использовании специфической каталитической системы, состоящей главным образом из Cr2O3, нанесенного на окись алюминия, модифицированную двуокисью кремния, к которой добавлен оксид олова, технология дегидрирования этилбензола значительно улучшается.

Каталитическая система настоящего изобретения для дегидрирования этилбензола до стирола содержит оксид хрома, оксид олова, по меньшей мере, один оксид щелочного металла (M2O) и окись алюминия в качестве носителя, в дельта- или тета-фазе или в виде смеси дельта- + тета- или тета- + альфа- или дельта- + тета- + альфа-фаз, модифицированную двуокисью кремния, и отличается тем, что:

- хром, выраженный как Cr2O3, присутствует в количестве от 6 до 30% вес. , предпочтительно от 13 до 25% вес.;

- олово, выраженное как SnO, присутствует в количестве от 0,1 до 3,5% вес., предпочтительно от 0,2 до 2,8% вес.;

- щелочной металл, выраженный как M2O, присутствует в количестве от 0,4 до 3% вес., предпочтительно от 0,5 до 2,5%;

- двуокись кремния присутствует в количестве от 0,08 до 3% вес.,

- и окись алюминия составляет остальное - до 100%.

Щелочной металл, предпочтительно калий, используется для смягчения кислотности несущей окиси алюминия.

Что касается площади поверхности носителя, то предпочтительно она составляет менее чем 150 м2/г при определении методом Браунауэра-Эммета-Теллера (метод БЭТ).

Способ получения каталитической системы, описанной выше, по существу состоит в диспергировании соединения хрома, щелочного металла и олова на носителе, состоящем из окиси алюминия (в дельта- или тета-фазе или в смеси дельта- + тета- или тета- + альфа- или дельта- + тета- + альфа-фаз) и двуокиси кремния.

Некоторые методики диспергирования оксида хрома, оксида калия и оксида олова (двухвалентного и/или четырехвалентного) на носителе перечислены ниже, но следует понимать, что изобретение не ограничено только ими.

Такая дисперсионная обработка может состоять в пропитке носителя раствором, содержащим предшественники оксидов хрома, калия и олова, с последующими сушкой и прокаливанием, или путем ионной абсорбции с последующим отделением жидкости, сушкой и прокаливанием твердого вещества. Среди перечисленных выше методик предпочтительной является пропитка, согласно способу "начального увлажнения" носителя раствором, содержащим все предшественники активных компонентов.

Что касается олова, то оно может быть добавлено к каталитической системе с помощью других методик, которые перечислены ниже:

- путем добавления олова к носителю перед диспергированием предшественников оксидов хрома и калия;

- обработкой твердого вещества, содержащего оксид хрома и оксид калия, путем ионного обмена, пропитки и др., с помощью раствора, содержащего соединение олова;

- осаждение олова на носитель посредством "осаждения из паровой фазы" с использованием летучего соединения осаждаемых соединений перед добавлением предшественников оксида хрома и оксида калия;

- осаждение олова на твердое вещество, содержащее оксид алюминия, оксид хрома и оксид калия, путем "осаждения из паровой фазы" с использованием летучего соединения осаждаемых соединений.

Среди названных выше методик, совместная пропитка носителя с помощью раствора, содержащего предшественники активных компонентов (оксида хрома, оксида калия и оксида олова), и осаждение путем "осаждения из паровой фазы" олова являются предпочтительными.

Предшественники оксида двухвалентного и/или четырехвалентного олова, которые могут быть использованы, являются как неорганическими, так и органическими солями олова, или металлорганическими производными.

Неорганические или органические соли, плохо растворимые в воде, могут быть использованы после установления значения pH раствора, которое влияет на их растворимость.

Металлорганические производные используются для добавления к каталитической системе в соответствии с описанной выше методикой путем подбора органических растворителей, в которых они растворяются.

Каталитическая система по изобретению может быть использована в любой технологии дегидрирования этилбензола, с использованием неподвижного, псевдоожиженного или подвижного слоя.

Способ дегидрирования этилбензола до стирола, который представляет собой еще один объект настоящего изобретения, заключается в:

a) взаимодействии в реакторе, работающем при температуре от 450 до 700oC, при давлении от 0,1 до 3 атм и со среднечасовой скоростью подачи газа (GHSV) от 100 до 10000 час-1 (нормальных литров углеводорода/час • литр катализатора), этилбензола с каталитической системой, описанной выше, предпочтительно разбавленной инертным продуктом при весовой концентрации каталитической системы от 5 до 50%;

b) регенерации каталитической системы в регенераторе, работающем при температуре свыше 400oC, путем выжигания кокса, осажденного во время реакционной фазы.

В качестве инертного продукта может быть использован каталитически инертный материал, такой как, например, α -оксид алюминия, возможно модифицированный оксидами щелочного металла и/или двуокисью кремния и др.

Способ предпочтительно проводится в системе с псевдоожиженным слоем, состоящей из реактора, в котором протекает реакция дегидрирования, и регенератора, в котором регенерируется катализатор путем выжигания кокса, осажденного во время реакционной фазы.

В системе реактор-регенератор катализатор в псевдоожиженном состоянии непрерывно циркулирует между реактором и регенератором, что дает возможность осуществлять процесс непрерывно, а теплота, необходимая для реакции, отводится от регенерированного катализатора, которой достигает реактор при температуре, которая выше средней реакционной температуры.

Катализатор поддерживается в реакторе в псевдоожиженном состоянии с помощью газообразного реагента (этилбензола), который поступает в слой катализатора снизу через специальную распределяющую систему.

Также целесообразно вместе с этилбензолом подавать инертный газ (азот, метан, водород, воду и др.) при объемном соотношении инертный газ/этилбензол предпочтительно от 1 до 6, более предпочтительно от 2 до 4.

Прореагировавший газ выходит из реактора сверху после прохождения через систему циклонов или через другую подходящую систему отделения порошкообразных компонентов; затем он может быть направлен в теплообменник для предварительного нагревания загрузки и затем в секцию разделения, где выделяется образующийся стирол, тогда как непрореагировавшее сырье (загрузка) рециркулируется на стадию дегидрирования, а неконденсирующиеся продукты отделяются и могут быть использованы в регенераторе в качестве топливного газа.

Катализатор в псевдоожиженном состоянии перемещается в реакторе противотоком по отношению к газовой фазе. Газ входит в слой катализатора сверху через распределительное устройство, которое равномерно распределяет его на поверхности слоя, и выходит из реактора снизу, проходя за счет гравитации в зону десорбции, в другой части реактора с диаметром, меньшим диаметра реакционной зоны или равным ему, где происходит вытеснение межчастичного газа и десорбция внутричастичного газа путем введения снизу азота или метана с тем, чтобы вытесненный или десорбированный газ снова поступал в реактор, избегая потерь реагентов или продуктов.

Катализатор, все еще находящийся в псевдоожиженном состоянии, затем пневматически подается в регенератор.

Реактор с псевдоожиженным слоем предпочтительно работает:

- при температуре, которая поддерживается путем регулирования скорости потока регенерированного катализатора, от 450 до 650oC в зависимости от требуемой реакции;

- при давлении, которое является атмосферным или немного выше;

- при скорости подачи газа от 100 до 1000 час-1 (норм. литров этилбензола и инертного газа в час и на литр катализатора), более предпочтительно от 150 до 200;

- при времени пребывания катализатора в зоне псевдоожиженного слоя от 5 до 30 минут, более предпочтительно от 10 до 15 минут, и в зоне десорбции - от 0,2 до 10 минут.

Пневматическая транспортная система, соединяющая реактор и регенератор, состоит из транспортного трубопровода с по меньшей мере одной зоной, в которой катализатор двигается вниз, предпочтительно поддерживаясь в промежуточных состояниях между минимальным псевдоожижением и минимальным образованием пузырьков, путем введения подходящего количества газа на соответствующих высотах, и зоной, в которой катализатор двигается вверх до тех пор, пока он не достигнет верхней части каталитического слоя регенератора, за счет введения газа у основания, который значительно уменьшает плотность эмульсии.

Регенератор предпочтительно имеет размеры, которые аналогичны размерам реактора; эти размеры обусловлены необходимостью сохранения катализатора в регенераторе в течение времени, достаточного для его регенерации.

Подходящее распределительное устройство диспергирует катализатор, выходящий из реактора, на поверхности каталитического слоя. Регенерация происходит внутри слоя путем выжигания кокса, осажденного на катализаторе, и нагревания катализатора при выжигании метана или топливного газа или побочных продуктов основной реакции с помощью воздуха или кислорода, или любого другого газа, поддерживающего горение, при более высокой температуре, чем средняя температура реактора.

Перед подачей в реактор регенерированный катализатор подвергают восстановлению при температурах от 650 до 680oC и в течение времени от 0,2 до 10 минут, чтобы восстановить шестивалентный хром, и затем десорбируют продукты горения и восстановления.

Газ и твердые вещества в регенераторе также двигаются противотоком: воздух подается на дно каталитического слоя, тогда как топливный газ вводится на соответствующих высотах вдоль слоя.

Газ, выходящий из регенератора и состоящий из азота и продуктов горения, может проходить через циклоны или другую систему, расположенные в верхней части устройства, для отделения захваченных порошков, и затем, после выхода из регенератора, он может быть направлен в теплообменник для предварительного нагрева воздуха для сжигания.

Перед выпуском в атмосферу эти газы могут проходить через фильтрующую систему или другие устройства для уменьшения содержания порошка до нескольких десятых мг на Nм3 газа.

Т. к. сжигание протекает каталитически при температуре менее чем 700oC, содержание монооксида углерода и оксидов азота в сбрасываемых газах таково, что дополнительной очистки не требуется.

Предпочтительно, чтобы регенератор работал при атмосферном давлении или немного выше, при скорости подачи газа от 100 до 1000 час-1 и времени пребывания твердых компонентов от 5 до 60 минут, более предпочтительно от 20 до 40 минут.

Регенерированный катализатор транспортируется в реактор тем же путем, каким истощенный катализатор транспортируется в регенератор.

Выполненная таким образом система реактор-регенератор дает возможность поддерживать постоянными рабочие параметры и характеристики в течение всего технологического срока установки.

Периодически из системы выгружаются аликвоты катализатора и заменяются равными аликвотами свежего катализатора без какого-либо прекращения работы установки.

Преимущества использования системы реактор-регенератор с псевдоожиженным слоем можно обобщить следующим образом:

- тепло непосредственно переносится к реакции с помощью регенерированного катализатора: отсутствуют печи перегрева для термообмена, а сильное повторное перемешивание псевдоожиженного слоя предотвращает образование высокотемпературных точек, которые могли бы привести к снижению селективности;

- процесс с использованием псевдоожиженного слоя делает возможной рециркуляцию водорода;

- все остальные операции проводятся непрерывным способом и нет необходимости модифицировать рабочие параметры в процессе работы установки;

- установка может работать в широких пределах с точки зрения данной производственной мощности относительно проектируемой мощности;

- реакция и регенерация осуществляются в физически отдельных зонах и не может иметь место какое-либо смешение потоков углеводорода с потоками, содержащими кислород;

- процесс осуществляют при атмосферном или несколько выше давлении, поэтому отсутствует вероятность внешних просачиваний воздуха в реакционную зону;

- отсутствует необходимость специальной обработки для уменьшения выделения газообразных загрязнителей;

- молярная концентрация инертных продуктов и этилбензола в загрузке намного меньше, чем в промышленных технологиях.

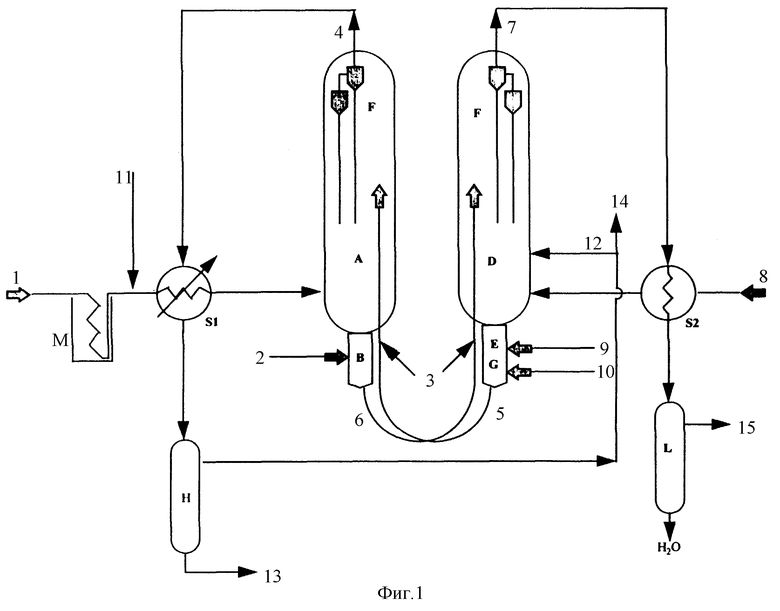

На фиг. 1 показано возможное применение описанной выше системы реактор-регенератор.

Загрузка (этилбензол (1)), испаренная в (M) и смешанная с инертным газом (11), поступает в реактор (A) через подходящее распределительное устройство (на фигуре не показано), тогда как газы после реакции выходят из реактора через трубопровод (4) после прохождения через циклоны (F), теплообменник (S1), где инертный продукт-этилбензол предварительно нагревают, и через сепаратор (H).

Жидкая фаза (13) подается на перегонку, тогда как неконденсирующиеся продукты подаются частично (12) в регенератор (в качестве топлива) и частично (14) для сепарации.

Регенерированный катализатор (5) достигает, путем введения газа (3), верхней части слоя катализатора и выходит из реактора (A), поступая в десорбер (B), где он вступает в контакт с десорбирующим газом (2). Катализатор затем входит в транспортный трубопровод (6), в котором он подается в регенератор (D) и точно в верхнюю часть слоя катализатора.

В этом случае показан один трубопровод (6) входа газа вдоль транспортного трубопровода. Транспортный трубопровод при таком применении отличается тем, что он имеет U-образное соединение между направленной вниз и направленной вверх частями. Катализатор опускается вдоль регенератора (D), входит в восстановитель (E), затем в десорбер (G) и, наконец, в транспортный трубопровод (5) и поступает в реактор. Через подходящие распределительные устройства (на фигуре не показаны) также поступает регенерирующий воздух (8), топливный газ (12), восстанавливающий газ (9) и десорбирующий газ (10).

Газы, после прохождения через циклоны F, выходят через (7) и используются для предварительного нагревания воздуха (8), используемого для регенерации, с помощью теплообменника (S2) и, наконец, поступают в сепаратор (L), в котором вода отделяется от продуктов горения (15).

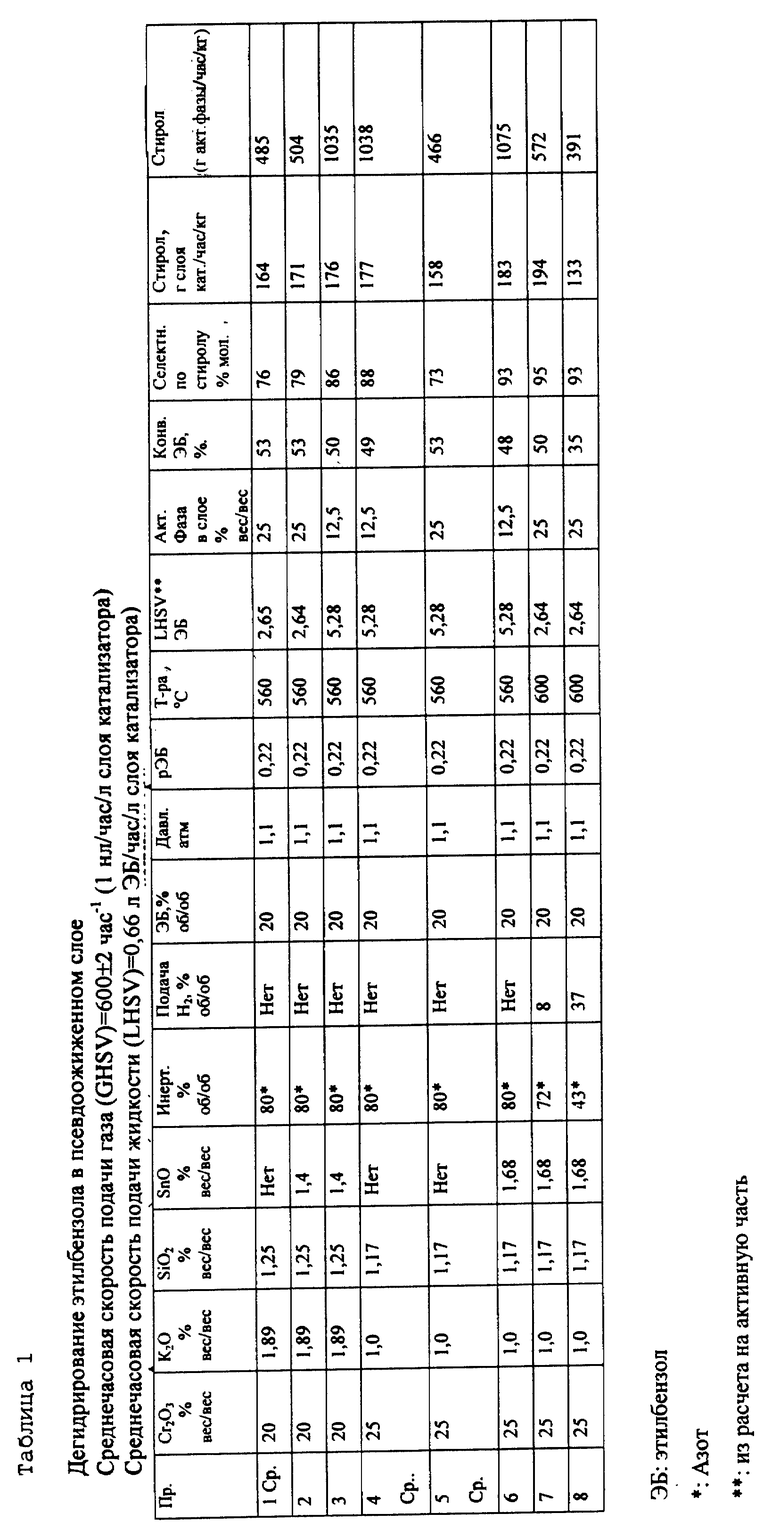

Ниже, наряду со сравнительными примерами 1, 4 и 5, представлено несколько примеров, которые не должны рассматриваться как ограничивающие настоящее изобретение.

Пример 1 (сравнительный)

Микросфероидальный псевдобемит, к которому добавлена двуокись кремния (1,2% вес. ), с диаметром частиц от 5 до 300 мкм, получают путем распылительной сушки золя гидратированной окиси алюминия и двуокиси кремния Ludox.

Образец псевдобемита подвергают термической обработке, состоящей в первом прокаливании при 450oC в течение часа с последующим другим прокаливанием при 1030oC в течение 4 часов в потоке сухого воздуха.

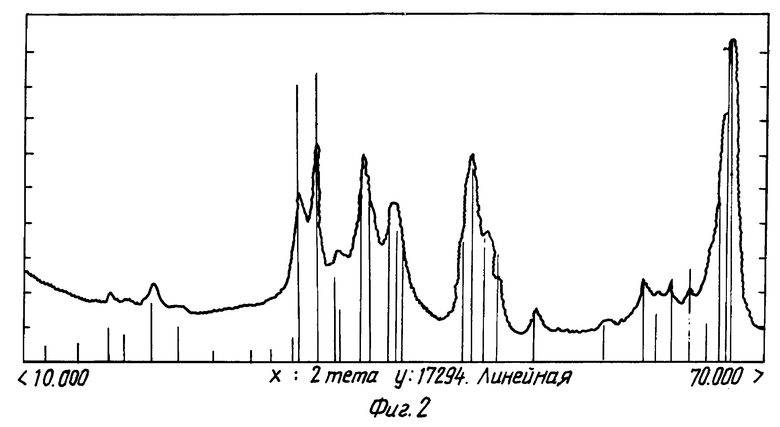

Полученный продукт имеет удельную поверхность 100 м2/г, пористость 0,34 см3/г и, по существу, состоит из переходных оксидов алюминия дельта- и тета-фаз, содержащих небольшое количество альфа-оксида алюминия (см. спектр дифракции рентгеновских лучей на фиг. 2).

Используя метод "начального увлажнения", пропитывают 200 г данного оксида алюминия с помощью 68 см3 водного раствора, содержащего 67,5 г CrO3 (99,8% вес.) и 6,4 г KOH (90% вес.) в деионизированной воде, поддерживаемого при температуре 85oC. Пропитанный продукт оставляют в покое в течение 1 часа при комнатной температуре и затем сушат при 90oC в течение 15 часов. Высушенный продукт в конце активируют в потоке сухого воздуха при 750oC в течение 4 часов.

Получают композицию следующего весового состава:

20% Cr2O3, 1,89% K2O, 1,25% SiO2, Al2O3 - до 100%.

Эту композицию испытывают в реакции дегидрирования этилбензола до стирола при смешении ее с микросфероидальным альфа-оксидом алюминия (со средним диаметром частиц 50 мкм) в весовой пропорции 1:3 (катализатор/альфа-оксид алюминия) и при температуре в интервале от 550 до 600oC. Альфа-оксид алюминия модифицируют оксидом калия (1% вес. в виде K2O) путем пропитки с использованием методики "влажной пропитки" водным раствором карбоната калия с последующей сушкой и прокаливанием при 750oC в течение 4 часов.

Характеристики катализатора и условия, при которых они получены, представлены в таблице 1.

Пример 2

Микросфероидальный оксид алюминия (200 г), полученный по методике примера 1, пропитывают по методике, описанной выше и при той же температуре, с использованием 68 см3 водного раствора, содержащего 68,8 г CrO3 (99,8% вес. ), 6,52 г KOH (90% вес.) и 5,61 г SnC2O4 (99,9% вес.) в деионизированной воде.

Пропитанный продукт обрабатывают так же, как описано в примере 1, получают катализатор, имеющий следующий весовой состав:

20% Cr2O3, 1,89% K2O, 1,4% SnO, 1,22% SiO2, Al2O3 - до 100%.

Характеристики катализатора в реакции дегидрирования этилбензола, полученные для катализатора, разбавленного в тех же пропорциях, что и в примере 1, представлены в таблице 1.

Пример 3

Образец того же катализатора, полученного по методике примера 2, разбавляют тем же альфа-оксидом алюминия, который использовался в примере 1, в весовой пропорции 1: 7 (катализатор/альфа-оксид алюминия), и испытывают в реакции дегидрирования этилбензола.

Характеристики катализатора представлены в таблице 1.

Пример 4 (сравнительный)

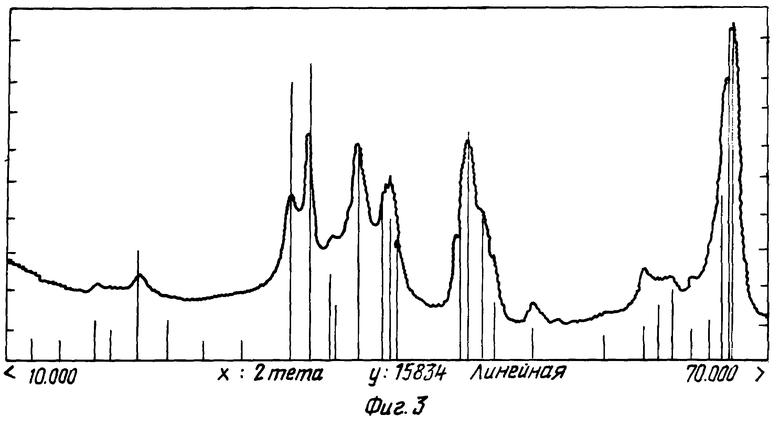

Образец псевдобемита (1000 г), полученного в соответствии с методикой, описанной в примере 1, подвергают термической обработке, заключающейся в первом прокаливании при 450oC в течение 1 часа, с последующим другим прокаливанием при 1000oC в течение 4 часов в потоке сухого воздуха. Прокаленный продукт имеет площадь поверхности 130 м2/г, пористость 0,49 см3/г и состоит из переходных оксидов алюминия дельта- и тета-фаз. (См. спектр дифракции рентгеновских лучей на фиг. 3).

Используя метод "начального увлажнения", пропитывают 150 г полученного оксида алюминия с помощью 74 см3 водного раствора, содержащего 66,8 г CrO3 (99,8% вес.) и 5,36 г карбоната калия (45% вес./вес. KOH), и выдерживают при той же температуре, что и в примере 1. Пропитанный продукт оставляют в покое в течение часа при комнатной температуре и затем сушат при 90oC в течение 15 часов. Высушенный продукт активируют в потоке сухого воздуха при 750oC в течение 4 часов. Получают композицию следующего весового состава:

25% Cr2O3, 1% K2O, 1,18% SiO2, Al2O3 - до 100%.

Композицию разбавляют альфа-окисью алюминия в весовом соотношении 1:7 (катализатор/альфа-окись алюминия) и испытывают в реакции дегидрирования этилбензола. Полученные характеристики представлены в таблице 1.

Пример 5 (сравнительный)

Аликвоту того же катализатора, полученного в соответствии с методикой, описанной в примере 4, смешивают с той же альфа-окисью алюминия, которая использовалась в примере 1, в весовом соотношении 1:3 (катализатор/альфа-окись алюминия). Смесь испытывают в реакции дегидрирования этилбензола. Полученные характеристики представлены в примере 1.

Пример 6

Пропитывают 150 г той же окиси алюминия, что использовалась в примере 4, и при температуре, что и в примере 1, с помощью 74 см3 водного раствора, в котором растворены следующие продукты: 68,4 г CrO3 (99,8%), 5,49 г карбоната калия (45%-ный раствор KOH вес./вес.) и 5,35 г SnC2O4 (99,9% вес./вес.). Сушку и активацию проводят по методике, описанной в примере 1. Получают композицию следующего весового состава:

25% Cr2O3, 1% K2O, 1,68% SnO, Al2O3 - до 100%.

Характеристики катализатора при дегидрировании этилбензола, полученные для композиции, разбавленной альфа-окисью алюминия в весовом соотношении 1:7 (катализатор/альфа-окись алюминия), представлены в таблице 1.

Пример 7

Образец катализатора, полученного по методике примера 6 и разбавленного такой же альфа-окисью алюминия и в той же пропорции, что и в примере 1, испытывают путем подачи этилбензола, разбавленного газообразным потоком и состоящего из 8% об. H2, 72% об. N и этилбензола (до 100%), чтобы проверить влияние водорода в загрузке.

Полученные характеристики представлены в таблице 1.

Пример 8

Тот же катализатор, который использовался в примере 7, смешивают с альфа-окисью алюминия примера 1 в той же пропорции и испытывают путем подачи этилбензола, разбавленного потоком, состоящим помимо этилбензола из 37% об. водорода и 43% об. N2, чтобы проверить каталитические свойства композиции с более высоким содержанием водорода в загрузке.

Полученные характеристики представлены в таблице 1.

Испытания катализатора

Продукты, полученные в примерах 1-8, испытывают в псевдоожиженном слое, используя кварцевый реактор, который вмещает катализатор в количестве 50-100 см3 и который оборудован распределительным устройством с калиброванной пористостью, также изготовленным из кварца, и имеет зону для предварительного нагрева этилбензола, смешанного с используемым инертным продуктом.

Расширитель, также изготовленный из кварца, помещают в головной части ректора. Он уменьшает скорость выходящего потока, обеспечивая падение мелких частиц назад в слой катализатора. Температуру в расширителе поддерживают на уровне 200oC, путем его размещения в электрически нагретой печи, чтобы исключить конденсацию стирола, непрореагировавшего этилбензола и неконденсируемых побочных продуктов, образующихся при протекании основной реакции. Каталитический цикл, который проводят таким образом, чтобы имитировать поведение промышленного реактора, состоит из реакционной фазы, в которую подают этилбензол с инертным продуктом в течение 10 минут, фазы десорбирования продолжительностью 15 минут, на которой пропускают азот для освобождения катализатора от адсорбированных продуктов, фазы регенерации, на которой в течение 45 минут подают регенерирующий газ, состоящий из воздуха, фазы промывки азотом продолжительностью 10 минут, фазы восстановления, на которой в течение 4 минут подают восстанавливающий газ, состоящий из метана, для восстановления шестивалентного хрома, образующегося на стадии регенерации, фазы промывки азотом продолжительностью 20 минут, за которой следует реакционная фаза продолжительностью 10 минут.

В соответствии с требованиями, предъявляемыми к промышленному способу дегидрирования с псевдоожиженным слоем, регенерация должна быть проведена при температурах, которые выше, чем температура реакции: в каталитических испытаниях регенерацию и восстановление проводят при 660oC, тогда как реакцию проводят в температурном интервале 550-600oC.

Общая скорость подачи газа, выраженная как нормальные литры этилбензола плюс нормальные литры инертного продукта (газовая фаза), поддерживается при 600±5 Nл/ч/л слоя катализатора.

В первом каталитическом испытании каждый катализатор перед проведением реакции дегидрирования восстанавливают по уже описанной методике.

Этилбензол и азот и/или водород или любой газообразный инертный продукт дозируют в реактор по объему. Для этилбензола в жидкой фазе используют микронасос со шприцом. Для других газообразных компонентов при совместной подаче используют предварительно калиброванные ротаметры.

Перед введением в каталитический слой этилбензол вместе с используемым инертным продуктом подают в испаритель, работающий при температуре 200oC и установленный под печью, в которой находится реактор. Испаритель герметично соединяют с реактором. Испаренные и инертные продукты перед введением в каталитический слой предварительно нагревают в специальной зоне предварительного нагрева.

Поток, выходящий из реактора во время реакционной фазы и фазы десорбирования, охлаждают в ловушке, погруженной в жидкий азот, в которой непрореагировавший этилбензол, стирол и конденсируемые побочные продукты, конденсируются. Поток, выходящий из ловушки, направляют в вакуумированный мешок, в котором выделяют водород, инертный продукт и легкие C1-C3-углеводороды, образующиеся в результате реакций крекинга.

Жидкие фракции взвешивают и анализируют с помощью газовой хроматографии с использованием газового хроматографа hp 5890, оборудованного капиллярной колонкой CP WAX 10. Дозирование компонентов осуществляют с помощью методики внутреннего стандарта.

Газ, выделенный в мешке, анализируют с помощью газовой хроматографии с использованием газового хроматографа hp 5890 и методики дозирования компонентов с помощью внешнего стандарта. Компоненты мешка измеряют счетчиком для оценки материального баланса. Кокс, осажденный на катализаторе, выжигают воздухом, а выходящий из реактора поток собирают в вакуумированный мешок такого же типа, какой используется при проведении реакционной фазы.

Газ анализируют с помощью газовой хроматографии для дозирования концентрации CO2 и измеряют его объем, чтобы определить количество кокса, образующегося при проведении реакционной фазы.

Полученные данные регистрируют в персональном компьютере для расчета материального баланса, конверсии и селективности по различным продуктам.

Описывается каталитическая система для дегидрирования этилбензола до стирола, содержащая оксид хрома, оксид щелочного металла, диоксид кремния и оксид алюминия, отличающийся тем, что она дополнительно содержит оксид олова и в качестве носителя оксид алюминия в дельта- или тета-фазе, или в смеси дельта + тета- или тета + альфа, или дельта + тета + альфа-фаз, модифицированный диоксидом кремния, причем хром, выраженный как Cr2O3, присутствует в количестве от 6 до 30 вес.%, олово, выраженное как SnO, присутствует в количестве от 0,1 до 3,5 вес.%, щелочной металл, выраженный как М2О, присутствует в количестве от 0,4 до 3 вес.%, двуокись кремния присутствует в количестве от 0,08 до 3 вес.%, и окись алюминия составляет остальное до 100%. Описывается также способ дегидрирования этилбензола до стирола. Технический результат - упрощение процесса за счет создания высокоактивной каталитической системы. 2 c. и 12 з.п. ф-лы, 3 ил., 1 табл.

| SU 1366200 A1, 15.01.1988 | |||

| US 4038215 A, 26.07.1977 | |||

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРОГЕНИЗАЦИИ C-C -ПАРАФИНОВ И СПОСОБ ДЕГИДРОГЕНИЗАЦИИ C-C -ПАРАФИНОВ | 1991 |

|

RU2015726C1 |

| Катализатор для дегидрирования углеводородов | 1991 |

|

SU1836140A3 |

| ПРИБОР ДЛЯ ЛИНЕЙНОЙ ИНТЕРПОЛЯЦИИ | 0 |

|

SU206193A1 |

Авторы

Даты

2000-11-20—Публикация

1998-06-19—Подача