4

СХ)

о

4

Изобретение может быть использовано в промышленности теплоизоляционных строительных материалов для формования скорлуп из гу1инераловатного ковра.

Целью изобретения является повышение производительности и сокраш,ение отходов волокна.

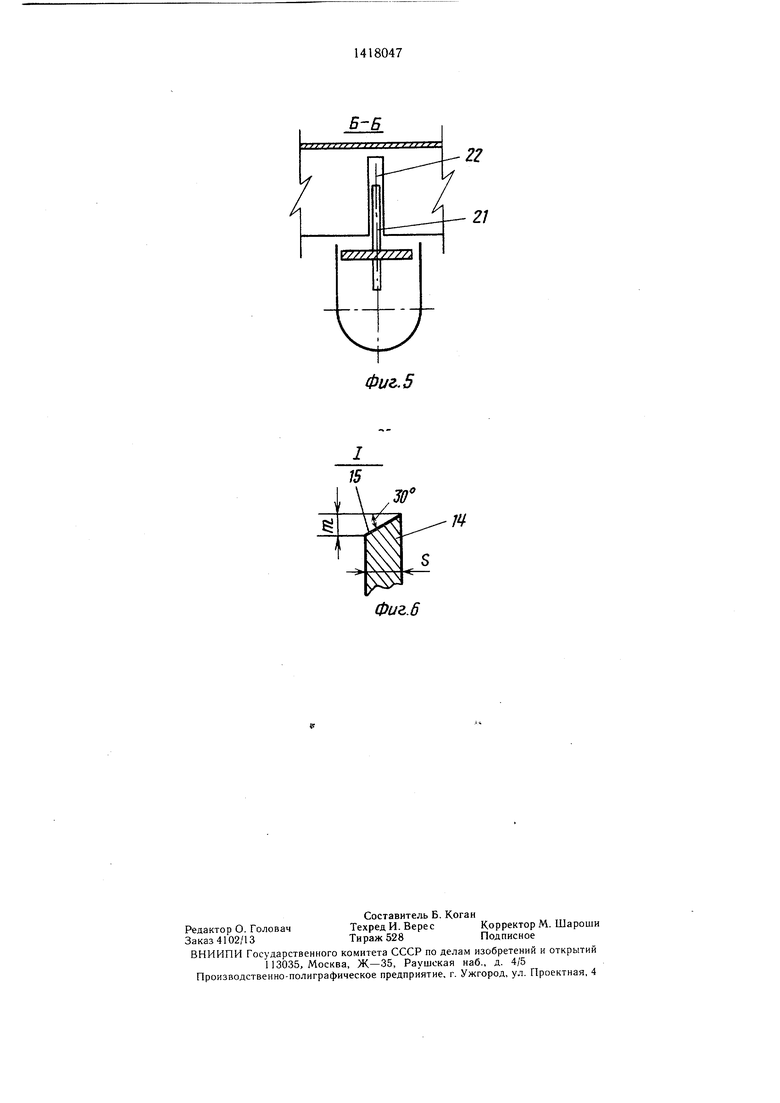

На фиг. 1 изображено устройство, вид сбоку; на фиг. 2 - то же, разр.ез; на фиг. 3 - кассета устройства, разрез; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - узел I на фиг. 3.

Устройство содержит установленные друг над другом группы попарно сопряженных матриц 1 и подвижных пуансонов 2 с пер- форированными рабочими поверхностями. Пуансоны установлены по противоположным сторонам сопряженных матриц 1 и приво- лятся в движение силовыми гидроцилиндрами 3, кинематически связанными со штоками заслонок 4, переключающих напорные каналы 5 подачи теплоносителя в полости матрицы 1, и с параллелограммным механизмом 6 переброса ковра, связанным с верхним.пуансоном тягой 7. Группы взаимодействующих матриц 1 и пуансонов 2 собраны в автономные кассеты 8, пуансоны 2 кото- рых выполнены в виде полых коробок с подвижными подпружиненными цилиндрообра- зующими элементами 9 внутри их, при этом коробки нуансонов 2 собраны попарно сим- мерично на штоках 10, синхронно пере- мещаемых связанным парным рычагом 11, приводимым в движение гидроцилиндром 3, смонтированном, как и кассеты 8, на вертикальной П-образной раме 13 станины. Формующие плоскости 13 внутри коробок пуансонов 2 ступенчато смещены относительно друг друга, а режущие кромки 14 бортов матриц 1 внутри кассеты 8 имеют скосы 15 в сторону оси формующей поверхности матриц 1. Полости парных коробок пуансонов 2 кассет 8 соединены коллектором 16 с перегородкой 17 в нем и отверстиями 18 по обе стороны от перегородки 17, лри этом зона отверстий 18 коллектора 6-охвачена коробом 19, полость которого сообщается с отсасывающим каналом 20 устройства. На торцах подпружиненных подвижных элементов 9 пуансонов 2 закреплены пластины 21, выступающие за коробки пуансонов 9 через направляющие вырезы 22.

Устройство по формованию скорлуп работает следующим образом.

Пропитанный связующим минераловат- ный ковер, подаваемый через параллело- граммный механизм 6 переброса, опускается в зазор между кассетами матриц 1 и пуансонов 2. При наборе заданной длины ковра включается нижний гидроцилиндр 3. При этом часть ковра заправляется в матрицы 1 нижней кассеты 8 с отсечкой фрагмента ковра. В конце хода нижнего гидроцилиндра 3 рычагом 11 включается управляющий кран

- г 0

о 5

5

распределитель (не показан) верхнего гидро цилиндра 3 и в матрицы 1 верхней кассеты 8 заправляется своя часть ковра с его отрезкой, при этом тягой 7 механизм 6 перебрасывает ковер на другую сторону кассет 8 на подачу ковра в образованный между матрицами 1 и пуансонами 2 зазор. Перед подачей ковра ранее обработанные теплоносителем скорлупы его давлением выбрасываются из кассет и удаляются из зоны устройства. Теплоноситель, подаваемый в напорный канал 5 заслонками 4, подается на обработку ранее запрессованного ковра. Отработанный теплоноситель отсасывается из полостей коробок пуансонов 2 через коллектор 16 и отверстия 18 в отсасывающий канал 20, при этом перегородки 17 отсекают окружающую среду, предотвращая ее захват в отсасывающий канал 20.

Процесс заправки ковра в каждую из кассет производится следующим образом. При движении коробки пуансона 2 его выдвинутые подпружиненные цилиндрообразую щие элементы 9 совместно с полостью матриц 1 волнообразно деформируют ковер, заправляя его в полость матриц 1. При взаимодействии с верхними режущими кромками плоскостей 13 пуансонов 2 и кромками 14 матриц производится отсечка всего фрагмента ковра на кассету 8. При дальнейшем движении пуансона 2 смещенными, например, на глубину 5-6 мм кромками 14 внутренней матрицы 1 производится отсечка внутренней доли ковра, при этом скосы 15 кромок 14, также смещенные на глубину 5-6 мм, позволяют при движении цилиндрообразующего элемента 9 пуансона 2 утопить отсекаемую долю в матрицу без потерь волокна при отсечке. Вторая скошенная кромка 14 также, в свою очередь, смещена на глубину 5-6 мм. Таким образом, отсечка проводится по вершинам волн деформированного ковра с образованием полуволн, запрессованных затем в виде скорлупы. Смещением положения резки ковра достигается плавность резки при уменьщенном усилии гидроцилиндров 3, что позволяет значительно увеличить долговечность устройства и уменьщить его металлоемкость за счет сокращения нагрузок на силовые элементы устройства. Рекомендуемый 30-градусный скос кромок 14 обусловлен долговечностью службы режущих кромок и физикой процесса резки.

Предлагаемое устройство для формования минераловатных скорлуп обеспечивает их поточное производство при высоком качестве скорлуп, повыщение производительности, кратное количество одновременно формуемых в кассете скорлуп при отсутствии потерь волокна как при резке ковра, так и при настройке устройства на получение фрагментов для каждой кассеты. Конструктивная простота устройства обеспечивает высокую надежность в эксплуатации, высокое качество изготовления конструкции и малую

металлоемкость. Устанавливаемые кассеты могут быть оперативно заменены в процессе производства скорлуп разных типоразмеров, что обеспечивает выпуск широкой номенклатуры изделий.

Формула изобретения

Устройство для формования скорлуп из минераловатного ковра, содержащее установленные на станине друг под другом группы попарно сопряженных матриц и пуансонов с перфорированными рабочими поверхностями с образованием между ними вертикальных параллельных формовочных зазоров, привод возвратно-поступательного перемещения спаренных пуансонов, кинематически соединенный с заклонками подачи теплоносителя в полости матриц и механизмом переброса и подачи ленты ковра в формовочные зазоры, отличающееся тем, что, с целью повыщения производительности и сокращения отходов, группы взаимодействующих матриц и пуансонов объединены по вертикали в кассеты с индивидуальным приводом пуансонов, выполненных в виде пустотелых коробок с подпружиненными цилинд- 0 рообразующими элементами и ступенчато установленными формующими плоскостями, причем борта смежных матриц в кассете выполнены с заостренными режущими кромками и ступенчато смещены относительно друг друга соответственно со смещением формующих плоскостей пуансонов.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования скорлуп из минераловатного ковра и устройство для его осуществления | 1985 |

|

SU1342738A1 |

| Устройство для изготовления скорлуп | 1985 |

|

SU1348181A1 |

| Устройство для формования минераловатных скорлуп | 1984 |

|

SU1276503A2 |

| Способ изготовления скорлуп и устройство для его осуществления | 1983 |

|

SU1198029A1 |

| Устройство для формования минераловатных скорлуп | 1986 |

|

SU1411146A1 |

| Устройство для формования минераловатных скорлуп | 1985 |

|

SU1303567A1 |

| Устройство для формования минераловатных скорлуп | 1985 |

|

SU1268424A1 |

| Способ формования минераловатных скорлуп и устройство для его осуществления | 1982 |

|

SU1052504A1 |

| Установка для формования скорлуп | 1982 |

|

SU1041527A1 |

| Способ изготовления скорлуп из минераловатного ковра | 1984 |

|

SU1265156A1 |

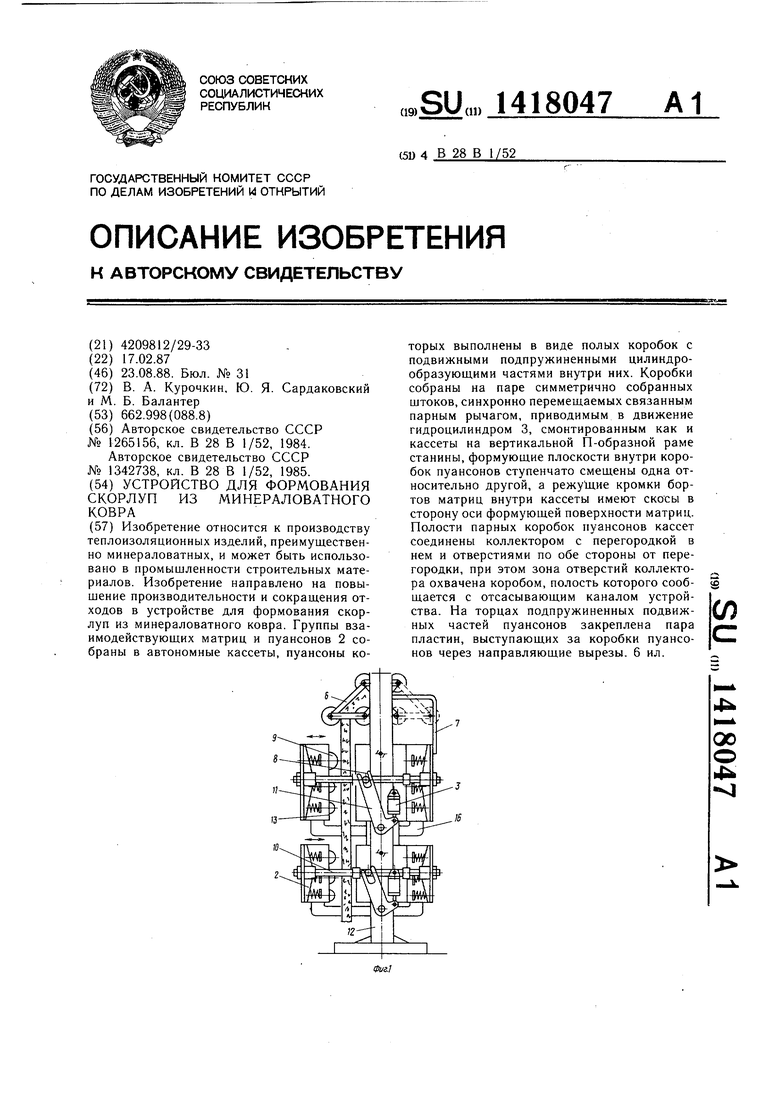

Изобретение относится к производству теплоизоляционных изделий, преимущественно минераловатных, и может быть использовано в промышленности строительных материалов. Изобретение направлено на повышение производительности и сокращения отходов Б устройстве для формования скорлуп из минераловатного ковра. Группы взаимодействующих матриц и пуансонов 2 собраны в автономные кассеты, пуансоны которых выполнены в виде полых коробок с подвижными подпружиненными цилиндро- образующими частями внутри них. Коробки собраны на паре симметрично собранных штоков, синхронно перемещаемых связанным парным рычагом, приводимым в движение гидроцилиндром 3, смонтированным как и кассеты на вертикальной П-образной раме станины, формующие плоскости внутри коробок пуансонов ступенчато смещены одна относительно другой, а режуШие кромки бортов матриц внутри кассеты имеют скосы в сторону оси формующей поверхности матриц. Полости парных коробок пуансонов кассет соединены коллектором с перегородкой в нем и отверстиями по обе стороны от перегородки, при этом зона отверстий коллектора охвачена коробом, полость которого сообщается с отсасывающим каналом устройства. На торцах подпружиненных подвижных частей пуансонов закреплена пара пластин, выступающих за коробки пуансонов через направляющие вырезы. 6 ил. S (Л

.2

16 W 17 Фиг.д

A-A

/

19

ZO

ФигМ

Б-6

Фиг,, 5

| Способ изготовления скорлуп из минераловатного ковра | 1984 |

|

SU1265156A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Способ формования скорлуп из минераловатного ковра и устройство для его осуществления | 1985 |

|

SU1342738A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1988-08-23—Публикация

1987-02-17—Подача